Способ ударной обкатки

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки поверхностным пластическим деформированием. Сообщают заготовке вращательное движение вокруг своей оси. Сообщают многоэлементному обкатному инструменту для поверхностного пластического деформирования продольную подачу и вращательное движение вокруг своей оси. Используют многоэлементный обкатный инструмент, содержащий корпус в виде диска с центральным отверстием, на периферии которого радиально закреплены плоские пружины. На концах плоских пружин расположены деформирующие инденторы. На каждой последующей плоской пружине деформирующий индентор установлен со смещением в продольном направлении на 0,75·lлун, где lлун - ширина лунки, полученной от удара по заготовке индентором. Плоские пружины выполнены с плечиками, которыми они посредством компенсатора жестко закреплены на корпусе с помощью установленных с каждого торца корпуса планшайб. Части плоских пружин, которыми они закреплены в корпусе, выполнены клиновидной формы и ориентированы на периферийной поверхности корпуса в продольном направлении. В результате расширяются технологические возможности и увеличивается производительность. 11 ил., 1 табл.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки поверхностей деталей из сталей и сплавов поверхностным пластическим деформированием (ППД) с импульсным нагружением деформирующих элементов инструмента.

Известен способ и инструмент для обработки плоских и цилиндрических фасонных поверхностей ППД, при котором обрабатываемой заготовке и инструменту сообщают вращательное движение, при этом упрочняющий инструмент имеет форму диска, по периферии которого закреплены плоские пружины с деформирующими утолщениями, расположенными на концах плоских пружин, в результате чего деформирующие утолщения взаимодействуют с обрабатываемой поверхностью детали [1].

Известен способ и инструмент, аналогичный первому [1], но имеющий кожух-отражатель, обеспечивающий дополнительное упругое сжатие пружин в тангенциальном направлении [2].

Известные способы отличаются узкими технологическими возможностями, низким КПД, недостаточно большой глубиной упрочненного слоя и невысокой степенью упрочнения обрабатываемой поверхности, что не приводит к изменению физико-механических показателей поверхностного слоя заготовки, низкой износостойкостью, невысокий пределом выносливости и другим эксплуатационными характеристиками, при этом качество обрабатываемой поверхности невысокое.

Задачей изобретения является расширение технологических возможностей ППД благодаря использованию ударного и силового воздействия на поверхность обрабатываемой заготовки, что приводит к изменению показателей поверхностного слоя заготовки, повышению износостойкости, предела выносливости и других эксплуатационных характеристик, управление глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, а также повышение качества, точности и производительности обработки благодаря установке деформирующих элементов с аксиальным смещением на плоских пружинах и по профилю обрабатываемой поверхности заготовки.

Поставленная задача решается предлагаемым способом ударной обкатки, включающим сообщение заготовке вращательного движения вокруг своей оси и инструменту в виде многоэлементного обкатного инструмента для поверхностного пластического деформирования продольной подачи и вращательного движения вокруг своей оси, при этом используют многоэлементный обкатный инструмент, содержащий корпус в виде диска с центральным отверстием, на периферии которого радиально закреплены плоские пружины, деформирующие инденторы, расположенные на концах плоских пружин, причем на каждой последующей плоской пружине деформирующий индентор установлен со смещением в продольном направлении на 0,75·lлун ширины лунки, полученной от удара по заготовке индентором, плоские пружины выполнены с плечиками, которыми они посредством компенсатора жестко закреплены на корпусе с помощью установленных с каждого торца корпуса планшайб, при этом части плоских пружин, которыми они закреплены в корпусе, выполнены клиновидной формы и ориентированы на периферийной поверхности корпуса в продольном направлении.

Особенности предлагаемого способа и конструкции инструмента, реализующего его, для упрочнения поверхностей тел вращения поясняется чертежами.

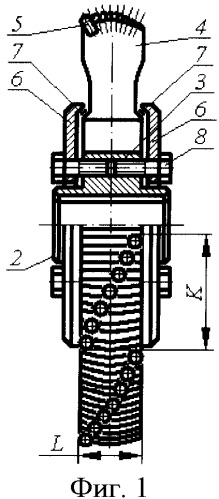

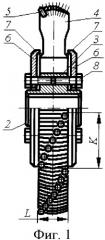

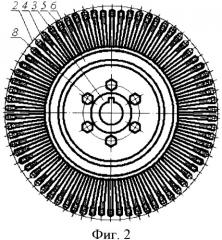

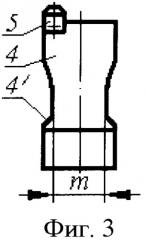

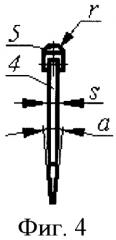

На фиг.1 представлена конструкция инструмента, работающего по предлагаемому способу, для обработки вогнутой поверхности заготовки, частичный продольный разрез; на фиг.2 - конструкция инструмента, общий вид с торца; на фиг.3 - плоская пружина с индентором для упрочнения цилиндрической поверхности, вид с торца; на фиг.4 - плоская пружина с индентором для упрочнения цилиндрической поверхности, вид слева на фиг.3; на фиг.5 - плоская пружина с индентором для упрочнения винтовой поверхности; на фиг.6 - плоская пружина с индентором для упрочнения вогнутой поверхности; на фиг.7 - плоская пружина с индентором для упрочнения выпуклой поверхности; на фиг.8 - схема обработки винтовой поверхности, условно показаны все инденторы в одной продольной плоскости; на фиг.9 - схема обработки вогнутой поверхности, условно показаны все инденторы в одной продольной плоскости; на фиг.10 - схема обработки выпуклой поверхности, условно показаны все инденторы в одной продольной плоскости; на фиг.11 - схема очередности внедрения инденторов при обработке цилиндрической поверхности, продольный разрез.

Предлагаемый способ предназначен для поверхностного пластического деформирования (ППД) - упрочнения цилиндрических, конических, сферических, вогнуто-выпуклых, винтовых поверхностей тел вращения. При обработке, например, винтовой поверхности (см. фиг.8) заготовке 1 сообщают вращательное движение VЗ, а деформирующему инструменту 2 - вращательное движение VИ, продольную подачу SПР, равную шагу за один оборот обрабатываемого винта, и поперечную подачу SПОП с целью подвода и поджатия деформирующих элементов в направлении центральной продольной оси для установки нужного натяга h.

Ударно-обкатной инструмент 2 для реализации предлагаемого способа содержит корпус 3 в виде диска с центральным отверстием, в котором имеется шпоночный паз для жесткого крепления инструмента на шпинделе, например, шлифовального, токарного, фрезерного станках, или на оправке упрочняющего устройства (не показано), для этой цели изготовленного. На периферийной цилиндрической поверхности корпуса 3 радиально установлены плоские пружины 4, на которых закреплены деформирующие инденторы 5. Инденторы 5 закрепляются на плоской пружине 4 по одному в строго определенном месте и имеют различную форму. Индентор 5, представленный на фиг.1-11, например, имеет форму цилиндра, один торец которого выполнен в виде полусферы радиусом r - это рабочий торец, непосредственно контактирующий с обрабатываемой поверхностью и воздействующий на нее. Поэтому этот торец закален до твердости HRC 60…63. На другом торце выполнен паз, который ориентирует индентор 5 на плоской пружине 4. Закрепление индентора 5 на плоской пружине осуществляется известным способом (винтовым зажимом, клиновым зажимом, сваркой, пайкой и др.).

Место установки индентора 5 на плоской пружине 4 определяется продольной подачей локального удара по профилю обрабатываемой поверхности заготовки. На каждой последующей плоской пружине 4 индентор 5 устанавливается со смещением в продольном направлении на 0,75·lлун ширины лунки, полученной от удара по заготовке индентором, расположенным на предыдущей плоской пружине. Для упрочнения одной продольной линии полного профиля L заготовки требуется n плоских пружин с одним индентором на каждой пружине, количество которых определяется по формуле:

n=L/(0,75·lлун) штук.

Количество n плоских пружин, обеспечивающих обработку полного профиля в продольном направлении, называется комплектом.

Инструмент может иметь как минимум один комплект n плоских пружин, а также несколько комплектов. Например, на фиг.1 показан участок К, состоящий из 7 плоских пружин с инденторами, образующих один комплект, при этом весь инструмент имеет 8 комплектов. Это значит, что за один оборот инструмента обрабатываемая поверхность заготовки упрочнится 8 раз в одном поперечном сечении.

Плоские пружины 4 должны быть съемными с целью переналадки на обработку различных поверхностей, поэтому они крепятся с двух торцов к корпусу 3 с помощью планшайб 6. Крепление осуществляется за имеющиеся в конструкции пружин 4 плечики 4′ через компенсатор 7 винтами 8.

В части крепления плоских пружин 4 к корпусу 3, которой они ориентируются в продольном направлении на периферийной поверхности корпуса, плоские пружины имеют клиновидную форму с углом α, который определяется по формуле:

α=360/n, град.

где n - количество пружин в инструменте, зависящее от ширины L обрабатываемого участка заготовки.

Сущность процесса с использованием данного инструмента заключается в следующем. Принцип действия инструмента рассмотрим на примере обработки выпуклой поверхности (см. фиг.10).

Используя поперечную подачу SП, подводим и поджимаем деформирующие элементы - инденторы к продольной оси выпуклой поверхности и устанавливаем нужный натяг h. Инструмент с инденторами вращается с высокой скоростью (1800…3000 мин-1). Так как инденторы аксиально смещены относительно друг друга в продольном направлении, они последовательно наносят по поверхности заготовки многочисленные удары, пластически деформируя поверхность, и мгновенно отскакивают от нее. В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость поверхности увеличивается на 30…80% при глубине наклепанного слоя 0,3…3 мм. Остаточные напряжения сжатия достигают на поверхности 400…800 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Предлагаемую ударную обработку применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 55…60. Обработку выполняют на шлифовальных, токарных и фрезерных станках. Изготовляют инденторы из сталей марок ШХ15 и 9ХС с твердостью HRC 60…63. Плоские пружины изготовляют, например, из стальной холоднокатаной ленты согласно ГОСТ 21996-76.

Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности зависят от силы удара и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости инструмента, натяга h, размера элементов, их числа в инструменте, частоты вращения заготовки и времени обработки.

Режимы обработки выпукло-вогнутых, коротких цилиндрических, конических, сферических, вогнуто-выпуклых, винтовых поверхностей инденторами с полусферической рабочей поверхностью радиусом r=3,5…5 мм приведены в таблице.

| Режимы обработки ППД сложнофасонных поверхностей тел вращения | |||||

| Обрабатываемый материал | Окружная скорость, м/с | Натяг, мм | Кол-во оборотов заготовки (число проходов) | Повышение твердости, % | |

| инструмента | заготовки | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Сталь | 20…40 | 0,5…1,2 | 0,1…0,3 | 3…4 | 15…55 |

| Чугун | 10…20 | 0,5…1,0 | 0,1…0,2 | 3 | 30…60 |

| Бронза, латунь | 10…15 | 0,5…0,8 | 0,05…0,1 | 2…3 | 25…45 |

| Дюралюминий | 10…13 | 0,1…0,4 | 0,01…0,15 | 2…3 | 25…35 |

| Примечание. Параметр шероховатости поверхности в исходном состоянии Ra=0,5…1,5 мкм, после обработки - Ra=0,1…0,4 мкм. |

В конкретных случаях необходима экспериментальная отработка режимов. При неправильно выбранных режимах может возникнуть перенаклеп поверхности и в поверхностном слое могут возникнуть растягивающие остаточные напряжения, которые вызывают микротрещины и брак обрабатываемых поверхностей.

Для получения хороших результатов необходимо соблюдать следующие условия обработки. Необходимо обеспечивать постоянную величину натяга h. Допускаемые радиальное биение инденторов, отклонения формы и радиальное биение заготовки не должны превышать 0,03…0,04 мм.

Обработка с большими натягами приводит к увеличению шероховатости поверхности, но при этом несколько увеличивается эффект упрочнения. Для получения поверхности заготовки высокого качества перед обработкой заготовки очищают от следов коррозии и обезжиривают. Обработку ведут с использованием смазочно-охлаждающего технологического средства (СОТС). Инденторы смазывают смесью индустриального масла (60%) и керосина (40%), поверхность заготовки - керосином.

Оставлять припуск под обработку не следует, так как изменение размера весьма незначительно (1…5 мкм). После обработки этим инструментом точность заготовок соответствует 7…9-му квалитетам.

Предлагаемый способ расширяет технологические возможности ППД и дает возможность упрочнять поверхности широкой номенклатуры деталей. На плоской пружине размещен всего один индентор, имеющий простую в изготовлении форму, не связанную со сложным профилем обрабатываемой заготовки. Расположение инденторов по одному на каждой пластине значительно снижает силовые характеристики процесса в несколько раз по сравнению с известными инструментами [3]. Расположение инденторов со смещением относительно друг друга дает возможность осуществлять перемещение импульса по контуру обрабатываемого профиля с лимитированной подачей. Предлагаемый способ позволяет быстро переналаживать инструмент путем замены комплекта пластин для обработки другого профиля. Конструкция инструмента имеет возможность быстрой замены жестких плоских пружин на менее жесткие путем набора пружин, отличающихся толщиной s, шириной m и др. конструктивными параметрами.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом с использованием разработанного инструмента, проведены экспериментальные исследования обработки выпуклой поверхности вала (см. фиг.10). Заготовку вала устанавливали в трехкулачковом самоцентрирующем патроне и упрочняли на станке мод. 16К20 с помощью ударно-обкатного инструмента с аксиально смещенными инденторами, установленного на суппорте. Заготовка изготовлена из стали 20Х ГОСТ 1050-74. СОТС служил сульфофрезол (5%-ная эмульсия). Обрабатывали выпуклую поверхность диаметром 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63. Значения технологических факторов (величины натяга, скорости вращения заготовки и инструмента) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

С учетом перебега инструмента заготовка полностью обрабатывалась за 1,25…1,5 ее оборота.

Требуемая шероховатость и точность выпуклой поверхности была достигнута за Тм=0,8 мин (против мин по базовому варианту при традиционной обработке обкатыванием на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1, ГОСТ 577-68 и на профилометре мод. 283 тип АII, ГОСТ 19300-86. В обработанной партии (равной 100 шт.) бракованных деталей не обнаружено. Отклонение обработанной поверхности от заданной составило не более 0,02 мм, что допустимо ТУ.

Величина силы импульсного воздействия инденторов на обрабатываемую поверхность составляла РИМ=260…400 кН. Глубина упрочненного импульсной обработкой слоя в 3…4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном обкатывании формируется в условиях длительного действия больших статических усилий. При обработке по предлагаемому способу с помощью ударно-обкатного инструмента аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии.

Исследования напряженного состояния упрочненного поверхностного слоя ударной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования. Обработка показала, что параметр шероховатости обработанных выпуклых поверхностей уменьшился до значения Ra=0,32…0,63 мкм при исходном - Ra=3,2…6,3 мкм, производительность повысилась более чем в три раз по сравнению с традиционным обкатыванием. Энергоемкость процесса уменьшилась в 2,2 раза.

Микровибрации в процессе обработки благоприятно сказываются на условиях работы инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению СОТС в зону обработки. При наложении колебаний деформирующие элементы инструмента периодически «отдыхают», что способствует увеличению их стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОТС вследствие облегчения ее доступа в зону контакта инструмента и заготовки. Предлагаемый способ ударно-обкатным инструментом расширяет технологические возможности импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом обрабатываемой поверхности путем использования инструмента специальной формы с большим количеством деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление благодаря простоте конструкции.

Источники информации:

1. Рыковский Б.И., Смирнов В.А., Щетинин Г.М. Местное упрочнение деталей поверхностным наклепом. - М.: Машиностроение, 1985, - 152 с. - прототип.

2. Авторское свидетельство СССР № 466985, МКИ В24В 39/00.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова.- 4-е изд., перераб. и доп. - М.: Машиностроение, 1983. С.412-414.

Способ ударной обкатки, включающий сообщение заготовке вращательного движения вокруг своей оси и инструменту в виде многоэлементного обкатного инструмента для поверхностного пластического деформирования продольной подачи и вращательного движения вокруг своей оси, отличающийся тем, что используют многоэлементный обкатный инструмент, содержащий корпус в виде диска с центральным отверстием, плоские пружины, радиально закрепленные на периферии диска, и деформирующие инденторы, расположенные на концах плоских пружин, причем на каждой последующей плоской пружине деформирующий индентор установлен со смещением в продольном направлении на 0,75·lлун, где lлун - ширина лунки, полученной от удара по заготовке индентором, плоские пружины выполнены с плечиками, которыми они посредством компенсатора жестко закреплены на корпусе с помощью установленных с каждого торца корпуса планшайб, при этом части плоских пружин, которыми они закреплены в корпусе, выполнены клиновидной формы и ориентированы на периферийной поверхности корпуса в продольном направлении.