Способ вибронакатывания валов и винтов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием валов и винтов. Сообщают заготовке вращательные движения относительно продольной оси. Сообщают продольные перемещения деформирующему устройству, содержащему корпус и установленный в корпусе опорный элемент с размещенными в нем деформирующими элементами в виде шариков. Опорный элемент выполнен в виде охватывающей обрабатываемую заготовку винтовой цилиндрической пружины, на внутренней поверхности которой выполнены гнезда. Опорный элемент располагают в центральном отверстии корпуса на упругой втулке. Один конец упомянутой пружины жестко прикрепляют к торцу корпуса. Деформирующие элементы - шарики - установлены в гнездах упомянутой пружины. В результате повышаются технологические возможности и производительность, а также обеспечивается высокая точность обработки. 7 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД) валов и винтов, например винтовых насосов с большим шагом.

Известен способ упрочняющей обработки и реализующее его устройство, состоящее из вибратора возвратно-продольных колебаний деформирующего элемента и кулачка, приводимого во вращение от электродвигателя через бесступенчатый редуктор и предназначенного для возбуждения поперечных колебательных движений этого деформирующего элемента [1].

Известен способ ударного вибронакатывания и устройство, содержащее корпус, сепаратор с деформирующим элементом, опору в виде гладкого ролика, установленную в корпусе с возможностью вращения, при этом оно снабжено приводом опоры и упругим элементом, один конец которого закреплен на корпусе, а другой - на сепараторе [2].

Недостатками известных способов и устройств является то, что в них не используется дополнительное движение по ходу перемещения инструмента, а именно изменение продольной подачи отдельными деформирующими элементами, что снижает качество нанесения микрорельефа на деталь и степень ее рельефности. Что касается получения такого дополнительного движения деформирующих элементов инструмента, то очевидные технические решения предполагают наличие сложных приводов для осуществления такого движения, что усложняет конструкцию устройства и возможность получения дополнительного перемещения. Кроме того, способы и устройства отличаются ограниченными возможностями управления в создании упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ обработки поверхностей деталей вибронакатыванием и инструмент, в котором перемещение шариков осуществляют с переменной скоростью в направлении перемещения инструмента относительно детали, причем инструмент содержит державку с шариком [3].

Известен также способ и инструмент для обработки плоских поверхностей деталей вибронакатыванием, содержащий приводную державку, на которой в опорном элементе эксцентрично оси державки размещен шарик [4].

Недостатками известных способов и инструментов [3, 4] является то, что в них не используется дополнительное движение по ходу эксцентричного перемещения инструмента, а именно изменение скорости движения инструмента по дуге, описываемой инструментом, что снижает качество нанесения микрорельефа на деталь и степень ее рельефности. Что касается получения такого дополнительного движения инструмента, то очевидные технические решения предполагают наличие сложных приводов для осуществления такого движения, что усложняет конструкцию инструмента и возможность получения дополнительного перемещения.

Задачей изобретения является расширение технологических возможностей обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности при минимальной энергоемкости и трудоемкости изготовления оснастки путем использования упругого опорного элемента, выполненного в виде винтовой цилиндрической пружины с размещенными в нем деформирующими элементами - шариками, а также снижение себестоимости, повышение производительности и улучшение качества изготовления.

Поставленная задача решается предлагаемым способом, предназначенным для обработки деталей типа валов и винтов поверхностным пластическим деформированием - вибронакатыванием, включающим сообщение заготовке вращательных движений относительно продольной оси, а деформирующему устройству, содержащему корпус и установленный в корпусе опорный элемент с размещенными в нем деформирующими элементами - шариками, продольных перемещений, причем опорный элемент выполнен упругим в виде винтовой цилиндрической пружины, охватывающей обрабатываемую заготовку, один конец которой жестко прикреплен к торцу корпуса, а сам опорный элемент расположен в центральном отверстии корпуса на упругой втулке, при этом на внутренней поверхности опорного элемента - пружины в гнездах - установлены деформирующие элементы - шарики.

Сущность предлагаемого способа поясняется чертежами.

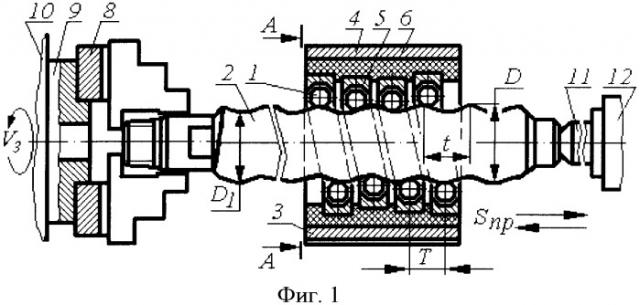

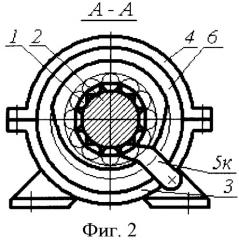

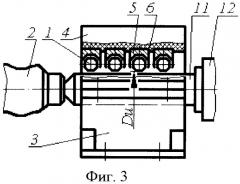

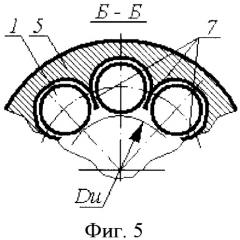

На фиг.1 представлена схема обработки вибронакатыванием винта предлагаемым способом с помощью разработанного устройства, продольный разрез; на фиг.2 - сечение по А-А на фиг.1; на фиг.3 - вариант установки устройства и заготовки перед обработкой; на фиг.4 - опорный элемент в виде винтовой цилиндрической пружины с деформирующими элементами - шариками внутри, частичный продольный разрез; на фиг.5 - сечение по Б-Б на фиг.4; на фиг.6 показано продольное перемещении SПР устройства справа налево, при этом пружина опорного элемента увеличивается в длине и шаг витков увеличивается до максимального значения Tmax; на фиг.7 показано продольное перемещении Sпр устройства слева направо, при этом пружина опорного элемента уменьшается в длине и шаг витков уменьшается до минимального значения Тmin.

Предлагаемый способ и устройство служат для вибрационной обработки поверхностным пластическим деформированием (ППД) - накатыванием валов и нежестких винтов 2 преимущественно с большим шагом t, например винтов нефтяных насосов. Способ включает сообщение заготовке вращательных движений со скоростью VЗ относительно продольной оси, а деформирующему устройству, содержащему корпус и установленный в корпусе опорный элемент с размещенными в нем деформирующими элементами - шариками 1, продольных перемещений Sпр.

Устройство, реализующее предлагаемый способ, содержит корпус, имеющий в своем составе основание 3 и крышку 4, которые соединены винтами. В центральном отверстии корпуса установлен опорный элемент 5 с размещенными в нем деформирующими элементами - шариками 1. Опорный элемент 5 выполнен упругим в виде винтовой цилиндрической пружины и выполняет функции сепаратора.

Опорный элемент - пружина 5 - охватывает обрабатываемую заготовку 2, и в свободном состоянии ее внутренний диаметр по вершинам деформирующих элементов - шариков DИ - меньше, чем диаметр обрабатываемой заготовки D1.

Один конец 5к опорного элемента - пружины 5 - жестко прикреплен к торцу корпуса. На фиг.3 конец 5к опорного элемента - пружины 5 - жестко прикреплен к торцу основания 3 (см. фиг.2).

Опорный элемент 5 расположен в центральном отверстии корпуса на упругой втулке 6, которая изготовлена, например, из резины путем вулканизации или другого упругого материала. Упругая втулка 6 позволяет компенсировать изменение диаметра заготовки при обработке винтов. Кроме того, упругая втулка 6 позволяет изменять свою жесткость при соединении и стягивании крышки 4 с основанием 3, тем самым изменять усилия воздействия деформирующих элементов 1 на заготовку 2.

На внутренней поверхности опорного элемента - пружины 5 - в гнездах 7 установлены деформирующие элементы - шарики 1 - и удерживаются в них.

Работа по предлагаемому способу осуществляется следующим образом.

Устройство, установленное, например, на суппорте токарного станка (не показан), подводят к заготовке, которая закреплена в патроне 8 шпинделя 9 передней бабки 10, и вводят удлиненный задний центр 11 задней бабки 12 в отверстие устройства и поджимают заготовку задним центром 11.

Включают вращательное движение заготовки VЗ и продольную подачу Sпр устройству, при этом устройство наезжает на заготовку и деформирующие элементы - шарики - прижимаются к обрабатываемой поверхности с усилием, развиваемым упругим опорным элементом - пружиной 5 - и упругой втулкой 6, необходимым для нанесения микрорельефа.

При этом опорный элемент - пружина 5 - стремится раскрутиться, а витки стремятся уменьшиться в диаметре - сжимаются - и деформирующими элементами - шариками - производится нанесение микрорельефа на поверхность заготовки.

За счет имеющих место неровностей поверхности заготовки, а также различной твердости и шероховатости отдельных ее участков деформирующие элементы - шарики - перемещаются в продольном направлении по поверхности обрабатываемой детали, то уменьшая, то увеличивая шаг Т пружины опорного элемента, сжимая и разжимая ее витки. Диаметр заготовки изменяется от D1 до D, в результате чего относительная скорость перемещения деформирующих элементов - шариков - по поверхности изменяется.

На фиг.6 при продольном перемещении Sпр устройства справа налево пружина опорного элемента увеличивается в длине и шаг витков увеличивается до максимального значения Tmax. При изменении направления (см. фиг.7) продольной подачи Sпр устройства слева направо пружина опорного элемента уменьшается в длине и шаг витков уменьшается до минимального значения Tmin.

Такие дополнительные продольные и поперечные движения деформирующих элементов - шариков - обеспечивают дополнительное смятие на линиях траектории перемещения их и образуют дополнительные выступы и впадины, т.е. усложняют микрорельеф на поверхности заготовки.

Скорость вращения заготовки VЗ задают в зависимости от требуемой производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость составляет 30…150 м/мин. Устройству сообщают продольную подачу Sпр не более 0,1…3,0 мм/об. Оптимальную подачу определяют по формуле

,

где k - число деформирующих элементов;

SЭ - подача на один деформирующий элемент, принимается для шариков не более 0,01…0,05 мм/об.

При переходе на обработку другого типоразмера вала или винта в устройстве достаточно заменить опорный элемент и деформирующие элементы.

Пример. Обрабатывался виброкатыванием винт левый Н41.1016.01.001 винтового нефтедобывающего насоса ЭВН5-25-1500, который имел следующие размеры: общая длина 1282 мм, длина винтовой части 1208 мм, диаметр поперечного сечения винта D1=27-0,05 мм, D=30,3 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207…228, масса 5,8 кг. Предварительная обработка точением и финишная обработка вибронакатыванием проводилась на токарно-винторезном станке мод. 16К20, окружная скорость заготовки VЗ=84,78 м/мин (1,41 м/с), nЗ=1000 об/мин, продольную подачу принимали , где k=48 - количество шариков в устройстве, диаметр шариков 7,94 мм. Усилие вибронакатывания составляло около ≈700 Н, глубина наклепанного слоя находилась в пределах 0,15…0,20 мм; величина, на которую изменился размер после обкатки 0,01…0,02 мм; смазывающе-охлаждающей жидкостью при вибронакатывании служил сульфофрезол (5%-ная эмульсия).

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=1,13 мин (против по базовому варианту при традиционном шлифовании с помощью шлифовальной головки, с последующим полированием абразивной лентой ЛВТ 2200×55 Э4, 5-8-10 ГОСТ 12439-79 на токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов не более 0,07 мм, что допустимо по ТУ.

Достоинствами предлагаемого способа, реализуемого многоэлементным устройством, являются:

- возможность вибронакатывания нежестких валов и винтов с повышением точности обработки на 10…20%, отклонение формы не более 10…30 мкм;

- позволяет вести вибронакатывание на максимальных подачах по сравнению с известными одноэлементными или трехэлементными устройствами;

- уменьшает погрешность предшествующей обработки;

- многоэлементность устройства позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки;

- позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать нежесткие валы и винты;

- образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала - поверхностный наклеп - и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Устройство, работающее по предлагаемому способу, не сложное по конструкции и надежное в эксплуатации, а способ вибронакатывания цилиндрических и винтовых поверхностей устройством отличается простотой в реализации. Получаемые на поверхности упрочняемой заготовки структуры слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению. Использование предлагаемого способа и устройства позволяет повысить производительности обработки в 1,5…2,0 раза и обеспечить высокую точность.

Способ позволяет увеличить степень рельефности без усложнения конструкции инструмента.

Источники информации

1. А.с. СССР 366062, МПК В24В 39/00. Способ упрочнения поверхности металлических деталей. Г.М.Азаревич. 1616331/25-8. 07.12.1970; 10.01.1973.

2. А.с. СССР 1238952, МПК В24В 39/00. Устройство для ударного вибронакатывания. Ю.Г.Шнейдер, Б.Н.Букин, Г.Р.Круглов. 3818752/25-27. 04.12.1984; 23.06.1986.

3. А.с. СССР 313647, МПК В24В 39/02, 1971.

4. А.с. СССР 1232463, МПК В24В 39/06, 1986.

Способ обработки поверхностным пластическим деформированием путем вибронакатывания валов и винтов, включающий сообщение заготовке вращательных движений относительно продольной оси и продольных перемещений деформирующему устройству, содержащему корпус и установленный в корпусе опорный элемент с размещенными в нем деформирующими элементами - шариками, отличающийся тем, что используют опорный элемент, выполненный упругим в виде винтовой цилиндрической пружины, охватывающей обрабатываемую заготовку, один конец которой жестко прикрепляют к торцу корпуса, а сам опорный элемент располагают в центральном отверстии корпуса на упругой втулке, при этом на внутренней поверхности упомянутой пружины в гнездах установлены деформирующие элементы - шарики.