Способ изготовления балки пола планера самолета сетчатой структуры из полимерных композиционных материалов

Иллюстрации

Показать всеИзобретение относится к области формования пластиков, придания им формы навивкой и соединением, может быть использовано в авиастроении, объектах космической техники, судостроении и автомобилестроении. Согласно способу сначала на дорне размещают резиноподобный протектор с системой спиральных, продольных и поперечных пазов. Затем наносят на заготовку изделия формообразующие элементы. Далее осуществляют термообработку и извлечение сердечника из разборного резиноподобного протектора. Причем намотку однонаправленных лент препрега в пазах протектора производят на дорне. Дорн выполнен в виде двух полых труб, стянутых в напряженном состоянии длинномерной шпилькой, с установленными на торцах фланцами, снабженными реверсными шпильками и протектором замкнутого сечения из резиноподобного эластичного материала. Способ обеспечивает высокую технологичность процесса изготовления, а также получение изделия с высокой точностью и хорошими прочностными характеристиками. 5 ил.

Реферат

Область техники.

Изобретение относится к области формования пластиков, придания им формы навивкой и соединением, а более конкретно, способу изготовления несущих балок пола самолета.

Может быть использовано в авиастроении, объектах космической техники, судостроении и автомобилестроении, для изготовления обшивок корпусов с целью повышения их прочностных характеристик и снижения массы конструкции.

Уровень техники.

Известен способ изготовления труб-оболочек ячеистой структуры из композиционных материалов по патенту РФ 2084343, кл. В29С 53/56, В29С 53/82, В32В 3/12, 1997 год. Согласно данному патенту оправку покрывают резиноподобным материалом с взаимно пересекающимися пазами, укладывают в пазы перекрещивающиеся спиральные, продольные и кольцевые ленты из однонаправленных нитей, предварительно пропитанных связующим для образования ребер жесткости между узлами перекрестий, наносят на ленты формообразующие элементы и термообрабатывают с последующим извлечением дорна и резиноподобного материала. Отличительной особенностью способа является то, что для образования ребер жесткости заканчивают укладку лент в пазы с образованием припуска резиноподобного материала над ребрами жесткости на величину 0,02-0,3 их высоты, а при нанесении формообразующих элементов упруго деформируют ими в радиальном направлении припуски резиноподобного материала с образованием внешнего защитного покрытия, скрепленного с ребрами жесткости и узлами перекрестий, причем в качестве формообразующих элементов используют кольцевые ленты наружного слоя, а перекрестия продольных и кольцевых лент формируют с примыканием к спиральным лентам.

Недостатком данного изобретения является то, что положение резиноподобного материала на дорне не надежно и при намотке однонаправленных лент может смещаться. Сложность вызывает необходимость жестко закрепить резиноподобный материал на дорне в процессе намотки, но в то же время, чтобы предложенный вариант крепления не создавал бы препятствий при извлечении дорна. К тому же, в случае необходимости изготовления балки прямоугольного сечения обеспечение стыка пазов вызовет большое затруднение.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому эффекту является балка пола самолета из ПКМ по патенту РФ 77842, кл. B64C 1/08, B29C 53/56, 2008 год.

Согласно данному патенту сетчатая балка пола прямоугольного сечения содержит спиральные ребра, продольные ребра и поперечные ребра, а также монолитные участки тканого препрега. Прямоугольную сетчатую балку пола наматывают на намоточном станке на специальную оправку послойно однонаправленной лентой препрега для ребер и лентой тканого препрега для монолитных участков. Намотку производят послойно в следующей последовательности: спиральные ребра, поперечные ребра, продольные ребра. В указанной последовательности наматывают первые слои всех ребер, после чего в местах монолитных участков наматывают по одному слою тканого прпрега. Далее все так же послойно повторяется для вторых, третьих, четвертых и т.д. слоев до формирования заданной толщины заготовки. Участки балки пола между ребрами остаются незаполненными материалом и там образуются сквозные отверстия. После окончания намотки заготовки детали она проходит операцию формования в печи или автоклаве под воздействием требуемых по технологическому процессу температуры, давления и времени выдержки, пока не завершится отверждение связующего.

Недостатком данного способа является то, что из-за длинномерной замкнутой конструкции сетчатой балки пола, полученной методом намотки, процесс ее съема с оснастки может быть весьма трудоемким или вообще невозможным без повреждения изделия. В виду длинномерности балки, пола в середине оснастки для балки закрепленной в цапфах намоточного станка, образуется прогиб, который в процессе намотки приводит к снижению точности изготовления изделия и, следовательно, к снижению ее качества.

Кроме того, процесс намотки предполагает присутствие припусков по торцам балки, которые перед снятием изделия должны быть удалены. Т.о., процесс механической обработки повышает трудоемкость изделия и его себестоимость.

Более того, велика вероятность возникновения дефектов в изделии из-за того, что в процессе отверждения ленты препрега, уложенные в пазы протектора, дополнительно не прижаты друг к другу.

Сущность изобретения.

Задачей настоящего изобретения является разработка полного технологического процесса производства сетчатой балки пола прямоугольного сечения из ПКМ, обеспечивающего получение изделия высокого качества - с высокой точностью исполнения, хорошими прочностными характеристиками.

Кроме того, способ должен обеспечивать высокую технологичность за счет снижения количества дополнительных операций.

Поставленная задача решается благодаря тому, что в способе изготовления балки пола планера самолета сетчатой структуры из ПКМ на дорне размещают резиноподобный протектор с системой спиральных, продольных и поперечных пазов. Производят намотку однонаправленных лент препрега в пазах протектора. Кроме того, наносят на заготовку изделия формообразующие элементы. Следующими этапами осуществялют термообработку и извлечение дорна из разборного резиноподобного протектора.

Намотку однонаправленных лент препрега в пазах протектора производят на дорне, выполненном в виде двух полых труб сложного внутреннего сечения, стянутых (в напряженном состоянии) длинномерной шпилькой. На торцы шпильки установлены фланцы, снабженные реверсными шпильками. Дорн снабжен протектором замкнутого сечения из резиноподобного эластичного материала.

Такое решение задачи позволяет получить сетчатую балку пола из ПКМ высокого качества, с хорошими прочностными характеристиками высокотехнологичным методом.

Перечень чертежей.

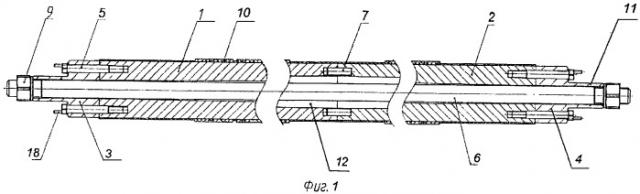

Фиг.1. Представлено сечение А-А фиг.4.

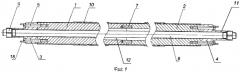

Фиг.2. Представлен торец оснастки балки пола с установленным фланцем.

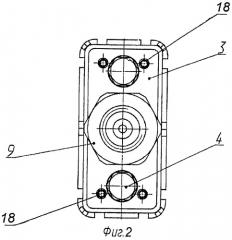

Фиг.3. Представлена область Б фиг.1.

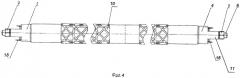

Фиг.4. Оснастка балки пола, сборочный чертеж.

Фиг 5. Область В фиг.4.

Осуществление изобретения

Необходимо изготовить балку пола планера самолета сетчатой конструкции из ПКМ, содержащую спиральные пересекающиеся ленты, связанные между собой сплошными участками из тканого препрега ПКМ, уложенного поверх витков прямоугольного сечения. Балка пола выполнена в виде полой замкнутой сетчатой структуры, имеющей в поперечном сечении форму прямоугольной рамки со скругленными углами. Балка пола снабжена дополнительными продольными и поперечными ребрами, связанными со спиральными ребрами. Кроме того, в местах будущего монтажа присоединяемых деталей имеются монолитные участки на основе тканого волокнистого наполнителя

Способ в соответствие с изобретением осуществляют следующим образом.

- Устанавливают на торцы труб 1, 2 (фиг.1, 4) фланцы 3, 4 при помощи болтовых соединений 5 (фиг. 3).

- Осуществляют стягивание в единый дорн полых труб 1, 2.

Полые трубы 1, 2 одевают на длинномерную шпильку 6, взаимоориентируют трубы 1, 2 друг относительно друга при помощи штифтов 7 и отверстий 8 (фиг.3).

Скрепляют ориентированные друг относительно друга трубы при помощи затяжек гаек 9 на концах длинномерной шпильки 6, создавая в них предварительно напряженное состояние.

- Наносят на поверхность дорна антиадгезионную смазку.

- Размещают на дорне протектор 10.

- Дорн с протектором размещают в патронах намоточного станка при помощи цапф 11.

- Осуществляют процесс послойной намотки препрега с заполнением пазов протектора и образованием заготовки балки.

Осуществляют намотку первого слоя ленты препрега при помощи реверсных шпилек в следующей последовательности: спиральные ребра, поперечные ребра, продольные ребра, далее производят намотку монолитного участка балки пола тканым препрегом. Последовательно осуществляют намотку второго, третьего четвертого и т д. слоев.

- Дорн с заготовкой извлекают из намоточного станка.

- На поверхности заготовки размещают вакуумный пакет (в случае формования в автоклаве) либо производят викелевку лавсановой нитью для обеспечения давления на формуемую заготовку (в случае формования в термопечи).

- Формуют заготовку в автоклаве при необходимых режимах для отверждения препрега. Либо производят формование в камере термопечи при температурных режимах, необходимых для отверждения препрега.

- Извлекают из автоклава либо камеры термопечи.

- Остужают при комнатной температуре.

- Освобождают заготовку с дорном от вакуумного мешка или лавсановой ленты.

- Осуществляют обрезку законцовок (технологических припусков) в области фланцев 3, 4, примыкающих к трубам 1, 2.

- Производят демонтаж и извлечение из полости труб длинномерной шпильки 6.

- Осуществляют захват цапф 11 в держателях устройства типа гидроцилиндр, где к ним прикладывают усилие, необходимое для разъема полых труб.

- Осуществляют разъем полых труб и удаление одной из них из протектора, вторая труба извлекается из протектора путем сталкивания.

- Освобождают изделие от протектора, проталкивая его внутрь изделия.

- Извлекают протектор из изделия.

Оснастка для формования сетчатой балки пола (фиг.1, фиг.4) состоит из двух равных полых труб 1, 2, протектора 10, фланца 3, 4.

Полые трубы 1, 2 выполнены из стали, имеют прямоугольное сечение, идентичное внутреннему сечению сетчатой балки пола за вычетом толщины протектора. Полые трубы выполнены с внутренней полостью 12 сложного сечения (фиг. 1). Полые трубы 1, 2 взаимоориентированы за счет штифтов 7 и отверстий 8 (Фиг.2), расположенных на торцах труб, противоположных фланцам.

Протектор 10 - протектор прямоугольного замкнутого сечения выполнен из эластичного термостойкого материала, например силиконовой резины. Материал для изготовления протектора должен обеспечивать малую адгезию к другим материалам и обладать термостабильностью, необходимой для формования препрега балки пола по паспортным режимам. Наружная поверхность протектора 10 выполнена с конгруэнтным рисунком каналов по отношению к рисунку сетки балки пола (фиг.5). Протектор выполнен со спиральными каналами 13 и 14, имеет монолитные участки 15, может иметь поперечные каналы 16 и продольные каналы 17. Угол пересечения спиральных пазов составляет 45±5° к продольной оси балки, поперечных - 90°, продольных - 0°. Внутренняя поверхность протектора гладкая. Сечение протектора 10 выполняется аналогично наружному сечению полых труб 1, 2 с возможностью продольного скольжения протектора по их поверхности.

Фланцы 3, 4 (фиг.2) выполнены из стали. Фланцы имеют полость для обеспечения прохождения внутри труб длинномерной шпильки 6 с резьбой на концах для стяжки труб при сборке оснастки в единый дорн. Фланцы имеют цапфы 11, для зажима в патронах намоточного станка. Также фланцы снабжены четырьмя реверсными шпильками 18 по углам прямоугольного профиля для обеспечения фиксации ленты в процессе намотки, благодаря которому получают заданный рисунок сетки балки пола. Длины шпилек 18 должны быть достаточные для размещения необходимого количества ленты. Диаметр шпилек и их расположение выбирается таким образом, чтобы обеспечить точную укладку ленты препрега по заданной траектории рисунка. Фланцы монтируют на торцы труб 1,2 с помощью болтового соединения 5.

Предлагаемый настоящим изобретением способ осуществляется следующим образом.

На первом этапе производят сборку дорна. На торцы труб 1, 2 устанавливают фланцы 3, 4 при помощи болтовых соединений 5. Полые трубы 1, 2 одевают на длинномерную шпильку 6 с резьбой на концах, одновременно ориентируя их относительно друг друга при помощи штифтов 7 и отверстий 8, расположенных на торцах труб, противоположных фланцу. Далее скрепляют трубы за счет затяжки гаек 9 на концах длинномерной шпильки, находящейся в полости труб, таким образом, получая единый дорн в предварительно напряженном состоянии.

На поверхность дорна наносят антиадгезионную смазку, после чего на дорн надевают протектор 10.

Дорн с протектором размещают в цапфах намоточного станка. Осуществляют послойную намотку сетчатой балки пола однонаправленной лентой препрега для ребер и лентой тканого препрега для монолитных участков. Намотку балки пола осуществляют при помощи реверсных шпилек - в процессе намотки каждого витка при его развороте (реверсе) в обратную сторону происходит зацепление ленты препрега за реверсные шпильки, которые предотвращают скольжение препрега. Таким образом, наличие реверсных шпилек 18 позволяет проводить реверс ленты препрега без полного охвата торца оправки, что повышает коэффициент использования материала. Балку пола из ПКМ наматывают следующим образом.

Сначала проводят последовательную намотку первых слоев всех ребер в любой последовательности. Причем выбранная последовательность на первом слое должна соблюдаться и при намотке остальных слоев ребер. Для определенности выберем такую последовательность намотки: спиральные ребра, поперечные ребра, продольные ребра.

После намотки первого слоя спиральных ребер наматывают первый слой продольных ребер и затем первый слой поперечных ребер. После этого в местах монолитных участков наматывают по одному слою тканого препрега.

Формирование первого слоя спиральных ребер происходит за несколько оборотов намоточного станка, пока не сформируются первые слои всех спиральных ребер. По завершении формирования первого слоя спиральных ребер ленту препрега обрезают и приступают к намотке поперечных ребер.

Первый слой первого поперечного ребра формируется за один оборот оправки, после чего ленту препрега обрезают и также формируют первый слой следующего поперечного ребра и т.д. до завершения формирования первых слоев всех поперечных ребер.

Первые слои продольных ребер наматывают попарно. Намотку первого слоя начинают из зоны одного из технологических припусков, продолжают намотку слоя продольного ребра в зоне детали вплоть до выхода ленты препрега в зону технологического припуска с противоположной стороны оправки. Здесь проводят огибание лентой препрега оправки и возвращение ее в зону детали в нижней части оправки. Далее продолжается намотка симметрично расположенного к первому продольному ребру нижнего ребра до входа в зону технологического припуска, откуда начиналась намотка слоя продольного ребра. Здесь ленту препрега обрезают. Таким же образом производят намотку следующей пары продольных ребер вплоть до завершения намотки всех первых слоев продольных ребер.

Затем наматывают первые слои монолитных участков тканым препрегом. Схема их формирования аналогична схеме формирования поперечных ребер. Разница в том, что лента тканого препрега совпадает с шириной монолитного участка и при ее намотке тканый препрег пересекается не только со всеми ребрами в этой зоне, но и с переплетениями этих ребер. Далее все также послойно повторяется, т.е. на первые слои спиральных, поперечных, продольных ребер и монолитных участков последовательно укладываются соответственно вторые слои спиральных, поперечных, продольных ребер и монолитных участков, затем третьи, четвертые слои и т.д. до формирования заданной толщины детали.

Намотку производят на намоточном станке типа НМКЕ 442129.003.

После завершения процесса намотки дорн с заготовкой извлекают из намоточного станка и размещают в вакуумном пакете (в случае формования в автоклаве) или производят намотку лент лавсана по геодезическим линиям (для формования в печи).

Помещают заготовку в автоклав (термопечь), где производят формование при режимах температуры и давления, необходимых для отверждения связующего.

После окончания процесса формования оснастку с отвержденной заготовкой вынимают из автоклава (термопечи), остужают при комнатной температуре. Дорн с заготовкой освобождают от вакуумного мешка (лент лавсана).

Последним этапом производят съем изделия с дорна.

Производят обрезку законцовок (технологических припусков) в области торца фланцев 3, 4, примыкающих к трубам 1, 2. Осуществляют демонтаж длинномерной шпильки 6, извлекают ее из полости дорна 12. Осуществляют захват цапф 11 в держателях устройства типа гидроцилиндр, где к ним прикладывают усилие, необходимое для разъема полых труб, и удаление одной из них из протектора, вторая труба извлекается из протектора путем сталкивания с поверхности трубы при помощи специального приспособления. Освобождают изделие от протектора, проталкивая его внутрь балки пола, надавливая на протектор, после чего протектор извлекают из полости изделия.

Таким образом, получают сетчатую замкнутую конструкцию, образующую единую конструкцию балки пола.

Заявляемый способ обладает малой трудоемкостью благодаря высокотехнологичным операциям съема изделия, отсутствию операций механообработки. Кроме того, способ позволяет получить изделия высокого качества, с высокой точностью и хорошими прочностными характеристиками за счет точности намотки, обусловленной сложной-облегченной конструкцией дорна, наличием реверсных шпилек и точностью рисунка протектора.

Способ изготовления балки пола планера самолета сетчатой структуры из полимерных композиционных материалов, включающий размещение на дорне резиноподобного протектора с системой спиральных, продольных и поперечных пазов, намотку однонаправленных лент препрега в пазах протектора, нанесение на заготовку изделия формообразующих элементов, термообработку с последующим извлечением дорна из разборного резиноподобного протектора, отличающийся тем, что намотку однонаправленных лент препрега в пазах протектора производят на дорне, выполненном в виде двух полых труб, стянутых в напряженном состоянии длинномерной шпилькой, с установленными на торцах фланцами, снабженными реверсными шпильками и протектором замкнутого сечения из резиноподобного эластичного материала.