Способ трафаретной печати на воздушных шарах

Иллюстрации

Показать всеИзобретение относится к способу трафаретной печати и может быть использовано при изготовлении рекламной и сувенирной продукции. Способ трафаретной печати на воздушных шарах включает раздув шара сжатым газом (воздухом) до размеров, составляющих 30-80% от предела деформируемости, нанесение краски на поверхность шара через сетку трафарета, сушку полученного изображения на раздутом шаре при температуре производственного помещения, удаление сжатого газа и укладку готового изделия в упаковку. При этом перед нанесением краски раздув шара сжатым газом осуществляют до 80-90% от предела деформируемости. Затем часть сжатого газа выпускают, тем самым уменьшая размеры шара до 30-80% от предела деформируемости, и осуществляют печать. Предложенный способ печати обеспечивает повышение выхода готовой продукции, а также расширяет технологические возможности трафаретной печати. 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области полиграфии, а более конкретно к шелкографской печати по резине (трафаретной печати), и может быть использовано в полиграфической промышленности при изготовлении рекламной и сувенирной продукции путем нанесения рисунков и текста на воздушные шары и иные изделия из эластомеров, деформируемые при печати.

Одной из главных проблем трафаретной печати на воздушных шарах является ограничение ассортимента красок, которые могут быть использованы для нанесения на поверхность латексных изделий, вследствие малой прочности шаров в раздутом состоянии и высокой чувствительности их долговечности (долговременной прочности в напряженном состоянии) к действию органических растворителей и иных компонентов красок, в которых материал шара (латексная пленка, натуральная резина, синтетический эластомер) интенсивно набухает или которые обладают способностью разрушать материал в напряженно-деформированном состоянии. Для обеспечения конкурентоспособности сегмента полиграфических производств, осуществляющих печать на воздушных шарах и иных деформируемых изделиях из эластомеров, необходимы тщательный подбор рецептуры используемых материалов и совершенствование способов трафаретной печати. На решение последней задачи направлено данное изобретение.

Уровень техники

Известен способ окраски поверхности и печати изображений на резиновых изделиях, включающий придание формы заготовке из невулканизированной резины, нанесение слоя краски на ее поверхность, имеющую определенную форму, и вулканизацию окрашенного изделия из резины [пат. Японии JP 55101441, МПК В29В 11/00; B29D 30/00, опубл. 1980 г.].

Недостаток технического решения - невозможность применения способа при печати на воздушных шарах.

Наиболее близким к предлагаемому является способ трафаретной печати на воздушных шарах, описанный в статье: Прохорцева Е.В., Прудникова Л.Н., Кондратов А.П. Исследование неоднородности локальной деформации и макроструктуры поверхности изделий из эластомеров на примере латексных пленок и резин // Вестник МГУП. 2007. №5. С.24-32. Известный способ включает раздув шара сжатым газом (воздухом) до размеров, составляющих 30-80% от предела деформируемости, нанесение краски на поверхность шара сквозь сетку трафарета, сушку полученного изображения при температуре производственного помещения, удаление сжатого газа, уменьшение размеров шара до исходных и укладку готового изделия в упаковку.

Недостаток известного способа состоит в низком выходе готовой печатной продукции, вследствие разрушения части шаров при нанесении красок, содержащих органические растворители или иные компоненты, в которых материал шара (латексная пленка, натуральная резина, синтетический эластомер) интенсивно набухает.

Сущность предложения

Решаемой технической задачей является повышение выхода готовой печатной продукции за счет сокращения числа разрушенных заготовок, расширение технологических возможностей трафаретной печати, цветового разнообразия и снижение себестоимости красок, используемых для нанесения изображений на воздушные шары, за счет увеличения числа допустимых ингредиентов и увеличения их безопасной концентрации.

Поставленная задача решается тем, что в известном способе трафаретной печати на воздушных шарах, включающем раздув шара сжатым газом (воздухом) до размеров, составляющих 30÷80% от предела деформируемости, нанесение краски на поверхность шара через сетку трафарета, сушку полученного изображения на раздутом шаре при температуре производственного помещения, удаление сжатого газа и укладку готового изделия в упаковку, согласно предложению перед нанесением краски раздув шара сжатым газом осуществляют до 80-90% от предела деформируемости, затем часть сжатого газа выпускают, уменьшают размеры шара до 30-80% от предела деформируемости и лишь затем осуществляют печать.

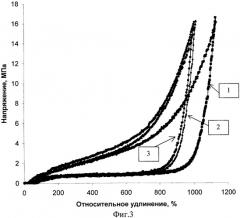

Раздув шара осуществляют потоком сжатого газа, обеспечивающего относительное увеличение линейных размеров шара (диаметра или меридиана) со скоростью 0,02÷0,1 c-1.

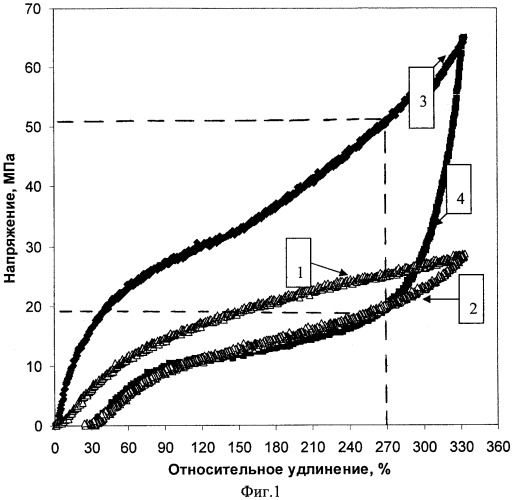

Положительный эффект, заключающийся в снижении числа разрушенных заготовок и возможности использования «агрессивных» красок, обусловлен использованием эффекта Патрикеева-Маллинза [Патрикеев Г.А., Д.И.Байдаков, ДАН СССР, 1976 г.], сущность которого состоит в физической модификации (необратимой перестройке) структуры резины в результате деформирования и иллюстрируется диаграммой циклического растяжения воздушных шаров. Перестройка структуры резины при однократном (первом) растяжении приводит к ее «размягчению» и значительному снижению напряжения в материале, как при частичном сокращении до определенной степени раздува, так и при повторном растяжении до такой же степени раздува. Графически эффект Патрикеева-Маллинза выглядит, как петля гистерезиса на диаграмме циклического растяжения резины (фиг.1). Ширина петли зависит от свойств материала и условий проведения деформации (температура, скорость и вид деформации). Воздушные шары при печати подвергают двухосной деформации до значительных величин со скоростью, определяющейся расходом и давлением сжатого газа. В момент печати в шарах возникают напряжения, близкие к пределу прочности, что обуславливает их разрушение при соприкосновении с трафаретом и нанесении краски.

Различия между напряжениями, возникающими в оболочке воздушного шара при одноосной вытяжке и при раздуве (двухосной деформации), весьма существенны, что отражается диаграммой растяжения (фиг.1). Петля гистерезиса при двухосной деформации значительно шире, чем при одноосной вытяжке, и разность между напряжением, соответствующим определенной деформации при растяжении и при сокращении, тем больше, чем больше поперечный размер шара.

На диаграмме растяжения образца с фиксированным поперечным размером (фиг.1) видно, что одной и той же степени раздува шара (относительной деформации), например 270% (кривые 3, 4 при двухосном растяжении), соответствует напряжение 51 МПа при растяжении и 20 МПа при сокращении. Таким образом, шар в стадии раздува более чем в 2,5 раза напряжен, чем в стадии сокращения, и вероятность его разрушения (с потерей заготовки и дорогостоящей краски) существенно выше.

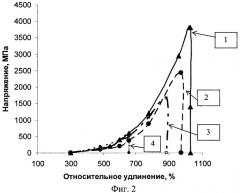

Влияние «агрессивных» компонентов красок на разрушение шаров в процессе печати иллюстрируется примерами осуществления предлагаемого способа печати и диаграммами растяжения воздушных шаров с кратковременным односторонним контактом с органическими растворителями (фиг.2). В качестве моделей «агрессивных» компонентов красок при разработке данного способа использовали летучие органические растворители: тетрахлорид углерода, хлороформ и бензин. Образцы материала воздушных шаров в форме колец, вырезанных из нижней части заготовок цилиндрической формы, растягивали с постоянной скоростью на разрывной машине типа РМ-50 до деформации, составляющей 95, 80 и 65% от предельной деформируемости материала, что соответствует 970, 840 и 660% относительной деформации при линейном растяжении. При нанесении ватным тампоном тетрахлорида углерода на образец, деформированный на 95% от предельной деформируемости материала (кривая 2, фиг.2), обрыв последнего происходит практически мгновенно, поверхность шара разрушается за 2-4 с.

При нанесении ватным тампоном тетрахлорида углерода на образец, деформированный до 80% от предельной деформируемости материала (кривая 3, фиг.2), обрыв последнего происходит через 20 с, что несколько больше, но недостаточно для нанесения и сушки краски, содержащей агрессивный компонент.

При нанесении ватным тампоном тетрахлорида углерода на образец, деформированный на 65% от предельной деформируемости материала (кривая 4, фиг.2), обрыв последнего происходит через 120 с, что может быть достаточно для нанесения и сушки краски. Напряжение в данном образце, который не разрушился при контакте с агрессивной жидкостью, вдвое меньше, чем в предыдущем (фиг.2), и может быть достигнуто путем предварительной обработки заготовки по предлагаемому способу.

Время до разрушения изделий из эластомеров (долговременная прочность или долговечность) зависит от величины механического напряжения. Эта зависимость описывается степенной функцией [Г.М.Бартенев, Ю.С.Зуев. Прочность и разрушение высокоэластических материалов, М. Химия, 1964. 387 с.] следующего вида:

τ=С1·σ-b

где τ - время до разрушения изделий, с;

σ - напряжение, Па;

b - константа (2,7÷3,4 для резин).

Если напряжение, при котором находится воздушный шар, раздутый до необходимой для печати величины, может быть снижено в 2 раза за счет применения предлагаемого способа, то его долговечность возрастает в 8 раз. Если снижение напряжения кратно 3, то долговечность шара возрастает в 27 раз и т.д.

Изобретение иллюстрируется графиками - диаграммами растяжения воздушных шаров и примером осуществления способа.

Фиг.1. Диаграмма растяжения воздушных шаров. Петля гистерезиса.

1, 2 - одноосная деформация шара из натурального латекса;

3, 4 - деформация шара из натурального латекса с фиксированным поперечным размером (двухосная);

1, 3 - растяжение шаров до 330%; 3, 4 - сокращение до исходных размеров.

Фиг.2. Диаграмма одноосного растяжения материала воздушных шаров до фиксированной деформации с последующим смачиванием (контактом) участка поверхности тетрахлоридом углерода.

1 - растяжение «на воздухе» до разрыва (1040%);

2 - растяжение до относительной деформации 970% с последующим касанием тампона с тетрахлоридом углерода;

3 - растяжение до относительной деформации 840% с последующим касанием тампона с тетрахлоридом углерода;

4 - растяжение до относительной деформации 660% с последующим касанием тампона с тетрахлоридом углерода.

Фиг.3. Диаграмма растяжения воздушных шаров с различной скоростью.

1 - со скоростью относительного растяжения 0,1 с-1,

2 - со скоростью 0,2 с-1, 3 - со скоростью 0,3 с-1.

Предложение иллюстрируется примером реализации способа.

Пример. Проводят нанесение логотипа НПО «Святозар» в виде двухцветного сегмента методом трафаретной печати на воздушные шары сферической формы. Предварительно измеряют предельный размер шара путем измерения его окружности (диаметра) измерительной лентой в момент разрушения. Осуществляют раздув шара сжатым воздухом до размеров, составляющих 85% от предела деформируемости, потоком сжатого воздуха, обеспечивающим увеличение линейных размеров шара со скоростью 0,05 с-1. Выпускают часть сжатого воздуха и тем самым уменьшают размеры шара до 75% от предела деформируемости. Накладывают на заготовку трафаретную форму с логотипом НПО «Святозар» и резиновым ракелем наносят поочередно две краски на разные участки поверхности шара. Время выполнения операции 20 с, время сушки слоя краски 5 минут. Доля разрушенных шаров при нанесении и сушке отпечатков в партии из 300 штук - 0,5%.

Для сравнения наносили изображение на шары известным способом, т.е. без их предварительного раздува до размеров, составляющих 85% от предела деформируемости, и последующего частичного сокращения шаров. Доля разрушенных шаров при нанесении и сушке отпечатков в партии из 300 штук - 6%.

При выполнении способа по изобретению на воздушных шарах из натурального латекса цилиндрической формы и вырезанных из них кольцеобразных образцах измеряли параметры прочности и деформации материала: модуль эластичности 100 (Е100), модуль эластичности 300 (Е300) и напряжение при 75% вытяжки от предела деформируемости при растяжении и при сокращении до соответствующих величин. Данные измерений приведены в таблице. Видно, что применение предложенного способа позволяет повысить надежность процесса трафаретной печати на раздутых изделиях из эластомеров и увеличить их долговечность в напряженном (раздутом) состоянии в 5÷20 раз.

| Таблица | ||||

| ПАРАМЕТРЫ и вид деформации | Ширина (диаметр) образца | Модуль эластичности E100 | Модуль эластичности E300 | Напряжение при печати* |

| мм | МПа | МПа | МПа | |

| Растяжение пленки | 20 | 15,4 | 27,0 | 38 |

| Сокращение пленки | 20 | 10 | 14,5 | 19 |

| Коэффициент ослабления, крат | 20 | 1,54 | 1,95 | 2,0 |

| Увеличение долговечности, крат | 20 | 3,7 | 7,8 | 8 |

| Раздув** шара | 40 | 28,1 | 52,5 | 75 |

| Сокращение** шара | 40 | 10,0 | 29,9 | 30,3 |

| Коэффициент ослабления, крат | 40 | 2,8 | 1,8 | 2,5 |

| Увеличение долговечности, крат | 40 | 21,9 | 5,4 | 15,63 |

| *) Напряжение при деформации шара, составляющей 75% от предельной | ||||

| **) Испытание на растяжение раздутого шара с фиксированным диаметром |

1. Способ трафаретной печати на воздушных шарах, включающий раздув шара сжатым газом (воздухом) до размеров, составляющих 30-80% от предела деформируемости, нанесение краски на поверхность шара через сетку трафарета, сушку полученного изображения на раздутом шаре при температуре производственного помещения, удаление сжатого газа и укладку готового изделия в упаковку, отличающийся тем, что перед нанесением краски раздув шара сжатым газом осуществляют до 80-90% от предела деформируемости, затем часть сжатого газа выпускают, уменьшают размеры шара до 30-80% от предела деформируемости и осуществляют печать.

2. Способ по п.1, отличающийся тем, что раздув шара осуществляют потоком сжатого газа, обеспечивающего увеличение линейных размеров шара со скоростью 0,02÷0,1 с-1.