Способ одностадийного получения синтез-газа при горении и устройство для его осуществления

Иллюстрации

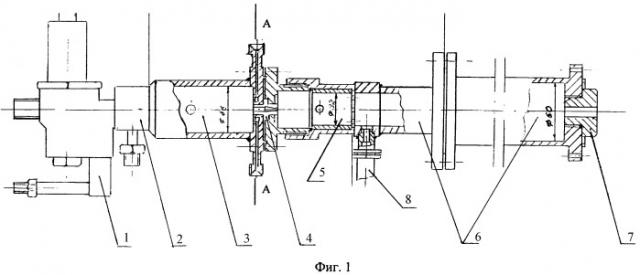

Показать всеИзобретения относятся к области химии и могут быть использованы при получении синтез-газа. Синтез-газ получают из углеводородного сырья в условиях горения в проточном реакторе, состоящем из двух или более соосно распложенных камер, при коэффициенте избытка окислителя менее 1 и повышенном давлении, в котором процесс осуществляют в одну стадию в режиме самовоспламенения, при помощи стабилизатора-воспламенителя, предварительно нагретого до температуры, достаточной для самовоспламенения рабочей смеси с задержкой не более 1 секунды. Горение осуществляют до остаточного содержания кислорода не более 0,3 об.% и отношения объемных концентраций водорода и оксида углерода, равного 1-2,2, а оксида углерода к его диоксиду - не менее 5. Устройство для осуществления способа включает электропневмоклапан 1, форсуночную головку 2, зону смешения 3, стабилизатор-воспламенитель 4, реакционную зону камеры сгорания 5, в которой происходит основной процесс горения, зону догарания 6, сопло 7, через которое продукты процесса выводят из камеры сгорания, и резервный вывод 8. Изобретения позволяют упростить аппаратурное оформление процесса, исключить разбавление рабочей смеси водяным паром. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области переработки углеводородного сырья, а конкретно к окислительной конверсии углеводородных газов в синтез-газ.

Известны различные способы получения синтез-газа из углеродного сырья, в том числе парциальным окислением метана кислородом CH4+0,5O2=СО+2Н2.

Так, например, известен патент SU №1831468, С01В 3/38, в котором описан способ получения синтез-газа из углеводородного сырья, включающий смешение углеводородного сырья и окислителя - кислорода или кислородсодержащего газа или пара - и конверсию полученной смеси в присутствии монолитного катализатора при температуре, которая в реакционной зоне не менее чем на 93°С ниже точки самовоспламенения смеси, а скорость ввода смеси в реакционную зону превышает скорость процесса проскока пламени. Известный способ требует использования высокоселективного катализатора.

Основным недостатком описанного изобретения является высокая стоимость катализатора, возможность разрушения катализатора за счет локальных перегревов и возможность образования сажи.

Известны также способ и устройство смешанного риформинга CH4+O2+H2O в реакторе с псевдоожиженным слоем катализатора, описанный в патенте US №5980782, С01В 3/24, 1999 г., в котором газообразные компоненты предварительно подогревают и инжектируют в зону реакции за период, меньший, чем время самовоспламенения, т.е. меньше чем 9 мс, со скоростью от 8 до 333 м/с. Полученный синтез-газ охлаждают и направляют для дальнейшей переработки.

Основным недостатком изобретения является необходимость использования катализатора и поддержание его активности.

Известен способ получения синтез-газа по патенту RU №2096313, С01В 3/36, в котором исключается применение катализаторов. Известный способ осуществляют в следующем порядке:

- предварительно смешивают углеводородное сырье с воздухом до α=0,5-0,8;

- нагревают полученную смесь до температуры 200-450°С;

- подают нагретую смесь в объем цилиндра двигателя внутреннего сгорания компрессионного типа при движении поршня к нижней мертвой точке;

- при сжатии смеси в объеме цилиндра движением поршня к верхней мертвой точке до ее самовоспламенения и получения температуры 1300-2300°С на период 10-2-10-3 с осуществляют парциальное окисление углеводородного сырья;

- далее охлаждают полученные продукты процесса окисления, расширяя их при движении поршня к нижней мертвой точке;

- при движении поршня к верхней мертвой точке выводят продукты процесса, содержащие синтез-газ.

Описанный цикл повторяют с частотой, превышающей 350 мин-1.

Основным недостатком описанного способа является отсутствие непрерывности процесса получения синтез-газа.

Известно устройство для получения синтез-газа, с помощью которого осуществляют описанный выше способ получения синтез-газа. Устройство основано на двигателе внутреннего сгорания компрессионного типа, цилиндр которого представляет собой замкнутый реакционный объем, в котором помещен поршень. Впускной и выпускной клапаны размещены в зоне верхней мертвой точки цилиндра, при этом впускной клапан связан со смесителем окислителя и углеводородного сырья и устройством их подогрева, а выпускной клапан связан с приемником продуктов окисления. Поршень цилиндра через кривошипно-шатунный механизм связан с приводом.

Описанное устройство для получения синтез-газа работает циклично с частотой движения поршня в цилиндре не менее 350 мин1. Меньшая частота цикла приводит к относительно меньшей скорости сжатия, которая не обеспечивает самовоспламенения рабочей смеси.

Основным недостатком устройства для получения синтез-газа, описанного в патенте RU №2096313, является невозможность обеспечить непрерывность процесса образования синтез-газа, что снижает производительность процесса его получения.

Известен также способ получения синтез-газа по патенту RU №2120913, С01В 3/36. Способ получения синтез-газа включает парциальное окисление углеводородного сырья кислородом воздуха в объеме цилиндра двигателя внутреннего сгорания при соотношении количества кислорода к количеству углеводородного сырья α=0,4-0,5. При этом в момент положения поршня в верхней мертвой точке часть смеси углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья α=0,8-1,2 в количестве 5-10% от объема исходной смеси изолированно от нее подвергают воспламенению и глубокому окислению. Далее смешивают продукты глубокого окисления с исходной смесью в рабочем объеме цилиндра и воспламеняют ее. Расширяют и охлаждают продукты процесса при движении поршня к нижней мертвой точке, выводят продукты процесса, содержащие синтез-газ, из реакционной зоны при движении поршня к верхней мертвой точке. Затем цикл повторяют. Благодаря тому, что в известном способе часть углеводородного сырья с воздухом при α=0,8-1,2 в количестве 5-10% объема исходной смеси при положении поршня в верхней мертвой точке подвергают предварительному воспламенению и глубокому окислению изолированно от основного объема смеси, а затем эту часть впрыскивают высокоэнергетичной струей в основной объем смеси, в рабочем объеме цилиндра исходная смесь подвергается интенсивному перемешиванию и воспламенению.

Основным недостатком способа получения синтез-газа по патенту RU №2120913 является отсутствие непрерывности процесса и разбавление синтез-газа продуктами глубокого окисления.

В том же патенте описана установка, с помощью которой осуществляют описанный выше способ получения синтез-газа.

Установка содержит основанный на двигателе внутреннего сгорания химический реактор сжатия, включающий цилиндр и камеру предварительного воспламенения. В цилиндре размещены поршень и впускной клапан, через который в цилиндр и камеру предварительного воспламенения подают смесь углеводородного сырья с воздухом. На цилиндре установлен выпускной клапан, который предназначен для вывода продуктов процесса. Камера предварительного воспламенения имеет отдельный клапан, через который подают воздух для достижения в камере значения α=0,8-1,2. Объем предварительной камеры воспламенения составляет 5% от объема цилиндра при положении поршня в верхней мертвой точке.

В процессе получения синтез-газа при положении поршня вблизи верхней мертвой точки воздушно-углеводородную смесь указанного состава в камере предварительного воспламенения подвергают воспламенению от искры. Далее высокоэнергетичная струя сильно турбулизованного газа вбрасывается со скоростью около 103м/с в рабочий объем цилиндра в течение 10-3-10-2 с. В рабочем объеме цилиндра рабочая смесь подвергается смешению с продуктами глубокого окисления и воспламенению, происходит процесс парциального окисления. При движении поршня в цилиндре к нижней мертвой точке происходит расширение продуктов процесса, их охлаждение и закалка. При последующем движении поршня к верхней мертвой точке продукты процесса выводят из цилиндра через выпускной клапан. Подачу в цилиндр и в камеру предварительного воспламенения свежей рабочей смеси производят при движении поршня к нижней мертвой точке и открытии впускных клапанов. Так циклично работает установка и осуществляется способ получения синтез-газа.

Основным недостатком установки для получения синтез-газа по патенту RU №2120913 является отсутствие возможности достижении непрерывного процесса конверсии углеводородного сырья вследствие его цикличности, что снижает производительность получения синтез-газа, кроме этого описанная установка недостаточно надежна и долговечна, так как ее работа связана с механическим движением основных деталей в условиях ограниченной смазки.

Известен также способ получения синтез-газа по патенту RU №2191743, С01В 3/34, B01J 7/00, являющийся аналогом заявляемого способа.

Способ получения синтез-газа включает смешивание углеводородного сырья с воздухом в соотношении, соответствующем коэффициенту избытка окислителя α меньше 1, принудительное воспламенение воздушно-углеводородной смеси и парциальное окисление углеводородного сырья кислородом воздуха в реакционной зоне, охлаждение с последующим выводом продуктов процесса, содержащих синтез-газ, и введение новой порции углеводородного сырья и воздуха, при этом подогрев углеводородного сырья и воздуха осуществляют при повышенных давлении и температуре на 50-100°С ниже температуры самовоспламенения их смеси, процесс парциального окисления углеводородного сырья проводят в проточной камере горения, при этом принудительное воспламенение проводят при коэффициенте избытка окислителя α=0,6-0,7, и после прогрева проточной камеры горения отношение кислорода к углеводородному сырью доводят до уровня, соответствующего значению α=0,30-0,56. При этом процесс охлаждения продуктов парциального окисления, выходящих из реакционной зоны, проводят со скоростью не ниже 3000°С/с.

Известно устройство для получения синтез-газа по патенту RU №2191743, С01В 3/34, B01J 7/00, являющееся аналогом устройства для осуществления заявляемого способа. Устройство для получения синтез-газа включает камеру парциального окисления углеводородного сырья кислородом воздуха, смеситель, систему расширения и охлаждения продуктов парциального окисления и вывода синтез-газа. Также оно снабжено системой предварительного подогрева углеводородного сырья и воздуха, регулятором расхода углеводородного сырья. При этом камера парциального окисления углеводородного сырья содержит средство воспламенения и выполнена в виде проточной камеры горения, ко входу которой через антипроскоковую решетку пристыкован смеситель, а к смесителю подключены подводящая труба углеводородного сырья и подводящая труба воздуха, обе указанные подводящие трубы охвачены с зазором рекуператорным патрубком, один конец которого пристыкован к выходу из проточной камеры горения, а другой, открытый, конец сообщается с полостью теплообменника, который образован оболочкой, ограничивающей полость вокруг рекуператорного патрубка. Кроме того, в полости теплообменника расположены трубчатый нагреватель углеводородного сырья и трубчатый нагреватель воздуха. При этом к одному концу трубчатого нагревателя углеводородного сырья подключен регулятор расхода углеводородного сырья, а другой конец через упомянутую подводящую трубу связан со смесителем. Один конец трубчатого нагревателя воздуха подключен к источнику воздуха, а другой конец через подводящую трубу связан со смесителем. Вместе с тем теплообменник снабжен штуцером для вывода из его полости синтез-газа.

Одним из основных недостатков способа получения синтез-газа и устройства для его осуществления по патенту RU №2191743 является осуществление процесса горения в режиме, близком к ламинарному. При ламинарном режиме горения для получения состава продуктов, близкого к термодинамически равновесному (в том числе для выгорания кислорода), необходимо большое время пребывания в зоне реакции, что приводит к заметному образованию конденсированных продуктов уплотнения, в том числе сажи, и получению основных продуктов процесса водорода и оксида углерода в соотношении ~1,6, что не соответствует требованиям к синтез-газу для ряда каталитических процессов его переработки, например, в метанол.

Существенным недостатком является также предусмотренное по патенту RU №2191743 использование в качестве окислителя только атмосферного воздуха, что ограничивает диверсификацию процесса.

Ближайшим аналогом заявляемого технического решения является патент RU №2320531, С01В 3/36, B01J 7/00, опубл. 27.03.08.на изобретение "Способ получения синтез-газа при горении и устройство для его осуществления".

Согласно этому патенту в реактор подают трехкомпонентную смесь, состоящую из углеводородного сырья, окислителя в количестве, соответствующем α<1, и перегретого водяного пара в количестве 5-20 мас.% от массы поданного углерода в виде углеводородного сырья. Воспламенение этой трехкомпонентной смеси производят струей горячего газа из внешнего источника, давление в котором при воспламенении превышает давление в первой камере.

В качестве недостатка этого способа и устройства для его осуществления следует указать способ зажигания рабочей смеси, требующий для ее воспламенения дополнительных устройств и сверления отверстий для этих устройств на боковой поверхности камеры сгорания. Другим недостатком является разбавление рабочей смеси водяным паром.

Задача предлагаемого технического решения заключается в устранении недостатков прототипа при создании одностадийного способа получения синтез-газа при горении и устройства для его осуществления.

Поставленная задача решается тем, что в способе получения синтез-газа из углеводородного сырья в условиях горения в проточном реакторе, состоящем из двух или более соосно распложенных камер, при коэффициенте избытка окислителя менее 1 и повышенном давлении, процесс осуществляют в одну стадию в режиме самовоспламенения, которое обеспечивают при помощи стабилизатора-воспламенителя, предварительно нагретого до температуры, достаточной для самовоспламенения с задержкой не более 1 секунды, причем горение осуществляют до остаточного содержания кислорода не более 0,3 об.% и отношения объемных концентраций водорода и оксида углерода, равного 1-2, а оксида углерода к его диоксиду не менее 5. Причем рабочую смесь перед подачей в первую камеру реактора предварительно нагревают за счет тепла продуктов процесса горения.

После самовоспламенения время пребывания рабочей смеси в зоне горения выбирают в пределах 0,001-1 с.

В качестве окислителя используют газообразный кислород, концентрация которого достаточна для самовоспламенения рабочей смеси с задержкой менее 1 с.

Для подавления сажеобразования 5-20 об.% газообразных продуктов процесса возвращают в первую камеру.

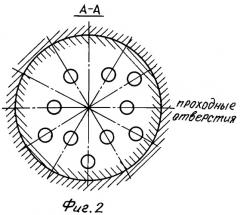

Поставленная задача решается также тем, что предложено проточное устройство для одностадийного получения синтез-газа при горении при повышенном давлении, включающее реактор горения, выполненный из нескольких цилиндрических соосно расположенных камер, между которыми размещено охлаждаемое сопло с сечением, обеспечивающим критический перепад давления между ними, через которое продукты сгорания из первой камеры направляют в последующие камеры, а на входе в первую камеру установлен блок форсунок для подачи компонентов рабочей смеси, в котором в первой камере, снабженной охлаждаемыми стенками, установлен стабилизатор-воспламенитель, выполненный в виде диска с отверстиями, причем их число и диаметр подбирают так, чтобы обеспечить самовоспламенение рабочей смеси со временем задержки воспламенения не превышающим 1 с.

Стабилизатор-воспламенитель изготовлен из термостойких материалов.

На выходе из второй камеры установлен автоматический анализатор содержания остаточной концентрации кислорода в отходящих газах процесса, сигнализирующий о превышении допустимого содержания кислорода.

Проточное устройство для одностадийного получения синтез-газа при горении и его разрез А-А представлены на фиг.1 и фиг.2 соответственно.

Устройство включает электропневмоклапан 1, форсуночную головку 2, зону смешения 3, стабилизатор-воспламенитель 4, реакционную зону камеры сгорания 5, в которой происходит основной процесс горения, зону догорания 6, сопло 7, через которое продукты процесса выводят из камеры сгорания, и резервный вывод 8.

Предлагаемый способ и работа устройства иллюстрируются следующими примерами.

Пример 1.

После стандартной сероочистки метана рабочую смесь, состоящую из метана и кислорода, под давлением, превосходящим давление в камере сгорания, нагревают и подают через форсуночную головку 2 в зону смешения 3 камеры сгорания проточного реактора. Воспламенение рабочей смеси происходит при ее контакте со стабилизатором-воспламенителем 4, причем время задержки воспламенения не превышает 1 с. Стабилизатор-воспламенитель 4 выполнен в виде решетки, число и диаметр отверстий в которой обеспечивают турбулентный характер движения газа в реакционной зоне 5 и зоне догорания 6 камеры сгорания, причем время пребывания рабочей смеси в камере сгорания после воспламенения составляет 0,1 с.

В данном эксперименте коэффициент избытка окислителя α в рабочей смеси составляет 0,35.

Горячую смесь продуктов подают через охлаждаемое сопло 7 с сечением, обеспечивающим критический перепад давления на выходе в следующую камеру, в которой происходит внезапное расширение потока газа и дальнейшее превращение остатков исходных компонентов.

В данном эксперименте парциальное окисление метана проводят при давлении в камере сгорания 54 атм, начальной температуре рабочей смеси 570 К и максимальной температуре в реакторе 1600 К.

Полученный синтез-газ при поддержании примерно постоянного давления охлаждают с целью выделения из него паров воды до уровня, не превышающего 0,5 об.%. Полученный сухой синтез-газ имеет состав (мол.%): СО 32,1; Н2 60,4; CO2 3,7; CH4 - 3,40; O2 0,4; сажа - следы, водяной пар - 0,5. В полученном синтез-газе отношение Н2/СО=1,8; отношение СО/CO2=9,1.

Пример 2.

Условия, как в примере 1, за исключением коэффициента избытка окислителя α=0,39.

Проводят парциальное окисление метана при давлении в первой камере 54 атм, начальной температуре 520 К и максимальной температуре в реакторе около 1650 К, причем время пребывания рабочей смеси в камере сгорания после воспламенения составляет 0,005 с.

Полученный синтез-газ при поддержании примерно постоянного давления охлаждают с целью выделения из него паров воды до уровня, не превышающего 0,5 об.%. Полученный сухой синтез-газ имеет состав (мол.%): СО 33,3; Н2 60,1; CO2 4,4; СН4 1,4; О2 0,35, сажа - следы, водяной пар - 0,5. В полученном синтез-газе отношение Н2/СО=1,8; отношение СО/СО2=7,6.

Пример 3.

Условия, как в примере 1, но окислителем является обогащенный кислородом воздух, содержащий 45 об.% кислорода, при коэффициенте избытка окислителя α=0,44.

Проводят парциальное окисление метана при давлении в первой камере 54 атм, начальной температуре 570 К и максимальной температуре в реакторе около 1550 К, причем время пребывания рабочей смеси в камере сгорания после воспламенения составляет 0,5 с.

Полученный синтез-газ при поддержании примерно постоянного давления охлаждают с целью выделения из него паров воды до уровня, не превышающего 0,5 об.%. Полученный сухой синтез-газ имеет состав (мол.%): СО 24,0; Н2 37,5; CO2 4,0; CH4 1,5; О2 0,45; N2 32,2, сажа - следы, водяной пар - 0,5. В полученном синтез-газе отношение Н2/СО=1,56; отношение СО/СО2=6,0.

Пример 4.

Условия, как в примере 1, за исключением того, что 10% продуктов сгорания, т.е. синтез-газ состава, полученного в примере 3, после охлаждаемого сопла (7) направляют в зону смешения (3) камеры сгорания. Полученный синтез-газ при поддержании примерно постоянного давления охлаждают с целью выделения из него паров воды до уровня, не превышающего 0,5 об.%. Полученный сухой синтез-газ имеет состав (мол. %): СО 31,5; Н2 63,6; СО2 5,7; СН4 0,4; О2 0,4, сажа - следы, водяной пар - 0,5. В полученном синтез-газе отношение Н2/СО=2,2, отношение СО/CO2=5,5.

Таким образом, предлагаемое техническое решение позволяет получать синтез-газ, в котором Н2/СО≈2, СО/CO2≥5, O2≤0,5.

Газ такого состава пригоден для последующей каталитической переработки.

1. Способ получения синтез-газа из углеводородного сырья в условиях горения в проточном реакторе, состоящем из двух или более соосно распложенных камер, при коэффициенте избытка окислителя менее 1 и повышенном давлении, отличающийся тем, что процесс осуществляют в одну стадию в режиме самовоспламенения, которое обеспечивают при помощи стабилизатора-воспламенителя, предварительно нагретого до температуры, достаточной для самовоспламенения с задержкой не более 1 с, причем горение осуществляют до остаточного содержания кислорода не более 0,5 об.% и отношения объемных концентраций водорода и оксида углерода, равного 1-2,2, а оксида углерода к его диоксиду - не менее 5.

2. Способ по п.1, отличающийся тем, что рабочую смесь перед подачей в первую камеру реактора предварительно нагревают за счет тепла продуктов процесса горения.

3. Способ по п.1, отличающийся тем, что после самовоспламенения время пребывания рабочей смеси в зоне горения выбирают в пределах 0,001-1 с.

4. Способ по п.1, отличающийся тем, что в качестве окислителя используют газообразный кислород или воздух, обогащенный кислородом, концентрация которого достаточна для самовоспламенения рабочей смеси с задержкой менее 1 с.

5. Способ по пп.1-4, отличающийся тем, что для подавления сажеобразования 5-20 об.% газообразных продуктов процесса возвращают в камеру сгорания.

6. Проточное устройство для одностадийного получения синтез-газа при горении при повышенном давлении, включающее реактор, выполненный из нескольких цилиндрических соосно расположенных камер, причем после камеры сгорания размещено охлаждаемое сопло с сечением, обеспечивающим критический перепад давления между камерами, через которое продукты сгорания из камеры сгорания направляют в последующие камеры, а на входе в камеру сгорания установлен блок форсунок для подачи компонентов рабочей смеси в зону смешения, отличающееся тем, что в камере сгорания, снабженной охлаждаемыми стенками, установлен стабилизатор-воспламенитель, разделяющий камеру сгорания на зоны смешения, реакционную и догорания и выполненный в виде диска с отверстиями, причем их число и диаметр подбирают так, чтобы обеспечить самовоспламенение рабочей смеси со временем задержки воспламенения, не превышающим 1 с.

7. Устройство по п.6, отличающееся тем, что стабилизатор-воспламенитель изготовлен из термостойких материалов.

8. Устройство по п.6, отличающееся тем, что на выходе из второй камеры установлен автоматический анализатор содержания остаточной концентрации кислорода в отходящих газах процесса, сигнализирующий о превышении допустимого содержания кислорода.