Способ получения нанокомпозиционных материалов для применения во многих областях техники

Иллюстрации

Показать всеИзобретение относится к вариантам способа получения интеркалированных нанокомпозитов из органических материалов со слоистыми структурами. Способ включает следующие стадии: уменьшение размеров слоистых частиц и их очистка; предварительная обработка природных и/или синтетических структур посредством использования предшественников; интеркалирование модификаторов в слоистую структуру; добавление продукта, получаемого на предшествующей стадии, в жидкой форме, в течение обработки пластмассовой матрицы и/или осаждение продукта, получаемого на предшествующей стадии, чтобы получить маточную смесь, и введение маточной смеси в пластмассовую матрицу, используя любое средство для обработки пластмасс. Изобретение обеспечивает получение продуктов, пригодных для биомедицинского и фармацевтического применения, с улучшенными свойствами. 4 н. и 10 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу получения нанокомпозиционных материалов с улучшенными барьерными свойствами в отношении газа и пара, тепловыми и механическими свойствами, со свойствами высвобождения противомикробных, препятствующих окислению и активных и биоактивных соединений, причем эти материалы делают матрицу биоразлагаемой и/или сохраняют биоразлагаемую природу последней. Барьерные свойства в отношении газа пластмассовых материалов, предпочтительно сложного полиэфира и полярных полимеров, полученных из нефти и из биологически разлагаемых материалов из возобновляемых и невозобновляемых источников, исключительным образом улучшаются посредством способа синтеза предложенных нанокомпозиционных материалов.

В последние годы проводятся интенсивные исследования наноматериалов и, в частности, нанокомпозитов. Нанокомпозиты являются полимерами, армированными наполнителями наноразмеров (например, имеющими размеры по меньшей мере в одном направлении порядка от одного нанометра до десятков нанометров). Диспергирование посредством расслоения и интеркалирования этого типа неорганических частиц в полимерной матрице позволяет получить ряд новых свойств, которыми не обладают традиционные материалы, такие как микрокомпозиты.

Нанокомпозиты образуют путем разделения слоев посредством различных способов, приводящих к образованию интеркалированных или расслоенных структур. Условия расслоения и интеркаляции нанокомпозитов описаны в патентах US 6384121 В1, WO 0069957, US 5844032, US 6228903B1, US 2005/0027040 A1, WO 9304118 A1. В этих структурах полимерные цепи внедрены между слоями нанонаполнителя или они даже полностью диспергируют исходные слои глины между полимерными цепочками, увеличивая механические и барьерные свойства.

В литературе существуют подходы в отношении нанокомпозитов, изготовленных из гибридных органических - неорганических материалов, которые сконцентрированы на синтезе этих материалов или на специфических их применениях (предшествующие ссылки). Большой интерес к нанокомпозитам связан с существенной ролью межповерхностных сил и химии поверхности, поскольку размер диспергированной фазы уменьшается до тех пор, пока не достигает нанометрических размеров. Механические, адгезионные, когезионные, электрические, оптические, фотохимические, каталитические и магнитные свойства этих гибридных материалов часто являются следствием синергетического сочетания свойств, которые имеют компоненты по отдельности. Органический полимер можно изготовить так, чтобы он имел более высокую прочность на растяжение, упругость, низкую поверхностную энергию, более высокую твердость, химическую стойкость, стойкость к воздействию излучения и тепла, так же как можно обеспечить включение функциональных и каталитических групп, посредством пропитки, включения или диспергирования неорганического компонента в указанный органический полимер. Гидрофильные - гидрофобные, ковалентные или координационные взаимодействия в этом типе материалов делают возможной стабилизацию несовместимых фаз с высокой площадью поверхности раздела. Также следует отметить, что важно делать различия, с этой точки зрения, между системами «гость - хозяин», такими как, например, интеркалированные структуры, в которых каждый компонент изменяет структуру другого, или аутентичными нанокомпозитами, в которых размер диспергированной фазы или нанонаполнителя таков, что каждый компонент сохраняет свою специфическую структуру и свойства, хотя и с важными свойствами, получаемыми из-за малого размера и большой поверхности раздела.

Определение гибридного материала является поэтому довольно широким и охватывает от однофазных полимерных сеток, в которых гибридная композиция относится к присутствию функциональных групп или замещающих групп различного вида по отношению к основному компоненту, до сверхструктур «гость - хозяин» или самоорганизованных сверхструктур.

Как упоминалось выше, несмотря на тот факт, что существуют предшествующие изобретения, в которых применяют специфическое модифицирование глин для получения нанокомпозитов, как в патенте US 6384121 В1, даже посредством технологии смешивания в расплаве, эти изобретения предлагают модификаторы, по существу основанные на четвертичных солях аммония, которые могут привести к получению различных углеводородов, которые во многих случаях являются веществами, которые запрещены для приведения в контакт с пищей и которые дополнительно не приводят к хорошей совместимости со многими семействами полимеров, или они вступают в реакцию во время обработки. Предложенные здесь усовершенствования не описаны (по сравнению с ЕР 0780340 В1) в примерах, в которых были предложены нанокомпозиты для увеличения барьерных свойств. Также в общем обнаружено, что большинство нанокомпозитов разработаны для увеличения жесткости матрицы, однако во многих биоразлагаемых материалах более важно сделать данный материал более пластичным, так как они обычно являются чрезвычайно жесткими материалами, которые требуют пластификаторов во многих применениях. Также существует большой интерес в обеспечении наноматериалов, которые можно использовать в биомедицинских и фармацевтических применениях, благодаря их биосовместимости и биоразлагаемости, и которые улучшают свойства матрицы, и чтобы можно было сконструировать их для регулирования высвобождения активных веществ, например, применяя их в активной упаковке и в биоактивных применениях, где высвобождают функциональные вещества в пищевые продукты, и в биомедицинских и фармацевтических применениях. По этой причине существует потребность в улучшенных способах получения нанокомпозитов, которые приводят к более функциональным материалам, снижают стоимость, время производства, которые улучшают свойства без риска для качества конечного продукта и которые делают возможным их использование для различных матриц и применений, которые должны быть оптимизированы.

В настоящем изобретении предложен новый способ получения нанокомпозитов, приводящий к получению конечного продукта с улучшенными барьерными свойствами в отношении газа и пара, который является биоразлагаемым и обладает либо противомикробными свойствами, либо способностью к регулируемому высвобождению активных или биоактивных веществ, таких как противомикробные агенты, антиоксиданты, этилен, этанол, лекарственные препараты, соединения кальция в биологически доступной форме и их смеси. Способ также позволяет сделать более жесткой или более пластичной матрицу в зависимости от состава, и дополнительно, в нем используют вещества, которые можно приводить в контакт с пищей и/или вещества, утвержденные для биомедицинского и фармацевтического использования, таким образом улучшая качество конечного продукта и предлагая новые свойства и улучшения по отношению к предшествующему уровню техники и решая проблемы, описанные в существующем уровне техники.

Новый способ получения нанокомпозитов, описанный в настоящем изобретении, может быть основан на таких структурах, как слоистые филлосиликаты, включающие глины (например, монтмориллонит, каолинит, бентонит, смектит, гекторит, сепиолит, сапонит, галлуазит, вермикулит, слюда) или синтетические или природные слоистые двойные гидроксиды со слоистой структурой, которые интеркалированы материалами органического типа, и включает следующие стадии.

Уменьшение размера слоистых частиц посредством механического воздействия и последующего просеивания на вибрационном сите до достижения интервала от 0,1 до 100 микрон и, согласно предпочтительному воплощению настоящего изобретения, в результате уменьшения размеров получают частицы размером менее 25 микрон. После просеивания удаляют органическое вещество путем декантирования, сбора надосадочной жидкости или путем химической реакции с окисляющими веществами, такими как пероксиды; и кристаллические оксиды и твердые частицы, не подверженные модифицированию, окончательно удаляют либо посредством способов центрифугирования и/или гравиметрических способов в растворе, либо посредством способов турбосушки, предпочтительно путем распыления с регулируемым уменьшением давления. Получаемые таким образом тонкие слои представляют собой исходные материалы по настоящему изобретению.

Следующей стадией способа является предварительная обработка слоистых структур в одной или в нескольких фазах посредством использования предшественников вспенивающего типа, указанных в Таблице 1, предпочтительно ДМСО (диметилсульфоксид), спиртов, ацетатов или воды и их смесей, которые активируют тонкоизмельченные агенты посредством начального увеличения межплоскостного расстояния слоев и модифицируют поверхностные характеристики глины. Проникновение предшественников ускоряют посредством использования температуры, гомогенизатора с турбулентным режимом, ультразвука, давления или их сочетания. Их можно высушить путем выпаривания в печи, лиофилизации, способов центрифугирования и/или гравиметрических способов в растворе или путем способов турбосушки или путем способов распыления. Согласно другому предпочтительному воплощению настоящего изобретения, раствор интеркалированного предшественника можно использовать без предварительной сушки в качестве начального средства для следующей стадии введения модификатора.

Другая следующая стадия способа получения интеркалированных нанокомпозитов, основанных на органических соединениях, со слоистыми структурами, заключается в интеркалировании органических материалов в слоистую структуру в водной основе или с полярными растворителями. Согласно предпочтительному воплощению настоящего изобретения, органические соединения могут представлять собой поливиниловый спирт (ПВС), этиленвиниловый спирт (ЭВС) и производные того же семейства и/или биополимеры, такие как пептиды и природные или синтетические протеины, полученные химически или путем генетической модификации микроорганизмов или растений, и природные или синтетические полисахариды, полученные химически или путем генетической модификации микроорганизмов или растений, и полипептиды, нуклеиновые кислоты и синтетические полимерные нуклеиновые кислоты, полученные химически или путем генетической модификации микроорганизмов или растений, и биоразлагаемые сложные полиэфиры, такие как полимолочная кислота, полимолочная-гликолевая кислота, адипиновая кислота и их производные, и полигидроксиалканоаты, предпочтительно полигидроксибутират, и их сополимеры с валератами, и биомедицинские материалы, такие как гидроксиапатиты. Когда интеркалируемый органический материал является ЭВС или любым материалом данного семейства с молярным содержанием этилена предпочтительно менее 48%, и более предпочтительно менее 29%, их можно использовать для насыщения в водной среде или в специфических растворителях спиртового типа и в смесях спиртов и воды, более предпочтительно, воды и изопропанола, при объемном содержании воды более 50%. Согласно другому предпочтительному воплощению настоящего изобретения, биополимеры с пластификаторами или без них, со сшивающими агентами или без них и с эмульгаторами или без них, или с поверхностно-активными веществами или с добавками другого типа, относятся к группе, включающей синтетические и натуральные (растительные или животные) полисахариды, такие как целлюлоза и производные, каррагинаны и производные, альгинаты, декстраны, гуммиарабик, и предпочтительно, хитозан или любые его как натуральные, так и синтетические производные, более предпочтительно соли хитозана, еще более предпочтительно ацетат хитозана, и протеины, как полученные из растительного и животного сырья, так и протеины из кукурузы (зеин), производные глютена, такие как глютен или его глиадиновые и глютениновые фракции, и более предпочтительны желатин, казеин и соевые протеины и их производные, также как натуральные или синтетические полипептиды, предпочтительно типа эластина, полученные химически или путем генетической модификации микроорганизмов или растений, гексадецилтриметиламмоний бромид и их смеси. В случае хитозана степень деацетилирования предпочтительно выше 80% и, более предпочтительно, выше 87%. Проникновение предшественников может быть ускорено посредством использования температуры, гомогенизатора с турбулентным режимом, ультразвука, давления или их сочетания.

Вещества с низкой молекулярной массой, имеющие активную или биоактивную природу, добавляют на стадии, последующей или альтернативной растворению тонкоизмельченных агентов, предварительно обработанных ранее предложенными предшественниками и модифицирующими агентами, либо с целью интеркалирования, либо с целью высвобождения регулируемым образом, что приводит к получению нанокомпозитов с активной или биоактивной способностью. Активные вещества представляют собой этанол, или этилен, или эфирные масла, предпочтительно тимол, карвакрол, линалол и их смеси, или натуральные противомикробные пептиды малого размера (бактериоцины) или эти пептиды, полученные путем генетической модификации, предпочтительно низины, энтероцины, лактицины и лизоцим или натуральные или синтетические антиоксиданты, предпочтительно полифенолы, предпочтительно флавоноиды, экстракт розмарина и витамины, предпочтительно аскорбиновая кислота или витамин С, или лекарственные препараты, или соединения кальция в биологически доступной форме. Ожидается, что эти элементы можно высвобождать из нанокомпозитов в продукт регулируемым образом (матричное регулирование) и приводить в действие их активную или биоактивную роль, что их можно высвобождать из матрицы и что наночастицы будут регулировать кинетику (регулирование нанодобавками) или их можно высвобождать и тем, и другим способом. Количество, которое необходимо добавить, обычно составляет менее 80 об.% по отношению к общему количеству раствора, предпочтительно менее 12% и более предпочтительно менее 8%. Проникновение этих веществ ускоряют посредством использования температуры, смесителя с турбулентным режимом, ультразвука, давления или их сочетания.

Другая стадия настоящего изобретения состоит в добавлении продукта, получаемого из предыдущих стадий в жидком состоянии, в пластмассовую матрицу. В этом случае его добавляют в пластмассовую матрицу в течение ее обработки, используя любые способы получения, относящиеся к технологии обработки пластмасс, такие как экструдирование, литье под давлением, формование раздувом, прямое прессование, литьевое прессование смол, каландрирование, термический удар, внутреннее ультразвуковое перемешивание, совместное экструдирование, совместное литье под давлением и их сочетание. Согласно предпочтительному воплощению, пластмассовую матрицу предпочтительно изготавливают из ПВС, ЭВС или их производных, и биоразлагаемых материалов, таких как протеины, полисахариды и сложные полиэфиры, и биомедицинских материалов, таких как гидроксиапатиты, или смеси всех вышеупомянутых веществ, и эта матрица может содержать любой тип добавок, обычно добавляемых в пластмассы для улучшения их технологичности или их свойств.

Согласно другому предпочтительному воплощению настоящего изобретения, продукт, получаемый из предыдущих стадий, осаждают путем выпаривания, используя такие методики сушки, как способы нагревания и/или центрифугирования и/или гравиметрические способы в растворе или способы турбосушки и/или способы распыления; путем охлаждения или путем добавления осаждающего агента, чтобы получить маточную смесь, то есть добавочный концентрат, который растирают в порошок, чтобы получить продукт из микроскопических частиц путем размола и/или обрабатывают посредством любого способа обработки пластмасс, чтобы получить гранулы в твердом состоянии. В том же смысле, маточную смесь непосредственно используют для получения конечного продукта посредством любого способа получения, относящегося к технологии производства пластмасс, такого как экструдирование, литье под давлением, формование раздувом, прямое прессование, литьевое прессование смол, каландрирование, термический удар, внутреннее ультразвуковое перемешивание, совместное экструдирование, совместное литье под давлением и их сочетание, или ее используют в качестве разбавленной добавки в ту же или другую пластмассовую матрицу (включающую вышеперечисленные биополимеры и биологические материалы) в обычных способах обработки пластмасс, таких как упомянуты выше.

Согласно способу, описанному в настоящем изобретении, интеркалированные нанокомпозиты, основанные на органических материалах, со слоистыми структурами, применяют для усиления пластмасс при изготовлении упаковки вообще, и при изготовлении упаковки пищи и пищевых компонентов в частности, для биомедицинских применений, в качестве нанобиокомпозитов и в фармацевтических применениях для высвобождения активных ингредиентов, в качестве барьера для растворителей и органических продуктов, таких как пахучие вещества и компоненты пахучих веществ, масла и углеводороды, и для смешанных органических и неорганических продуктов, для применений, требующих способности к биоразложению или к биохимическому распаду, для изготовления активной упаковки, требующей противомикробных, антиокислительных качеств, или другого типа, требующего регулируемого высвобождения веществ с низкой молекулярной массой, преимущественно летучих, для применений, требующих противомикробного действия и для применения биополимеров, либо без необходимости использования пластификаторов, либо требующих небольшого их количества.

Все изложенные особенности и преимущества, так же как и другие особенности и преимущества настоящего изобретения, можно лучше понять при помощи следующих примеров. Приведенные далее примеры являются скорее иллюстративными, а не ограничивающими, и способствуют лучшему пониманию настоящего изобретения.

Примеры

ПРИМЕР 1. СПОСОБ С ПРИМЕНЕНИЕМ ЭВС

В этом примере способ модификации состоит из первой стадии, в которой очищенные каолинитовые и монтмориллонитовые тонкоизмельченные глины предварительно обрабатывают смесью этанол/вода 50/50 (об/об) при 50°С. Этот способ выполняют совместно со способом обработки ультразвуковым перемешиванием в течение 1 часа и с перемешиванием с помощью гомогенизатора в течение 2 часов, чтобы способствовать интеркаляции предшественника в глину. Растворитель затем удаляют посредством лиофилизации и/или выпаривания. В другом примере водный раствор ДМСО использовали в качестве предшественника, и было получено даже большее расширение глины, как описано в Таблице 1.

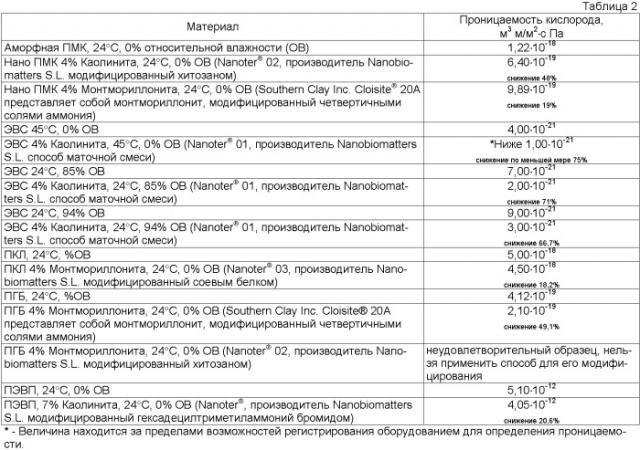

| Таблица 1 | |||

| Модификатор | dмодификатора, нм | Модификатор | dмодификатора, нм |

| Немодифицированный каолинит | 0,72 | Немодифицированный монтмориллонит | 0,98 |

| Диметилсульфоксид (ДМСО) | 1,11 | Полиэтиленоксид | 1,12 |

| Н-метилформамид (НМФ) | 1,02 | Ацетобутират целлюлозы | 1,13 |

| Гидратированный гидразин | 1,03 | Бутират кальция | 0,92 |

| Вода | 0,78 | Ацетоизобутират сахарозы | 1,08 |

| Спирты | 1,10 | Бутират марганца | 0,95 |

| Безводный гидразин | 0,96 | Карбоксиметил-крахмал | >3 |

| Ацетамид | 1,09 | Крахмал | 1,21 |

| ДМСО+Метанол (МеОН) | 1,12 | Гидроксиэтил-крахмал | 1,15 |

| Капроновая кислота | 1,23 | Гидроксипропил-крахмал | 1,14 |

| Акриламиды | 1,44 | Адонитол | 1,04 |

| Глюкоза | 1,25 | Сорбитол | 1,19 |

| Аркиламид (Archylamide) | 1,14 | Дибензилиден-сорбитол | 1,16 |

| Салициловая кислота | 1,07 | Этиленгликоль | 0,95 |

| Ацетат марганца | 1,41 | Полипропиленгликоль | 1,01 |

| Капролактам | 1,18 | Пропиленгликоль | 1,01 |

| Винилацетат | 1,21 | Гликолевая кислота | 1,06 |

| Ацетат калия | 1,39 | Триэтиленгликоль | 1,08 |

| Дубильная кислота | 1,09 | Тетраэтиленгликоль | 1,06 |

| Малеиновая кислота | 1,20 | Глицерин | 1,02 |

| Малеиновый ангидрид | 1,20 | 1,2-Пропандиол | 1,09 |

| Молочная кислота | 1,08 | 1,3-Пропандиол | 0,98 |

| Адипиновая кислота | 1,03 | Полиэтиленгликоль Mw=1000 | 1,11 |

| Уксусная кислота | 1,10 | Полиэтиленгликоль Mw=3400 | 1,12 |

| Ацетальдегид | 0,91 | Сорбитан | 1,09 |

| Масляная кислота | 1,01 | Дипропиленгликоль | 1,03 |

| Тетрафторэтилен | 0,98 | Диэтиленгликоль | 1,04 |

| Хлортрифторэтилен | 1,05 | Винилпирролидон | 1,23 |

| Гексаметилен | 1,02 | Винилверсатат | 1,11 |

Дополнительно приготавливали раствор изопропанол/вода 70/30 (об/об) с ЭВС26 (26% мольн. этилена), и в другом примере приготавливали водный раствор ПВС. В обоих случаях суспендирование выполняли совместно с обработкой ультразвуковым перемешиванием в течение 1 часа и с перемешиванием посредством гомогенизатора в течение 1 часа.

Затем добавляли предварительно обработанную глиняную пыль до достижения условий насыщения, приблизительно 40 мас.% глины, в одном случае к раствору изопропанол/вода 70/30 (об/об) с ЭВС26 (26% мольн. этилена), и в другом примере к водному раствору ПВС. Осажденный продукт, полученный при достижении условий насыщения, либо путем удаления растворителя или путем охлаждения, относится к маточной смеси или концентрату. В другом примере предшествующие растворы или растворы, которые являются более разбавленными по содержанию в них глины, вместо стадии осаждения, добавляли в жидком состоянии в форму, из которой получали нанокомпозиционные пленки путем выпаривания растворителя.

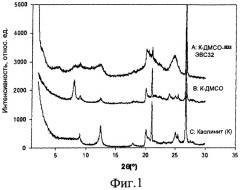

Для образца, обработанного ДМСО, см. дифрактограмму на Фиг.1, можно видеть, что предшественник ДМСО приводит к расширению межслоевого пространства каолинитовой глины в направлении меньших углов, которые сравнительно больше, чем для монтмориллонита, это показывает более эффективное расширение слоев глины за счет интеркаляции в случае каолинита. В окончательно полученной маточной смеси с этой глиной, модифицированной как описано в приведенном выше порядке действий, можно наблюдать высокую степень интеркаляции полимером, как это следует из наблюдений различных пиков при низких углах. Полученную таким образом маточную смесь экструдируют из расплава или смешивают в закрытом смесителе при температуре 210°С и 100 об/мин в течение максимально 5 минут с чистым ЭВС32 для получения нанокомпозитов с 4 мас.% содержанием глины.

В альтернативном по отношению к предыдущему способе, более разбавленную версию раствора маточной смеси (<10 мас.% глины) добавляли в операцию экструдирования из расплава или смешивания с чистым ЭВС32 для получения 4 мас.% ЭВС/глина нанокомпозита, используя для этих целей закрытый смеситель при температуре 210°С и 100 об/мин в течение максимально 5 минут. В другом примере раствор глины, обработанный с предшественником, непосредственно добавляли в операцию экструдирования из расплава или смешивания. Наиболее удовлетворительным из всех этих случаев был случай, когда маточную смесь либо осаждали, либо добавляли в жидком состоянии в операцию экструдирования из расплава или смешивания, используя каолинит в качестве слоистой глины. Каолинитовая глина показывает преимущества в совместимости с полярными матрицами по сравнению с монтмориллонитом, потому что она содержит гидроксильные группы на поверхности, которые взаимодействуют с полярными группами гидрофильных материалов.

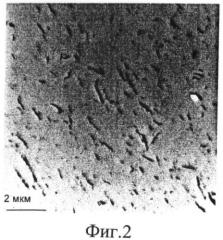

Из извлеченного после операции в расплаве материала приготавливали листы толщиной 75 мкм, используя пресс с горячей плитой. Условия формования были следующие: температура 220°С, давление 2 МПа, время 4 мин. Полученные листы использовали для исследования морфологии и определения механических характеристик, а также барьерных свойств. На Фиг.2 представлена микрофотография, полученная с помощью трансмиссионной электронной микроскопии (ТЭМ), показывающая, что получена морфология с высокой степенью расслоения/интеркаляции этого нанокомпозита, где можно видеть дисперсные нанохлопья глины более темного цвета в полимерной матрице.

Барьерные свойства, измеренные на пленках из образцов, полученных из маточной смеси, разбавленной с помощью горячего смешивания, показаны в Таблице 2.

В Таблице 2 показано, что барьерные свойства в отношении кислорода значительно лучше в нанокомпозитах и имеют гораздо более высокое значение, чем приводилось ранее в патентной или научной литературе по нанокомпозитам. В случае полярных матриц, таких как ЭВС, каолинит предпочтительно приводит к лучшим выходам. В образцах ЭВС с монтмориллонитом глина агломерирована и ее использование не рекомендуется в этой технологии. В случае ПГБ и ПМК, использование глин, модифицированных посредством технологии настоящего изобретения и/или в которой используют каолинитовые глины, является также предпочтительным, так как монтмориллонит, модифицированный солями аммония, разлагает материал или приводит к более плохим свойствам, как можно видеть в Таблице 2.

ПРИМЕР 2. СПОСОБ С ПРИМЕНЕНИЕМ БИОПОЛИМЕРА

Способ модифицирования, который осуществляли в этом примере, состоит из первой стадии модифицирования измельченной каолинитовой и монтмориллонитовой глины путем обработки в водном растворе ацетатом натрия и ДМСО в качестве предшественников. Эту операцию выполняли при перемешивании ультразвуком в течение 1 часа при 50°С и при перемешивании с помощью гомогенизатора в течение 2 часов, чтобы способствовать интеркаляции предшественника в глину.

К тому же, в одном примере водный раствор хитозана суспендировали при 40°С (на 1 г хитозана требовалось 100 мл воды и 2 мл уксусной кислоты), а в другом примере водный раствор соевого белка суспендировали при 45°С. В обоих случаях операцию приготовления суспензии выполняли при перемешивании ультразвуком в течение 1 часа и при перемешивании с помощью гомогенизатора в течение 1 часа.

Затем суспензию глины, модифицированной предшественником, добавляли в одном примере к водному раствору хитозана, при массовом соотношении биополимергглина, равном 2:1, и в другом примере эту суспензию добавляли к водному раствору соевого белка, при массовом соотношении биополимер:глина, равном 2:1. Эту операцию выполняли при перемешивании ультразвуком в течение 1 часа и при перемешивании с помощью гомогенизатора в течение 1 часа, чтобы способствовать интеркаляции биополимера в глину. Затем удаляли растворитель путем лиофилизации и/или выпаривания. Наконец, нанокомпозиты были получены при использовании одношнекового экструдера или закрытого смесителя при температуре 110°С для ПКЛ (поликапролактон, Solvay, Бельгия) и 190°С для ПМК (аморфная полимолочная кислота, Galactic, Бельгия) и ПГБ (пластифицированный полгидроксибутират, Goodfellow, Великобритания), при 100 об/мин в течение максимально 5 мин.

В другом примере раствор глины, обработанный предшественниками, добавляли к раствору биополимеров, подвергали гомогенизации и/или воздействию ультразвука в течение одного часа, и затем добавляли в форму и путем выпаривания растворителя получали нанокомпозиционную пленку (см. Фиг.3). На Фиг.3 показана морфология с высокой степенью расслоения/интеркаляции ПКЛ-нанокомпозита, полученного выпариванием из раствора хлороформа, где можно видеть дисперсные нанохлопья глины более темного цвета в матрице.

Из извлеченного после операции в расплаве материала приготавливали листы толщиной 700 мкм, используя пресс с горячей плитой. Полученные листы использовали для исследования морфологии и определения механических характеристик, а также барьерных свойств.

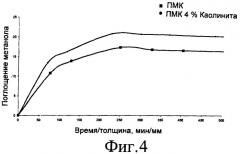

На Фиг.4 показано массовое количество поглощенного метанола в зависимости от скорректированного времени для толщины слоя ПМК и для ПМК-нанокомпозита. Поглощение метанола используют для моделирования способности удерживания полярного соединения с противомикробными свойствами в материалах. На этом чертеже можно видеть, как нанокомпозит удерживает большее количество компонента: такое поведение является выгодным, поскольку оно позволяет модифицировать и регулировать высвобождение активного и биоактивного вещества в различных применениях.

| Таблица 3 | ||

| Образцы | Модуль жесткости Е', Па; Т=-18°С | Модуль жесткости Е', Па; Т=20°С |

| Чистый продукт | ||

| ПМК | 5,6·109 | 5,4·109 |

| ПКЛ | 6,2·108 | 4,4·108 |

| ПГБ | 3,4·109 | 1,9·109 |

| ПЭВП | 1,3·109 | 1,1·109 |

| Нанокомпозиты | ||

| ПМК/хитозан | 4,8·109 | 4,5·109 |

| ПКЛ/соя | 8,5·108 | 6,6·108 |

| ПГБ/хитозан | 2,4·109 | 1,7·109 |

| ПЭВП/аммонийС16 | 1,6·109 | 1,4·109 |

В Таблице 3 показано, что в противоположность тому, что можно было бы ожидать, и тому, что наблюдали для полиолефинов (см. ПЭВП) и ПКЛ, нанобиокомпозиты на основе жесткой ПМК и ПГБ, полученные путем обработки в расплаве, показывают снижение механических модулей жесткости. Представленные механические свойства измерены путем динамомеханического анализа (ДМА) при смешивании. Это является неожиданным и тесно связано со специфическим взаимодействием, которое установлено между биоматериалами и добавками, предложенными в этом изобретении. Наблюдаемая пластификация в нанобиокомпозите является положительным эффектом, поскольку чистые биоматериалы обычно имеют избыточную жесткость и их пластификация в результате включения наноглин по настоящему изобретению делает их очень подходящими для областей применения, в которых избыточная хрупкость биополимеров является проблемой. В Таблице 2 дополнительно показано, что все материалы, но в особенности ПГБ, показывают улучшение барьерных свойств по кислороду. В Таблице 2 также показано, что модифицирование, выполненное с помощью аммониевых солей, таких как соли, описанные в предшествующей патентной литературе, приводит к меньшему снижению проницаемости, как в случае ПМК, или к неудовлетворительным образцам, как в случае ПГБ.

Улучшение ПГБ является значительным и превышает все достигнутые к настоящему времени улучшения барьерных свойств, описанные в литературе.

Подобно хитозану, спирты и эфирные масла являются потенциальными противомикробными и биоактивными агентами, и можно ожидать, что глины, модифицированные хитозаном и/или содержащие активные и биоактивные вещества и их пленки или смеси, имеют противомикробную или биоактивную способность. Это можно обнаружить в ряде примеров, существующих в научной литературе, в которых эти вещества имеют большую эффективность в качестве противомикробных и биоактивных агентов. Кроме того, поскольку все эти компоненты и материалы поддаются биологическому разложению и биохимическому распаду, что доказано в многочисленных литературных источниках, ожидается, что сочетание этих веществ с получением нанобиокомпозитов также является биоразлагаемым и поддающимся биохимическому распаду.

ПРИМЕР 3. СПОСОБ С ПРИМЕНЕИЕМ ПОЛИОЛЕФИНА

Способ модифицирования, который осуществляли в этом примере, состоит из первой стадии модифицирования измельченной каолинитовой и монтмориллонитовой глины путем обработки раствором ДМСО в качестве предшественника. Эту операцию выполняли при перемешивании ультразвуком в течение 1 часа при 50°С и при перемешивании с помощью гомогенизатора в течение 2 часов, чтобы способствовать интеркаляции предшественника в глину. Затем растворитель удаляли путем лиофилизации и/или выпаривания, чтобы получить порошковый продукт.

На второй стадии глину снова суспендировали в водном растворе гексадецилтриметиламмоний бромида (С16) при перемешивании ультразвуком и в гомогенизаторе при 50°С в течение 4 часов, или растворе хитозана, как описано выше. Затем растворитель удаляли путем лиофилизации и/или выпаривания, чтобы получить порошковый продукт.

Модифицированную глину добавляли в виде порошка в операцию смешивания в расплаве с ПЭВП (ВР Chemicals) и с агентом, улучшающим совместимость, таким как малеиновый ангидрид (<5 мас.%), чтобы получить нанокомпозит ПЭВП/глина с 7 мас.% глины, используя для этой цели одношнековый экструдер или закрытый смеситель при температуре 180°С и 80 об/мин, в течение 10 мин.

Из извлеченного после операции в расплаве материала приготавливали листы толщиной 700 мкм, используя пресс с горячей плитой. Полученные листы использовали для определения механических характеристик и барьерных свойств.

Как видно из Таблицы 3, в случае полиэтилена и условий модификации по настоящему изобретению, механическая жесткость материала возрастает как при низких температурах, так и при комнатной температуре, указывая на улучшение механических свойств. Дополнительно, как видно из Таблицы 2, нанокомпозит показывает значительное улучшение полиолефина в отношении барьерных свойств по кислороду.

На Фиг.5 показана в виде примера способность высвобождения линалола в зависимости от времени для образцов чистого полиэтилена такой же толщины и нанокомпозита. Линалол представляет собой относительно полярное эфирное масло, имеющее противомикробные свойства, и, следовательно, он представляет интерес для таких областей применения, в которых требуется регулируемое высвобождение противомикробных агентов или других активных или биоактивных веществ. Из этого чертежа видно, что, как и нанобиокомпозиты на Фиг.4, нанокомпозиты удерживают, и, следовательно, высвобождают большее количество активных и/или биоактивных веществ.

1. Способ изготовления нанокомпозитов со слоистыми филлосиликатами, отличающийся тем, что указанные нанокомпозиты содержат интеркалированные вещества, которые можно приводить в контакт с пищей, и/или вещества, утвержденные для биомедицинского и фармацевтического использования, включающий следующие стадии:а) уменьшение размеров слоистых частиц и их очистка;б) предварительная обработка слоистых структур с использованием прекурсоров, обеспечивающих расширение межслоевого пространства, ив) добавление продукта, получаемого на стадии (б), в жидкой форме, в течение обработки пластмассовой матрицы.

2. Способ изготовления нанокомпозитов со слоистыми филлосиликатами, отличающийся тем, что указанные нанокомпозиты содержат интеркалированные вещества, которые можно приводить в контакт с пищей, и/или вещества, утвержденные для биомедицинского и фармацевтического использования, включающий следующие стадии:а) уменьшение размеров слоистых частиц и их очистка;б) предварительная обработка слоистых структур с использованием прекурсоров, обеспечивающих расширение межслоевого пространства;в) интеркалирование органических материалов в глину с расширенным межслоевым пространством, получаемую на стадии (б);г) осаждение продукта, получаемого на стадии (в), чтобы получить интеркалированную маточную смесь, ид) обработку указанной маточной смеси или, при необходимости, введение маточной смеси в пластмассовую матрицу путем любого способа обработки пластмасс.

3. Способ изготовления нанокомпозитов со слоистыми филлосиликатами, отличающийся тем, что указанные нанокомпозиты содержат интеркалированные вещества, которые можно приводить в контакт с пищей, и/или вещества, утвержденные для биомедицинского и фармацевтического использования, включающий следующие стадии:а) уменьшение размеров слоистых частиц и их очистка;б) предварительная обработка слоистых структур с использованием прекурсоров, обеспечивающих расширение межслоевого пространства;в) интеркалирование органических материалов в глину с расширенным межслоевым пространством, получаемую на стадии (б), иг) добавление продукта, полученного на стадии (в), в жидкой или твердой форме, в течение обработки пластмассовой матрицы.

4. Способ по любому из пп.1 или 2, отличающийся тем, что указанные слоистые филлосиликаты представляют собой слоистые структуры т