Способ получения керамического композиционного изделия

Иллюстрации

Показать всеИзобретение относится к способам получения керамических композиционных изделий, используемых в качестве высокотемпературной легковесной теплоизоляции промышленных нагревательных печей и горячих частей газотурбинных энергетических установок с рабочей температурой до 1600°С. Способ включает приготовление сырой волокнистой заготовки и пропитку ее связующим, содержащим неорганический оксид, гелирующий агент и дополнительно - водорастворимый полимер из группы: поливиниловый спирт, полиакриламид, полиэтиленоксид, крахмал или их смесь, с последующим прессованием и сушкой. Прессование проводят в газопроницаемой форме при непрерывно возрастающем давлении, превышающем предел текучести влажного геля и давление паров растворителя, и при постоянном повышении температуры до завершения процесса усадки керамического композиционного изделия. Давление прессования составляет от 2 до 6 МПа при температуре от 20 до 150°С. В качестве неорганического оксида используют коллоидный оксид кремния, оксид алюминия, и/или их прекурсоры: оксихлорид алюминия, азотнокислый алюминий, полиэтоксисилоксаны или их смесь. Волокнистая заготовка состоит из волокон оксида алюминия, оксида кремния, муллита, оксида циркония алюмосиликатных или их смеси. Технический результат изобретения - увеличение прочности изделий с пониженной теплопроводностью. 5 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к способам получения керамических композиционных изделий высокотемпературного назначения, используемых в качестве высокотемпературной легковесной теплоизоляции промышленных нагревательных печей и горячих частей газотурбинных энергетических установок с рабочей температурой до 1600°С.

Основным методом получения таких изделий является золь-гель метод, по которому формуемая композиция, содержащая золь, превращается в гель при определенных условиях, образуя пористую керамическую матрицу в волокнистом каркасе. Получаемое керамическое композиционное изделие должно обладать легким весом, обеспечиваемым наличием высокой пористости, достаточной механической прочностью, обеспечиваемой хорошим сцеплением волокна и матрицы, а также высокой термостойкостью и низкой теплопроводностью, обусловленными природой оксидных волокон и матрицы. Введение матричного материала в волокнистый каркас может производиться как путем замешивания керамических дискретных волокон в связующее, содержащее золь, которое при гелировании образует матрицу, так и путем пропитки связующим предварительно приготовленного волокнистого каркаса.

Известен способ получения керамического композиционного материала, включающий приготовление формуемой композиции, ее заливку в требуемую форму и сушку с получением формованного керамического теплоизоляционного изделия с рабочей температурой до 1650°С. Формуемая композиция, согласно данному способу, содержит 13-50 мас.% керамических волокон в жидком носителе, например воде, с добавлением 0,5-7 мас.% неорганического связующего в виде золя на основе оксида алюминия, оксида кремния, оксида циркония или их смеси, и 0,5-5 мас.% органического связующего, такого как поливиниловый спирт (ПВС), полиакриламид, полиэтиленоксид и др. (Патент США №5053362).

Основным недостатком способа получения изделия из данной формовочной композиции является то, что формование изделия осуществляют в открытой форме, не обеспечивающей предотвращение коробления изделия вследствие усадочных деформаций, поэтому для получения изделий с жесткими требованиями к геометрии данный способ непригоден. Недостатком используемого связующего является то, что при использовании в качестве исходных компонентов только золей оксидов не обеспечивается достаточная прочность сцепления волокна с матрицей, так как пониженное содержание активных гидратированных групп Ме(ОН) снижает активность раствора к образованию связи с волокнами и усложняет получение однородного геля.

Известен также способ получения теплоизоляционного изделия из керамических волокон, согласно которому связующее перемешивают с керамическими волокнами в соотношении 2:1 до получения волокнистого шликера; производят отливку шликера с получением сырой заготовки, ее прессование, пока не удалится жидкость из смеси, и сушку в течение 8-36 часов при 40-260°С. Связующее представляет собой коллоидную дисперсию, содержащую коллоидный оксид кремния, или оксид алюминия, или их смесь, в жидком носителе, таком как вода, а также может содержать 5-10 мас.% органического связующего (крахмал, латекс, целлюлоза) и неорганических наполнителей, таких как порошок оксида алюминия, оксида кремния и др. (Патент США №5858289).

Недостатком данного способа получения керамического изделия является то, что сушка заготовки проводится в условиях испарения жидкого носителя коллоидной дисперсии, в частности воды, что при отсутствии предварительного гелирования приводит к резко выраженной сегрегации матрицы по объему материала с отложением ее по поверхности испарения жидкого носителя. Такая неоднородность материала по составу и плотности приводит к большому разбросу свойств материала и ухудшению его эксплуатационных свойств, как механических, так и тепловых. Недостатком используемого связующего является то, что оно не содержит гелирующего агента, что ведет к неравномерной скорости гелирования золя и появлению неоднородной плотности образующегося геля, а именно: образованию у изделия плотной корки на поверхности и рыхлой сердцевины. Кроме того, при использовании двухкомпонентного связующего данный способ, как правило, приводит к образованию неоднородного по составу геля, в результате чего изделие имеет неоднородность свойств по толщине и высокую вероятность возникновения зон, обедненных или переобогащенных одним из компонентов керамической матрицы, что может вызвать резкое снижение термостойкости изделия.

Известен также способ получения огнеупорного керамического изделия для теплоизоляции, включающий приготовление шликера из керамических волокон и воды, получение сырого волокнистого мата методом вакуумного фильтрования и его пропитку золем с последующим гелированием в присутствии катализатора. Возможна многократная пропитка мата. В качестве золя используют жидкий раствор, состоящий из золя прекурсора оксида, такого как Аl2О3, SiO2, муллит, ZrO2, Al2O3-SiO2-В2O3 и др., а в качестве катализатора используют раствор или пары аммиака (Патент США №5863846).

Недостатком данного способа является коробление изделия при гелировании вследствие усадочных деформаций, так как гелирование и сушка проводятся в открытой форме, а, кроме того, при использовании аммиака в качестве катализатора гелирования необходимо тщательно контролировать концентрацию аммиака и время выдержки заготовки в его растворе или в парах, так как передержка в аммиаке в течение долей минут может приводить к образованию дефектов - пустот и трещин, образующихся из-за объемного расширения зон, обогащенных аммиаком, а в случае необходимости получения изделий сложной формы или неравномерной толщины весьма затруднительно правильно рассчитать необходимую концентрацию катализатора и время его воздействия. Недостатком используемого связующего является то, что оно содержит только неорганические компоненты, в результате чего образующийся гель имеет недостаточную для дальнейшей обработки прочность материала, а, кроме того, неорганические гели сложного состава имеют пониженную стабильность, что может приводить к миграции (высаливанию) компонентов матрицы на поверхность изделия при сушке и, как следствие, к неоднородности его свойств по объему.

Наиболее близким к предлагаемому является выбранный за прототип способ получения композиционного изделия из керамических термостойких волокон, включающий приготовление сырой волокнистой заготовки, пропитанной связующим, с последующим ее прессованием и сушкой. Прессование пропитанной волокнистой заготовки до требуемой толщины осуществляют в закрытой форме, размеры которой соответствуют размерам получаемого изделия, при постоянном давлении. Связующее содержит 30-100 мас.% коллоидного неорганического оксида, выбранного из группы, содержащей оксиды кремния, алюминия, циркония, церия или иттрия, и до 70 мас.% гелирующего агента, который состоит из 0,01-10% неорганической соли или оксида, выбранного из группы, содержащей ацетат аммония, хлорид кальция, хлорид магния или оксид магния и 0,01-10% кислоты, такой как уксусная, соляная или фосфорная. В качестве керамических волокон используют волокна оксида алюминия, алюмосиликатные волокна, а также волокна, содержащие оксиды кремния, алюминия и циркония, и щелочноземельные силикаты (Патент США 7413797).

Недостатком данного способа является то, что гелирование, сопровождаемое усадкой, происходит в условиях постоянного объема закрытой формы, вследствие чего в объеме изделия происходит образование значительного количества усадочных дефектов в виде трещин и линзоподобных расслоений, что приводит к снижению прочности получаемого изделия и его эрозионной стойкости, а также существенно снижает теплоизоляционные свойства. Использование связующего, не содержащего стабилизирующих органических полимеров, приводит к высаливанию материала матрицы и образованию внутренних дефектов получаемого изделия.

Технической задачей данного изобретения является создание легковесного керамического композиционного изделия высокотемпературного назначения с высокой однородностью структуры, с хорошими прочностными и тепловыми свойствами.

Для решения поставленной задачи предложен способ получения керамического композиционного изделия, включающий приготовление сырой волокнистой заготовки и пропитку ее связующим, содержащим неорганический оксид и гелирующий агент, с последующим прессованием и сушкой, отличающийся тем, что связующее дополнительно содержит водорастворимый полимер, способный образовывать совместные гели с неорганическими оксидами, прессование проводят в газопроницаемой форме, при непрерывно возрастающем давлении, превышающем предел текучести влажного геля и давление паров растворителя, и при постоянном повышении температуры до завершения процесса усадки керамического композиционного изделия, причем давление прессования составляет от 2 до 6 МПа при температуре от 20 до 150°С.

В качестве неорганического оксида используют коллоидный оксид кремния, оксид алюминия, и/или прекурсоры, выбранные из группы, содержащей оксихлорид алюминия, азотнокислый алюминий, полиэтоксисилоксаны или их смесь.

В качестве водорастворимого полимера в составе связующего используют поливиниловый спирт, полиакриламид, полиэтиленоксид, крахмал или их смесь.

В качестве гелирующего агента используют гидроксид аммония и/или уротропин.

В качестве газопроницаемой формы для прессования используют форму из пористого графита, пористой силикатной керамики или стекла.

В качестве керамических волокон, составляющих волокнистую заготовку, используют волокна оксида алюминия, оксида кремния, муллита, алюмосиликатные и волокна оксида циркония или их смесь.

Основным преимуществом предлагаемого способа является получение изделий точной геометрической формы с бездефектной поверхностью, с повышенными прочностными свойствами при равномерной структуре материала, без макропор и расслоений.

Предлагаемый процесс получения изделия с использованием связующего, содержащего гелирующий агент и водорастворимый полимер, способствует осуществлению золь-гель перехода до начала формования и сушки, что исключает миграцию компонентов связующего в процессе сушки и прессования, обеспечивая равномерную бездефектную структуру и повышение прочности изделия. Гелирование связующего происходит при непрерывном испарении растворителя, в частности воды, и выделении летучих компонентов органических соединений. Отверждение связующего сопровождается усадкой керамического изделия. Придание окончательной формы изделию под непрерывно возрастающим давлением, превышающим как предел текучести влажного геля, так и давление паров растворителя, гарантирует отсутствие макропор и расслоений в изделии, так как усадочные деформации при этом компенсируются равномерным уменьшением объема изделия за счет уменьшения его высоты в направлении прессования.

Примеры осуществления

Пример 1. Получение прямоугольного образца керамического композиционного изделия размером 20×20×60 мм.

Сырую волокнистую заготовку, состоящую из муллитового волокна (3Аl2O3·2SiO2), подвергали пропитке связующим, состоящим из 69 мас.% оксихлорида алюминия, 22 мас.% коллоидного оксида кремния, 8 мас.% 10%-ного раствора поливинилового спирта и 3 мас.% гелирующего агента, состоящего из 1% уротропина и 2% гидроксида аммония. После пропитки полученную заготовку нагревали от 20°С до 70°С за 3 часа и прессовали в газопроницаемой форме из пористого графита при постоянном повышении температуры от 70°С до 150°С при давлении, возрастающем от 3 до 5 МПа в течение 20 мин. По окончании прессования полученное изделие подвергали сушке при 100°С в течение 1 часа.

Все образцы исследовали с целью определения основных характеристик. Плотность определяли методом гидростатического взвешивания. Линейную усадку измеряли после выдержки образцов при температуре 1200°С в течение 24 часов. Теплопроводность определяли по ГОСТ 12170-76. Однородность структуры определяли по наличию макропор и расслоений при просмотре поверхности образца на бинокулярном оптическом микроскопе МБС-1 при 28-кратном увеличении. Прочность при сжатии определяли по ГОСТ 8462-85.

Пример 2. Получение цилиндрического керамического композиционного изделия ⌀50×60 мм.

Сырую заготовку цилиндрической формы, состоящую из волокна оксида кремния, пропитали связующим, состоящим из 93% азотнокислого алюминия, 4% полиэтиленоксида и 3% гидроксида аммония. После пропитки заготовку нагревали от 20 до 70°С в течение 4 часов, затем прессовали в газопроницаемой форме из пористой силикатной керамики при повышении температуры до 150°С и повышении давления от 2 до 6 МПа в течение 45 мин. Сушку изделия проводили при 150°С в течение 1 часа.

Пример 3. Получение прямоугольного керамического композиционного изделия размером 20×20×60 мм.

Сырую заготовку, состоящую из 70% алюмосиликатных волокон и 30% волокон оксида циркония, пропитали связующим, состоящим из 70% коллоидного оксида кремния, 27% крахмала и 3% гидроксида аммония. Прессование и сушку осуществляли по примеру 1.

Пример 4. Получение прямоугольного керамического композиционного изделия 20×20×60 мм.

Сырую волокнистую заготовку из волокон оксида алюминия пропитали связующим, состоящим из 53% оксида алюминия, 36% тетраэтоксисилана, 8% 10-ного раствора смеси поливинилового спирта и полиакриламида, 1% уротропина и 2% гидроксида аммония. Прессование и сушку осуществляли по примеру 1.

Пример 5 (по прототипу). Получение прямоугольного образца керамического композиционного изделия размером 400×100×10 мм, содержащего алюмосиликатные волокна и матрицу из оксида кремния.

Сырую заготовку, состоящую из алюмосиликатных волокон, пропитали связующим, состоящим из 98,2% коллоидного оксида кремния и 1,8% гелирующего агента, содержащего 1,8% ацетата аммония, 0,18% уксусной кислоты и 0,81% воды. Полученную сырую волокнистую заготовку, пропитанную связующим, поместили в форму и подвергли прессованию на прессе до конечной толщины, составляющей 30% от толщины исходной заготовки. Время прессования составило 40 мин. После этого проводили сушку заготовки при температуре 100°С в течение 10 мин.

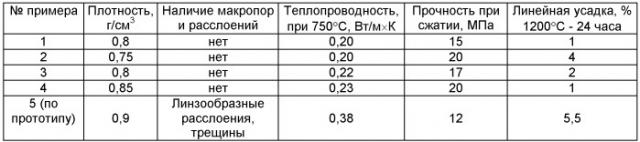

Свойства полученных образцов приведены в таблице.

Из таблицы видно, что предлагаемый способ позволяет получить более прочные изделия с пониженной теплопроводностью и линейной усадкой, сохранив на прежнем уровне их удельный вес. Изделие, полученное по способу-прототипу, содержало расслоения и трещины, вызванные усадкой в процессе гелирования в условиях замкнутого объема закрытой формы.

На фиг.1 представлена поверхность образца, полученного по предлагаемому способу. Поверхность однородна, не имеет дефектов.

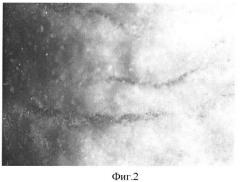

На фиг.2 представлена поверхность образца, полученного по примеру 5 (по прототипу). На поверхности видны дефекты структуры в виде расслоений.

Таким образом, предлагаемый способ получения керамического композиционного изделия позволит получать изделия для высокотемпературной легковесной теплоизоляции промышленных нагревательных печей и горячих частей газотурбинных энергетических установок с рабочей температурой до 1600°С. Керамическое композиционное изделие, полученное с использованием золь-гель технологии, обладает высокой однородностью структуры и хорошими прочностными и тепловыми свойствами.

1. Способ получения керамического композиционного изделия, включающий приготовление сырой волокнистой заготовки и пропитку ее связующим, содержащим неорганический оксид и гелирующий агент, с последующим прессованием и сушкой, отличающийся тем, что связующее дополнительно содержит водорастворимый полимер, способный образовывать совместные гели с неорганическими оксидами, прессование проводят в газопроницаемой форме при непрерывно возрастающем давлении, превышающем предел текучести влажного геля и давление паров растворителя, и при постоянном повышении температуры до завершения процесса усадки керамического композиционного изделия, причем давление прессования составляет от 2 до 6 МПа при температуре от 20 до 150°С.

2. Способ по п.1, отличающийся тем, что в качестве неорганического оксида используют коллоидный оксид кремния, оксид алюминия, и/или прекурсоры, выбранные из группы, содержащей оксихлорид алюминия, азотнокислый алюминий, полиэтоксисилоксаны, или их смесь.

3. Способ по п.1, отличающийся тем, что в качестве водорастворимого полимера в составе связующего используют поливиниловый спирт, полиакриламид, полиэтиленоксид, крахмал или их смесь.

4. Способ по п.1, отличающийся тем, что в качестве гелирующего агента используют гидроксид аммония и/или уротропин.

5. Способ по п.1, отличающийся тем, что в качестве газопроницаемой формы для прессования используют форму из пористого графита, пористой силикатной керамики или стекла.

6. Способ по п.1, отличающийся тем, что в качестве керамических волокон, составляющих волокнистую заготовку, используют волокна оксида алюминия, оксида кремния, муллита, алюмосиликатные и волокна оксида циркония или их смесь.