Формование раздувом полиэтиленовых полимеров

Иллюстрации

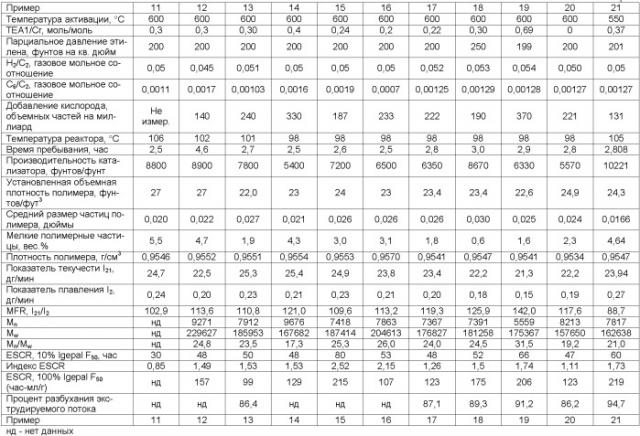

Показать всеИзобретение относится к этиленовым (со)полимерам и к непрерывным способам полимеризации в газовой фазе в псевдоожиженном слое для производства высокопрочного этиленового (со)полимера с высокой плотностью. Способ включает контактирование мономеров с частицами псевдоожиженного катализатора в газовой фазе в присутствии газообразного водорода. Мономеры состоят из этилена и, необязательно, по меньшей мере, одного не этиленового мономера. Контактирование проводят при парциальном давлении этилена не менее 689,5 кПа и температуре полимеризации не более 120°С. Этиленовый (со)полимер имеет плотность не менее 0,945 г/см3 и стойкость к растрескиванию под действием напряжения окружающей среды (индекс ESCR) не менее 1,0. Частицы катализатора получают при температуре активации не более 700°С и содержат диоксид кремния, хром и титан. В другом способе этиленовый (со)полимер имеет разбухание экструдированного потока от 80% до 100%. Технический результат - получение полимера с достаточно высокой стойкостью к растрескиванию под действием напряжения окружающей среды и подходящим разбуханием экструдированного потока с достижением высоких производительностей катализаторов при использовании газофазного способа в псевдоожиженном слое. 3 н. и 60 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Этот патент относится к полиэтиленовым полимерам и к непрерывным способам полимеризации в газовой фазе в псевдоожиженном слое для производства полиэтиленовых полимеров.

Предыдущий уровень техники

Производство полиэтиленовых полимеров в газовой фазе в псевдоожиженном слое было предметом больших усилий по разработке и расходов.

Одной из проблем применения газофазного способа в псевдоожиженном слое для образования полиэтиленовых полимеров является получение полимера с желаемыми свойствами, в частности свойствами, подходящими для целей формования раздувом, имея при этом высокую производительность и избегая производственных проблем, например, защитного покрытия и т.п. Таким образом, было бы желательно получить полимерный продукт с желаемыми свойствами, например, с достаточно высокой стойкостью к растрескиванию под действием напряжения окружающей среды (Environmental Stress Crack Resistance (ESCR)) и подходящим разбуханием экструдируемого потока, наряду с этим достигая высоких производительностей катализаторов при использовании газофазного способа в псевдоожиженном слое.

Патент США № 5166279 относится к способам сополимеризации этилена в газовой фазе, в которых образуются полиэтиленовые полимеры. Однако полагают, что способы, раскрытые в этом патенте, обеспечивают продукты с пониженным разбуханием экструдируемого потока в противоположность способу в данном описании, который обеспечивает полиэтиленовые полимеры с повышенным разбуханием экструдируемого потока. Также раскрываемые уровни ESCR являются низкими по отношению к плотностям полимеров. То есть индекс ESCR (описываемый ниже) составляет меньше 1,0. Кроме того, раскрываемые производительности катализаторов при низких температурах реактора являются низкими.

Способы полимеризации этилена в газовой фазе раскрыты в WO 01/77191, но не обсуждается ни ESCR, ни разбухание экструдируемого потока.

Другие источники ссылок включают патенты США №№ 2825721, 3622521, 3779712, 3970613, 4011382, 4517345, 4540755, 4543399, 4564660, 4588790, 4621952, 4803251, 4933149, 4994534, 5965675, 6482901 и 6627713; выложенную патентную заявку США № 2002/0042482; ЕР 0 562 203 А, ЕР 0 562 204 А, ЕР 0 562 205 А, ЕР 0 640 625 А, ЕР 0 870 773 А, ЕР 1 207 170 А, ЕР 1 240 212 А и ЕР 1 303 546 А; WO 2001/30871, WO 2002/40556, WO 2002/42341, WO 2004/060923 и WO 2004/094489; и JP 2004-091739.

Сущность изобретения

В настоящем описании раскрыты различные способы, включающие непрерывные способы полимеризации в газовой фазе в псевдоожиженном слое для производства высокопрочного полиэтиленового сополимера с высокой плотностью, включающие: контактирование мономеров, которые включают этилен и, необязательно, по меньшей мере, один не этиленовый мономер, с частицами псевдоожиженного катализатора в газовой фазе в присутствии газообразного водорода, при парциальном давлении этилена 100 футов на кв. дюйм или больше и температуре полимеризации 120°С или меньше с получением полиэтиленового сополимера, имеющего плотность 0,945 г/см3 или больше и индекс ESCR 1,0 или больше, в котором частицы катализатора получают при температуре активации 700°С или ниже и содержат диоксид кремния, хром и титан.

Также в настоящем описании раскрыты непрерывные способы полимеризации в газовой фазе в псевдоожиженном слое для производства высокопрочного полиэтиленового сополимера с высокой плотностью, включающие: контактирование мономеров, которые включают этилен и, необязательно, по меньшей мере, один не этиленовый мономер, с частицами псевдоожиженного катализатора в газовой фазе в присутствии газообразного водорода, при парциальном давлении этилена 100 футов на кв. дюйм или больше и температуре полимеризации 120°С или меньше с получением полиэтиленового сополимера, имеющего плотность 0,945 г/см2 или больше, индекс ESCR 1,0 или больше и разбухание экструдируемого потока от 80% до 100%, в котором частицы катализатора получают при температуре активации 700°С или меньше и содержат диоксид кремния, хром и титан.

Также в настоящем описании раскрыт непрерывный способ полимеризации в газовой фазе для производства высокопрочного полиэтиленового сополимера с высокой плотностью, включающий: контактирование мономеров, которые включают этилен и, необязательно, по меньшей мере, один не этиленовый олефин, с частицами псевдоожиженного катализатора в газовой фазе в реакторе с псевдоожиженным слоем в присутствии газообразного водорода, при парциальном давлении этилена 100 футов на кв. дюйм или больше и температуре полимеризации 120°С или меньше с получением полиэтиленового сополимера, имеющего плотность от 0,945 до 0,960 г/см3 и индекс ESCR 1,0 или больше, в котором:

(а) частицы катализатора включают подложку из диоксида кремния, которая является пористой и имеет площадь поверхности менее чем 400 м2/г.

(b) частицы катализатора получают взаимодействием подложки из диоксида кремния с соединением хрома в реакторе; повышением внутренней температуры реактора, содержащего высушенные частицы и сухой воздух, до конечной температуры активации 650°С или меньше; поддержанием температуры активации в течение периода от 4 до 8 часов с образованием частиц активированного катализатора; снижением внутренней температуры реактора, содержащего частицы активированного катализатора; удалением воздуха из реактора с использованием сухого азота; и

(с) полиэтиленовый полимер образуется при температуре полимеризации 120°С или меньше;

(d) полиэтиленовый полимер образуется с объемной плотностью 20 фунтов/фут3 или больше;

(e) полиэтиленовый полимер имеет индекс ESCR 1,0 или больше;

(f) полиэтиленовый полимер имеет плотность от 0,945 до 0,960 г/см3;

(g) полиэтиленовый полимер имеет молекулярно-массовое распределение от 15 до 30.

В любом из предыдущих вариантов осуществления катализатор в частицах катализатора или частицы катализатора могут состоять, главным образом, из диоксида кремния, хрома и титана.

В любом из предыдущих вариантов осуществления предшественник(и) катализатора в частицах катализатора или предшественник(и) частиц катализатора не контактирует(ют) с соединением алкилалюминия, таким как соединение триалкилалюминия, то есть триэтилалюминием, для образования катализатора частиц катализатора или частиц катализатора.

В любом из предыдущих вариантов осуществления катализатор в частицах катализатора или частицы катализатора не активируют сокатализатором, таким как соединение алкилалюминия, таким как соединение триалкилалюминия, то есть триэтилалюминием. Наоборот, в любом из предыдущих вариантов осуществления катализатор в частицах катализатора или частицы катализатора активируют нагреванием, как описано более подробно в данном описании.

Краткое описание чертежа

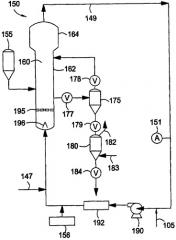

Чертеж представляет собой блок-схему способа производства полиэтиленового полимера.

Подробное описание изобретения

Далее последует подробное описание с целью позволить среднему специалисту в области производства полиэтилена осуществить и применить патентуемое изобретение без излишней экспериментальной работы. Различные используемые в описании термины определены ниже. В том случае, если используемый в формуле изобретения термин не определен ниже или где-нибудь еще в данном описании, предлагают его наиболее широкое значение, которое дают специалисты в данной области техники, которое основано на любом определении или применении термина в одной или нескольких печатных публикациях или выданных патентах, включая любые словарные определения.

В конкретных вариантах осуществления, некоторые из которых описаны ниже, полиэтиленовые полимеры получают особым способом полимеризации, в котором используют конкретные ингредиенты и условия обработки. Например, полиэтиленовый полимер, обладающий улучшенными свойствами (например, высоким сопротивлением растрескиванию под действием окружающей среды (ESCR) и желаемым разбуханием экструдируемого потока), можно получить прямым контактированием мономеров, которые включают этилен и другие сомономеры (например, гексен), в реакторе с псевдоожиженным слоем, в присутствии кислорода и водорода, при высоком парциальном давлении этилена (например, 100 футов на кв. дюйм и предпочтительно выше), используя температуру полимеризации (например, меньше 120°С, или меньше 118°С, или меньше 116°С, или меньше 115°С, или меньше 114°С, или меньше 113°С, или меньше 112°С, или меньше 111°С, или меньше 110°С, или меньше 109°С, или меньше 108°С, или меньше 107°С, или меньше 106°С, или меньше 105°С), с особым катализатором, который (а) включает титан совместно с небольшим количеством хрома (меньше 1,0 вес.% и предпочтительно меньше 0,50 вес.% или меньше), (b) поддерживается пористой частицей подложки, которая состоит, главным образом, из диоксида кремния, (c) имеет низкую площадь поверхности (менее чем 400 кв. метров на грамм) и (d) активируется особым способом, который включает тщательный контроль температуры активации, который включает использование температуры активации в пределах особого диапазона, например, больше 450°С, но меньше 700°С или 650°С, и предпочтительно в более узком диапазоне, как подробно описано ниже. Специалистам в данной области будет понятно, что по мере того, как все меньше и меньше сомономера (например, гексена) вводят в полимеризацию, то есть по мере того, как полимерный продукт приближается к гомополимеру, температура реакции будет, как правило, повышаться. Можно получить полиэтиленовый полимер, обладающий улучшенными свойствами, особенно полиэтилен, пригодный для целей формования раздувом. По меньшей мере, одним из улучшенных свойств является индекс ESCR, который существенно больше, чем в случае, когда не используют определенные элементы, как продемонстрировано в примерах ниже. Более того, полиэтиленовый полимер получают с высокой производительностью, например, 5000 фунтов на фунт и выше (то есть фунтов полимера на фунт катализатора).

По меньшей мере, одним из улучшений, предоставляемых описанным здесь способом, является получение полиэтилена, обладающего превосходящим ESCR при заданной плотности, предпочтительно плотности внутри любого из диапазонов, точно определенных в данном описании. Обычно признают, что значение ESCR будет, как правило, обратно пропорционально (хотя и не в линейной взаимосвязи) плотности, так что ESCR имеет тенденцию быть выше, в то время как плотность полимера уменьшается. По способу в данном описании, однако, высокого ESCR достигают даже там, где плотность полиэтиленового полимера относительно высокая. Таким образом, образование полимеров с более высокой плотностью приводит к меньшему снижению ESCR. Это улучшение характеристики ESCR можно описать индексом ESCR, параметром, определяемым ниже. Также по способу данного описания получаемые в результате полиэтиленовые полимеры обладают превосходящими уровнями разбухания экструдируемого потока. Например, увеличение ESCR имеет тенденцию понижать разбухание экструдируемого потока. В других способах разбухание экструдируемого потока полиэтиленового полимера часто страдает при определенных уровнях ESCR. Но по способу данного описания достижимо 80% разбухание экструдируемого потока и даже выше, например, 80% и выше, или 85% и выше, или 90% и выше, или 95% и выше, где желаемый верхний предел для разбухания экструдируемого потока составляет 100%.

Одной из особенностей успешного проведения способа является использование комбинации относительно низкой температуры активации для катализатора и относительно низкой температуры полимеризации. Важно, например, чтобы в способе использовали катализатор, полученный при определенной температуре активации. Было обнаружено, например, что использование температуры активации выше определенного уровня, например, выше чем приблизительно 650°С, или выше чем приблизительно 700°С, или выше чем приблизительно 750°С, может привести к катализатору, оказывающему пагубное влияние на полимер, получаемый способом в газовой фазе, например, приводя к полимеру с более узким молекулярно-массовым распределением, чем требуется, наряду с более низкими, чем требуется, значениями ESCR. С другой стороны, температура активации, которая является слишком низкой, например, ниже чем приблизительно 475°С, или ниже чем приблизительно 450°С, может привести к катализаторам с низкими производительностями. В определенных вариантах осуществления было обнаружено, что более низкая температура активации (ниже чем приблизительно 600°С), по-видимому, допускает более высокие температуры полимеризации при сохранении отличного ESCR и индекса ESCR. Но контролирование температуры активации катализатора не является необходимо достаточным, как продемонстрировано экспериментальными результатами ниже, и желательно реализовать и другие факторы, включая обеспечение определенных условий проведения способа, предпочтительно высоких парциальных давлений этилена и низких температур полимеризации. Как продемонстрировано примерами, существует верная комбинация различных факторов, которая приводит к наилучшим результатам.

Для того чтобы свести к минимуму количество стадий способа и сложность, выгодно, чтобы конечный продукт (то есть полиэтилен, обладающий желаемыми свойствами) был получен в результате прямого контактирования мономеров с частицами описанного здесь катализатора, например, в едином вертикальном реакторе, как показано на чертеже, в противоположность первоначальному контактированию мономеров с частицами катализатора в одном реакторе с образованием форполимера, затем перенесению этого форполимера в другой реактор для образования конечного полимера. Также вещество, которое входит в вертикальный реактор, предпочтительно испытывает уменьшение скорости, когда переходит из секции с небольшой площадью поперечного сечения в секцию с большой площадью поперечного сечения. Катализатор, который нанесен на подложку из пористого диоксида кремния, включает как титан, так и хром, и катализатор содержит малое количество хрома, например, ниже чем 1,0 вес.%, или ≤0,7 вес.%, или ≤0,5 вес.%, или ≤0,30 вес.%. Предпочтительно количество хрома составляет менее 1,0 вес.%. При объединении с другими факторами полимеризация, описываемая здесь, может с наименьшей вероятностью быть подвержена агломерации и налипанию пластом, когда частицы катализатора, которые находятся в непосредственном контакте с мономерами, насыщены такими низкими уровнями хрома, особенно менее чем 1,0 вес.% или менее чем 0,5 вес.%, или даже меньше.

В одном варианте осуществления катализатор получают, не только используя низкую температуру активации, но также в соответствии с контролируемой процедурой, проиллюстрированной следующим. Подходящее соединение хрома можно нанести на подходящую подложку, обычно в водном растворе. Подложку можно высушить для уменьшения содержания или удаления воды перед тем, как смешать вместе подложку, подходящее соединение титана и подходящую жидкость. Подложку можно высушить для удаления жидкости и нанести на подложку соединение титана. Затем подложку, содержащую соединения хрома и титана, можно нагреть в подходящем нагревательном реакторе, сначала в атмосфере азота при низких температурах, затем в содержащем кислород веществе (например, в воздухе или в чистом кислороде) при подходящей более высокой температуре в течение подходящего времени.

Также предпочтительно, чтобы полимеризацию проводили при высоком парциальном давлении этилена, например, при парциальном давлении этилена ≥100 фунтов на кв. дюйм, или ≥150 фунтов на кв. дюйм, или ≥200 фунтов на кв. дюйм, или ≥250 фунтов на кв. дюйм, или ≥300 фунтов на кв. дюйм. Более того, производительности ≥4000 фунтов/фунт, или ≥4500 фунтов/фунт, или ≥5000 фунтов/фунт, или ≥5500 фунтов/фунт, или ≥6000 фунтов/фунт, или ≥6500 фунтов/фунт, или ≥7000 фунтов/фунт являются предпочтительным аспектом описываемого здесь способа полимеризации в газовой фазе в системах с псевдоожиженным слоем, предпочтительно имеющего время пребывания ≥2 часов, или ≥2,5 часов, или ≥3 часов, или ≥3,5 часов при вышеупомянутом парциальном давлении этилена.

Более того, для того чтобы добиться получения полиэтилена с удовлетворительным ESCR, если используют сомономер, предпочтительными сомономерами являются 1-бутен, 1-гексен, или 1-октен, или их смеси.

Различные предпочтительные варианты осуществления способа, некоторые из которых сформулированы в некоторых пунктах формулы изобретения, включают (но не ограничиваются ими) следующие.

В одном или нескольких раскрытых здесь способах индекс ESCR полиэтиленового полимера может находиться на различных уровнях выше 1,0, например, 1,1 или выше; или 1,2 или выше; или 1,3 или выше; или 1,4 или выше; или 1,5 или выше; или 1,6 или выше; или 1,7 или выше; или 1,8 или выше; или 1,9 или выше; или 2,0 или выше; или 2,5 или выше; или 2,8 или выше, и такие уровни индекса ESCR можно объединить с любым из раскрываемых здесь измеренных уровней ESCR и плотности.

По меньшей мере, в одном предпочтительном варианте осуществления плотность полиэтиленового сополимера варьируется от 0,950 до 0,965 г/см3.

В одном или нескольких раскрытых здесь способах повышение внутренней температуры реактора, содержащего высушенные частицы, до конечной температуры активации, например, до 650°С (или до любой другой определенной здесь температуры активации) включает повышение внутренней температуры реактора, содержащего высушенные частицы, при скорости от 25 до 55°С в час до конечной температуры активации, и полиэтиленовый полимер образуется при любой описанной здесь температуре полимеризации, например при 100°С или ниже.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, процент разбухания экструдируемого потока (разбухание экструдируемого потока) полиэтиленового полимера может изменяться в диапазоне от 80% до 100%, таком как 80% или больше; или 85% или больше; или 90% или больше; или 95% или больше, все с предпочтительным верхним пределом 100%. Примерами диапазонов разбухания экструдируемого потока являются 81% и выше; или 83% и выше; или 85% и выше.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, нанесенные на подложку частицы катализатора получают, используя температуру активации 650°С или меньше; или менее чем 650°С; или 600°С или меньше; или 550°С или меньше; или 500°С или меньше.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, ESCR полиэтиленового полимера (10% Igepal) составляет 47 часов или больше; или ≥48 часов; или ≥50 часов; или ≥52 часов; или ≥54 часов; или ≥56 часов; или ≥58 часов; или ≥70 часов; или ≥80 часов; или ≥100 часов.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, хром в катализаторе присутствует в количестве менее чем 1,0 вес.%; или ≤0,7 вес.%; или ≤0,5 вес.%; или ≤0,3 вес.%.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, не этиленовыми мономерами являются 1-бутен, 1-гексен, или 1-октен, или их смеси.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, парциальное давление этилена составляет 100 фунтов на кв. дюйм этилена или больше; или 125 фунтов на кв. дюйм этилена или больше; или 150 фунтов на кв. дюйм этилена или больше; или 175 фунтов на кв. дюйм этилена или больше; или 200 фунтов на кв. дюйм этилена или больше; или 250 фунтов на кв. дюйм этилена или больше; или 300 фунтов на кв. дюйм этилена или больше.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, производительность катализатора составляет 4000 фунтов/фунт или больше; или ≥4500 фунтов/фунт; или ≥5000 фунтов/фунт; или ≥5500 фунтов/фунт; или ≥6000 фунтов/фунт; или ≥6500 фунтов/фунт.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, производительность катализатора составляет 4000 фунтов/фунт или больше (или любую из производительностей, указанных выше) при времени пребывания 2 часа или больше; или ≥2,5 часов; или ≥3 часов; или ≥3,5 часов; или ≥4 часов.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, мольное соотношение Н2/С2 в рециркулирующем газе составляет 0,01 или больше; или ≥0,015; или ≥0,02; или ≥0,03; или ≥0,05; или ≥0,10; или ≥0,15; или ≥0,20.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, мономеры направляют через один или несколько реакторов, которые включают, по меньшей мере, первую секцию, имеющую первый диаметр, и вторую секцию, имеющую второй диаметр, где второй диаметр больше, чем первый диаметр.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, кислород присутствует в диапазоне от 10 до 500 объемных частей на миллиард, основанных на скорости подачи этилена.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, площадь поверхности подложки катализатора составляет менее чем 400 кв. метров на грамм, или ≤380 кв. метров на грамм; или ≤360 кв. метров на грамм.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, полиэтиленовый полимер образуется с объемной плотностью 20 фунтов/фут3 или больше; или ≥23 фунта/фут3; или ≥25 фунтов/фут3; или ≥27 фунтов/фут3.

В одном или нескольких способах, раскрытых выше или где-либо еще в данном описании, полимеризацию проводят в присутствии триалкилалюминия, такого как триэтилалюминий (ТЕАl).

Получение катализатора

Некоторые пункты формулы изобретения относятся к катализатору, который включает хром и титан. Катализаторы, содержащие хром и титан, пригодные для получения полиэтиленового полимера по данному описанию, показаны на примере катализаторов, описанных в патенте США 4011382, за исключением фторида, не используемого здесь в определенных вариантах осуществления. Текст того патента, упоминающего катализаторы и полимеризацию в газовой фазе, введен в данное описание в качестве ссылки, за исключением того, что для описываемых здесь катализаторов фторид не требуется.

Предпочтительным катализатором для данного изобретения является оксид хрома (CrO3) - основной катализатор, который, как правило, может быть образован путем нанесения подходящего соединения хрома и подходящего соединения титана на подложку, а затем активирования полученной композиции нагреванием в веществе, содержащем кислород (например, в воздухе или в чистом кислороде), при подходящей температуре в течение подходящего времени (описано ниже).

Соединение хрома и соединение титана можно нанести на подложку из их растворов и в таких количествах, чтобы обеспечить, после стадии активирования, желаемые уровни Cr и Ti в катализаторе. После того как соединение наносят на подложку и его активируют, это приводит к порошкообразному сыпучему гранулированному материалу.

Порядок добавления соединения хрома и соединения титана к подложке не является критическим, однако предпочтительно, чтобы все компоненты добавляли перед активированием композитного катализатора, а также чтобы подложку высушивали для снижения содержания или удаления воды перед тем, как к ней добавляли соединение титана.

После активации катализатор на подложке предпочтительно содержит, в расчете на общую массу подложки и хрома, и титана на ней, (а) приблизительно от 0,1 до 1,5, предпочтительно приблизительно от 0,2 до 1,0 и наиболее предпочтительно от 0,3 до 0,7 вес.% Cr; и (b) приблизительно от 1,5 до 9,0 и предпочтительно приблизительно от 3,0 до 5,0 вес.% титана.

Соединения хрома. Подходящие соединения хрома включают CrO3 или любое соединение хрома, которое сгорает до CrO3 в применяемых условиях активации. По меньшей мере, часть хрома в нанесенном на подложку активированном катализаторе должна находиться в шестивалентном состоянии. Соединения хрома иные, чем CrO3, раскрыты в патентах США №№ 2825721 и 3622521 (раскрытие этих патентов введено в данное описание по ссылке) и включают ацетилацетонат хрома, нитрат хрома, ацетат хрома, хлорид хрома, сульфат хрома и хромат аммония. Водорастворимые соединения хрома, такие как CrO3 и ацетат хрома, являются предпочтительными соединениями для нанесения соединения хрома на подложку из раствора. Соединения хрома, растворимые в органических растворителях, также можно использовать.

Соединения титана. Любое подходящее соединение титана можно использовать, включая особенно те, которые сгорают до TiO2 в применяемых условиях активации, и включая те, которые раскрыты в патенте США № 3622521 (введенного в данное описание в качестве ссылки) и патентной заявке Нидерландов 72-10881. Эти соединения включают те, которые имеют структуры (R')nTi(OR')m и (RO)mTi(OR')n, где m равно 1, 2, 3 или 4; n равно 0, 1, 2 или 3 и m+n=4, и где R представляет собой C1-C12 алкильную, арильную или циклоарильную группу и их комбинацию и т.п., где R' означает R, циклопентадиенил и C2-C12 алкенильные группы. Эти соединения также включают те, которые имеют структуры TiX4, где X представляет собой хлор, бром, фтор или йод. Соответственно, подходящие соединения титана включают тетрахлорид титана, тетраизопропоксид титана и тетрабутоксид титана. Соединения титана легче наносить на подложку из их раствора в углеводородном растворителе. Титан (как элемент Ti) присутствует в катализаторе по отношению к Cr (как элементу Cr) в мольном соотношении приблизительно от 1 до 100, предпочтительно приблизительно от 4 до 18.

Подложки из диоксида кремния. Подложки из неорганических оксидов, предпочтительно диоксида кремния, применяют в качестве подложек для катализаторов. Неорганические оксиды представляют собой необходимые пористые материалы, например, те, площадь поверхности которых составляет менее чем 400 кв. метров на грамм, или менее чем 380 кв. метров на грамм, или менее чем 360 кв. метров на грамм. Неорганические оксиды имеют размер частиц, изменяющийся от 10 до 200 микрон в одном варианте осуществления изобретения и предпочтительно от 10 до 90 микрон. Хотя диоксид кремния является предпочтительным неорганическим оксидом, полагают, что в определенных ситуациях неорганические оксиды также могут представлять собой (или включать) окись алюминия, двуокись тория, двуокись циркония и другие сопоставимые неорганические оксиды, а также смеси таких оксидов.

Хотя подложку любого класса качества можно применять для использования с хромом, одним из предпочтительных диоксидов кремния является W.R. Grace's класса 955 или любой другой диоксид кремния, имеющий площадь поверхности приблизительно 300 кв. метров на грамм, объем пор приблизительно 1,75 см3 на грамм и средний размер частиц приблизительно 40 микрон. Подходящий диоксид кремния, содержащий хром, имеет приблизительно 0,5 вес.% хрома при площади поверхности приблизительно 300 кв. метров на грамм, объеме пор приблизительно 1,45 см3 на грамм и среднем размере частиц приблизительно 40 микрон (например, W.R. Grace's класса 957HS).

При использовании подложек класса 955 или 957HS температура активации выше определенного уровня, например приблизительно 700°С, может приводить к катализатору, который вырабатывает полимер с более узкими молекулярно-массовыми распределениями, наряду с низкими значениями ESCR.

Высушивание. Подложки для катализаторов, содержащие нанесенный на них хром, предпочтительно высушивают для уменьшения содержания или удаления воды, перед тем как их приводят в контакт с соединением титана. Это можно сделать путем нагревания обычным способом, или же иным образом высушивая подложку катализатора сухим инертным газом (например, азотом), или сухим воздухом перед использованием. Как правило, предпочтительной температурой высушивания является температура от 140 до 300°С, и предпочтительное время высушивания составляет приблизительно от 2 до 4 часов, где высушивание можно проводить путем пропускания потока азота через подложку катализатора.

Активация. Температура активации катализатора может составлять 700°С или ниже, но для лучшей эксплуатационной характеристики находится предпочтительно внутри диапазона с верхней границей (то есть менее чем или равно) приблизительно 650°С, или 600°С, или 550°С, или 500°С, с нижней границей (то есть более чем или равно) приблизительно 350°С, или 400°С, или 450°С, где диапазон можно выбрать, используя любую из комбинаций верхних и нижних границ. Время активации катализатора при или вблизи от температуры активации находится в диапазоне, имеющем верхнюю границу 10 часов, или 8 часов, или 7 часов, или 6 часов, с нижней границей 1 час, или 2 часа, или 3 часа, или 4 часа. Дополнительные требования к времени активации будут изложены ниже. Однако было обнаружено, что неожиданно полиэтилен, обладающий лучшими свойствами, можно получить, когда используют особый диапазон температуры активации катализатора в комбинации с особым диапазоном температуры полимеризации в газовой фазе, например, ниже 750°С, или 700°С, или 650°С, или 600°С. Комбинация температуры активации приблизительно 600°С (+/-100°С) и времени активации приблизительно 6 часов (+/-30 минут) является наиболее предпочтительной, хотя аналогичные комбинации, основанные на вышеуказанных температурах и временах, также являются полезными.

Полимеризация

Со ссылкой на чертеж иллюстративная полимеризационная секция 150 может включать реактор 160, связанный каналами для движения жидкостей с одним или несколькими приемными резервуарами 175 (показан только один), уравнительными резервуарами 180 (показан только один) и циклическими компрессорами 190 (показан только один). Полимеризационная секция 150 может также включать более чем один реактор 160, соединенный последовательно, параллельно или установленный независимо от других реакторов, причем каждый реактор имеет свои собственные связанные с ним резервуары 175, 180 и компрессоры 190 или, альтернативно, использует совместно один или несколько связанных с ними резервуаров 175, 180 и компрессоров 190. Для простоты и легкости описания варианты осуществления изобретения будут далее описаны в контексте одной последовательности реактора.

В одном или нескольких вариантах осуществления реактор 160 может включать реакционную зону 162, связанную каналом для движения жидкости с зоной 164 уменьшения скорости. Реакционная зона 162 может включать слой из частиц растущего полимера, образованных частиц полимера и частиц катализатора, псевдоожиженных непрерывным потоком полимеризуемых и модифицирующих газообразных компонентов в виде свежей порции сырья и потока, циркулирующего через реакционную зону 162.

Как показано на чертеже, питающий поток 105 можно направить на вход в циклическую линию перед нагнетателем, но можно также поместить в любое место в системе полимеризации, включая реактор с псевдоожиженным слоем, расширенную секцию или циклическую линию до или после резервуара для охлаждения, как представлено для альтернативного расположения питающего потока 147.

Термин «питающий поток», как использовано в данном описании, относится к сырью либо в газообразной фазе, либо в жидкой фазе, используемому в полимеризационном способе производства полимерного продукта. Например, питающий поток может представлять собой любой олефиновый мономер, включая замещенные и незамещенные алкены, имеющие от двух до 12 атомов углерода, такие как этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, стирол и их производные. Питающий поток также включает не олефиновый газ, такой как азот и водород. Исходные вещества можно вводить в реактор во многих и различных участках. Например, мономеры можно вводить в зону полимеризации различными способами, включая прямое закачивание в слой через патрубок (не показан). Питающий поток может дополнительно включать один или несколько нереакционно-способных алканов, которые могут конденсироваться в процессе полимеризации для удаления теплоты реакции. Иллюстративные нереакционно-способные алканы включают, но не ограничиваются ими, пропан, бутан, изобутан, пентан, изопентан, гексан, их изомеры и их производные.

В целях полимеризации с катализатором типа оксида хрома, газовое мольное отношение водорода к этилену в реакторе обычно находится в диапазоне от 0 до 0,5, более типично в диапазоне от 0,01 до 0,4 и наиболее типично в диапазоне от 0,03 до 0,3. Предпочтительные варианты осуществления включают добавление газообразного водорода. Использование водорода оказывает влияние на молекулярную массу полимера и ее распределение и, в конечном счете, влияет на свойства полимера.

Псевдоожиженный слой имеет общий внешний вид плотной массы отдельно движущихся частиц, которая создается газом, диффундирующим через слой. Перепад давлений в слое равен или немного выше, чем масса слоя, деленная на площадь поперечного сечения. Он, таким образом, зависит от геометрии реактора. Для поддержания жизнеспособного псевдоожиженного слоя в реакционной зоне 162 приведенная скорость газа через слой должна превышать минимальный поток, требуемый для получения псевдоожиженного слоя. Предпочтительно, приведенная скорость газа равна, по меньшей мере, двукратной минимальной скорости потока. Обычно приведенная скорость газа не превышает 5,0 футов в секунду, и обычно не более чем 2,5 футов в секунду оказывается достаточным.

Как правило, отношение высоты к диаметру реакционной зоны 162 может варьироваться в диапазоне приблизительно от 2:1 до приблизительно 5:1. Диапазон может, конечно, изменяться до больших или меньших отношений и зависеть от желаемой производственной мощности. Площадь поперечного сечения зоны 164 уменьшения скорости обычно приблизительно в 2-3 раза превышает площадь поперечного сечения реакционной зоны 162.

Зона 164 уменьшения скорости имеет больший внутренний диаметр, чем реакционная зона 162. Как означает название, зона 164 уменьшения скорости снижает скорость газа из-за увеличения площади поперечного сечения. Это уменьшение скорости газа осаждает частицы, увлеченные потоком, в слой, давая возможность преимущественно только газу течь через реактор 160. Газ, выходящий через верх реактора 160, представляет собой поток 149 рециркулирующего газа.

Рециркулирующий поток 149 сжимают в компрессоре 190 и затем пропускают через зону теплообмена, где удаляют теплоту, прежде чем его возвращают в слой. Зона теплообмена обычно представляет собой теплообменник 192, который может быть горизонтального или вертикального типа. По желанию можно использовать несколько теплообменников для поэтапного снижения температуры циклического потока газа. Также возможно расположить компрессор ниже по течению от теплообменника или на промежутке между несколькими теплообменниками. После охлаждения рециркулирующий поток возвращают в реактор 160. Охлажденный рециркулирующий поток поглощает теплоту реакции, производимую реакцией полимеризации.

Предпочтительно, рециркулирующий поток возвращают в реактор 160 и в псевдоожиженный слой посредством газораспределительной тарелки 195. Газовый отражатель 196 предпочтительно устанавливают на входном отверстии в реактор для предотвращения оседания и агломерации в массив содержащихся в нем частиц полимера и для предотвращения скопления жидкости на дне реактора, а также чтобы способствовать легкому переходу между процессами, которые содержат жидкость в циклическом потоке газа, и процессами, которые ее не содержат, и наоборот. Иллюстративные отражатели, пригодные для этих целей, описаны в патентах США №№ 4933149 и 6627713.

Композицию предшественника активации, содержащую или не содержащую модификатор из алкилалюминия (здесь и далее в собирательном значении упоминаемый как катализатор), предпочтительно хранят для эксплуатации в резервуаре 155 для катализатора под покровным газом, который является инертным по отношению к хранимому материалу, таким как азот или аргон. Предпочтительно, резервуар 155 для катализатора снабжен подающим механизмом для непрерывной загрузки катализатора в реактор 160. Иллюстративный резервуар для катализатора показан и описан, например, в патенте США № 3779712. Газ, который является инертным по отношению к катализатору, такой как азот или аргон, предпочтительно используют для введения катализатора в слой. Предпочтительно, газ-носитель является тем же самым, что и покровный газ, используемый для хранения катализатора в резервуаре 155 для катализатора. В одном варианте осуществления катализатор представляет собой сухой