Способ каталитического крекинга углеводородного сырья и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки углеводородного сырья и может быть использовано для увеличения выработки моторных топлив. Изобретение касается способа каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов, включающий предварительное и дополнительное диспергирование жидкого сырья водяным паром и распыление его в восходящий поток регенерированного катализатора через щелевые отверстия, контактирование распыленного сырья и катализатора в прямоточном реакторе, отделение продуктов каталитического крекинга от отработанного катализатора в циклонных сепараторах, размещенных в сепарационной зоне, подачу отработанного катализатора в отпарную зону и отделение от него увлеченных углеводородов путем обработки водяным паром, причем предварительное диспергирование жидкого сырья осуществляют путем обработки в зоне смешения потока сырья, подаваемого из сырьевой линии соосно зоне смешения, высокоскоростными струями водяного пара, подаваемыми из кольцевого пространства вокруг зоны смешения радиально к центру поперечного сечения потока сырья, при этом поток сырья из сырьевой линии подают в зону смешения по расширяющемуся коническому каналу с углом расширения 24-55°, со средней линейной скоростью на входе в зону смешения 1,9-4,2 м/с, отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,2-0,6. Изобретение также касается устройства для осуществления каталитического крекинга углеводородного сырья. Технический результат - улучшение селективности процесса по образованию кокса и сухого газа, увеличение выхода бензина. 2 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области нефтепереработки, в частности к способу каталитического крекинга углеводородного сырья и устройству для его осуществления.

Известен способ каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов [патент США №4434049], включающий предварительное диспергирование жидкого сырья водяным паром и распыление его в восходящий поток регенерированного катализатора через сопловые отверстия, контактирование распыленного сырья и катализатора в прямоточном реакторе, отделение продуктов каталитического крекинга от отработанного катализатора в циклонных сепараторах, размещенных в сепарационной зоне, подачу отработанного катализатора в отпарную зону и отделение от него увлеченных углеводородов путем обработки водяным паром.

Предварительное диспергирование жидкого сырья осуществляют в потоке водяного пара при ударном дроблении высокоскоростной струи жидкого сырья о поверхность, расположенную перпендикулярно струе. Для формирования высокоскоростной струи создают высокий перепад давления в отверстии, из которого истекает поток жидкого сырья.

Недостатками способа являются слияние образованных при ударном дроблении мелких капель сырья в более крупные и расслоение потоков сырья и водяного пара из-за длительного времени пребывания паросырьевого потока в зоне смешения форсунки и высокий перепад давления, затрачиваемый на создание высокоскоростной струи жидкого сырья. Применение этого способа не позволяет получить мелкие капли сырья при его распылении в восходящий поток регенерированного катализатора. В результате увеличивается время испарения сырья, что приводит к ухудшению селективности процесса по образованию кокса и сухого газа, сокращению выхода целевых продуктов, а также обусловливает высокое давление на выкиде сырьевых насосов и, как следствие, повышенный расход электроэнергии.

Известен способ каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов [патент США №6179997], включающий предварительное диспергирование жидкого сырья водяным паром и распыление его в восходящий поток регенерированного катализатора через щелевые отверстия, контактирование распыленного сырья и катализатора в прямоточном реакторе, отделение продуктов каталитического крекинга от отработанного катализатора в циклонных сепараторах, размещенных в сепарационной зоне, подачу отработанного катализатора в отпарную зону и отделение от него увлеченных углеводородов путем обработки водяным паром.

Предварительное диспергирование жидкого сырья осуществляют в зоне смешения путем обработки потока сырья, подаваемого из сырьевой линии соосно зоне смешения, высокоскоростными струями водяного пара, подаваемыми в направлении перемещения потока сырья.

Недостатками этого способа являются низкая эффективность дробления сырья на капли под воздействием высокоскоростных струй водяного пара, подаваемых в направлении перемещения потока сырья, и расслоение потоков сырья и водяного пара из-за длительного времени пребывания паросырьевого потока в зоне смешения форсунки. В результате применения этого способа образуются крупные капли сырья при его распылении в восходящий поток регенерированного катализатора, что приводит к увеличению времени испарения сырья, ухудшению селективности процесса по образованию кокса и сухого газа, сокращению выхода целевых продуктов.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов [патент США №5306418], включающий предварительное и дополнительное диспергирование жидкого сырья водяным паром и распыление его в восходящий поток регенерированного катализатора через щелевые отверстия, контактирование распыленного сырья и катализатора в прямоточном реакторе, отделение продуктов каталитического крекинга от отработанного катализатора в циклонных сепараторах, размещенных в сепарационной зоне, подачу отработанного катализатора в отпарную зону и отделение от него увлеченных углеводородов путем обработки водяным паром, причем предварительное диспергирование жидкого сырья осуществляют путем обработки в зоне смешения потока сырья, подаваемого из сырьевой линии соосно зоне смешения, высокоскоростными струями водяного пара, подаваемыми из кольцевого пространства вокруг зоны смешения радиально к центру поперечного сечения потока сырья.

Наиболее близким к заявляемому устройству по технической сущности и достигаемому результату является устройство для осуществления каталитического крекинга углеводородного сырья [патент США №5289976], включающее прямоточный реактор, снабженный радиальными форсунками для ввода сырья и средствами для ввода водяного пара и регенерированного катализатора, сепарационную камеру, соединенную с прямоточным реактором и снабженную циклонными сепараторами для отделения продуктов каталитического крекинга от отработанного катализатора, отпарную камеру, соединенную с сепарационной камерой и расположенную ниже нее, снабженную средствами для ввода водяного пара и вывода отработанного катализатора, причем радиальные форсунки равномерно размещены по периметру прямоточного реактора в нижней его части и выполнены из последовательно соединенных камеры предварительного диспергирования, камеры дополнительного диспергирования и наконечника с щелевым отверстием, камера предварительного диспергирования включает сырьевой патрубок, камеру подвода водяного пара и камеру смешения, установленную соосно сырьевому патрубку на его конце внутри камеры подвода водяного пара и снабженную несколькими рядами радиально ориентированных отверстий.

Обработка потока сырья на стадии предварительного диспергирования высокоскоростными струями водяного пара, направленными радиально к центру его поперечного сечения, обеспечивает повышение эффективности диспергирования сырья. Осуществление последующих стадий дополнительного диспергирования сырья и распыления его в восходящий поток регенерированного катализатора через щелевые отверстия позволяет предотвратить слияние образованных капель и расслоение паросырьевого потока, получить в распыленном сырье капли небольшого среднего размера и благодаря этому сократить время испарения сырья и повысить эффективность его контактирования с катализатором.

Выполнение камеры предварительного диспергирования из сырьевого патрубка, камеры подвода водяного пара и камеры смешения, установленной соосно сырьевому патрубку на его конце внутри камеры подвода водяного пара и снабженной несколькими рядами радиально ориентированных отверстий, обеспечивает повышение эффективности диспергирования сырья. Последовательное соединение камеры предварительного диспергирования, камеры дополнительного диспергирования и наконечника с щелевым отверстием в радиальных форсунках позволяет получить в распыленном сырье капли небольшого среднего размера и благодаря этому сократить время испарения сырья и повысить эффективность его контактирования с катализатором.

Недостаток известного способа заключается в следующем. Согласно способу линейные скорости потока жидкого сырья в сырьевой линии и в зоне смешения одинаковы. Поток сырья на входе в зону смешения распределяется практически равномерно по ее поперечному сечению. Вследствие ограничения диаметра сырьевой линии из-за ее размещения внутри компактной зоны предварительного диспергирования поток сырья подают по этой линии с повышенной линейной скоростью. Соответственно, линейная скорость сырья в пристенной области зоны смешения также является повышенной, что способствует диссипации высокоскоростных струй водяного пара, истекающих из отверстий в цилиндрической стенке зоны смешения и несформированных в достаточной степени в ее пристенной области. В результате кинетическая энергия струй водяного пара снижается по мере их проникновения вглубь потока, что обусловливает более интенсивное дробление сырья в периферийной части потока, чем в центральной его части. Это приводит к неоднородному диспергированию сырья с образованием более мелких капель в периферийной части и более крупных капель в центральной части паросырьевого потока, выводимого из зоны смешения.

Для компенсации этого недостатка в известном способе осуществляют дополнительное диспергирование сырья путем дробления преимущественно центральной части паросырьевого потока при ударе о торцевую поверхность цилиндрического отражателя, расположенного соосно зоне смешения, с последующим выводом потока в кольцевую расширенную зону. Однако линейная скорость паросырьевого потока на выходе из зоны смешения недостаточна для его эффективного ударного дробления о поверхность, поскольку для создания требуемой скорости потока его необходимо пропускать через сопловое отверстие с размером, существенно меньшим, чем поперечное сечение зоны смешения.

Таким образом, неоднородное диспергирование сырья, полученное на стадии предварительного диспергирования, сохраняется и на стадиях дополнительного диспергирования и распыления сырья в восходящий поток регенерированного катализатора, что обусловливает присутствие крупных капель (крупнее 200 мкм) в распыленном сырье, характеризующихся продолжительным временем испарения. Это приводит к повышению вклада нежелательных реакций термического крекинга, протекающих при жидкофазном состоянии сырья, и, как следствие, к ухудшению селективности процесса по образованию кокса и сухого газа, снижению выхода целевых продуктов.

Недостаток известного устройства заключается в том, что сырьевой патрубок и установленная на его конце камера смешения, размещенные внутри компактной камеры предварительного диспергирования, имеют одинаковый сравнительно небольшой диаметр. Вследствие этого линейная скорость потока сырья как в сырьевом патрубке, так и по всему поперечному сечению камеры смешения, включая ее пристенную область, является повышенной, что способствует диссипации высокоскоростных струй водяного пара на выходе из отверстий в цилиндрической стенке камеры смешения. В результате кинетическая энергия струй водяного пара снижается по мере их проникновения вглубь потока, что приводит к неоднородному диспергированию сырья с образованием мелких капель в периферийной части и крупных капель в центральной части паросырьевого потока на выходе из камеры смешения.

Неоднородное диспергирование сырья, полученное в камере предварительного диспергирования, сохраняется на выходе из камеры дополнительного диспергирования и наконечника с щелевым отверстием, что обусловливает присутствие в распыленном сырье крупных капель, вызывающих ухудшение селективности процесса по образованию кокса и сухого газа и снижение выхода бензина.

Целью изобретения является улучшение селективности процесса по образованию кокса и сухого газа и увеличение выхода целевых продуктов за счет обеспечения более однородного и тонкого диспергирования сырья.

Поставленная цель достигается предлагаемым способом каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов, включающим предварительное и дополнительное диспергирование жидкого сырья водяным паром и распыление его в восходящий поток регенерированного катализатора через щелевые отверстия, контактирование распыленного сырья и катализатора в прямоточном реакторе, отделение продуктов каталитического крекинга от отработанного катализатора в циклонных сепараторах, размещенных в сепарационной зоне, подачу отработанного катализатора в отпарную зону и отделение от него увлеченных углеводородов путем обработки водяным паром, причем предварительное диспергирование жидкого сырья осуществляют путем обработки в зоне смешения потока сырья, подаваемого из сырьевой линии соосно зоне смешения, высокоскоростными струями водяного пара, подаваемыми из кольцевого пространства вокруг зоны смешения радиально к центру поперечного сечения потока сырья. Согласно изобретению поток сырья из сырьевой линии подают в зону смешения по расширяющемуся коническому каналу с углом расширения 24-55° со средней линейной скоростью на входе в зону смешения 1,9-4,2 м/с, отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,2-0,6.

Поставленная цель достигается также предлагаемым устройством для осуществления каталитического крекинга углеводородного сырья, включающим прямоточный реактор, снабженный радиальными форсунками для ввода сырья и средствами для ввода водяного пара и регенерированного катализатора, сепарационную камеру, соединенную с прямоточным реактором и снабженную циклонными сепараторами для отделения продуктов каталитического крекинга от отработанного катализатора, отпарную камеру, соединенную с сепарационной камерой и расположенную ниже нее, снабженную средствами для ввода водяного пара и вывода отработанного катализатора, причем радиальные форсунки равномерно размещены по периметру прямоточного реактора в нижней его части и выполнены из последовательно соединенных камеры предварительного диспергирования, камеры дополнительного диспергирования и наконечника с щелевым отверстием, камера предварительного диспергирования включает сырьевой патрубок, камеру подвода водяного пара и камеру смешения, установленную соосно сырьевому патрубку внутри камеры подвода водяного пара и снабженную несколькими рядами радиально ориентированных отверстий. Согласно изобретению сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 24-55°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 1,3-2,2.

Существенным отличием предлагаемого способа является то, что поток сырья из сырьевой линии подают в зону смешения по расширяющемуся коническому каналу с углом расширения 24-55° со средней линейной скоростью на входе в зону смешения 1,9-4,2 м/с, отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,2-0,6. Существенным отличием предлагаемого устройства является то, что сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 24-55°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 1,3-2,2.

Указанные отличия позволяют обеспечить более однородное и тонкое диспергирование сырья и благодаря этому улучшить селективность процесса по образованию кокса и сухого газа и увеличить выход целевых продуктов.

Сущность предлагаемого изобретения заключается в следующем. Предварительное диспергирование жидкого сырья осуществляют путем обработки в зоне смешения потока сырья, подаваемого из сырьевой линии соосно зоне смешения, высокоскоростными струями водяного пара, подаваемыми из кольцевого пространства вокруг зоны смешения радиально к центру поперечного сечения потока сырья, что обеспечивает повышение эффективности диспергирования сырья за счет взаимного дробления капель во встречных радиально ориентированных струях. Поток сырья из сырьевой линии подают в зону смешения по расширяющемуся коническому каналу с углом расширения 24-55°, со средней линейной скоростью на входе в зону смешения 1,9-4,2 м/с, отношение средней линейной скорости потока сырья в зоне смешения к линейной скорости потока в сырьевой линии составляет 0,2-0,6.

При вышеописанных условиях происходит отрыв потока жидкого сырья от стенок расширяющегося конического канала с резким падением его линейной скорости в пристенной области непосредственно на входе в зону смешения, что существенно снижает диссипацию высокоскоростных струй водяного пара в пристенной области под воздействием потока сырья и способствует их формированию с аккумулированием максимальной кинетической энергии. Одновременно при этих условиях исключается обратная циркуляция оторванного от стенок потока сырья в пристенной области. Благодаря этому кинетическая энергия струй водяного пара по мере их проникновения в поток жидкого сырья изменяется незначительно, что обеспечивает однородное и тонкое диспергирование сырья по всему поперечному сечению потока в зоне смешения, исключая тем самым образование крупных капель в центральной его части. Дополнительное диспергирование сырья проводят в сопле Вентури, что позволяет измельчить образованные на стадии предварительного диспергирования капли и предотвратить расслоение паросырьевого потока. Окончательное распыление сырья в восходящий поток регенерированного катализатора осуществляют через щелевые отверстия, что способствует получению в распыленном сырье близких по размеру капель минимального среднего диаметра. В результате достигается более быстрое испарение сырья в прямоточном реакторе, что позволяет свести к минимуму вклад нежелательных жидкофазных реакций термического крекинга и благодаря этому улучшить селективность процесса по образованию кокса и сухого газа, увеличить выход целевых продуктов.

Оборудование форсунок для ввода сырья камерой предварительного диспергирования, включающей сырьевой патрубок, камеру подвода водяного пара и камеру смешения, установленную соосно сырьевому патрубку внутри камеры подвода водяного пара и снабженную несколькими рядами радиально ориентированных отверстий, обеспечивает повышение эффективности диспергирования сырья за счет взаимного дробления капель во встречных высокоскоростных струях водяного пара. Соединение сырьевого патрубка с камерой смешения посредством конического диффузора с углом расширения 24-55° при отношении диаметра камеры смешения к диаметру сырьевого патрубка 1,3-2,2 обеспечивает условия для отрыва потока жидкого сырья от стенок конического диффузора с резким падением линейной скорости потока в пристенной области на входе в камеру смешения. Низкая скорость потока жидкого сырья в пристенной области камеры смешения существенно снижает диссипацию высокоскоростных струй водяного пара на выходе из отверстий в ее цилиндрической стенке и способствует их формированию с аккумулированием максимальной кинетической энергии. Одновременно такая конструкция камеры предварительного диспергирования исключает обратную циркуляцию оторванного от стенок потока сырья в пристенной области. В результате обеспечивается однородное и тонкое диспергирование сырья с образованием близких по размеру сравнительно мелких капель сырья во всем объеме камеры смешения.

Установка после камеры предварительного диспергирования камеры дополнительного диспергирования, выполненной в виде трубы Вентури, позволяет измельчить образованные капли и предотвратить расслоение паросырьевого потока. Установка наконечника форсунки с щелевым отверстием способствует получению в распыленном сырье близких по размеру капель минимального среднего диаметра. Однородное и тонкое диспергирование сырья в прямоточном реакторе обеспечивает быстрое испарение всех его компонентов, что позволяет улучшить селективность процесса по образованию кокса и сухого газа и увеличить выход бензина.

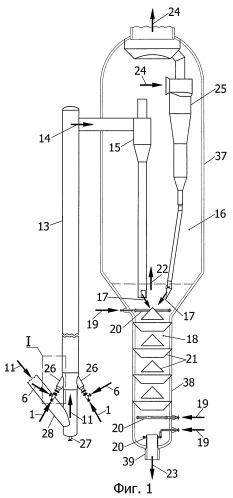

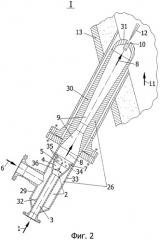

Способ каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе осуществляют следующим образом. Согласно фиг.1, 2 углеводородное сырье 1 направляют в зону предварительного диспергирования 2, где из сырьевой линии 3 его подают по расширяющемуся коническому каналу 4 с углом расширения α, равным 24-55°, в зону смешения 5 соосно ей со средней линейной скоростью на входе в зону смешения 1,9-4,2 м/с, причем отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,2-0,6. При этих условиях имеет место отрыв потока жидкого сырья от стенок расширяющегося конического канала на его конце с резким снижением линейной скорости потока в пристенной области на входе в зону смешения.

Водяной пар 6 направляют в кольцевое пространство 7 вокруг зоны смешения, откуда подают в виде высокоскоростных струй радиально к центру поперечного сечения потока сырья. Низкая скорость потока жидкого сырья в пристенной области на входе в зону смешения существенно ограничивает диссипацию высокоскоростных струй водяного пара в пристенной области под воздействием потока жидкости и способствует их формированию с аккумулированием максимальной кинетической энергии, что обеспечивает однородное и тонкое диспергирование сырья.

Из зоны смешения паросырьевой поток 8 направляют в сопло Вентури 9 для дополнительного диспергирования, обеспечивая тем самым измельчение образованных капель сырья и предотвращение расслоения паросырьевого потока. Далее паросырьевой поток подают в щелевое отверстие 10, через которое его распыливают в восходящий поток регенерированного катализатора 11 с формированием плоского веерообразного факела 12, способствующего более равномерному распределению сырья. Трехстадийное диспергирование сырья согласно предлагаемому способу обеспечивает получение в распыленном сырье близких по размеру капель минимального среднего диаметра.

Распыленное сырье и катализатор контактируют в прямоточном реакторе 13 с образованием парообразных продуктов 14 в результате протекания реакций каталитического крекинга. Парообразные продукты отделяют на выходе из прямоточного реактора от основной массы отработанного катализатора в циклонных сепараторах первой ступени 15, размещенных в сепарационной зоне 16. Отработанный катализатор 17 направляют на отпарку от увлеченных углеводородов в отпарную зону 18, где его обрабатывают водяным паром 19, подаваемым через парораспределительные устройства 20, в ступенчато-противоточных условиях с применением конических перегородок 21. Образованные в отпарной зоне газы 22, состоящие из смеси отпаренных углеводородов и водяного пара, выводят в сепарационную зону. Отпаренный от увлеченных углеводородов отработанный катализатор 23 направляют снизу отпарной зоны на стадию окислительной регенерации (не показана). Поток парообразных продуктов и газов 24 доочищают от мелких фракций катализатора в циклонных сепараторах второй ступени 25, размещенных в сепарационной зоне, и подают в ректификационную колонну (не показана) на разделение.

Предлагаемый способ обеспечивает однородное и тонкое диспергирование сырья с исключением образования крупных капель при его распылении в восходящий поток регенерированного катализатора, что способствует быстрому испарению всех компонентов сырья в прямоточном реакторе и позволяет свести к минимуму вклад нежелательных жидкофазных реакций термического крекинга. В результате достигается улучшение селективности процесса по образованию кокса и сухого газа и увеличение выхода целевых продуктов.

Устройство для осуществления способа каталитического крекинга углеводородного сырья включает прямоточный реактор 13, снабженный радиальными форсунками 26 для ввода сырья, средствами для ввода водяного пара 27 и регенерированного катализатора 28. Радиальные форсунки равномерно размещены по периметру прямоточного реактора в нижней его части и установлены под углом наклона 25-50° к его продольной оси. Число форсунок составляет 4-12. Форсунки состоят из последовательно соединенных камеры предварительного диспергирования 29, камеры дополнительного диспергирования, выполненной в виде трубы Вентури 30, и наконечника с щелевым отверстием 31. Камера предварительного диспергирования включает сырьевой патрубок 32, камеру подвода водяного пара 33 и камеру смешения 34, установленную соосно сырьевому патрубку внутри камеры подвода водяного пара и снабженную несколькими рядами радиально ориентированных отверстий 35, выполненных в цилиндрическом корпусе камеры смешения. Число рядов отверстий составляет 1-4, число отверстий в каждом ряду 5-15. Сырьевой патрубок соединен с камерой смешения посредством конического диффузора 36 с углом расширения α, равным 24-55°, причем отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 1,3-2,2.

Соединение сырьевого патрубка с камерой смешения посредством конического диффузора с углом расширения 24-55° при отношении диаметра камеры смешения к диаметру сырьевого патрубка 1,3-2,2 обеспечивает отрыв потока жидкого сырья от стенок конического диффузора с резким падением линейной скорости потока в пристенной области на входе в камеру смешения, что позволяет существенно снизить диссипацию высокоскоростных струй водяного пара на выходе из отверстий в корпусе камеры смешения и тем самым повысить их кинетическую энергию. Благодаря этому достигается однородное и тонкое диспергирование сырья с образованием близких по размеру сравнительно мелких капель сырья во всем объеме камеры смешения.

Устройство включает также сепарационную камеру 37, соединенную с прямоточным реактором и снабженную циклонными сепараторами первой 15 и второй 25 ступени для отделения продуктов каталитического крекинга от отработанного катализатора, отпарную камеру 38, соединенную с сепарационной камерой и расположенную ниже нее, снабженную средствами для ввода водяного пара 20, коническими перегородками 21 и средствами для вывода отработанного катализатора 39.

Предлагаемое устройство обеспечивает однородное и тонкое диспергирование сырья при его вводе в прямоточный реактор, что позволяет ускорить испарение сырья, улучшить селективность процесса по образованию кокса и сухого газа, увеличить выход целевых продуктов.

Ниже приведены конкретные примеры использования известного и предлагаемого способов каталитического крекинга углеводородного сырья и устройств для его осуществления применительно к промышленной установке каталитического крекинга производительностью 125 т/ч.

Сравнительные показатели процесса каталитического крекинга углеводородного сырья по известному и предлагаемому способам с применением известного и предлагаемого устройств представлены в таблице.

Пример 1

Каталитическому крекингу подвергают прямогонный вакуумный газойль с пределами выкипания 328-538°С. Характеристики углеводородного сырья: плотность 917 кг/м3, содержание серы 2,05 мас.%, содержание основного азота 0,09 мас.%, коксуемость по Конрадсону 0,21 мас.%, содержание тяжелых металлов (ванадия и никеля) 0,7 мг/кг. В качестве катализатора используют микросферический цеолитсодержащий катализатор со следующими характеристиками: насыпная плотность 773 кг/м3, удельный объем пор 0,34 см3/г, удельная поверхность 140 м2/г; гранулометрический состав, мас.%: фракция мельче 40 мкм 4; фракция мельче 60 мкм 21; фракция мельче 80 мкм 53; фракция мельче 100 мкм 85. Химический состав катализатора, мас.%: оксид алюминия 48,0; оксид натрия 0,25; оксиды редкоземельных элементов 3,0. Расход свежего катализатора 0,6 кг/т перерабатываемого сырья. Микроактивность равновесного катализатора 72 мас.%.

Каталитический крекинг осуществляют в прямоточном реакторе при температуре 525°С, времени контакта углеводородного сырья с катализатором 2,8 с, кратности циркуляции катализатора 6,4 кг/кг перерабатываемого сырья. Расход водяного пара на диспергирование и распыление сырья составляет 2,2 мас.% от расхода сырья, температура нагрева сырья 280°С. Сырье вводят в прямоточный реактор через шесть радиальных форсунок, равномерно размещенных по периметру в нижней его части.

В соответствии с предлагаемым способом жидкое сырье направляют в зону предварительного диспергирования форсунок, где из сырьевой линии его подают по расширяющемуся коническому каналу с углом расширения 40° в зону смешения со средней линейной скоростью на ее входе 3,0 м/с. Отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,4. В устройстве для осуществления предлагаемого способа сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 40°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 1,6. При этих условиях имеет место отрыв потока жидкого сырья от стенок расширяющегося конического канала со снижением линейной скорости потока в пристенной области на входе в зону смешения до 0,4 м/с.

Водяной пар направляют в кольцевое пространство вокруг зоны смешения, откуда подают в виде высокоскоростных струй через семь радиально ориентированных отверстий, равномерно размещенных по периметру зоны смешения в одном ряду. Благодаря низкой линейной скорости потока сырья в пристенной области на входе в зону смешения снижается диссипация высокоскоростных струй водяного пара под воздействием потока жидкости и обеспечивается их формирование с аккумулированием максимальной кинетической энергии, что способствует однородному и тонкому диспергированию сырья с образованием капель со средним диаметром 240 мкм. Из зоны смешения паросырьевой поток направляют в сопло Вентури для дополнительного диспергирования и далее распыливают в восходящий поток регенерированного катализатора через щелевое отверстие наконечника форсунок с получением в распыленном сырье мелких капель со средним диаметром 40 мкм при полном отсутствии крупных капель (крупнее 200 мкм).

Парообразные продукты каталитического крекинга выводят из прямоточного реактора и отделяют от отработанного катализатора в циклонных сепараторах первой и второй ступени с эффективностью 99,9993%. Отработанный катализатор направляют на отпарку от увлеченных углеводородов в отпарную зону и далее выводят на стадию окислительной регенерации.

Предлагаемые способ и устройство для его осуществления обеспечивают более однородное и тонкое диспергирование сырья, что позволяет ускорить испарение сырья и благодаря этому свести к минимуму вклад нежелательных жидкофазных реакций термического крекинга и в конечном счете снизить величину дельта кокса на 0,9 мас.% и выход сухого газа на 0,4 мас.%, повысить выход бензина на 2,1 мас.%.

Пример 2

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Жидкое сырье из сырьевой линии подают по расширяющемуся коническому каналу с углом расширения 24° в зону смешения со средней линейной скоростью на ее входе 4,2 м/с. Отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,6. В устройстве для осуществления предлагаемого способа сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 24°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 1,3. При этих условиях имеет место отрыв потока жидкого сырья от стенок расширяющего конического канала на его конце со снижением линейной скорости потока в пристенной области на входе в зону смешения до 0,5 м/с. Благодаря этому существенно снижается диссипация радиально ориентированных высокоскоростных струй водяного пара и повышается их кинетическая энергия, что способствует однородному и тонкому диспергированию сырья с образованием капель со средним диаметром 300 мкм после стадии предварительного диспергирования и 50 мкм после распыления в прямоточный реактор при полном отсутствии крупных капель в распыленном сырье.

Как видно из таблицы, в результате использования предлагаемого способа и устройства для его осуществления величина дельта кокса и выход сухого газа снижаются соответственно на 0,8 мас.% и 0,3 мас.%, выход бензина увеличивается на 1,9 мас.%.

Пример 3

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Жидкое сырье из сырьевой линии подают по расширяющемуся коническому каналу с углом расширения 55° в зону смешения со средней линейной скоростью на ее входе 1,9 м/с. Отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,2. В устройстве для осуществления предлагаемого способа сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 55°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 2,2. При этих условиях имеет место отрыв потока жидкого сырья от стенок расширяющего конического канала на его конце со снижением линейной скорости потока в пристенной области на входе в зону смешения до 0,5 м/с. Благодаря этому существенно снижается диссипация радиально ориентированных высокоскоростных струй водяного пара и повышается их кинетическая энергия, что способствует однородному и тонкому диспергированию сырья с образованием капель со средним диаметром 300 мкм после стадии предварительного диспергирования и 50 мкм после распыления в прямоточный реактор при полном отсутствии крупных капель в распыленном сырье.

Как видно из таблицы, в результате использования предлагаемого способа и устройства для его осуществления величина дельта кокса и выход сухого газа снижаются соответственно на 0,8 мас.% и 0,3 мас.%, выход бензина увеличивается на 1,9 мас.%.

Пример 4 (для сравнения)

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Жидкое сырье из сырьевой линии подают по расширяющемуся коническому каналу с углом расширения 22° в зону смешения со средней линейной скоростью на ее входе 4,6 м/с. Отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,7. В устройстве для осуществления предлагаемого способа сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 22°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 1,2.

По сравнению с вариантом использования способа и устройства для его осуществления в условиях, соответствующих заданным пределам, происходит неполный отрыв потока жидкого сырья от стенок расширяющегося конического канала на его конце, что приводит к повышению линейной скорости потока в пристенной области на входе в зону смешения до 0,9 м/с. Вследствие этого увеличивается диссипация высокоскоростных струй водяного пара под воздействием потока жидкости и снижается их кинетическая энергия, что способствует образованию более крупных капель со средним диаметром 380 мкм после стадии предварительного диспергирования и 65 мкм после распыления в прямоточный реактор, причем в распыленном сырье присутствуют крупные капли в количестве 3 мас.%. Это приводит к увеличению продолжительности испарения сырья и повышению вклада нежелательных жидкофазных реакций термического крекинга и, как следствие, к ухудшению селективности процесса по образованию сухого газа и кокса.

Как видно из таблицы, в результате величина дельта кокса и выход сухого газа повышаются соответственно на 0,2-0,3 мас.% и 0,1-0,2 мас.%, выход бензина снижается на 0,6-0,8 мас.%.

Пример 5 (для сравнения)

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Жидкое сырье из сырьевой линии подают по расширяющемуся коническому каналу с углом расширения 60° в зону смешения со средней линейной скоростью на ее входе 1,7 м/с. Отношение средней линейной скорости потока сырья на входе в зону смешения к линейной скорости потока сырья в сырьевой линии составляет 0,1. В устройстве для осуществления предлагаемого способа сырьевой патрубок соединен с камерой смешения посредством конического диффузора с углом расширения 60°, отношение диаметра камеры смешения к диаметру сырьевого патрубка составляет 3,2.

По сравнению с вариантом использования способа и устройства для его осуществления в условиях, соответствующих заданным пределам, имеет место обратная циркуляция оторванного от стенок потока сырья в пристенной области на входе в зону смешения, что приводит к повышению линейной скорости потока в этой области до 1,1 м/с, причем поток в пристенной области направлен в обратную сторону.

Вследствие