Способ изготовления конструктивных элементов активной зоны водо-водяного реактора на медленных нейтронах из малоактивируемой ферритно-мартенситной стали

Иллюстрации

Показать всеИзобретение относится к области ядерной энергетики и может быть использовано при изготовлении конструктивных элементов - концевых деталей тепловыделяющих сборок (ТВС), корзины реактора, выгородки, штанг систем управления и защиты (СУЗ) и др. деталей активной зоны водо-водяного реактора. Для обеспечения в поверхностях металла элементов, контактирующих с теплоносителем - высокой коррозионной стойкостью в воде и паре при 270-400°С при длительности эксплуатации от 5 до 60 лет, а в металле внутренней части элемента - высокого уровня сопротивления радиационному охрупчиванию при 270-460°С при той же длительности эксплуатации заготовку из стали 15Х14С2ВФА подвергают термомеханической обработке и механической обработке резанием, причем дополнительно проводят ступенчатую термическую обработку, включающую выдержку элемента при температуре 930-950°С в течение 30-40 мин, нагрев поверхностей элемента, контактирующих с теплоносителем до температуры 1050-1150°С, со скоростью нагрева 0,5-100°С/мин с выдержкой при этой температуре в течение 0,1-20 мин, закалку до достижения толщины слоя закаленной стали от 5 до 100 мкм, отпуск стали элемента при температуре 680-760°С в течение соответственно от 3 ч до 20 мин и охлаждение элемента. 2 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к области ядерной энергетики, в частности к материалам, используемым в ядерной энергетике, и может быть использовано при изготовлении конструктивных элементов - концевых деталей тепловыделяющих сборок (ТВС), корзины реактора, выгородки, штанг систем управления и защиты (СУЗ) и других деталей активной зоны водо-водяного реактора на медленных нейтронах (ВВЭР) из малоактивируемой ферритно-мартенситной стали.

К сталям, используемым для упомянутых конструктивных элементов активной зоны реактора ВВЭР, предъявляется ряд жестких требований по характеристикам коррозионной стойкости в воде и паре в интервале температур 270-400°С и длительности от пяти до шестидесяти лет, сопротивлению низкотемпературному радиационному охрупчиванию (НТРО) и вакансионному распуханию при повреждающих дозах нейтронов от 5 до 100 смещений на атом (с.н.а.), прочностным свойствам в интервале температур 270-460°С и длительности эксплуатации от 5 до 60 лет, по технологичности, свариваемости и др.

Известна активируемая ферритно-мартенситная сталь ЭИ 852 [Rusanov A.E., Troynov V.M. et al. "Developing and stading the cladding steels for the fuel elements of the NPIS with heavy coolant". Heavy liquid metal coolants in nuclear technology, V2, p.633, Obninsk, 1999], содержащая углерод, марганец, кремний, хром, никель, молибден и сопутствующие примеси при следующем соотношении компонентов, мас.%:

| углерод | 0,10-0,15 |

| кремний | 1,4-2,1 |

| марганец | ≤0,60 |

| хром | 12,0-14,0 |

| никель | ≤0,30 |

| молибден | 1,2-1,7 |

| сера | ≤0,010 |

| фосфор | ≤0,010 |

Сталь ЭИ 852 имеет ферритно-сорбитно-карбидную структуру, удовлетворительную стойкость в воде и приемлемое сопротивление радиационной повреждаемости при облучении в нейтронном поле. Кроме того, эта сталь практически не склонна к вакансионному распуханию в нейтронном поле (аналогично другим ферритно-мартенситным сталям).

Способ изготовления элементов активной зоны реактора из стали ЭИ 852 включает термомеханическую обработку заготовки, изготовление конструктивного элемента методом механической обработки резанием, а также нормализацию от температуры 950-1050°С в течение 30-40 мин и отпуск при 680-760°С в течение 3 ч - 20 мин. Сталь ЭИ 852 и способ изготовления из нее элементов активной зоны реактора выбраны в качестве аналога предлагаемого изобретения.

Недостатком стали ЭИ 852 является ее высокая активируемость из-за наличия в составе Мо и Nb, а также недостаточная коррозионная стойкость в воде.

Известна также малоактивируемая, жаропрочная, радиационно стойкая сталь (патент РФ №2211878, МКИ С22С 38/32), содержащая углерод, кремний, марганец, хром, вольфрам, ванадий, церий, иттрий и железо, а также неизбежные примеси, отличающиеся тем, что она дополнительно содержит титан, бор, цирконий, тантал и азот, при следующем соотношении компонентов, мас.%:

| углерод | 0,10-0,21 |

| кремний | 0,1-0,8 |

| марганец | 0,5-2,0 |

| хром | 10,0-13,5 |

| вольфрам | 0,8-2,5 |

| ванадий | 0,05-0,4 |

| церий и/или иттрий в сумме | 0,001-0,10 |

| цирконий | 0,05-0,2 |

| тантал | 0,05-0,2 |

| титан | 0,03-0,3 |

| бор | 0,001-0,008 |

| азот | 0,02-0,15 |

| железо и неизбежные примеси | остальное |

при соотношении суммарного содержания ванадия, титана, циркония и тантала к суммарному содержанию углерода и азота от 2 до 9.

Содержание неизбежных примесей никеля, ниобия, молибдена, меди и кобальта не превышает, мас.%: никель ≤0,01; ниобий ≤0,01; молибден ≤0,01; медь ≤0,1 и кобальт ≤0,01; суммарное содержание неизбежных примесей высокоактивируемых металлов молибдена, ниобия, никеля, меди и кобальта не превышает 0,1 мас.%; суммарное содержание примесей легкоплавких металлов свинца, висмута, олова, сурьмы и мышьяка не превышает 0,05 мас.%; содержание неизбежных примесей серы, фосфора и кислорода не превышает, мас.%: сера ≤0,08; фосфор ≤0,08 и кислород ≤0,05.

Данная сталь (ЭК 181) намечена к использованию для оболочек ТВЭЛов и концевых деталей ТВС реакторов типа БН (реактор на быстрых нейтронах) и для внутрикорпусных устройств реакторов этого типа, а также для деталей 1-й стенки и бланкета термоядерного реактора ДЕМО-РФ (демонстрационный термоядерный реактор России) и его тест-модулей в реакторе ИТЭР (исследовательский термоядерный энергетический реактор).

Способ изготовления деталей активной зоны, например концевых деталей ТВС, предполагает термомеханическую обработку заготовки, изготовление концевой детали методом механической обработки резанием и последующую нормализацию от температуры 1050-1150°С в течение 20-30 мин и отпуск при 680-760°С в течение 3 ч - 20 мин соответственно.

Указанная сталь и способ изготовления из нее элементов активной зоны реактора ВВЭР выбраны также в качестве аналога предлагаемого изобретения.

Эта сталь обладает низким уровнем и быстрым спадом наведенной активности, но не является достаточно коррозионно-стойкой в воде из-за низкого содержания Cr и Si при температуре эксплуатации 280-400°С, в результате чего предполагается ее использовать для реакторов с натриевым или гелиевым теплоносителями. Радиационные свойства этой стали удовлетворительные.

Известна также малоактивируемая ферритно-мартенситная сталь 15Х14С2ВФА (см. патент РФ №2325450 с приоритетом от 13 июня 2006 г.), которая наиболее близка по свойствам к возможному конструкционному материалу элементов активной зоны ВВЭР и выбрана в качестве такого материала.

Малоактивируемая коррозионно-стойкая и радиационно-стойкая сталь 15Х14С2ВФА содержит углерод, кремний, марганец, хром, титан и железо, а также неизбежные примеси, причем она дополнительно содержит вольфрам, ванадий, церий и/или иттрий, цирконий и азот, при следующем соотношении компонентов, мас.% (Таблица 1)

| Углерод | 0,15-0,20 |

| Кремний | 1,3-1,7 |

| Марганец | 1,0-2,0 |

| Хром | 13,0-15,0 |

| Вольфрам | 0,6-0,8 |

| Ванадий | 0,1-0,3 |

| Титан | 0,1-0,3 |

| Церий и/или иттрий в сумме | 0,001-0,100 |

| Цирконий | 0,1-0,3 |

| Азот | 0,02-0,15 |

| Железо и неизбежные примеси | остальное |

при этом отношение суммарного содержания ванадия, циркония и титана к суммарному содержанию углерода и азота составляет от 1,5 до 5,0, а суммарное содержание хрома и кремния составляет 14,3-16,0 мас.%.

Неизбежные примеси высокоактивируемых металлов - никель, ниобий, молибден и кобальт содержатся в количестве, мас.%:

| Никель | ≤0,01 |

| Ниобий | ≤0,01 |

| Молибден | ≤0,01 |

| Медь | ≤0,1 |

| Кобальт | ≤0,01 |

Суммарное содержание неизбежных примесей высокоактивируемых металлов не превышает 0,1 мас.%.

Неизбежные примеси легкоплавких металлов - свинец, висмут, олово, сурьма и мышьяк в сумме не превышают 0,05 мас.%.

Неизбежные примеси серы, фосфора и кислорода содержатся в количестве, мас.%: сера ≤0,08, фосфор ≤0,08, кислород ≤0,05.

Основной концепцией создания малоактивируемой, коррозионно-стойкой в воде и паре и радиационно-стойкой стали являлось комплексное легирование стали элементами с быстрым спадом наведенной радиационной активности с созданием определенного соотношения между γ-стабилизирующими элементами (С, N и Mn) и α-стабилизирующими элементами (Cr, Si, W, V, Ti, Zr и др.) для обеспечения:

- высокого уровня коррозионной стойкости в воде и паре за счет образования стабильной ферритно-мартенситной структуры с наличием стабилизирующих твердый раствор элементов внедрения (С, N) и элементов замещения (Cr, Si, W, V), предпочтительного выделения в структуре стали карбидов, нитридов и карбонитридов V, Ti и Zr по сравнению с аналогичными соединениями хрома, что обеспечивается регламентацией отношения суммы термодинамически активных элементов (V, Ti и Zr) к сумме углерода и азота;

- высокого сопротивления низкотемпературному радиационному охрупчиванию (НТРО) за счет ограниченного (≤60%) содержания в структуре стали первичного δ-феррита, условий, препятствующих выделению α′-фазы под облучением, содержащей повышенное количество Сг [см. A.G.Ioltukhovskiy, N.I.Budylkin et al. "Material science and manufacturing of heat-resistant reduced-activation ferritic-martencitic steels for fusion" J.Jf Nuclear Materials 283-287 (2000) 652-656], дополнительное ограничение содержания в стали легкоплавких элементов (свинца, висмута, олова, сурьмы и мышьяка), а также серы ≤0,08, фосфора ≤0,08 и кислорода ≤0,05 еще в большей степени должно способствовать увеличению сопротивления НТРО.

Введение вольфрама, который вводится примерно в эквивалентном соотношении взамен никеля, обеспечивает стали достаточную прочность твердого раствора и меньшую активируемость под действием нейтронного облучения и быстрый ее спад во времени после окончания нейтронной экспозиции благодаря меньшему сечению взаимодействия нейтронов с ядрами вольфрама и меньшему периоду полураспада образовавшихся под облучением изотопов вольфрама соответственно.

За счет введения циркония, ванадия и азота кратковременная прочность стали в интервале температур 20-500°С остается на достаточно высоком уровне.

За счет введения азота и введения ограничения отношения суммарного содержания титана, циркония и ванадия к суммарному содержанию углерода и азота в пределах от 1,5 до 5,0 возрастает сопротивление стали низкотемпературному радиационному охрупчиванию в условиях нейтронного облучения и повышается коррозионная стойкость в воде и паре.

Введение церия (и/или иттрия) в количестве 0,001-0,10 мас.% способствует рафинированию и измельчению зерна стали. При этом церий и иттрий, являясь малоактивируемыми элементами, не увеличивают наведенную активность заявленной стали.

Верхний предел содержания титана определяется возможностью перераспределения азота между цирконием и титаном, что нежелательно из-за возможного снижения структурной стабильности стали.

Нижний предел содержания азота определяется необходимостью снижения в стали δ-феррита, связывания циркония в мелкодисперсные частицы нитрида циркония и стабилизации твердого раствора. Ограничение азота по верхнему пределу необходимо для обеспечения технологичности стали при сварке и повышении ее коррозионной стойкости в воде.

Цирконий и титан, являясь малоактивируемыми элементами, не увеличивают наведенную активность заявляемой стали.

Содержание кремния находится в пределах 1,3-1,7 мас.% для обеспечения раскисления стали и повышения коррозионной стойкости в воде и паре.

Для обеспечения технологических свойств стали и снижения количества δ-феррита содержание марганца в стали находится на уровне 1,0-2,0 мас.%.

Для обеспечения коррозионной стойкости в воде и паре стали 15Х14С2ВФА содержание хрома в стали поднято до уровня 13,0-15,0 мас.%. Нижний предел содержания хрома обеспечивает высокий уровень коррозионной стойкости в воде и паре, а верхний предел (15,0%) ограничивает содержание в структуре δ-феррита. Вводится ограничение на сумму хрома и кремния (14,3-16,6 мас.%) для обеспечения коррозионной стойкости в воде и паре (нижний предел) и ограничения содержания в структуре δ-феррита (верхний предел).

Содержание углерода в стали находится в пределах 0,15-0,20 для обеспечения высокого уровня структурной стабильности за счет протекания процесса мартенситного превращения.

Возможным способом изготовления конструктивных элементов активной зоны реактора ВВЭР из выбранной малоактивируемой ферритно-мартенситной стали, например стали 15Х14С2ВФА, предполагалось использование термомеханической обработки заготовки, изготовление конструктивного элемента методом механической обработки резанием с последующей нормализацией от 950°С в течение 40 мин с последующим отпуском при 680-760°С в течение 3 ч - 20 мин.

Недостатком указанного способа изготовления конструктивных элементов активной зоны реактора ВВЭР является недостаточная коррозионная стойкость стали 15Х14С2ВФА при указанной термообработке при экспозициях, превышающих пять лет.

В настоящее время для упомянутых конструктивных элементов реакторов ВВЭР используются стали 08Х18Н10Т и 12Х18Н10Т (далее - сталь Х18Н10Т). Способ изготовления конструктивных элементов из стали Х18Н10Т включает термомеханическую обработку заготовки и изготовление элемента методом механической обработки резанием. -"Конструкционные материалы АЭС", Ю.А.Баландин, И.В.Горынин, Ю.Н.Звездин и др. М.: Атомэнергоиздат, 1984 г.; "Марочник сталей и сплавов". Под редакцией А.С.Зубченко, М.: Машиностроение, 2001 г. Этот способ выбран в качестве прототипа.

Основным недостатком стали Х18Н10Т является высокая активируемость в поле нейтронного излучения за счет ядерных реакций на Ni, Cu, Со и других примесных элементах (Mo, Nb, Al и др.) с образованием долгоживущих (до 1000 лет) радиоактивных изотопов, являющихся источником жесткого γ-излучения. Это приводит к ухудшению радиационной обстановки в реакторе, делает трудоемким проведение ремонтных работ, создает труднопреодолимые проблемы при захоронении и утилизации отработавшего свой срок крупногабаритного оборудования ВКУ (внутрикорпусные устройства) и оставшихся от переработанного ядерного топлива концевых деталей, элементов СУЗов и др.

Технической задачей изобретения является разработка способа изготовления конструктивных элементов активной зоны водо-водяного реактора на медленных нейтронах из малоактивируемой ферритно-мартенситной стали, например стали 15Х14С2ВФА для того, чтобы металл элемента обладал следующими свойствами: в поверхностях металла элемента, контактирующих с теплоносителем - высокой коррозионной стойкостью в воде и паре при 270-400°С при длительности эксплуатации от 5 до 60 лет, в металле внутренней части элемента - высоким уровнем сопротивления радиационному охрупчиванию в интервале температур 270-460°С при той же длительности.

Техническим результатом изобретения является получение неоднородной структуры ферритно-мартенситной стали 15Х14С2ВФА по сечению металла в направлении от центральной оси активной зоны к периферии, состоящей по крайней мере из двух зон, причем структура стали в средней зоне элемента обеспечивает ему высокое сопротивление низкотемпературному радиационному охрупчиванию, а структура стали в наружной зоне обеспечивает ему повышенную коррозионную стойкость в теплоносителе.

В другом случае реализации конструктивного элемента структура стали по сечению металла в направлении от центральной оси активной зоны к периферии состоит по крайней мере из трех зон, причем структура стали в средней зоне (между центральной и наружной зонами) имеет промежуточные значения характеристик коррозионной стойкости в теплоносителе и сопротивляемости низкотемпературному радиационному охрупчиванию. В случае омывания элемента теплоносителем с двух сторон (например, в полой концевой детали ТВС) возможно образование пяти и более слоев с различной структурой.

Поставленная задача достигается тем, что способ изготовления конструктивных элементов активной зоны водо-водяного реактора на медленных нейтронах из малоактивируемой ферритно-мартенситной стали включает термомеханическую обработку заготовки и изготовление конструктивного элемента методом механической обработки резанием, причем дополнительно проводят ступенчатую термическую обработку, включающую выдержку элемента при температуре 930-950°С в течение 30-40 мин, нагрев поверхностей элемента, контактирующих с теплоносителем до температуры 1050-1150°С, со скоростью нагрева 0,5-100°С/мин с выдержкой при этой температуре в течение 0,1-20 мин, закалку до достижения толщины слоя закаленной стали от 5 до 100 мкм, отпуск стали элемента при температуре 680-760°С в течение соответственно от 3 ч до 20 мин и охлаждение элемента.

В частном варианте закалку от максимальной температуры, а также охлаждение после отпуска проводят в воде.

В другом частном варианте при толщине стенки детали, меньшей или равной 5 мм, закалку от максимальной температуры 1050-1150°С, а также охлаждение после отпуска проводят на воздухе или в потоке воздуха или инертного газа со скоростью охлаждения, большей 50°С/мин.

Предлагаемое изобретение поясняется следующим примером.

Пример

Была проведена выплавка опытно-промышленной (500 кг) плавки стали 15Х14С2ВФА методом открытой выплавки и вакуумно-индукционного переплава, выплавленной в соответствии с требованиями к составу стали (таблица 1). Слиток был перекован на пруток ⌀ 170 мм, а также прокатан (в горячую) в пруток ⌀ 13 мм и полосу 100×5 мм. Далее полоса была прокатана (в холодную) до толщин 2,5, 1,0 и 0,5 мм. Из указанного сорта были изготовлены образцы для определения механических свойств, в том числе после термического старения и для облучения в исследовательских реакторах БОР-60 до повреждающих доз 5-10 сна и коррозионных испытаний в воде.

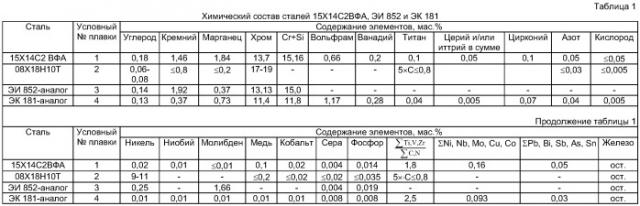

В таблице 1 приведены химические составы стали 15Х14С2ВФА, используемой стали-прототипа 08Х18Н10Т, а также химические составы сталей-аналогов (ЭК 181 и ЭИ 852), используемых при исследовании.

В таблице 2 приведены результаты коррозионных испытаний в автоклавах в деаэрированной воде (ОСТ 95 10301-87 «Теплоноситель первого контура ядерных энергетических реакторов типа ВВЭР-440 с корпусами без коррозионно-стойкой наплавки. Технические требования к качеству. Способы поддержания».) при 320°С рассматриваемых сталей 15Х14С2ВФА, ЭИ 852 и ЭК 181 в различных структурных состояниях на временной базе до 14000 ч.

Перед коррозионными испытаниями материал образцов исследуемых сталей подвергался как стандартной термообработке (нормализация от 1050°С в течение 30 мин + отпуск 720°С в течение 2 ч), так и нестандартной: 1 - нормализация от 950°С в течение 40 мин + отпуск 720°С в течение 2 ч) стали 15Х14С2ВФА и ЭИ 852 и 2 - нормализация от 1050°С в течение 30 мин + отпуск 720°С в течение 2 ч + циклическая термообработка (3 цикла: 810°С в течение 30 мин охлаждение на воздухе + отпуск при 720°С в течение 2 ч) стали ЭИ 852 и ЭК 181.

Коррозионные испытания упомянутых сталей показали, что скорость коррозии стали 15Х14С2ВФА составляет 0,001-0,002 мм/год, что несколько превышает скорость коррозии стали Х18Н10Т - 0,001 мм/год [Ю.Ф.Баландин, И.В.Горынин. Ю.Н.Звездин и др. Конструкционные материалы АЭС. - М.: Атомэнергоиздат, 1984 г.], однако допустима по требованиям к материалам активных зон водо-водяных реакторов, но значительно ниже скорости коррозии сталей-аналогов, особенно с циклической термообработкой.

В таблице 3 показано влияние облучения и режима исходной термообработки на механические свойства сталей-аналогов (ЭК 181 и ЭИ 852) и стали-прототипа (08Х18Н10Т) [A. G.Ioltukhovskiy, M.V.Leonteva-Smirnova, M.I.Solonin et al. "Heat resistant reduced activation 12% Cr steel of 16Cr12W2VTaB type-advanced structural material for fusion and fast breeder power reactors". J. of Nucl. Materials 307-311 (2002) 532-535; В.С.Хабаров, С.И.Прохоров. Влияние исходной термообработки на механические свойства облученных ферритно-мартенситных сталей ЭИ 852, ЭП 450 и ЭП 823 в сб. докладов 5-й Межотраслевой конференции по реакторному материаловедению, т.2, ч.2, с.123-135, Димитровград, 1998 г; В.И.Прохоров, О.Ю.Макаров: «Особенность механических характеристик аустенитных сталей в температурной области около 300°С при облучении в различных реакторах». В сб. докладов 5-й Межотраслевой конференции по реакторному материаловедению, т.2, ч.2, с.81, Димитровград, 1998 г.].

Уверенность в том, что радиационные свойства сталей-аналогов можно переносить на свойства предлагаемой стали, объясняется тем, что изучено большое количество отечественных и зарубежных хромистых сталей, понятен механизм проявления НТРО (выпадение фаз, обогащенных хромом, в основном α′-фазы по границам и субграницам зерен, а также разработаны методы борьбы с проявлением НТРО - повышение чистоты стали по легкоплавким металлам (Pb, Bi, Sn и др.), проведение специальных термообработок (циклическая термообработка для сталей с низким содержанием δ-феррита (10-30%) - ЭК 181 и др. и уменьшение температуры нормализации у сталей с повышенным содержанием δ-феррита (60%) - сталь ЭИ 852. Все эти методы использованы при изготовлении предлагаемой стали. Кроме того, в настоящее время подготовлен эксперимент по непосредственному облучению образцов (разрывных и ударных) предлагаемой стали в реакторе БОР-60, что позволит через ~1 год исследований получить подтверждение сделанным предположениям.

Приведенные результаты коррозионных и радиационных испытаний выявили определенные противоречия между путями повышения коррозионной стойкости в воде и паре и сопротивления НТРО с помощью оптимизации структурного состояния.

Так, при получении структуры после нормализации от температуры 950°С с выдержкой 30-40 мин с последующим отпуском при 720°С в течение 2 ч и охлаждением на воздухе в структуре стали 15Х14С2ВФА образуется α-феррит + δ-феррит и сорбит с количественным соотношением этих фаз от 3:2 до 1:1, остаточный аустенит, карбиды, нитриды и карбонитриды Ti, Zr, V, Cr и W, выделяющиеся, в основном, в теле зерен и субзерен, что обеспечивает повышенное сопротивление НТРО в результате снижения возможности выделения α′-фазы и σ-фазы. Это подтверждается результатами реакторных испытаний стали ЭИ 852 в реакторе БР-10 при 325°С до повреждающих доз нейтронов 20 сна, которая в исходной структуре имеет количественное соотношение суммы α-феррита + δ-феррита к сорбиту, равное 1:1, и внутризеренное выделение карбидов и карбонитридов Cr и Мо. Однако эта структура вызывает увеличение скорости коррозии в воде (таблица 2).

В то же время при получении структуры после нормализации или закалки в воду от температуры 1050-1150°С с последующим отпуском при 720°С в течение 2 ч и охлаждением на воздухе (или в воде) в структуре стали 15Х14С2ВФА образуется α-феррит + δ-феррит и сорбит с заметно большим отношением этих фаз (от 5:1 до 3:2) и более равномерным распределением Cr в твердом растворе за счет снижения количества в структуре сорбита. При этом выделение карбидов, нитридов и карбонитридов Ti, Zr, Cr и W также происходит, в основном, в теле зерен и субзерен. Такая структура приводит к заметному (в два раза) снижению скорости равномерной коррозии стали 15Х14С2ВФА в деаэрированной воде (таблица 2), но сопровождается повышением склонности к НТРО стали-аналога ЭИ 852 (таблица 3). Циклическая обработка стали ЭК 181 (нормализация от 1100°С в течение 40 мин, три цикла нагрева до 810°С в течение 30 мин, охлаждение на воздухе до 20°С, отпуск при 720°С в течение 2 ч) повышает сопротивляемость стали НТРО (таблица 3) за счет, по-видимому, уменьшения размера зерен (α+δ)-феррита и уменьшения склонности твердого раствора к выделению α′-фазы. В то же время применение циклической обработки к сталям ЭИ 852 и ЭК 181 вызвало заметное ухудшение их коррозионной стойкости в воде при 320°С также за счет изменения количественного соотношения между (α+δ)-ферритом и сорбитом в пользу сорбита и увеличения неоднородности по распределению Cr в твердом растворе.

Такое противоположное влияние режима термообработки, а следовательно, и структуры на сопротивление ферритно-мартенситных сталей (например, стали 15Х14С2ВФА) коррозии в воде и сопротивление НТРО, что может усиливаться при увеличении времени экспозиции от 5 до 60 лет) и повреждающей дозы нейтронов (от 5 до 100 сна) заставляет искать пути создания различных структур стали в поверхностных слоях конструктивных элементов, контактирующих с теплоносителем (вода, пар), и внутренних слоях металла элемента, определяющих сопротивление элемента нагрузкам в условиях действия нейтронного поля.

Для проверки реализуемости предлагаемого изобретения из стали 15Х14С2ВФА опытно-промышленного производства были изготовлены цилиндрические образцы: ⌀49×4×100 мм, ⌀49×6×100 мм, ⌀49×9×100 мм, ⌀12,5×3×100 мм, которые термообрабатывались в печи сопротивления ПКМ 3.6.2/1250 и индукционной печи VSG02 (фирмы BALZER).

1. Печь сопротивления:

- выдержка при 950°С в течение 40 мин;

- подъем температуры со скоростью 50°С/мин;

- выдержка образцов при 1100°С в течение 10 мин;

- закалка образцов в воду;

- отпуск образцов в той же печи сопротивления при температуре 720°С в течение 2 ч;

- охлаждение образцов в воде.

2. Индукционная печь:

- выдержка при 950°С в течение 40 мин;

- подъем температуры до 1100°С со скоростью 30°С/сек;

- выдержка образца (поверхности образца) при 1100°С в течение 10 сек;

- закалка образцов в воду;

- подъем температуры образца до 760°С, выдержка 20 мин (отпуск);

- охлаждение образца в воде.

Исследование структуры стали в различных местах кольца (наружный край, центр, внутренний край и промежуточные зоны), вырезанного из центральной по высоте части образца, подвергнутой ступенчатой термообработке, на металлографическом микроскопе Olympus GX-AN360 при увеличении от 100 до 1000 показало, что в металле кольца создалась слоистая структура, имеющая, по крайней мере, несколько зон, отличающихся структурным состоянием металла, а именно: первая - внутренняя зона (центр - чертеж), структура металла которой содержит α-феррит + δ-феррит и сорбит с количественным соотношением этих фаз ~1:3, остаточный аустенит, карбиды, нитриды и карбонитриды титана, циркония, ванадия, хрома и вольфрама, выделяющиеся, в основном, в теле зерен и субзерен, что обеспечивает повышенное сопротивление НТРО в результате снижения возможности выделения α′-фазы и σ-фазы; вторая и третья - зоны (наружный край и внутренний край - чертеж), которые при эксплуатации будут контактировать с теплоносителем, имеют в структуре металла α-феррит + δ-феррит и сорбит (с соотношением этих фаз от 3:1 - наружный край до 2:1 - внутренний край) и с более равномерным распределением хрома в твердом растворе за счет увеличения суммарного количества α-феррита и δ-феррита, а также карбиды, нитриды и карбонитриды титана, циркония, ванадия, хрома и вольфрама, выделяющиеся, в основном, в теле зерен и субзерен; четвертая и пятая - зоны, расположенные соответственно между зонами первой и второй и первой и третьей и имеющие промежуточные структуры, средние, соответственно, между структурами первой и второй зоны и первой и третьей зон. Толщина наружного слоя в зонах два и три составляет соответственно 40 и 16 мкм.

Аналогичные структурные зоны образовались в образцах с толщиной стенки 4 и 9 мм, термообработанных аналогично, а также в образце ⌀12,5×3×100 мм при его термообработке в индукционной печи.

Таким образом, предлагаемый способ изготовления конструктивных элементов из стали 15Х14С2ВФА может быть использован в ядерной энергетике для изготовления элементов активных зон атомных реакторов на медленных нейтронах с водо-водяным теплоносителем (ВВЭР). Использование способа обеспечит высокий народно-хозяйственный эффект, обусловленный более быстрым спадом наведенной активности при высоких коррозионных свойствах поверхности изделий, контактирующих с теплоносителем, и высокого сопротивления низкотемпературному охрупчиванию внутренних слоев металла элементов при длительных сроках эксплуатации (5-60 лет). Этот эффект выразится в снижении радиационного загрязнения окружающей среды в период эксплуатации и после ее завершения, после переработки отработавшего топлива и снятия АЭС с эксплуатации, а также в возможности повторного использования стали, из которой изготовлены конструктивные элементы.

| Таблица 3 | |||||||||

| Влияние облучения и режима исходной термообработки на механические свойства сталей-аналогов (ЭК 181 и ЭИ 852) и стали (08Х18Н10Т) | |||||||||

| Марка стали | Режим т/о | Условные обозначения | Tисп. °C | Свойства стали | |||||

| Реактор | Поврежд. доза, сна | Tобл. °C | σв, МПа | σ02, МПа | Равном. удлин., % | Общее удлин., % | |||

| ЭК 181-аналог | Нормализация 1070°C 30'+720°C, 3 ч | БОР-60 | 0 | 20 | 764 | 653 | 5,3 | 19,2 | |

| 0 | 350 | 594 | 503 | 3,5 | 14,2 | ||||

| 0 | 650 | 355 | 330 | - | 22,5 | ||||

| 6-8,2 | 325 | 20 | 1196 | 1161 | 0,7 | 4,1 | |||

| 6-8,2 | 325 | 350 | 973 | 785 | 0,7 | 1,7 | |||

| 6-8,2 | 325 | 650 | 250 | 170 | 3,6 | 22,2 | |||

| Нормализация 1070°C 30'+720°C, 3 ч+циклическая обработка | БОР-60 | 5,8 | 325 | 20 | 969 | 924 | 1,3 | 9,9 | |

| 5,8 | 325 | 350 | 801 | 787 | 2,7 | 9,4 | |||

| 5,8 | 325 | 650 | 230 | 170 | 3,9 | 25,3 | |||

| ЭИ 852-аналог | Нормализация 1050°C 20'+720°C, 1,5 ч (α+δ)феррит/сорбит = 50:50 | БР-10 | 0 | - | 20 | - | 600 | 22 | |

| 300 | - | 500 | - | 15 | |||||

| 400 | - | 500 | - | 14 | |||||

| 500 | - | 420 | - | 13 | |||||

| 20 | 350 | 20 | - | 1400 | - | 0 | |||

| 300 | - | 1350 | - | 2 | |||||

| 400 | - | 1300 | - | 3 | |||||

| 500 | - | 1100 | - | 4 | |||||

| Нормализация 950°C 20'+720°C, 1,5 ч (α+δ)феррит/сорбит = 50:50 | БР-10 | 0 | - | 20 | - | 500 | - | 22 | |

| 300 | - | 430 | - | 15 | |||||

| 400 | - | 400 | - | 13 | |||||

| 500 | - | 380 | - | 14 | |||||

| 20 | 350 | 20 | - | 1500 | - | 3 | |||

| 300 | - | 1300 | - | 3 | |||||

| 400 | - | 1280 | - | 3 | |||||

| 500 | - | 900 | - | 6 | |||||

| 08X18H10T | Аустенизация 1050°C 30′ [*] | БОР-60 | 10 | 335-350 | 20 | 1000 | 850 | 2,5 | 10 |

| 100 | 900 | 2 | 10 | 10 | |||||

| 300 | 800 | 680 | 0,2 | 7 | |||||

| 400 | 650 | 630 | 0,1 | 5 | |||||

| [*] В.И.Прохоров, О.Ю.Макаров: "Особенность механических характеристик аустенитных сталей в температурной области около 300°C при облучении в различных реакторах". Сб. Докладов Пятой межотраслевой конференции по реакторному материаловедению, т.2, ч. 1, с.81-86. Димитровград, 1998 г. |

1. Способ изготовления конструктивных элементов активной зоны водо-водяного реактора на медленных нейтронах из малоактивируемой ферритно-мартенситной стали, включающий термомеханическую обработку заготовки и изготовление конструктивного элемента методом механической обработки резанием, отличающийся тем, что дополнительно проводят ступенчатую термическую обработку, включающую выдержку элемента при температуре 930-950°С в течение 30-40 мин, нагрев поверхностей элемента, контактирующих с теплоносителем, до температуры 1050-1150°С со скоростью нагрева 0,5-100°С/мин с выдержкой при этой температуре в течение 0,1-20 мин, закалку до достижения толщины слоя закаленной стали от 5 до 100 мкм, отпуск стали элемента при температуре 680-760°С в течение соответственно от 3 ч до 20 мин и охлаждение элемента.

2. Способ по п.1, отличающийся тем, что закалку от максимальной температуры, а также охлаждение после отпуска проводят в воде.

3. Способ по п.1, отличающийся тем, что при толщине стенки элемента, меньшей или равной 5 мм, закалку от максимальной температуры 1050-1150°С, а также охлаждение после отпуска проводят на воздухе или в потоке воздуха или инертного газа со скоростью охлаждения, большей 50°С/мин.