Способ очистки железной руды от мышьяка и фосфора

Иллюстрации

Показать всеИзобретение относится к способу очистки железной руды от мышьяка и фосфора. Способ включает измельчение руды, ее смешивание с углеродным восстановителем и обжиг смеси. При этом перед обжигом руду дополнительно смешивают с карбонатным шламом и обжиг смеси проводят в кислородсодержащей среде. После обжига проводят выщелачивание мышьяка и фосфора раствором гидроксида натрия с одновременным мокрым магнитным обогащением. Технический результат заключается в увеличении содержания железа при низком содержании мышьяка и фосфора. 8 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Изобретение относится к областям металлургической и горно-металлургической, а именно к физико-химическим процессам подготовки железной руды, железорудных концентратов, титаномагнетитов, марганцевых и других руд, а также металлургических шламов после металлургических и горнометаллургических переделов, с целью улучшения качества за счет удаления из этих руд, концентратов и шламов нежелательных примесей, прежде всего мышьяка и фосфора, а также цинка и свинца и отделения ценных примесей ванадия, хрома, никеля, серебра, брома и др.

Железные руды для применения в промышленности, например для доменной плавки, подвергают обогащению, получая концентраты, которые должны отвечать стандартным требованиям как по содержанию железа (48-62%, в зависимости от типа руды), так и по содержанию мышьяка (<0,05%), фосфора (<0,25%). [Доменное производство. Справочник, т.1. Подготовка руд и доменный процесс // Под ред. Е.Ф.Вегмана, Москва, Металлургия, 1989, стр.496; Дукмаев В.Г., Агеев Л.М. Состояние и развитие технологии и оборудования в мировой металлургии // под ред. Г.П.Вяткина, Челябинск, ЮУрГУ, 2002, стр.187].

Для различных типов руд разработаны различные технологии, как для обогащения, так и очистки от примесей, с целью подготовки к дальнейшему металлургическому переделу. Среди таких типов руд наиболее привлекательны некондиционные руды, как правило, преимущественно осадочного типа, количество которых в мировых запасах приближается к 20% и все время увеличивается, поэтому переработка таких руд представляет актуальную проблему, хотя и сложную, с дополнительными затратами, которые себя оправдывают в связи с ростом стоимости металлургического сырья и его дефицита. Кроме того, возможна технология, в которой попутно извлекаются редкие и ценные компоненты, такие как легирующие металлы, цинк, свинец, бром, серебро, золото, родий и др., что повышает рентабельность производства.

В связи с этим развиваются химические технологии, которые представляют большой интерес не только для металлургии цветных и редких металлов, но и для черной металлургии, причем не только Украины, но и России, Японии, США, Франции, Германии, Италии, Великобритании, Китая, Индии, Чехии, Австралии, Канады, Испании, Швеции, Бразилии, Колумбии, Румынии и др. стран.

Было установлено, что при химической переработке руд фосфор, мышьяк, и ванадий выделяются совместно, при этом выделяются и концентрируются многие ценные и редкие элементы [Гиллебранд В.Ф. и др. Практическое руководство по неорганическому анализу. Москва, Химия, 1966, стр.1111].

Это послужило причиной возрастающего интереса к химической переработке железных и марганцевых руд с целью удаления из них нежелательных примесей мышьяка, фосфора, цинка, свинца, силикатов и др.

Как правило, перерабатывают руды с содержанием железа 30-48%, в которых содержание мышьяка составляет 0,1-0,4%, а фосфора - 0,5-1,0%. Такие руды содержат оолиты (овальные микрогранулы) и массу, цементирующую их. В состав руд входят гидрогетит, гетит, магнетит, ферримонтмориллонит, фосфаты (апатит, вивианит и др.) мышьякосодержащие минералы (реальгар, аурипигмент, мискипель, скородит и др.), силикаты (глины, полевые шпаты, кварц и др.). Железные минералы и примеси находятся в тонком прорастании с примесями с минимальными размерами частиц до 0,05-2,0 мкм и максимальными до 0,5 мм, и механическими способами не удается удалить примеси до допустимых значений, поэтому применяют гидрометаллургические способы удаления мышьяка и фосфора.

Известен способ очистки железной руды от мышьяка и фосфора, в котором руду, измельченную до крупности 0,05-0,50 мм, обрабатывают 0,5-2%-ным раствором серной кислоты при высоких соотношениях жидкой и твердой (Ж:Т) фаз в течение 10-25 часов с последующим ионообменным извлечением примесей из раствора [Патент Франции №1505100, кл. С22В 3/06, опубл. 1963 г.].

К недостаткам известного способа относятся большая длительность процесса (до 25 часов), значительное количество жидкой фазы, которой необходим большой объем аппаратуры.

Известен также способ извлечения мышьяка из арсенопиритных руд, предусматривающий предварительную активацию руды помолом в планетарной мельнице при ускорении 40-50 g в течение 5-30 минут с последующим выщелачиванием мышьяка 2%-ным раствором щелочи при Т:Ж=1:10 и продолжительности 48 часов [Сыртланова Т.С. и др. Известия СО АН СССР, сер. Хим. Наук, 1979, вып.3, №7, стр.50-55].

В известном способе достигается высокая степень выщелачивания мышьяка, но мышьяк может быть использован только для пиритных руд, длительность способа (до 48 часов) требует большого расхода щелочи (20% от массы руды) и позволяет получить выщелоченный материал с содержанием мышьяка от 0,22 до 1,5%.

Таким образом, способы, использующие низкие температуры обработки и низкие концентрации кислоты или щелочи, неэффективны, а поэтому используют более жесткие условия химической и термической обработок 40-50%-ной щелочью в автоклавах при температуре 124-140°С, серной кислотой с концентрацией 60-70% при 95-100°С [8 Международный конгресс по обогащению полезных ископаемых, т.2, Ленинград, «Механобр», 1969].

Однако значительный расход реагентов приводит к неэкономичности и химической опасности процессов.

Известен способ очистки руды от фосфора окислительным обжигом при 800-1000°С в течение 1 часа, выщелачивании 49%-ной серной или азотной кислотой при Т:Ж=1,1-1,2 и температуре 20-50°С в течение 2-3 часов [Патент РФ №2184158, кл. С22В 1/11, опубл. 27.06.2002].

К недостаткам известного способа относятся значительный расход кислоты (до 100% от массы руды), потери железа - 4-8%, высокая химическая активность растворов, что вызывает коррозию аппаратуры.

Наиболее близким по технической сущности к заявляемому способу, является способ очистки железной руды от мышьяка и фосфора, включающий измельчение руды, ее смешивание с углеродным восстановителем и обжиг смеси [Патент GB 530049 A (UDDEHOLMS АВ, опубликован 12.04.1940].

Недостатком известного способа является несовершенная технология, не позволяющая достичь высокой степени очистки руды от мышьяка и фосфора. В основу изобретения поставлена задача усовершенствования способа очистки железной руды от мышьяка и фосфора, в котором смешивание измельченной руды с углеродным восстановителем и карбонатным шламом перед обжигом, проведение обжига смеси в кислородсодержащей среде, выщелачивание мышьяка и фосфора, после обжига, раствором гидроксида натрия, с одновременным мокрым магнитным обогащением, обеспечивают получение кондиционных по содержанию мышьяка и фосфора концентратов железных руд, этим обеспечивается увеличение содержания железа при низком содержании мышьяка и фосфора, возможность дополнительного извлечения вредных для металлургического производства цинка и свинца, а также полезных и редких элементов, уменьшение расхода химических реагентов.

Поставленная задача решается тем, что в способе очистки железной руды от мышьяка и фосфора, включающем смешивание руды с углеродным восстановителем и обжиг смеси, согласно изобретению предусмотрены следующие отличия:

- перед обжигом руду дополнительно смешивают с карбонатным шламом;

- проводят обжиг смеси в кислородсодержащей среде;

- полученный продукт охлаждают водой или водным раствором щелочи;

- после обжига проводят выщелачивание мышьяка и фосфора раствором гидроксида натрия с одновременным мокрым магнитным обогащением.

Кроме того, обжиг смеси проводят при соотношении углеродного восстановителя, карбонатного шлама и руды, равном: (8-12):(1,5-2,5):100; в качестве углеродного восстановителя используют торф, уголь или кокс; в качестве карбонатного шлама используют шлам, полученный после фильтрации водного раствора смеси извести и соды; смешивание руды с углеродным восстановителем и карбонатным шламом проводят с добавлением хлористого натрия или морской воды; выщелачивание проводят 8-12%-ным раствором гидроксида натрия, при начальной температуре 90-105°С, без последующего подогрева; карбонатный шлам и раствор гидроксида натрия, используемые при смешивании с рудой и при выщелачивании, получают смешиванием извести и соды в соотношении, равном: 0,95:(1-1,1); раствор гидроксида натрия готовят на морской воде; смесь извести и соды готовят на морской воде.

Сущность изобретения поясняется технологической схемой, фиг.1, обогащения железной руды и железного концентрата, с щелочным извлечением мышьяка и фосфора и частичным извлечением ванадия.

Способ выполняют следующим образом.

Железную руду измельчают и смешивают с углеродным восстановителем и карбонатным шламом. В качестве углеродного восстановителя берут торф, уголь или кокс, причем смешивают его с карбонатным шламом и рудой в соотношении (8-12):(1,5-2,5):100, а в качестве карбонатного шлама берут шлам, полученный после фильтрации водного раствора гидроксида натрия, полученного из смеси извести и соды. В процессе выщелачивания после обжига смеси руды, углеродного восстановителя и карбонатного шлама используют раствор гидроксида натрия, полученный после смешивания суспензии извести в воде или в морской воде с раствором соды, при мольном соотношении 0,95:(1-1,1), которое определяется тем, что чистота технических продуктов составляет обычно 95%, что особенно важно при недостатке соды, который приводит к неполному разложению Са(ОН)2 и ухудшает процесс выщелачивания. При использовании раствора смеси извести и соды образуется раствор щелочи по реакции: Са(ОН)2+Na2CO3=СаСО3+2NaOH, после фильтрации высокодисперсный СаСО3 с примесями Na2CO3 и NaOH вводят в шихту, что способствует образованию в ней смешанных натрий-кальциевых фосфатов и арсенатов, растворимых в щелочных растворах.

Использование соды в процессе составляет 100%.

Предварительный окислительный обжиг руды, в присутствии углеродного восстановителя, взятого в количестве 8-12% и хлорида натрия (поваренной соли) - 0,5-2%, выполняют в атмосфере топочных газов при температуре 805-900°С в течение 1-1,5 часа. Горячий обожженный продукт выщелачивают 8-12%-ным раствором гидроксида натрия с начальной температурой суспензии 90-105°С и при соотношении Т:Ж=1:1-1:1,2.

Интервал содержаний восстановителя (в пересчете на углерод) - 8-12% определяется тем, что при его содержании меньше 8% восстановление протекает не полностью, а при содержании более чем 12% ухудшаются экономические показатели.

Проведение обжига в окислительной атмосфере топочных газов и восстановление в массе руды позволяют обеспечить протекание реакций:

Образованный при этом As2O3 сублимирует из структуры минералов на поверхность оксидов железа, где хемосорбируется карбонатным шламом. При последующей щелочной обработке мышьяк в виде арсенатов натрия переходит в раствор.

Если проводить обжиг в чисто окислительной среде, реакции протекают аналогично химическим реакциям (1), (2), без участия углерода, а реакция (3) становится невозможной. Выщелачивание скородита (FeAsO4·2Н2О), из-за его низкой растворимости в малоконцентрированной (8-12%) щелочи, не протекает полностью, а значительная часть мышьяка не переходит в раствор.

После обжига руду выщелачивают раствором гидроксида натрия, с одновременным магнитным обогащением. Этим достигается использование тепла горячей шихты для подогрева щелочного раствора до температуры, близкой к температуре кипения раствора, а также выполнения выщелачивания одновременно с магнитным обогащением, что исключает необходимость повторного нагрева шихты после магнитного обогащения, для последующего выщелачивания. Кроме того, установлено, что выдержка обожженной руды в малощелочной воде в условиях предварительного магнитного обогащения уменьшает выход арсена и фосфора в водный раствор.

Быстрое охлаждение обожженной шихты от температуры обжига до температуры кипения раствора путем смешивания обожженного материала со щелочным раствором, или поливу его водой после выгрузки из печи, приводит к сохранению способности растворяться в воде образованных при высоких температурах смешанных натрий-кальциевых и натрий-железистых фосфатов и метафосфатов. Быстрое охлаждение при контакте материала со щелочным раствором аналогичным образом влияет и на растворимость соединений арсена, а также приводит к растрескиванию и разрушению агрегатов частичек и образованию в их структуре внутренней системы крупных транспортных пор, что облегчает последующий процесс извлечения мышьяка и фосфора растворами щелочи или кислоты.

Мокрое магнитное обогащение проводят таким образом, чтобы время выщелачивания составляло 1-3 часа, а конечная температура - 20-50°С. Магнитный продукт и хвосты обогащения отфильтровывают, промывают объемом воды, достаточным для вытеснения объема щелочи, связанной в пористом пространстве кека (магнитного и немагнитного). Фильтрат и промывную воду после щелочной обработки смешивают и направляют на химическое осаждение солей мышьяка, фосфора, ванадия и др. элементов, в зависимости от исходного состава руды.

Отделенные от фильтрата кеки промывают технической или морской водой. Промывные воды направляют на охлаждение горячей обожженной руды, которую выгружают из печи, а образованный пар конденсируют в теплообменнике, конденсат направляют на окончательное промывание кеков до рН промывной воды 7,5-8,0. Немагнитный кек (хвосты) сбрасывают в отвал или перерабатывают, например, в строительные материалы или фосфатные удобрения.

Кек на фильтре, после магнитного обогащения, промывают при низкой скорости фильтрации 1-2%-ным раствором серной или азотной кислоты таким образом, чтобы продолжительность контакта кислого раствора и кека составляла 15-30 минут, а рН вытекающего фильтрата равнялась 6,5-7,0. Кек промывают на фильтре объемом воды, равным объему воды, связанной в пористом пространстве кека. Фильтрат и промывную воду, после кислотной обработки, смешивают и направляют на извлечение солей мышьяка, фосфора, ванадия, хрома, никеля, брома и др. элементов (в зависимости от состава руды).

Магнитный концентрат при необходимости дополнительно направляют на кричный процесс, где дополнительно извлекают до 40% мышьяка и до 30% фосфора от оставшегося в концентрате.

Фосфор содержится в рудах, преимущественно в форме вивианита (FePO4), апатита, фосфорита (Са3(РО4)2), а также, по последним данным, вавелита (AlFe(PO4)2). Полное разрушение таких минералов в присутствии SiO2 происходит при температуре 1500°С с образованием паров фосфора и шлака (силиката кальция), но Р2О5 испаряется уже при температуре 185°С, а при более высоких температурах (>800°С) структура фосфатов становится более реакционноспособной, что облегчает протекание взаимодействий с NaCl и углеродом, например:

Образовавшийся по реакциям (4), (5) метафосфат двухвалентного железа в щелочном растворе, под действием процессов гидратации, переходит в водорастворимую форму, а во время гидролиза последней фосфорная кислота связывается щелочью, переходя в раствор в форме метафосфата натрия.

Необходимо присутствие в составе шихты небольшого количества NaCl, который является не только источником натрия, но и катализатором (минерализатором)) процессов (4) и (5), и который целесообразно вводить одновременно с морской водой, особенно, если месторождение руды находится поблизости от моря, например руда Керченского бассейна. Но увеличение содержания NaCl более чем на 2% приводит к спеканию шихты выше 800°С, что затрудняет процесс выщелачивания.

Ниже приводятся примеры выполнения способа путем обжиг-магнитного обогащения и обработки в щелочной, а потом - в кислой средах и с последующим кричным процессом, с использованием двух типов руды Кыз-Аульского месторождения Керченского железорудного бассейна:

- желто-бурая «табачная», т.е. глинистая окисленная бедная руда №1, содержащая (мас.%): СаО=1,9; SiO2=41,4; Al2O3=8,8; Mn=0,4; Fe=29,8; As=0,09; P=1,05; V=0,01;

- бурая железо-марганцевая руда №2, содержащая (мас.%): СаО=2,5; SiO2=7,1; Al2O3=4,1; Mn=12,3; Fe=39,1; As=0,33; P=0,58; V=0,001.

Руды не могут обогащаться гравитационным методом из-за взаимопрорастания нанометровых частичек железооксидных и силикатных минералов, поэтому в опытах использовались руды без гравитационного обогащения.

Пример 1.

Приготовили 10%-ный раствор щелочи путем смешивания 200 см3 водного раствора соды (25,5 г) с 18,5 извести, содержащей 95% Са(ОН)2 - мольное соотношение Ca(OH)2:Na2CO3=0,95:1. Раствор (200 см3) отделили от осадка (25 г СаСО3 + 1 г Na2CO3 + 0,8 г NaOH), осадок добавили к 200 г руды №2, в которую ввели 2 г (1%) NaCl и 16 г (8%) кокса. Шихту в шамотовом тигле поместили в муфельную печь в атмосфере топочных газов после сгорания угля, содержащих кислород. Муфельную печь нагрели за 30 минут от 600°С до 805°С, выдержали 1 час. Обожженную смесь (спек) с температурой 500°С смешали с 200 см3 раствора 10%-ной щелочи до кипения раствора. Из спека в виде горячей суспензии выщелачивали мышьяк и фосфор в течение 3 часов (через 3 часа температура суспензии составляла 25°С), с одновременным отделением магнитных частичек (77%) от немагнитных (23%). После промывания магнитной и немагнитной суспензий получили 200 см3 щелочного раствора солей мышьяка, фосфора и ванадия. После осаждения известью из раствора выделили осадок (2,2 г), содержавший (мас.%): Са=20,6; V=0,62; Mn=5,6; Fe=2,0; Ni=0,03; Cu=0,02; Ge=0,005; As=8,1; Br=0,65; Sr=9,3; Ag=0,075; P=10,2.

Магнитную фракцию (154 г) промыли на фильтре 200 см3 1%-ной H2SO4. Полученный фильтрат обработали известью и получили 9,6 г осадка, содержавшего (мас.%): Са=5,6; V=0,32; Cr=0,26; Mn=21,8; Fe=0,2; Zn=0,12; As=17,4; Br=0,95; Sr=3,3; P=21,3.

Из спека, в виде горячей суспензии получили 151 г промытого концентрата, содержавшего (мас.%): Са=0,59; Ti=0,31; V=0,0005; Mn=15,5; Fe=51,l; As=0,015; Sr=0,45; Y=0,06; P=0,20. К концентрату добавили 15% кокса и нагрели в восстановительной среде до 1300°С. После разделения неметаллической и металлической частей получили крицу с содержанием Fe=79,6%; As=0,004%; P=0,12%; V=0,001% и общим выходом - 81%.

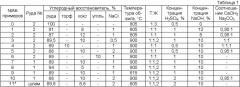

Остальные примеры выполнения способа очистки железной руды от мышьяка и фосфора представлены в таблице 1, где приведен состав углеродного восстановителя и обжиг смеси в кислородсодержащей среде, в таблице 2 - выход обожженной руды и ее состав после магнитного обогащения и кричного процесса. Кроме того, в таблицах 1, 2 представлен пример (0) выполнения способа деарсенизации - дефосфорирования руды в соответствии с прототипом.

| Таблица 2 | ||||||||

| №№ примеров | после магнитного обогащения | после кричного процесса | ||||||

| Выход, % | Fe, % | As, % | Р, % | Выход, % | Fe, % | As, % | P, % | |

| 0 | 68 | 44,2 | 0,27 | 0,35 | - | - | - | - |

| 1 | 77 | 51,1 | 0,015 | 0,20 | 81 | 79,6 | 0,004 | 0,12 |

| 2 | 78 | 50,9 | 0,014 | 0,19 | - | - | - | - |

| 3 | 75 | 51,4 | 0,016 | 0,21 | - | - | - | - |

| 4 | 77 | 51,3 | 0,014 | 0,24 | - | - | - | - |

| 5 | 75 | 50,8 | 0,017 | 0,25 | - | - | - | - |

| 6 | 76 | 50,8 | 0,014 | 0,22 | - | - | - | - |

| 7 | 67 | 49,3 | 0,001 | 0,20 | 79 | 74,2 | 0,000 | 0,13 |

| 8 | 59 | 48,1 | 0,015 | 0,30 | - | - | - | - |

| 9 | 61 | 46,5 | 0,025 | 0,37 | - | - | - | - |

| 10 | 60 | 49,9 | 0,005 | 0,21 | - | - | - | - |

| 11* | 79 | 60,5 | 0,001 | 0,11 | - | - | - | - |

Где 11* - металлургический шлам, содержащий (% мас.): Fe=44,3; SiO2=5,7; MgO=3,7; CaO=8,9; MnO=0,55; C=8,8; As=0,081; P=0,27; Zn=0,41; Pb=0,11.

Из анализа результатов, представленных в таблицах, можно сделать следующие выводы:

оптимальная температура обжига 805-900°С, концентрация щелочного раствора, в пересчете на NaOH, 8-12%, концентрация кислоты до 2%. Увеличение температуры свыше 900°С приводит к непроизводительному расходу тепла, а увеличение концентрации кислоты и щелочи, соответственно, выше 2 и 12% не приводит к улучшению технологических параметров при перерасходе реагентов. Кроме того, при концентрации кислоты выше 2% усиливается выщелачивание железа. По этой же причине минимальное соотношение Т:Ж=1:1,2, т.к. при большем расходе жидкости увеличивается и расход реагентов.

Из примера 11* следует, что предложенным способом могут эффективно перерабатываться и металлургические шламы (хвосты обогащения), из которых удается, при условии получения товарного продукта, извлекать практически весь мышьяк и фосфор, а также цинк и свинец, кроме того, в раствор могут переходить и полезные примеси (Cr, Ni, Cu, V, Ag и др.), которые затем можно извлечь химическими методами.

Сравнение предложенного способа с прототипом (пример 0 в таблицах 1, 2) также показывает, что во всех случаях, кроме примера 8 - с низкой концентрацией щелочи (5%) и примера 9 - с низкой температурой (615°С), достигаются более высокие результаты: извлечение мышьяка и фосфора на 50-70% выше.

Расход щелочи, хотя используют ее 8-12%-ные растворы, также незначителен, т.к. после выделения мышьяка, фосфора, ванадия, цинка, свинца и др. из отработанного щелочного раствора, последний возвращается в процесс выщелачивания, а щелочь теряется только с промывными водами, но поскольку промывные воды поступают на охлаждение обожженной шихты методом «гашения», то щелочь и из промывных вод вновь поступает в процесс. Исследования показали, что естественные потери щелочи за один цикл не превышают 0,3-0,5%. Кроме того, стоимость щелочи значительно (в 1,5 раза) снижается за счет использования смеси извести и соды, а шлам от ее взаимодействия поступает в шихту для обжига.

Слабокислотные и слабощелочные растворы смешиваются, что обеспечивает дополнительное извлечение редких элементов (в т.ч. Ag, Rh и др.), а стоки обезвреживаются за счет нейтрализации.

Таким образом, использование предлагаемого способа позволит:

1. Получать кондиционный продукт, содержащий 60-80% железа при низком содержании мышьяка (0,015%) и фосфора (0,20-0,25%) с возможностью дополнительного извлечения вредных для металлургического процесса цинка и свинца, а также полезных и редких элементов (V, Ni, Cr, Zr, Cu, Ag и др.);

2. Не увеличивать энергозатраты процесса выше энергозатрат процесса магнитного обогащения, т.к. при выщелачивании используется тепло магнетизирующего обжига;

3. Технико-экономически оправдать расходы щелочи и кислоты, т.к. при оптимальных расходах реагентов извлечение из щелочи ванадов, фосфатов и арсенатов в твердые продукты дает прибыль до $3 на 1 тонну руды.

В настоящее время способ проверяется в стендовых условиях с целью проектирования промышленной установки обогащения бедной руды одного из месторождений Украины с производительностью до 6 млн т сырья в год.

1. Способ очистки железной руды от мышьяка и фосфора, включающий измельчение руды, ее смешивание с углеродным восстановителем и обжиг смеси, отличающийся тем, что перед обжигом руду дополнительно смешивают с карбонатным шламом, обжиг смеси проводят в кислородсодержащей среде, а после обжига проводят выщелачивание мышьяка и фосфора раствором гидроксида натрия с одновременным мокрым магнитным обогащением.

2. Способ очистки по п.1, отличающийся тем, что обжиг смеси проводят при соотношении углеродного восстановителя, карбонатного шлама и руды, равном (8-12):(1,5-2,5):100.

3. Способ очистки по любому из пп.1 и 2, отличающийся тем, что в качестве углеродного восстановителя используют торф, уголь или кокс.

4. Способ очистки по любому из пп.1 и 2, отличающийся тем, что в качестве карбонатного шлама используют шлам, полученный после фильтрации водного раствора смеси извести и соды.

5. Способ очистки по п.1, отличающийся тем, что смешивание руды с углеродным восстановителем и карбонатным шламом проводят с добавлением хлористого натрия или морской воды.

6. Способ очистки по п.1, отличающийся тем, что выщелачивание проводят 8-12%-ным раствором гидроксида натрия при начальной температуре 90-105°С без последующего подогрева.

7. Способ очистки по п.1, отличающийся тем, что карбонатный шлам и раствор гидроксида натрия, используемые при смешивании с рудой и при выщелачивании, получают смешиванием извести и соды в соотношении, равном 0,95:(1-1,1).

8. Способ очистки по п.1, отличающийся тем, что раствор гидроксида натрия готовят на морской воде.

9. Способ очистки по п.1, отличающийся тем, что смесь извести и соды готовят на морской воде.