Сплав на основе алюминия

Иллюстрации

Показать всеИзобретение относится к области металлургии сплавов на основе алюминия, в частности к сплаву системы алюминий - медь - магний - литий, применяемого для изготовления полуфабрикатов и изделий из него, используемых в качестве конструкционных материалов для авиакосмической техники. Сплав на основе алюминия содержит следующее соотношение компонентов, мас.%: медь 1,3-1,8, литий 1,6-1,9, магний 0,7-1,1, цирконий 0,08-0,16, скандий 0,01-0,1, серебро 0,05-1,5, и по крайней мере один элемент, выбранный из группы, включающей барий 0,0005-0,05 и висмут 0,0001-0,05, алюминий - остальное. Получается сплав, а также полуфабрикаты и изделия из него, обладающие повышенной пластичностью, что позволяет повысить их технологичность, увеличить выход годного при изготовлении полуфабрикатов и изделий, обеспечить возможность производства тонких листов, тонкостенных профилей и штамповок при снижении трудоемкости производства, а также повысить прочностные, коррозионные и эксплуатационные характеристики сплава, а также полуфабрикатов и изделий из него. 3 табл.

Реферат

Изобретение относится к области металлургии сплавов на основе алюминия, в частности к сплаву системы алюминий - медь - магний - литий, применяемого для изготовления полуфабрикатов и изделий из него, используемых в качестве конструкционных материалов для аэрокосмической техники.

Алюминий-литиевые сплавы занимают особое положение среди других алюминиевых систем, что обусловлено их более высоким модулем упругости, меньшей плотностью и повышенными прочностными характеристиками, свойствами, открывающими новые возможности применения сплавов на основе алюминия, в частности для аэрокосмической техники.

Наличие указанных свойств позволяет улучшить ряд характеристик летательных аппаратов, в частности снижение массы аппаратов, экономия горючего, увеличение грузоподъемности.

Однако алюминий-литиевые сплавы обладают рядом недостатков - низкой пластичностью в состояниях максимальной прочности (Н.И.Фридляндер, К.В.Чуистов, А.Л.Березина, Н.И.Колобнев, Алюминий-литиевые сплавы. Структура и свойства. Киев: Наук, думка, 1992, с.177) и, как нами установлено, пониженной коррозионной стойкостью, что особенно заметно и критично для листов с толщинами 1,0 мм и менее.

Известен сплав на основе алюминия, содержащий, мас.%:

| Медь | 2,0-9,8 |

| Литий | 0,2-4,1 |

| Магний | 2,0-9,8 |

| Серебро | 0,01-2,0 |

| Цирконий | 0,05-1,0 |

| Алюминий | Остальное |

(Патент США №5032359, МПК C22C 21/06).

Недостатками указанного сплава являются его низкая технологическая пластичность при деформации, высокая трудоемкость изготовления и низкие выхода годного при изготовлении полуфабрикатов и изделий из него, невозможность получения из него тонких листов толщиной менее 1,2 мм, тонкостенных профилей и штамповок, низкая коррозионная стойкость.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве относительно высокое содержание меди и магния отрицательно влияет на горячеломкость при отливке слитков и пластичность при обработке давлением, что приводит к повышенному трещинообразованию, повышенной отбраковке по зажимам и неплоскостности при отделочных операциях, а именно при прогладке и правке полуфабрикатов, высокая концентрация избыточных фаз Li3CuAl5 отрицательно сказывается на коррозионной стойкости сплава.

Известен сплав на основе алюминия, содержащий, мас.%:

| Медь | 2,8-3,8 |

| Литий | 0,8-1,3 |

| Магний | 0,2-1,0 |

| Серебро | 0,2-1,0 |

| Цирконий | 0,08-0,4 |

| Алюминий | Остальное |

(Патент США №5389165, МПК C22F 1/04).

Недостатками указанного сплава являются его низкая технологическая пластичность при деформации, высокая трудоемкость изготовления и низкие выхода годного при изготовлении полуфабрикатов и изделий из него, невозможность получения из него тонких листов толщиной менее 1,2 мм, тонкостенных профилей и штамповок, повышенный удельный вес и низкие удельные свойства, недостаточная коррозионная стойкость тонких изделий.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве относительно высокое содержание меди и отношение Cu/Mg отрицательно влияет на коррозионную стойкость изделий, горячеломкость при отливке слитков и пластичность при обработке давлением, что приводит к повышенному трещинообразованию, повышенной отбраковке по зажимам и неплоскостности при отделочных операциях, а именно при прогладке и правке полуфабрикатов, низкое содержание лития и магния, обладающих малой плотностью, приводит к повышению удельного веса сплава.

Известен сплав на основе алюминия, содержащий, мас.%:

| Медь | 2,5-4,0 |

| Литий | 0,8-2,5 |

| Магний | 0,2-1,0 |

| Серебро | 0,2-0,8 |

| Цирконий | 0,05-0,3 |

| Алюминий | Остальное |

(Патент США №7229509, МПК C22C 21/12).

Недостатками указанного сплава являются его низкая технологическая пластичность при деформации, высокая трудоемкость изготовления и низкие выхода годного при изготовлении полуфабрикатов и изделий из него, невозможность получения из него тонких листов толщиной менее 1,2 мм, тонкостенных профилей и штамповок, недостаточная коррозионная стойкость тонких изделий.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве относительно высокое содержание меди и отношение Cu/Mg отрицательно влияет на коррозионную стойкость изделий, горячеломкость при отливке слитков и пластичность при обработке давлением, что приводит к повышенному трещинообразованию, повышенной отбраковке по зажимам и неплоскостности при отделочных операциях, а именно при прогладке и правке полуфабрикатов.

Известен сплав на основе алюминия, содержащий, мас.%:

| Медь | 3,2-4,5 |

| Литий | 1,0-1,7 |

| Магний | 0,01-0,5 |

| Серебро | 0,15-1,5 |

| Цирконий | 0,05-0,3 |

| Скандий | 0,02-0,25 |

| Алюминий | Остальное |

(Патент РФ №2237098, МПК C22C 21/18).

Недостатками указанного сплава являются его низкая технологическая пластичность при деформации, высокая трудоемкость изготовления и низкие выхода годного при изготовлении полуфабрикатов и изделий из него, невозможность получения из него тонких листов толщиной менее 1,2 мм, тонкостенных профилей и штамповок, недостаточная коррозионная стойкость тонких изделий.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве относительно высокое содержание меди и отношение Cu/Mg отрицательно влияет на коррозионную стойкость изделий, горячеломкость при отливке слитков и пластичность при обработке давлением, что приводит к повышенному трещинообразованию, повышенной отбраковке по зажимам и неплоскостности при отделочных операциях, а именно при прогладке и правке полуфабрикатов.

Наиболее близким сплавом по химическому составу и назначению к заявленному сплаву на основе алюминия является сплав, содержащий, мас.%:

| Медь | 1,3-1,5 |

| Литий | 1,6-1,9 |

| Магний | 0,7-1,1 |

| Цирконий | 0,04-0,2 |

| Скандий | 0,005-0,01 |

| Алюминий | Остальное |

(Патент РФ №2310005, МПК C22C 21/00).

Недостатками указанного сплава, принятого за прототип, являются недостаточные коррозионные свойства, особенно для тонких изделий, в частности низкий уровень межкристаллитной коррозии.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, принятого за прототип, относится то, что твердый раствор в изделиях из данного сплава недостаточно стабильный, неравномерное образование фазовых выделений на границе зерна в процессе старения ведут к снижению сопротивления межкристаллитной коррозии. Уровень чувствительности к межкристаллитной коррозии повышается с понижением толщины изделия.

Задача, на решение которой направлено изобретение, заключается в разработке сплава на основе алюминия, предназначенного для изготовления из него полуфабрикатов и изделий для авиакосмической техники, свободных от недостатков перечисленных выше и присущих известным техническим решениям.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении сплава, обладающего повышенной пластичностью и коррозионной стойкостью тонких листов, что позволит повысить его технологичность и эксплуатационные характеристики изделий из него, увеличить выход годного при изготовлении полуфабрикатов и изделий, обеспечить возможность производства тонких листов, тонкостенных профилей и штамповок при снижении трудоемкости производства, при сохранении требуемых прочностных характеристик сплава, а также полуфабрикатов и изделий из него, предъявляемых к конструкционным материалам для авиакосмической техники.

Поставленная задача с достижением упомянутого технического результата при осуществлении изобретения решается тем, что сплав на основе алюминия, содержащий медь, литий, магний, цирконий, скандий, дополнительно содержит серебро и по крайней мере один элемент, выбранный из группы, включающей барий и висмут, при следующем соотношении компонентов, мас.%:

| Медь | 1,3-1,8 |

| Литий | 1,6-1,9 |

| Магний | 0,7-1,1 |

| Цирконий | 0,08-0,16 |

| Скандий | 0,01-0,1 |

| Серебро | 0,05-1,5 |

По крайней мере один элемент, выбранный из группы, включающей:

| Барий | 0,0005-0,05 |

| Висмут | 0,0001-0,05 |

| Алюминий | Остальное |

Сплав на основе алюминия, используемый для изготовления полуфабрикатов и изделий, отличается от прототипа тем, что дополнительно содержит серебро, и по крайней мере один элемент, выбранный из группы, включающей барий и висмут.

Мы установили, что введение в сплав серебра при указанном составе сплава способствует более равномерному распределению упрочняющих фаз в твердом растворе и более равномерному выделению дисперсоидов в процессе старения, в результате повышаются как прочностные, так и коррозионные свойства сплава.

Нами установлено, что один или более элементов из группы бария, висмута в количествах 0,0005-0,05 мас.% и 0,0001-0,05 мас.% соответственно способствует связыванию натрия, неизбежно присутствующего в расплаве в виде примеси, в стабильную фазу, в результате чего повышается пластичность сплава и снижается склонность к межкристаллитной коррозии.

Основные легирующие компоненты: медь, литий, магний в указанных количествах образуют после термообработки на твердый раствор и старения достаточное количество упрочняющих элементов (дисперсоидов) для получения хорошего соотношения прочностных и пластических свойств.

Цирконий, скандий в указанных количествах обеспечивают формирование равноосной мелкозернистой структуры в процессе литья, что способствует высокой технологичности сплава как в процессе литья, так и в процессе обработки материала давлением, повышают коррозионные свойства сплава.

Из предложенного сплава на основе алюминия могут быть изготовлены различные полуфабрикаты: листы и плиты, штамповки, прессованные изделия. Из полуфабрикатов предложенного сплава могут быть получены различные изделия, например панели для обшивки фюзеляжных конструкций летательных аппаратов, элементы силового набора, сварные топливные баки и другие элементы авиакосмической техники.

Пример осуществления:

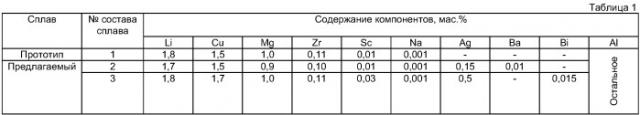

В промышленных условиях из каждого сплава, химический состав которых приведен в таблице 1, были отлиты плоский слиток сечением 300×1100 мм и круглые слитки диаметрами 270 мм и 350 мм.

Сплав №1 соответствует сплаву, принятому в качестве прототипа, сплавы №2 и №3 соответствуют предлагаемому.

Плавление шихты, рафинирование и литье слитков производили при температуре 710-730°C.

Пример 1

В дальнейшем из плоских слитков каждого сплава были изготовлены листы. Листы изготавливались по одной технологической схеме путем горячей прокатки при температуре 430°C до толщины 6,5 мм со сверткой в рулоны и затем после отжига при температуре 400°C путем холодной прокатки до толщин 2,4 мм и 0,6 мм.

В дальнейшем образцы из листов №1, 2, 3 толщиной 0,6 мм испытали при статическом растяжении с определением предела прочности (σв), предела текучести (σ0,2), относительного удлинения (δ, %).

Образцы вырезались вдоль и поперек относительно направления прокатки.

Результаты механических испытаний представлены в таблице 2.

Из таблицы 2 видно, что предлагаемый сплав превосходит известный сплав (прототип) по прочностным характеристикам и характеристикам пластичности.

Позднее образцы из листов №1, 2, 3 толщиной 2,4 мм испытали на коррозионную стойкость. Испытания на общую коррозию проводились в соответствии с ГОСТ 9.913-90 «Единая система защиты от коррозии и старения. Алюминий, магний и их сплавы. Методы ускоренных испытаний» испытания на склонность к расслаивающей коррозии проводились в соответствии с ГОСТ 9.904-82 «Единая система защиты от коррозии и старения. Сплавы алюминиевые. Методы ускоренных испытаний на расслаивающую коррозию», испытания на чувствительность к межкристаллитной коррозии проводились в соответствии с ГОСТ 9.021-74 «Единая система защиты от коррозии и старения. Алюминий и сплавы алюминиевые. Методы ускоренных испытаний на межкристаллическую коррозию».

Результаты коррозионных испытаний приведены в таблице 3. Из таблицы 3 видно, что предлагаемый сплав значительно превосходит прототип как по общей, так и по межкристаллитной коррозии.

Пример 2

Из круглых слитков диаметром 270 мм каждого сплава были изготовлены профили (уголки с толщиной полок до 5 мм).

Профили из разных сплавов изготавливались по одной технологической схеме путем прессования при температуре 400°C, с последующей закалкой профилей в воде, и старением при температуре 150°C в течение 24 часов.

Пример 3

Из круглых слитков диаметром 350 мм каждого сплава были изготовлены штамповки толщиной стенки 40 мм.

Штамповки из разных сплавов изготавливались по одной технологической схеме путем заготовительной штамповки при температуре 410°C, предварительной штамповки при температуре 410°C, и после травления путем окончательной штамповки при температуре 400°C, с последующей закалкой при температуре 500°C в течение 2 часов и старением при температуре 150°C в течение 24 часов.

Таким образом, предлагаемый сплав обеспечивает достижение поставленной цели - повышение характеристик пластичности сплава и, как следствие, повышение его технологичности, увеличение выхода годного при производстве полуфабрикатов и изделий из него, обеспечение возможности производства тонких листов, тонкостенных профилей и штамповок при снижении трудоемкости производства, а также повышение прочностных, коррозионных и эксплуатационных характеристик сплава, а также полуфабрикатов и изделий из него.

| Таблица 2 | ||||||

| Сплав | Номер состава сплава | Размер листа, мм | Направление вырезки образцов | Механические свойства | ||

| σв, МПа | σ0,2, МПа | δ, % | ||||

| Прототип | 1 | 0,6×1200×4000 | Долевое | 432 | 345 | 14,5 |

| Поперечное | 435 | 350 | 13,5 | |||

| Предлагаемый | 2 | 0,6×1200×4000 | Долевое | 450 | 385 | 14,5 |

| Поперечное | 440 | 360 | 16 | |||

| 3 | 0,6×1200×4000 | Долевое | 460 | 395 | 15 | |

| Поперечное | 445 | 375 | 18 |

Сплав на основе алюминия, содержащий медь, литий, магний, цирконий, скандий, отличающийся тем, что он дополнительно содержит серебро и по крайней мере один элемент, выбранный из группы, включающей барий и висмут, при следующем соотношении компонентов, мас.%:

| Медь | 1,3-1,8 |

| Литий | 1,6-1,9 |

| Магний | 0,7-1,1 |

| Цирконий | 0,08-0,16 |

| Скандий | 0,01-0,1 |

| Серебро | 0,05-1,5 |

| по крайней мере один элемент, выбранный из группы, включающей: | |

| Барий | 0,0005-0,05 |

| Висмут | 0,0001-0,05 |

| Алюминий | остальное |