Буровое долото для роторного бурения и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к буровым долотам для роторного бурения и к способам их изготовления. Технический результат - повышение сопротивления абразивному износу и эрозионной стойкости корпуса долота. Способ изготовления буровых долот для роторного бурения включает изготовление корпуса долота и хвостовика долота, конструкция которого позволяет присоединять его к колонне бурильных труб, а также присоединение хвостовика долота к корпусу долота. Формирование корпуса долота включает изготовление составного элемента из "неспеченного" порошка, имеющего первую область с первым составом материала, а также вторую область со вторым, иным составом материала, а также по меньшей мере частичное спекание составного элемента из "неспеченного" порошка. Способ может включать изготовление порошковой смеси, прессование данной порошковой смеси с получением "неспеченного" составного элемента, а также спекание "неспеченного" составного элемента до достижения им конечной плотности. При этом изготавливается хвостовик долота, который содержит отверстие, а выемка изготавливается в поверхности корпуса долота при помощи машинной обработки. Это отверстие находится на одной линии с конструктивным элементом, а удерживающий элемент проходит сквозь данное отверстие. Буровое долото имеет корпус долота, состоящий из композита на основе связующего материала с множеством твердых частиц, распределенных в связующем материале. Хвостовик долота присоединен к корпусу долота при помощи удерживающего элемента. 2 н. и 23 з.п. ф-лы, 9 ил.

Реферат

Притязание на приоритет

По настоящей заявке испрашивается приоритет патентной заявки США 11/271153, поданной 10 ноября 2005 г., которая имеет отношение к заявке 11/272439, поданной 10 ноября 2005 г. от имени Redd H.Smith, John H.Stevens, Jim Duggan, Nicholas J.Lyons, Jimmy W.Eason, Jared D.Gladney, James A.Oxford и Benjamin J.Chrest и имеющей название "Буровые долота для роторного бурения и способы изготовления буровых долот с корпусом из композита из связующего материала с другими частицами".

Область техники

Настоящее изобретение в основном относится к буровым долотам и к другим инструментам, которые могут быть использованы для пробуривания подземных пластов (пород), а также к способам изготовления таких буровых долот.

Предпосылки создания изобретения

Буровые долота для роторного бурения обычно используются для пробуривания стволов скважин или буровых скважин в земельных пластах (толщи подземных пород). Один тип такого бурового долота для роторного бурения представляет собой буровое долото с запрессованными резцами (часто называемое долотом лопастного типа вида "рыбий хвост"), которое обычно имеет множество режущих элементов, закрепленных на торцевой области корпуса долота. Обычно подобные режущие элементы бурового долота с запрессованными резцами имеют либо дискообразную форму, либо по существу цилиндрическую форму. Режущая поверхность, содержащая твердый суперабразивный материал, такой как взаимно скрепленные частицы поликристаллического алмаза, может присутствовать на по существу округлой торцевой поверхности каждого режущего элемента. Подобные режущие элементы часто называются резцами, "армированными поликристаллическими синтетическими алмазами" (АПСА). Обычно такие режущие элементы изготавливаются отдельно от корпуса долота и закрепляются внутри карманов (углублений), образованных во внешней поверхности корпуса долота. В качестве связующего материала, который может быть использован для крепления режущих элементов к корпусу долота, может применяться адгезив (склеивающее вещество) или, что является более типичным, твердый припой. Буровое долото с запрессованными резцами может быть помещено в ствол скважины таким образом, что режущие элементы будут размещаться рядом с земельным пластом, через который необходимо осуществить пробуривание. По мере проворачивания бурового долота режущие элементы скалывают и срезают прочь поверхность нижерасположенного земельного пласта.

Корпус долота для роторного бурения обычно крепится к закаленной стальной шейке долота, имеющей резьбовую соединительную часть, изготовленную согласно стандарту Американского нефтяного института (АНИ) и служащую для присоединения бурового долота к колонне бурильных труб. Такая колонна бурильных труб содержит трубчатую колонну и муфтовый конец сегментов оборудования, служащий для отделения бурового долота от остального бурильного оборудования на поверхности. Оборудование, такое как ротор буровой установки или верхний силовой привод, может использоваться для вращения колонны бурильных труб и бурового долота внутри ствола скважины. Альтернативным образом шейка бурового долота может быть напрямую подсоединена к ведущему валу забойного двигателя, который после этого может быть использован для вращения бурового долота.

Корпус бурового долота для роторного бурения может быть изготовлен из стали. Альтернативным образом корпус бурового долота может быть изготовлен из композитного материала "матрица - частицы" (называемый также далее "композит из (на основе) связующего материала с (распределенными в нем) частицами"). Такие корпуса долот обычно изготавливаются посредством погружения стальной заготовки в материал из карбидных частиц, таких как частицы карбида вольфрама (WC), и пропитывания материала из карбидных частиц матричным материалом (обычно называемым "связующим" материалом), таким как медный сплав, что позволяет получить корпус долота, по существу изготовленный из композита из связующего материала с другими частицами. Буровые долота, имеющие корпус, изготовленный из такого композитного материала, могут иметь лучшие характеристики с точки зрения эрозионной стойкости и износостойкости по сравнению с буровыми долотами, имеющими стальные корпуса.

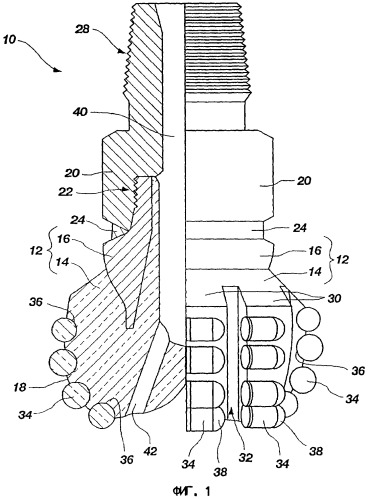

Традиционное буровое долото 10, которое имеет корпус, содержащий связующий материал с частицами из другого материала, изображено на фиг.1. Как здесь показано, такое буровое долото 10 содержит корпус 12 долота, который закреплен на хвостовике 20 (бура). Корпус 12 долота содержит буровую коронку 14 и короночное кольцо 16, вмонтированное в буровую коронку 14. Буровая коронка 14 содержит связующий материал с частицами иного материала, такими как, к примеру, частицы карбида вольфрама, внедренные в связующий материал из медного сплава. Корпус 12 долота крепится к хвостовику 20 при помощи резьбового соединения 22 и сварного шва 24, который проходит вокруг бурового долота 10 по его внешней поверхности вдоль места соединения корпуса 12 долота и хвостовика 20. Хвостовик 20 содержит резьбовую соединительную часть 28 (изготовленную согласно стандарту АНИ), служащую для присоединения бурового долота 10 к колонне бурильных труб (не показана).

Корпус 12 долота имеет лопасти или лезвия 30, которые отделены друг от друга при помощи отверстий 32 в долоте для выноса бурового шлама. Внутренние проходы 42 для жидкости (бурового раствора) пролегают от торцевой поверхности 18 корпуса 12 долота до продольного канала 40 долота, который проходит через хвостовик 20 и частично через корпус 12 долота. Вкладыши промывочной насадки долота (не показаны) могут располагаться на торцевой (лицевой) поверхности 18 корпуса 12 долота во внутренних проходах 42 для жидкости.

Множество АПСА резцов 34 располагаются на торцевой поверхности 18 корпуса 12 долота. АПСА резцы 34 могут располагаться вдоль лезвий 30 внутри карманов (углубление) 36, которые образованы в торцевой поверхности 18 корпуса 12 долота и могут сзади поддерживаться при помощи подпорок 38, которые могут представлять собой интегральную часть буровой коронки 14 корпуса 12 долота.

Короночное кольцо 16, изображенное на фиг.1, обычно является цилиндрической трубкой. Альтернативным образом данное короночное кольцо 16 может иметь относительно сложную конфигурацию и может содержать внешние выступы, соответствующие лезвиям 30, или иные конструктивные элементы как на торцевой поверхности 18 корпуса 12 долота, так и выступающие из нее.

Во время операций пробуривания буровое долото 10 помещается внизу ствола скважины и проворачивается, в то время как буровой раствор подается под давлением к торцевой поверхности 18 корпуса 12 долота через продольный канал 40 долота и через внутренние канавки 42 для прохода жидкости. По мере того как АПСА резцы 34 скалывают или срезают прочь нижележащий земляной пласт, буровой шлам смешивается и перемешивается с буровым раствором и проходит через отверстия 32 в долоте для выноса бурового шлама и через затрубное пространство между стенкой буровой скважины и колонной бурильных труб к поверхности земельного пласта.

Традиционно корпуса буровых долот, которые содержат композит на основе связующего материала с другими частицами, как это объяснено ранее на примере корпуса 12 бурового долота, изготавливались внутри графитовых литейных форм. Полости графитовых литейных форм обычно обрабатывались при помощи станка с пятью степенями подвижности (пятикординатного станка). После этого при помощи ручных инструментов происходила тонкая обработка полости графитовой литейной формы для придания изготавливаемой конструкции специфических конструктивных черт. При этом могла потребоваться дополнительная глиняная набойка, чтобы добиться желаемой конфигурации некоторых конструктивных элементов корпуса долота. Где это было необходимо, могли применяться заранее изготовленные элементы или убирающиеся впоследствии вкладыши (которые могли представлять собой керамические компоненты, графитовые компоненты или песчаные набивные компоненты, покрытые резиной), которые могли помещаться внутри литейной формы и использоваться для определения границ внутренних канавок 42, карманов 36 для режущих элементов, отверстий 32 в корпусе долота для выноса бурового шлама, а также иных внешних конструктивных элементов корпуса 12 долота. Полость графитовой литейной формы заполнялась материалом из твердых карбидных частиц (такого как карбид вольфрама, карбид титана, карбид тантала и пр.). После этого заранее изготовленное короночное кольцо 16 могло помещаться внутрь литейной формы в подходящем для этого месте и в необходимом положении. Короночное кольцо 16 обычно по меньшей мере частично было погружено в материал из твердых карбидных частиц внутри литейной формы.

Литейная форма далее могла быть подвергнута вибрации, или же частицы могли быть упакованы каким-либо иным образом, чтобы уменьшить расстояние между прилегающими частицами зернистого карбидного материала. Связующий материал, такой как сплав на основе меди, мог быть расплавлен, а зернистый карбидный материал мог быть пропитан расплавленным связующим материалом. Далее литейная форма и корпус 12 долота могли быть подвергнуты охлаждению для затвердения связующего материала. Короночное кольцо 16 прикреплялось к составному связующему материалу с частицами иного материала, который формировал буровую коронку 14 при охлаждении корпуса 12 долота и затвердевании связующего материала. После охлаждения корпуса 12 долота он вынимался из литейной формы, а все вкладыши вынимались из корпуса 12 долота. При этом для выемки корпуса 12 долота обычно требовалось разрушить графитовую литейную форму.

Как это было объяснено ранее, обычно требовалось разрушить графитовую литейную форму для выемки корпуса 12 долота. После того, как корпус 12 долота был вынут из литейной формы, он мог быть закреплен на хвостовике 20. Поскольку композит из связующего материала с другими частицами, который применялся для изготовления буровой коронки 14, является относительно твердым и нелегко поддается машинной обработке, используется короночное кольцо 16 для прикрепления корпуса долота к шейке долота. На наружной поверхности короночного кольца 16 может быть нарезана резьба для образования резьбового соединения 22 между корпусом 12 долота и хвостовиком 20. Хвостовик 20 может быть накручен на корпус 12 долота, после чего вдоль места соединения корпуса 12 долота и хвостовика 20 может быть выполнен сварной шов 24.

После отливки корпуса 12 долота к торцевой поверхности 18 корпуса 12 долота могут крепиться АПСА резцы 34 при помощи, к примеру, пайки твердым припоем, механического или адгезионного прикрепления. Альтернативным образом резцы 34 могут крепиться к торцевой поверхности 18 корпуса 12 долота во время процесса спекания корпуса долота, если в резцах 34 применяются термостойкие синтетические или натуральные алмазы.

Литейные формы, используемые для отливки корпусов долот, плохо пригодны для машинной обработки по причине их размера, формы и состава материала, использованного для их изготовления. Помимо этого, для изготовления литейной формы и для изготовления определенных конструктивных особенностей корпуса долота после выемки его из литейной формы часто требуются операции с использованием ручных инструментов, что еще более усложняет процесс повторного воспроизводства корпусов долот. Эти факты, вместе с тем фактом, что лишь один корпус долота может быть изготовлен при использовании одной литейной формы, усложняет процесс повторного воспроизводства множественного числа корпусов долот, имеющих единообразные размеры. Ввиду таких несоответствий форма, прочность и, в конечном счете, рабочие характеристики во время бурения могут варьироваться от долота к долоту, что затрудняет возможность установления средней продолжительности работы конкретного бурового долота. В результате этого буровые долота на колонне бурильных труб обычно заменяются чаще, чем это было бы желательно, чтобы предотвратить неожиданные поломки бурового долота, что приводит к дополнительным затратам.

Как должно быть понятно из предшествующего описания, процесс изготовления корпуса долота, которое содержит композит из связующего материала с другими частицами, является весьма дорогостоящим, сложным многостадийным трудоемким процессом, требующим отдельного изготовления промежуточного продукта (литейной формы) до того, как конечный продукт (корпус долота) может быть отлит. Более того, заготовки, литейные формы и иные использующиеся предварительно отформованные заготовки должны быть сконструированы и изготовлены индивидуальным способом. В то же самое время, хотя корпуса долот, которые содержат композит из связующего материала с другими частицами, могут иметь значительные преимущества с точки зрения сопротивления абразивному износу и эрозионной стойкости по сравнению с корпусами долот из стали согласно известному уровню техники, более низкая прочность и трещиностойкость (прочность сопротивления хрупкому излому) таких корпусов долот препятствует их применению в определенных случаях.

Таким образом, имеется необходимость в способе изготовления корпуса долота, который бы содержал композит из связующего материала с другими частицами и который бы исключал необходимость применения литейной формы и предоставлял бы корпус долота, который мог бы легко крепиться к хвостовику или иному компоненту колонны бурильных труб. Помимо этого, известные способы изготовления корпуса долота, который содержит композит из связующего материала с другими частицами, ограничивают доступные составы такого материала такими составами, которые включают связующие материалы, способные к расплавлению для пропитывания зернистого карбидного материала при температурах, которые не разрушают данный зернистый карбидный материал, короночное кольцо или теплоустойчивые алмазы, содержащиеся в сборном узле литейной формы. Таким образом, имеется необходимость в способе, подходящем для изготовления корпуса долота, содержащего композит из связующего материала с другими частицами, который бы не требовал пропитывания зернистого карбидного материала расплавленным связующим материалом.

Раскрытие изобретения

Согласно одной своей особенности настоящее изобретение включает способ изготовления корпуса бурового долота для роторного бурения. Этот способ включает формирование корпуса долота, хвостовика, конструкция которого позволяет крепить его к колонне бурильных труб, а также присоединение хвостовика к корпусу долота. Изготовление корпуса долота включает изготовление составного элемента (детали) из "неспеченного" (так называемого "зеленого") порошка, имеющего первую область, составляющий материал которой имеет первый состав, а также вторую область, состав составляющего материала которой отличается от первого состава материала. Такой составной элемент из "неспеченного" порошка по меньшей мере частично спекается.

Согласно другой своей особенности способ включает изготовление корпуса долота и хвостовика, конструкция которого позволяет крепить его к колонне бурильных труб. Хвостовик долота имеет внешнюю стенку, окружающую продольный канал, и по меньшей мере одно отверстие, проходящее через эту внешнюю стенку. По меньшей мере один конструктивный элемент в поверхности корпуса долота изготавливается при помощи машинной обработки (станка). Отверстие, проходящее через внешнюю стенку хвостовика, находится на одной линии с конструктивным элементом в поверхности корпуса долота, а удерживающий элемент проходит через отверстие, пронизывающее внешнюю стенку хвостовика. Механическое взаимодействие хвостовика, удерживающего элемента и конструктивного элемента в корпусе долота препятствует отделению корпуса долота от хвостовика. При этом корпус долота изготавливается посредством прессования порошковой смеси, которая содержит множество частиц и связующий материал, служащие для изготовления составного элемента из "неспеченного" порошка, который впоследствии спекается до достижения им конечной плотности.

Согласно еще одной своей особенности настоящее изобретение включает буровое долото для роторного бурения, которое содержит корпус долота и хвостовик, присоединенный к корпусу долота. Хвостовик имеет внешнюю стенку, окружающую продольный канал. Удерживающий элемент проходит сквозь по меньшей мере часть внешней стенки хвостовика и упирается по меньшей мере в одну поверхность корпуса долота. Механическое взаимодействие хвостовика, удерживающего элемента и корпуса долота по меньшей мере частично закрепляет хвостовик на корпусе долота. Корпус долота содержит композит на основе связующего материала с другими частицами. Такой композит содержит множество твердых частиц, распределенных внутри связующего материала. Такие твердые частицы могут содержать материал, выбираемый из алмаза, карбида бора, нитрида бора, алюминиевого нитрида и карбидов или боридов из группы, состоящей из W, Ti, Mo, Nb, V, Hf, Za и Cr. Связующий материал может выбираться из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе кобальта, сплавов на основе титана, сплавов на основе железа и никеля, сплавов на основе железа и кобальта и сплавов на основе никеля и кобальта.

Характерные признаки, преимущества и альтернативные особенности настоящего изобретения станут понятными специалистам в данной области техники из анализа последующего детального описания в комбинации с сопроводительными чертежами, на которых:

фиг.1 представляет собой частичный боковой вид в поперечном разрезе традиционного бурового долота для роторного бурения, которое имеет корпус, содержащий композит из связующего материала с другими частицами;

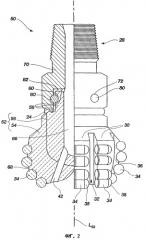

фиг.2 представляет собой частичный боковой вид в поперечном разрезе предлагаемого в настоящем изобретении бурового долота для роторного бурения;

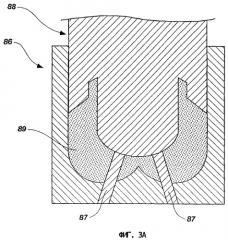

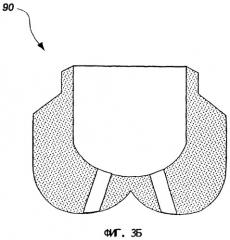

фиг.3А-3К иллюстрирует способ изготовления корпуса бурового долота для роторного бурения, изображенного на фиг.2;

фиг.4-4В иллюстрируют еще один способ изготовления корпуса бурового долота для роторного бурения, изображенного на фиг.2;

фиг.5 представляет собой вид сбоку на хвостовик, изображенный на фиг.2;

фиг.6 представляет собой вид в поперечном разрезе на хвостовик, изображенный на фиг.5, вдоль изображенной линии сечения 6-6;

фиг.7 представляет собой боковой вид в поперечном разрезе другого варианта корпуса бурового долота;

фиг.8 представляет собой вид в поперечном разрезе корпуса бурового долота, изображенного на фиг.7, вдоль линии сечения 8-8; и

фиг.9 представляет собой боковой вид в поперечном разрезе еще одного варианта корпуса бурового долота.

Предпочтительные варианты осуществления изобретения

Чертежи, представленные в данном документе, не означают реальные изображения какого-либо материала, устройства, системы или способа, а лишь представляют собой принципиальные схематичные представления, которые приводятся с целью описать настоящее изобретение. Дополнительно к этому, общие элементы данных чертежей могут сохранять одни и те же номерные обозначения.

Термин "неспеченный", используемый в данном документе, означает неспеченный (несплавленный) порошок (так называемый "зеленый порошок").

Термин "неспеченный ("зеленый") корпус долота", используемый в данном документе, означает неспеченную деталь, состоящую из множества связанных друг с другом при помощи связующего материала дискретных частиц, такая деталь имеет размер и форму, позволяющие изготовить корпус долота, пригодный для использования в конструкции бурового долота, изготавливаемого из этой детали при помощи последующего производственного процесса, включающего в качестве неограничивающего примера машинную обработку и уплотнение.

Термин "частично спеченный", используемый в данном документе, означает частично спеченный (сплавленный) порошок (так называемый "коричневый порошок").

Термин "частично спеченный ("коричневый") корпус долота", используемый в данном документе, означает частично спеченную деталь, состоящую из множества частиц, по меньшей мере часть из которых была сближена, чтобы добиться по меньшей мере частичного сцепления между прилегающими частицами, такая деталь имеет размер и форму, позволяющие изготовить корпус долота, пригодный для использования в конструкции бурового долота, изготавливаемого из этой детали при помощи последующего производственного процесса, включающего в качестве неограничивающего примера машинную обработку и уплотнение. Частично спеченные корпуса долота могут изготавливаться, к примеру, частичным спеканием неспеченых корпусов долота.

Термин "спекание", используемый в данном документе, означает уплотнение составного элемента из твердых частиц, включающее избавление от по меньшей мере части пор между начальными частицами (что происходит при сжимании), сочетающееся с соединением и сцеплением соседних частиц.

Как это используется в данном документе, термин "сплав на основе [металла]" (где [металл] означает любой металл) означает технически чистый [металл] в добавление к металлам сплава, где весовой процент [металла] в сплаве больше, чем весовой процент любого иного составляющего элемента сплава.

Как это используется в данном документе, термин "состав материала" означает химический состав и микроструктуру материала. Другими словами, материалы, имеющие одинаковый химический состав, но разную микроструктуру, считаются материалами с разными составами материала.

Как это используется в данном документе, термин "карбид вольфрама" означает любой состав материала, который содержит химические соединения вольфрама и углерода, такие как, к примеру, WC, W2C, а также комбинации WC и W2C. Карбид вольфрама включает, к примеру, литой карбид вольфрама, спеченный карбид вольфрама, а также крупнокристаллический карбид вольфрама.

Буровое долото 50 для роторного бурения, которое представляет один из возможных вариантов выполнения настоящего изобретения, изображено на фиг.2. Буровое долото 50 содержит корпус 52, который включает композит из связующего материала с другими частицами. Буровое долото 50 может также содержать хвостовик 70 (бура), прикрепленный к корпусу 52 долота.

Хвостовик 70 имеет по существу цилиндрическую внешнюю стенку, имеющую как внешнюю, так и внутреннюю поверхности. Внешняя стенка хвостовика 70 окружает по меньшей мере часть продольного канала 66 долота, который проходит через буровое долото 50. По меньшей мере одна из поверхностей внешней стенки хвостовика 70 долота может быть сконфигурирована для присоединения хвостовика 70 к корпусу долота 52. Хвостовик 70 также может иметь входящее или охватывающее резьбовое соединение 28, изготовленное согласно стандарту АНИ, которое служит для присоединения бурового долота 50 к колонне бурильных труб (не показана). Одно или более отверстий 72 могут проходить сквозь внешнюю стенку хвостовика 70. Эти отверстия более детально описаны ниже.

В случае некоторых предпочтительных вариантов осуществления изобретения корпус 52 долота бурового долота 50 для роторного бурения может в основном быть изготовлен и состоять из композита из связующего материала с другими частицами иного материала. Помимо этого, состав такого композита может избирательно варьироваться в разных областях корпуса 52 долота, для того чтобы разные области корпуса долота имели бы различные индивидуально подобранные физические свойства или характеристики.

В случае неограничивающего примера корпус 52 долота может включать первую область 54, имеющую первый тип состава материала, а также вторую область 56, имеющую второй, отличный тип состава материала. Первая область 54 может включать более низко расположенные в продольном направлении и отходящие вбок области корпуса 52 долота, которые обычно называются "коронкой" корпуса 52 долота. Первая область 54 может включать торцевую (лицевую) поверхность 68 корпуса 52 долота, которая может быть сконфигурирована таким образом, чтобы нести множество режущих АПСА элементов 34. К примеру, внутри или на торцевой поверхности 68 корпуса 52 долота может находиться множество карманов (углублений) 36 и подпорок 38 для удержания и поддержки АПСА резцов 34. Далее, в первой области 54 корпуса 52 может находиться множество лезвий (лопастей) 30 и отверстий 32 для выноса бурового шлама. Вторая область 56 может включать более высоко расположенные в продольном направлении и сходящиеся области корпуса 52 долота. Продольный канал 66 долота может по меньшей мере частично проходить через вторую область 56 корпуса 52 долота.

Вторая область 56 может содержать по меньшей мере одну поверхность 58, которая сконфигурирована для присоединения корпуса 52 долота к хвостовику 70. В случае неограничивающего примера по меньшей мере в одной поверхности 58 второй области 56 может быть образована по меньшей мере одна выемка 60, которая сконфигурирована для присоединения корпуса 52 долота к хвостовику 70. Каждая такая выемка может соответствовать и находится на одной линии с отверстием, проходящим через внешнюю стенку хвостовика 70. Внутри каждого отверстия в хвостовике 70 и внутри каждой выемки 60 может находиться удерживающий элемент 80. Механическое взаимодействие хвостовика 70, удерживающего элемента 80 и корпуса 52 долота может воспрепятствовать продольному отделению корпуса 52 долота от хвостовика 70, а также может воспрепятствовать проворачиванию корпуса 52 долота относительно продольной оси L50 бурового долота 50 для роторного бурения относительно хвостовика 70.

В случае предпочтительного варианта осуществления изобретения, изображенного на фиг.2, мы видим, что буровое долото 50 для роторного бурения включает два удерживающих элемента 80. В случае неограничивающего примера каждый удерживающий элемент 80 может включать продолговатый цилиндрический стержень, который проходит через отверстие в хвостовике 70 и через выемку 60, имеющуюся в поверхности 58 корпуса 52 долота.

Механическое взаимодействие хвостовика 70, удерживающего элемента 80 и корпуса 52 долота может также создать по существу однородный зазор или промежуток между поверхностью хвостовика 70 и поверхностями 58 во второй области 56 корпуса 52 долота. В случае неограничивающего примера между хвостовиком 70 и корпусом 52 долота может быть создан по существу однородный зазор величиной, находящейся в интервале от приблизительно 50 микрон (0,002 дюйма) до приблизительно 150 микрон (0,006 дюйма), когда удерживающие элементы 80 помещаются внутри отверстий в хвостовике 70 и выемках 60 корпуса 52 долота.

В по существу однородном зазоре между хвостовиком 70 и поверхностями 58 во второй области 56 корпуса 52 долота может присутствовать твердый припой 82, такой как, к примеру, металлический сплав на основе серебра или металлический сплав на основе никеля. В качестве альтернативы твердому припою или в добавление к нему вокруг вращающегося бурового долота 50 на его наружной поверхности вдоль места соединения корпуса 52 долота и хвостовика 70 долота может присутствовать сварной шов 24. Сварной шов 24 и твердый припой 82 могут использоваться для дальнейшего крепления хвостовика 70 к корпусу 52 долота. В данной конфигурации, если крепление твердым припоем 82, а также сварным швом 24 в месте по существу однородного зазора между хвостовиком 70 и поверхностями 58 во второй области 56 корпуса долота придет в негодность, в то время как буровое долото 50 будет находиться внизу буровой скважины во время операции бурения, удерживающие элементы 80 могут предотвратить продольное отделение корпуса 52 долота от хвостовика 70, тем самым предотвращая утерю корпуса 52 долота в стволе буровой скважины.

Как указывалось ранее, первая область 54 корпуса 52 долота может иметь первый состав материала, а вторая область 56 корпуса 52 долота может иметь второй, иной состав материала. Первая область 54 может содержать композит на основе связующего материала с другими частицами. Вторая область 56 корпуса 52 долота может включать металл, металлический сплав или же композит на основе связующего материала с другими частицами. В случае неограничивающего примера состав материала первой области 54 может подбираться таким образом, чтобы демонстрировать более высокие качества эрозионной стойкости и более высокие износостойкие качества, чем состав материала второй области 56. Состав материала второй области 56 может подбираться таким образом, чтобы облегчить машинную обработку второй области 56. Способ, в соответствии с которым могут подбираться физические свойства с целью облегчения машинной обработки второй области 56, может по меньшей мере частично зависеть от способа машинной обработки, который предполагается использовать. Например, если необходимо обработать вторую область 56 используя такие традиционные методы машинной обработки, как токарная обработка, обработка на фрезеровочном станке, а также обработка посредством сверления, состав материала второй области 56 может выбираться так, чтобы он обладал меньшим уровнем твердости и повышенным уровнем пластичности. Альтернативным образом, если является желательным обработать вторую область 56 путем использования таких технологий машинной обработки, как ультразвуковая обработка, которая может предусматривать использование ультразвуковых вибраций в отношении инструмента, состав материала второй области 56 может подбираться таким образом, чтобы он обладал большим уровнем твердости и меньшим уровнем пластичности. В случае некоторых предпочтительных вариантов осуществления изобретения состав материала второй области 56 может подбираться таким образом, чтобы он обладал бы более высоким уровнем вязкости (прочности сопротивления хрупкому излому), чем состав материала первой области 54. В случае других предпочтительных вариантов осуществления изобретения состав материала второй области 56 может подбираться таким образом, чтобы он обладал физическими свойствами, которые были бы подобраны для облегчения сварки второй области 56. В случае неограничивающего примера состав материала второй области 56 может быть подобран таким образом, чтобы он облегчил приваривание второй области 56 к хвостовику 70. Понимается, что различные области корпуса 52 долота могут иметь типы строения материала, которые выбираются или подбираются таким образом, чтобы обладать любыми желаемыми физическими свойствами или характеристиками, и что данное изобретение не ограничивается выбором или подбором составов материала таких областей, которые бы демонстрировали определенные физические свойства или характеристики, описываемые в данном документе.

Определенные физические свойства и характеристики составного материала (такие как твердость) могут определяться путем использования подходящего правила аддитивности, как это известно из уровня техники. Другие физические свойства и характеристики составного материала могут определяться без использования правила аддитивности. Такие физические свойства могут включать, к примеру, стойкость к эрозии и износу.

Композит на основе связующего материала с другими частицами первой области 54 может включать множество твердых частиц, беспорядочно распределенных по связующему материалу. Такие твердые частицы могут представлять собой алмаз или керамические материалы, такие как карбиды, нитриды, оксиды и бориды (включая карбид бора (В4С)). Говоря более точно, такие твердые частицы могут представлять собой карбиды и бориды, полученные из таких элементов, как W, Ti, Mo, Nb, V, Hf, Та, Cr, Zr, Al и Si. В случае неограничивающего примера материалы, которые могут использоваться для изготовления твердых частиц, включают карбид вольфрама (Wc, W2C), карбид титана (TiC), карбид тантала (ТаС), диборид титана (TiB2), карбид хрома, нитрид титана (TiN), карбид ванадия (VC), оксид алюминия (Аl2О3), нитрид алюминия (AlN), нитрид бора (BN), а также карбид кремния (SiC). Помимо этого, комбинации различных твердых частиц могут быть использованы для подгонки физических свойств и характеристик композита из связующего материала с другими частицами. Такие твердые частицы могут быть изготовлены путем использования технологий, известных сведущим в данной области знаний специалистам. Наиболее подходящими материалами для твердых частиц являются доступные для приобретения материалы, а изготовление оставшихся материалов находится в пределах возможностей специалистов в данной области.

Связующий материал композита может включать, к примеру, сплавы на основе кобальта, железа, никеля, железа и никеля, кобальта и никеля, железа и кобальта, алюминия, меди, магния и титана. Такой связующий материал может также подбираться из технически чистых элементов, таких как кобальт, алюминий, медь, магний, титан, железо и никель. В качестве неограничивающего примера такой связующий материал может включать углеродистую сталь, легированную сталь, нержавеющую сталь, инструментальную сталь, марганцовистую сталь Гадфильда, материал из суперсплава никеля или кобальта, смеси на никелевой или железной основе с малым температурным коэффициентом линейного расширения, такие как INVAR®. Как это используется в данном документе, термин "суперсплав" относится к сплавам на основе железа, никеля, а также кобальта, весовой состав которых по крайней мере на 12% представлен хромом. Дополнительные примеры сплавов, которые могут быть использованы в качестве связующего материала, включают аустенитную сталь, суперсплавы на основе никеля, такие как INCONEL®625M или Rene 9, а также сплавы типа INVAR®, имеющие температурный коэффициент линейного расширения, который близко совпадает с температурным коэффициентом линейного расширения для твердых частиц, используемых в составе составного связующего материала. Чем более точно температурный коэффициент линейного расширения такого связующего материала будет соответствовать температурному коэффициенту линейного расширения данных твердых частиц, тем больше будет возможностей для уменьшения проблем, связанных с остаточным напряжением и термической усталостью. Другим примером связующего материала является аустенитная марганцовистая сталь Гадфильда (Fe с весовым содержанием Мn, приблизительно равным 12%, и С, равным 1,1%).

Состав материала второй области 56 корпуса долота может включать, к примеру, любой из ранее описанных связующих материалов композита, который использовался в случае с первой областью 54 корпуса 52 долота. Альтернативным образом состав материала второй области 56 корпуса 52 долота может содержать композит на основе связующего материала с другими частицами, в котором твердые частицы беспорядочно распределены в связующем материале. Такие твердые частицы и связующие материалы могут выбираться из тех, что были описаны ранее в отношении первой области 54 корпуса 52 долота. Состав материала второй области 56 корпуса 52 долота, однако, может подбираться, чтобы облегчить машинную обработку второй области 56 посредством задействования традиционных технологий машинной обработки. Такие традиционные технологии машинной обработки могут включать, к примеру, токарную обработку, обработку на фрезеровочном станке, а также обработку посредством сверления, которые могут быть использованы для придания конфигурации второй области 56 корпуса 52 долота для присоединения к хвостовику 70. Например, такие конструктивные элементы, как выемки 60, могут быть изготовлены посредством машинной обработки в одной или более поверхностях 58 второй области 56 корпуса 52 долота, чтобы придать соответствующую конфигурацию второй области 56 корпуса 52 долота для присоединения его к хвостовику 70.

В случае одного предпочтительного варианта осуществления настоящего изобретения первая область 54 корпуса 52 долота может в основном быть изготовлена и состоять из композита из связующего материала с другими частицами. При этом композит из связующего материала с другими частицами может содержать множество частиц карбида вольфрама -400 меш по ASTM (Американское общество по испытанию материалов). Как это используется в данном документе, "частицы -400 меш по ASTM" означает частицы, которые проходят через сито №400 согласно стандарту ASTM, как это указано в спецификации ASTM Е-11-04 под названием "Стандартная спецификация для проволочной ткани и сеток