Способ и устройство (варианты) формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром

Иллюстрации

Показать всеГруппа изобретений относится к нефте- и газодобывающей промышленности, а именно к способам формирования высокоскоростных кумулятивных струй. Технический результат - повышение эффективности вторичного вскрытия продуктивных пластов, а также образование в пласте сетки трещин и обеспечение гидродинамической связи скважины с продуктивным пластом при больших зонах загрязнения прискважинной зоны пласта. Способ формирования включает инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной инертным материалом, метание, ускорение и сжатие материала кумулятивной облицовки продуктами детонации взрывчатого вещества, его соударения на оси симметрии заряда и формирование кумулятивной струи. В процессе метания и сжатия кумулятивной облицовки дополнительно воздействуют на кумулятивную облицовку за счет принудительного взаимодействия кумулятивной облицовки с одним или несколькими дополнительными телами, их соударения и скольжения частей материала кумулятивной облицовки относительно дополнительного тела с одновременным разворотом частей материала кумулятивной облицовки на угол схождения на ось симметрии заряда более 180 градусов и не превышающей 360 градусов, соударения частей материала кумулятивной облицовки на оси симметрии заряда под углом более 180 градусов и не превышающим 360 градусов с формированием кумулятивной струи. 3 н. и 25 з.п. ф-лы, 18 ил.

Реферат

Предлагаемое изобретение относится к нефте- и газодобывающей промышленности, а именно к способам формирования высокоскоростных кумулятивных струй (КС), и может быть использовано, например, для перфорации скважин, что обеспечивает повышение эффективности вторичного вскрытия пластов, для нагружения поверхностей объемов, заполненных жидкими или многофазными гетерогенными средами, создания отверстий и кратеров в твердых средах.

Известен способ и устройство формирования компактных кумулятивных струй для перфорации преград [1, с.155-157], при котором производят инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества с расположенной в торце заряда с противоположной стороны инициирования заряда металлической облицовкой малого прогиба (конической или полусферической формы) и с изотропными механическими свойствами материала, метание облицовки под действием продуктов детонации заряда взрывчатого вещества, ее сжатие и выворачивание на оси симметрии заряда с образованием компактного высокоскоростного тела и устройство, включающее профилированный корпус с размещенным в нем зарядом взрывчатого вещества, имеющим кумулятивную выемку малого прогиба, покрытую металлической облицовкой, для которой отношение высоты облицовки Н к диаметру основания облицовки D: H/D<0.3, толщиной облицовки δ, изменяющейся в пределах 0.03D≤δ≤0.3D, и блока инициирования (детонирующий шнур, взрывной патрон, электродетонатор и т.п.).

Достоинством способа и устройства является то, что масса КС достигает 80-95% от массы кумулятивной облицовки (КО) и, как следствие, достигаются большие диаметры КС и перфорируемой скважины. При этом диаметр песта (низкоскоростная часть КС, не участвующая в процессе перфорации) не превышает диаметр КС, пест и КС представляют собой единое целое, что исключает закупоривание перфорируемого отверстия.

К недостаткам способа и устройства, реализующего способ, относится малая максимальная скорость формируемой КС, не превышающая 4-5 км/с, что приводит к уменьшению диаметра перфорируемого отверстия, и малая длина КС, порядка диаметра КО, что ведет к малой глубине перфорации скважин.

Кроме того, известен способ формирования кумулятивных струй для перфорации скважин [2, с.10-12], выбранный прототипом предлагаемого изобретения и заключающийся в инициировании бескорпусного или расположенного в корпусе заряда взрывчатого вещества цилиндрической, конической или иной формы, с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной металлом с однородной изотропной мелкозернистой структурой или иным инертным материалом, в метании, ускорении, сжатии и последовательном развороте сторон кумулятивной облицовки продуктами детонации с углом схождения на ось симметрии заряда менее 180 градусов, соударения частей материала кумулятивной облицовки на оси симметрии заряда под углом схождения материала облицовки, меньшим 180 градусов, с формированием кумулятивной струи из материала внутренней поверхности облицовки и песта - из внешней поверхности облицовки, направленной вдоль оси симметрии кумулятивной выемки, и устройство, реализующее способ [2, с.11, 22-31], содержащее корпус с размещенным в нем профилированным зарядом взрывчатого вещества, имеющим кумулятивную выемку в ее торце, противоположном месту приложения инициатора и покрытую кумулятивной облицовкой из металла с однородной изотропной мелкозернистой структурой или иного инертного материала, в форме усеченного полого конуса, усеченной части полой полусферы или другой форме усеченной поверхности тела вращения с диаметром малого основания равным (0.09-0.15)D, где D - диаметр кумулятивного заряда и со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала, где D1 - внешний диаметр основания кумулятивной облицовки.

Применение способа и устройства формирования КС для перфорации скважин доказало его эффективность. С их помощью возможно получить максимальные скорости КС порядка 10 км/с и повысить продуктивность нефтяных и газовых скважин за счет перфорации скважин КС. Однако в ряде случаев эффективность способа и устройства, реализующего способ, оказывается недостаточной для достижения проектного дебита скважины вследствие невысокой эффективности перфорации скважины.

К недостаткам способа и устройства относится то, что масса формируемой КС не превышает 10-20% массы КО, ограничена максимальная скорость КС, что ведет к уменьшению диаметра перфорируемого отверстия, а ограниченная длина формируемой КС уменьшает глубину перфорируемого отверстия.

Кроме того, скорость формируемой КС возрастает с уменьшением угла раскрытия КО и с одновременным увеличением размеров и массы песта. Низкоскоростные фрагменты КС закупоривают перфорируемое отверстие, что приводит к резкому ухудшению гидродинамической связи продуктивного пласта со скважиной.

Использование КО из металла с однородной изотропной мелкозернистой (до 50 мкм) структурой [3, с.520-527] не позволяет достичь предельных характеристик КС - ее максимального удлинения и скорости, характерных для данного материала облицовки и вследствие этого оказывается недостаточной для достижения проектного дебита скважины, из за невысоких глубины и диаметра перфорационного канала.

Задачей предлагаемого изобретения является достижение технического результата - дальнейшее повышение эффективности вторичного вскрытия продуктивных пластов за счет формирования высокоскоростных кумулятивных струй с большой массой и пробития в горной породе наиболее глубоких незапестованных каналов с большим диаметром. Использование высокоскоростных кумулятивных струй с большой массой (диаметром) позволит гарантированно образовать в пласте сетки трещин и обеспечить гидродинамическую связь скважины с продуктивным пластом при больших зонах загрязнения прискважинной зоны пласта.

Поставленная задача достигается тем, что в известном способе формирования высокоскоростных кумулятивных струй для перфорации скважин, заключающемся в том, что производят инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества цилиндрической, конической или иной формы, с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной металлом или иным инертным материалом, метание, ускорение и сжатие материала кумулятивной облицовки продуктами детонации взрывчатого вещества, его соударения на оси симметрии заряда и формирования кумулятивной струи, согласно изобретению, в процессе метания и сжатия кумулятивной облицовки дополнительно воздействуют на кумулятивную облицовку за счет принудительного взаимодействия кумулятивной облицовки с одним или несколькими дополнительными телами, их соударения и скольжения частей материала кумулятивной облицовки относительно дополнительного тела с одновременным разворотом частей материала кумулятивной облицовки на угол схождения на ось симметрии заряда более 180 градусов и не превышающий 360 градусов, соударения частей материала кумулятивной облицовки на оси симметрии заряда под углом более 180 градусов и не превышающим 360 градусов с формированием кумулятивной струи.

Кроме того, в качестве материала кумулятивной облицовки используют металл или сплавы металлов со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры, расположенных по нормали к образующей поверхности кумулятивной облицовки, при этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих максимальной пластичностью.

Кроме того, дополнительное тело изготавливают из инертного материала с плотностью не менее плотности материала кумулятивной облицовки и размещают симметрично относительно оси симметрии кумулятивного заряда на вершине кумулятивной облицовки с усеченной формой поверхности со стороны ее меньшего или равного основания, расположенного со стороны инициирования заряда, ускоряют продуктами детонации взрывчатого вещества, воздействуют на материал кумулятивной облицовки в процессе ее сжатия и метания с увеличением ее осевой составляющей скорости метания в направлении движения формируемой кумулятивной струи.

Также дополнительное тело изготавливают из двух или более чередующихся частей, одна часть из материала с плотностью не менее плотности материала кумулятивной облицовки и размещенная на вершине кумулятивной облицовки, а другая часть - из материала с плотностью материала меньшей плотности материала первой части дополнительного тела и сопряженная с внешним диаметром первого дополнительного тела, при этом части дополнительного тела выполняют разделенными на разгонный промежуток по оси симметрии заряда, достаточный для ускорения дополнительного тела с меньшей плотностью до максимальной скорости метания, без формирования кумулятивной струи.

Кроме того, дополнительное сплошное или полое тело изготавливают из материала с плотностью не менее плотности материала кумулятивной облицовки с усеченной формой поверхности, выполняют с внешней осесимметричной конической или иной формой поверхности, с уменьшением его диаметра в направлении от вершины к основанию кумулятивной облицовки и размещают внутри кумулятивной облицовки по ее оси симметрии, сопрягая его с вершиной кумулятивной облицовки основанием с большим диаметром дополнительного тела, взаимодействует с метаемой кумулятивной облицовкой и в процессе ее скольжения по внешней поверхности дополнительного тела преобразует радиальную составляющую скорости сжатия кумулятивной облицовки в ее осевую составляющую скорости метания в направлении движения формируемой кумулятивной струи.

Кроме того, дополнительное тело или несколько дополнительных тел выполняют в форме осесимметричной оболочки или системы осесимметричных оболочек, разделенных на разгонные промежутки, достаточные для их ускорения и достижения максимальной скорости метания, при этом дополнительное тело или несколько дополнительных тел размещают соосно с кумулятивной облицовкой на расстоянии от ее внешней поверхности, достаточном для ускорения до максимальной скорости сжатия и метания материала кумулятивной облицовки, при этом дополнительное тело или несколько дополнительных тел изготавливают из инертного материала с плотностью не более плотности материала кумулятивной облицовки, причем плотность материала дополнительных тел уменьшается с увеличением расстояния от внешней поверхности кумулятивной облицовки.

Кроме того, дополнительное тело изготавливают из материала с плотностью материала не менее плотности материала кумулятивной облицовки, со сквозным отверстием и с внутренним диаметром не менее внешнего диаметра кумулятивной облицовки, с внутренней конической или иной формы поверхности выполняют с уменьшением его внутреннего диаметра в направлении движения формируемой кумулятивной струи и размещают соосно и параллельно основанию кумулятивной облицовки, взаимодействует с метаемой кумулятивной облицовкой и в процессе ее скольжения по внутренней поверхности полого дополнительного тела, преобразуют осевую составляющую скорости метания кумулятивной облицовки в ее радиальную составляющую скорости сжатия.

Кроме того, одновременно изменяют и преобразуют направление движения и форму фронта волны детонации в заряде взрывчатого вещества, сформированной инициатором, например, в кольцевую детонационную волну, сходящуюся на ось симметрии заряда, или в детонационную волну с плоским волновым фронтом, распространяющуюся вдоль оси симметрии заряда с фронтом, перпендикулярным оси симметрии заряда.

Кроме того, в устройстве (вариант) для формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром, включающем корпус с размещенным в нем профилированным зарядом взрывчатого вещества, имеющим кумулятивную выемку в его торце, противоположном месту приложения инициатора, и покрытую кумулятивной облицовкой из металла или иного инертного материала со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала, где D1 - внешний диаметр основания кумулятивной облицовки, согласно изобретению кумулятивная облицовка выполнена в форме усеченного полого конуса, усеченной части полой полусферы или другой форме усеченной поверхности тела вращения и обращенной к инициатору основанием с меньшим или равным внешнему диаметру основания кумулятивной облицовки D1, с внешним диаметром кумулятивной облицовки у вершины не менее 0.1D1, длине образующей кумулятивной облицовки 0.5D1-1.0D1 и дополнительного тела в виде дна, размещенного на меньшем или равном внешнему диаметру основания кумулятивной облицовки D1, ближайшего к инициатору и выполненного из пластины с диаметром не менее внешнего диаметра кумулятивной облицовки у ее вершины и не более диаметра заряда взрывчатого вещества, с толщиной дополнительного тела h1, изменяющегося в пределах (0.006-0.06)D1 в зависимости от используемого материала и плотности материала дополнительного тела не менее плотности материала кумулятивной облицовки, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

При этом дополнительное тело может быть выполнено профилированным с утолщением в его центральной части по оси симметрии заряда.

При этом дополнительное тело может быть выполнено с плотностью материала не более плотности материала кумулятивной облицовки с упрочнением его поверхности, например, за счет нанесения на нее слоя окисла металла, например Аl2О3, или карбида металла, например, карбид вольфрама или металла, например, вольфрама, стали для предотвращения сварки дополнительного тела с кумулятивной облицовкой при их взаимодействии.

При этом дополнительное тело может быть выполнено составным (разборным) из двух или более чередующихся частей, одна часть из тяжелого материала с плотностью не менее плотности кумулятивной облицовки и примыкающей к вершине кумулятивной облицовки и другая часть из легкого материала с плотностью менее плотности тяжелого материала и сопряженного по внешнему диаметру с внешним диаметром дополнительного тела из тяжелого материала, при этом дополнительные тела разделены разгонным промежутком L по оси симметрии заряда на расстоянии не более 0.15L/dвв, где dвв - диаметр заряда взрывчатого вещества.

При этом, по оси симметрии и соосно с кумулятивной облицовкой, между инициатором и внешней поверхностью кумулятивной облицовки на расстоянии L1 от ее поверхности не более 0.15L1/dвв, где dвв - диаметр заряда взрывчатого вещества, установлено второе дополнительное тело или система дополнительных тел, разнесенных между собой на расстояние L1, в форме осесимметричной усеченной оболочки с длиной образующей поверхности не более длины образующей поверхности кумулятивной облицовки, сопряженное одним концом со стороны ближайшей к инициатору с первым дополнительным телом и с плотностью материала, изменяющегося в пределах 0.046ρ-0.88ρ в зависимости от используемого материала, где ρ - плотность материала кумулятивной облицовки, причем плотность материала дополнительных тел уменьшается с увеличением расстояния от внешней поверхности кумулятивной облицовки не менее чем на 0.1 ρ, при этом дополнительные тела выполнены разборными (составными).

Также, дополнительное тело может быть выполнено из неорганических веществ, например, хлористого натрия - NaCl, или органических веществ, например парафина, целлулоида, или из легкоплавких металлов или сплавов, например магния, алюминия, висмута, или из пластмасс, например нейлона, тефлона, или из пористых композитных материалов, например пористого железа, или их смеси, например песка и нитроклетчатки, песка и парафина.

Также, дополнительное тело может быть выполнено усеченной формы поверхности вращения с диаметром меньшего основания не более 0.8D1 и закрытого дном, выполненного из материала с плотностью, превышающей плотность дополнительного тела не менее чем в 1.1-2 раза, при этом дополнительное тело и дно выполнены разборными (составными).

При этом по оси симметрии и соосно с облицовкой перед ее основанием на расстоянии L2 от основания кумулятивной облицовки не более 0.1L2/D1 может быть установлено дополнительное тело со сквозным отверстием, преимущественно конической формы для обеспечения скольжения по его поверхности материала кумулятивной облицовки, преобразования осевой скорости метания кумулятивной облицовки в радиальную скорость ее сжатия и увеличения угла схождения материала кумулятивной облицовки на ось симметрии заряда более 180 градусов, с плотностью материала не менее плотности материала кумулятивной облицовки, при этом внутренний диаметр входного отверстия в дополнительном теле составляет не менее D1, а диаметр выходного отверстия в дополнительном теле составляет не менее 0.6dкс, где dкс максимальный диаметр формируемой кумулятивной струи, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

Также, внутренняя поверхность отверстия дополнительного тела, при углах между касательной к внутренней поверхности отверстия в дополнительном теле и материалом кумулятивной облицовки в точке их взаимодействия менее 90 градусов, может быть покрыта слоем материала, понижающим трение, например, фторопластом, целлулоидом или окислами металлов (Аl2О3), или легкоплавкими сплавами, или взрывчатым веществом, например нитроклетчаткой.

Также, дополнительное тело может быть выполнено из магнитных материалов с максимальной степенью намагничивания, например, из стали или сплавов типа Fe-Al-Ni-Со, или ферритов типа 3СА (SrO 6Fе2О3).

Кроме того, в устройстве (вариант) для формирования высокоскоростных кумулятивных струй для перфорации скважин с глубокими незапестованными каналами и с большим диаметром, включающем корпус с размещенным в нем профилированным зарядом взрывчатого вещества, имеющим кумулятивную выемку в его торце, противоположном месту приложения инициатора, и покрытую кумулятивной облицовкой из металла или иного инертного материала со средней толщиной стенки h, изменяющейся в пределах (0.007-0.075)D1 в зависимости от используемого материала, где D1 - внешний диаметр основания кумулятивной облицовки, согласно изобретению кумулятивная облицовка выполнена в форме усеченного конуса, усеченной части полусферы или другой форме усеченной поверхности тела вращения и обращенной к инициатору основанием с меньшим или равным диаметром внешнему диаметру основания кумулятивной облицовки D1, длине образующей поверхности кумулятивной облицовки 0.5D1-1.0D1 и сплошного или полого дополнительного тела, расположенного на оси симметрии кумулятивной облицовки в ее внутренней полости, преимущественно конической формы, суживающейся частью направленной в сторону основания кумулятивной облицовки, для обеспечения скольжения материала кумулятивной облицовки при ее взрывном метании по поверхности дополнительного тела в направлении формируемой кумулятивной струи и соударения частей материала кумулятивной облицовки на ее оси симметрии под углом более 180 градусов, с высотой дополнительного тела не более высоты кумулятивной облицовки, с диаметром основания дополнительного тела не менее внешнего диаметра меньшего основания кумулятивной облицовки и плотностью материала дополнительного тела не менее плотности материала кумулятивной облицовки, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

При этом внешняя поверхность дополнительного тела может быть упрочнена. например, за счет нанесения на ее поверхность слоя карбида металла, например, карбида вольфрама, или металла, например вольфрама, или стали для предотвращения сварки дополнительного тела с кумулятивной облицовкой при их взаимодействии.

При этом внешняя поверхность дополнительного тела, покрывается слоем материала, понижающим трение, например, пластмассами, например фторопластом, или окислами металлов, например Аl2О3, или легкоплавкими сплавами, или взрывчатым веществом, например нитроклетчаткой.

При этом по оси симметрии и соосно с кумулятивной облицовкой, между инициатором и внешней поверхностью кумулятивной облицовки на расстоянии L3 от ее поверхности не более 0.15L3/dвв, где dвв - диаметр заряда взрывчатого вещества, может быть установлено второе дополнительное тело или система дополнительных тел, разнесенных между собой на расстояние L3, в форме осесимметричной усеченной оболочки и с длиной образующей поверхности не более длины образующей поверхности кумулятивной облицовки, сопряженное одним концом со стороны меньшего основания кумулятивной облицовки с первым дополнительным телом и с плотностью материала, изменяющегося в пределах 0.046ρ-0.88ρ в зависимости от используемого материала, где ρ - плотность материала кумулятивной облицовки, причем плотность материала дополнительных тел уменьшается с увеличением расстояния от внешней поверхности кумулятивной облицовки не менее чем на 0.1ρ, при этом дополнительные тела выполняются разборными (составными).

При этом по оси симметрии и соосно с облицовкой перед ее основанием на расстоянии L4 от основания кумулятивной облицовки не более 0.1L4/D может быть установлено дополнительное тело со сквозным отверстием, преимущественно конической формы для обеспечения скольжения по его поверхности материала кумулятивной облицовки, преобразования осевой скорости метания кумулятивной облицовки в радиальную скорость ее сжатия и увеличения угла схождения материала кумулятивной облицовки на ось симметрии заряда более 180 градусов, с плотностью материала не менее плотности материала кумулятивной облицовки, при этом внутренний диаметр входного отверстия в дополнительном теле составляет не менее D1, а диаметр выходного отверстия в дополнительном теле составляет не менее 0.6dкc, где dкс максимальный диаметр формируемой кумулятивной струи, при этом дополнительное тело и кумулятивная облицовка выполнены разборными (составными).

Также, внутренняя поверхность отверстия дополнительного тела, при углах между касательной к внутренней поверхности отверстия в дополнительном теле и материалом кумулятивной облицовки в точке их взаимодействия менее 90 градусов, может быть покрыта слоем материала, понижающим трение, например фторопластом, целлулоидом, или окислами металлов, например Аl2О3, или легкоплавкими сплавами, или взрывчатым веществом, например нитроклетчаткой.

Также, дополнительное тело может быть выполнено из магнитных материалов с максимальной степенью намагничивания, например из стали, или сплавов типа Fe-Al-Ni-Со, или ферритов типа 3СА (SrO 6Fе2О3).

Такая совокупность признаков неизвестна в литературе для решения поставленной задачи.

При вскрытии продуктивных пластов в нефтяных и газовых скважинах существует проблема увеличения объема перфорационного канала для увеличения эффективности вторичного вскрытия пластов.

Из классической гидродинамической теории кумуляции известно, что максимальная скорость КС возрастает с уменьшением угла раствора КО и с соответственным уменьшением массы КС и с одновременным возрастанием массы песта, что ограничивает максимальные глубину и диаметр перфорируемого отверстия [2]. Максимальная скорость КС зависит от скорости сжатия материала КО на ось симметрии заряда - его радиальной составляющей скорости метания. Чем она больше, тем выше скорость КС. Но при высоких скоростях метания и сжатия материала КО на ось симметрии заряда, в области их соударения и разворота потока материала КО возникают экстремально высокие давления. При этом материал КС приобретает радиальную скорость, направленную поперек от оси симметрии заряда и вследствие чего КС приобретает вид трубки и разрушается, не достигая максимальной возможной осевой скорости и уменьшая эффективность перфорации.

Большие размеры песта приводят к закупориванию перфорируемого отверстия. При этом приток нефти в скважину через это отверстие сокращается почти в два раза [2, с.30]. Поэтому для перфорации скважин применяются кумулятивные заряды с КО с углом раствора более 60 градусов [2, с.30-35], формирующие низкоскоростные КС, осуществляющие перфорацию скважины с малыми диаметром и глубиной, но имеющие диаметр песта не более диаметра формируемой КС.

Глубина перфорационного отверстия, при скоростях взаимодействия КС, превышающих критическую скорость, определяется соотношением [2, с.20-24]:

где L- глубина перфорационного отверстия в преграде, l - длина КС, ρc - плотность материала КС, ρпр - плотность материала преграды.

Длина тонкой КС зависит от ее максимальной и минимальной скоростей и ограничивается пластическими возможностями материала, из которого она формируется. В то же время известно, что существует некая критическая скорость КС, менее которой КС не будет пробивать преграду. Эта скорость зависит от соотношения плотностей струи и преграды, их прочности и т.д. Например, для стальной КС, пробивающей стальную преграду, критическая скорость должна быть не менее 2.1-2.2 км/с. Максимальная скорость конденсированной КС, которая может быть достигнута, составляет согласно [1, с.121]:

где со - скорость звука в материале КО.

При этом диаметр перфорационного отверстия в скважине может быть оценен из соотношения [2, с.20-24]:

где dвх - диаметр входного отверстия в преграде, dс - диаметр КС, Vс - скорость КС, H - прочностная характеристика преграды.

Масса кумулятивной струи Мструи может быть определена как [2, с.13]:

где Mпеста и α - соответственно масса и угол полунаклона образующей КО.

Таким образом, диаметр перфорируемого отверстия пропорционален диаметру (массе) и скорости формируемой КС, а глубина перфорационного отверстия пропорциональна длине КС.

Сущность изобретения заключается в том, что производят инициирование бескорпусного или расположенного в корпусе заряда взрывчатого вещества (ВВ), с расположенной в торце заряда с противоположной стороны инициирования заряда выемкой, облицованной металлом или иными инертными материалами. При распространении детонационной волны во ВВ происходит одновременное метание, ускорение и сжатие материала КО продуктами детонации ВВ. В процессе взрывной деформации КО одновременно дополнительно воздействуют на КО за счет принудительного взаимодействия не менее двух тел: КО и дополнительного тела (ДТ) или нескольких ДТ. В результате их соударения и скольжения частей материала КО по ДТ, одновременно производят последовательный разворот метаемых частей материала КО на угол более 180 градусов и не превышающий 360 градусов.

При этом разворот метаемых частей материала КО осуществляется с одновременно с принудительным преобразованием радиальной скорости сжатия частей материала КО на ось симметрии заряда в осевую скорость метания КО, осуществляемый в сторону движения формируемой КС от вершины КО к ее основанию, и/или с одновременно с принудительным преобразованием осевой скорости движения КО в ее радиальную скорость сжатия частей материала КО на ось симметрии заряда от основания КО к ее вершине. В результате дальнейшего соударения и ускорения частей материала КО на оси симметрии заряда под углом более 180 градусов и не превышающим 360 градусов формируется высокоскоростная массивная КС из материала КО с массой (диаметром) песта менее диаметра КС.

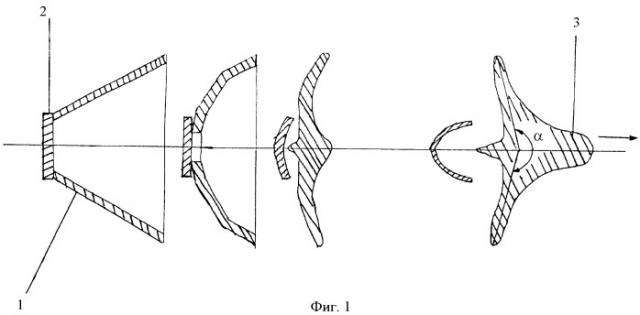

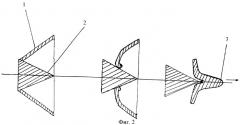

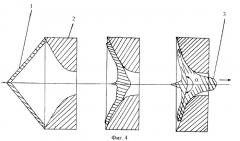

На фиг.1-4 изображено последовательное развитие процесса формирования высокоскоростной кумулятивной струи для перфорации скважины с глубокими незапестованными каналами и с большим диаметром.

В результате разворота метаемых частей КО 1, за счет принудительного взаимодействия с ДТ 2 и скольжения материала КО 1 по ДТ 2, увеличивается угол схождения сжимающегося материала КО 1 на ось симметрии заряда более 180 градусов, реализуя эффект образования КС 3 большой массы и высокой скорости ее головной части при меньшей массе песта или его полном отсутствии.

Разворот метаемых частей КО на больший угол обеспечивает более продолжительное время нагружения материала КО динамической нагрузкой и поддерживает более высокий уровень внутренней энергии материала.

Кроме того, еще до схождения частей материала КО на ось симметрии заряда, он приобретает значительную осевую составляющую скорости, направленную в направлении движения формируемой КС, причем разворот метаемых частей КО на угол более 180 градусов происходит вне оси симметрии заряда. В результате повышается максимальная скорость КС без ее разрушения и, как следствие, ее перфорационная эффективность.

Возможность скольжения частей материала КО по ДТ с дальнейшим формированием КС подтверждается многочисленными проведенными физическими и вычислительными экспериментами.

Целесообразность ограничения выбора режима разворота метаемых частей КО на угол более 180 градусов и менее 360 градусов определяется устойчивостью процесса формирования высокоскоростной массивной КС. При угле схождения частей материала КО на ось симметрии заряда, равном 180 градусам, масса песта практически равна массе КС. При угле схождения частей материала КО на ось симметрии заряда менее 180 градусов масса песта может превышать массу КС в 4-5 раз. Производя соударение частей материала КО на оси симметрии заряда под углом более 180 градусов, обеспечивается режим, при котором формируется высокоскоростная КС с массой и диаметром больше, чем масса и диаметр песта. В проведенных теоретических и экспериментальных исследованиях было установлено, что при этом масса КС может составлять 80-100% массы КО при сохранении или превышении максимальной скорости КС, характерной для прототипа. При угле схождения частей материала КО на ось симметрии заряда, равном и более 360 градусов, не происходит соударение материала КО на оси симметрии заряда с последующим формированием КС.

Известно, что увеличение длины КС происходит за счет градиента скорости вдоль ее длины. Применение в качестве инертного материала КО металла с однородной мелкозернистой структурой для повышения его пластичности, обеспечивает «изотропные» механические свойства материала, но не позволяет использовать предельные свойства используемого металла, что приводит к уменьшению предельной получаемой длины КС и ее максимальной скорости и, как следствие, уменьшает эффективность перфорации. Для обеспечения максимальной пластичности материала и его изотропности механических свойств материала зерна применяемых в КО материалов делают максимально мелкими, до величины несколько микрон, что повышает сложность их изготовления и стоимость устройства.

Известно, что механические свойства материала (скорость звука, пластичность, прочность, модуль упругости и т.д.) различны для различных ориентаций кристаллов, ее составляющих. Под действием взрывного течения материала КО кристаллы превращаются в нитевидные, длина которых зависит от их размеров, а свойства от их кристаллографического направления.

С целью увеличения глубины и диаметра перфорируемого отверстия, за счет увеличения пластичности материала и скорости формируемой КС, материал КО подвергают направленной кристаллизации. Также было обнаружено, что, например, для меди, алюминия, сплавов металлов и других материалов, широко используемых в кумулятивных перфораторах, необходимо использовать материалы со сформированной преимущественно одинаковой кристаллографической направленностью кристаллов столбчатой структуры и расположенных по нормали к образующей поверхности КО. Такое расположение кристаллов увеличивает пластичность формируемой КС. При этом преимущественно выбирают кристаллографическую направленность кристаллов, обладающих максимальной пластичностью.

Было установлено, что формируемая КС представляет собой тело, состоящее из длинных однородных нитевидных зерен. Эффективность перфорации уже не зависит от размеров зерен в материале КО и возрастает за счет еще большего удлинения КС при ее движении.

Основные механические свойства кристаллов, такие как пластичность, скорость звука, сжимаемость и т.д., являются тензорными и векторными величинами и различны в разных кристаллографических направлениях. Величина этого различия для металлов может быть значительной. Например, скорость звука в меди в зависимости от кристаллографической направленности зерен изменяется от 2.8 км/сек (направление <001>) до 4.7 км/сек (направление <111>). Таким образом, в соответствии с выражением (2), максимальная скорость КС может меняться в 1.68 раза, в зависимости от кристаллографической направленности зерен.

В результате проведенных экспериментальных исследований установлено, что, например, для меди пластичность в зависимости от кристаллографической направленности зерен может быть увеличена в 1.5 раза.

При сформированной текстуре и микроструктуре материала КО перфоратора, пластичность, скорость звука и другие механические параметры материала становятся больше в направлении по нормали к поверхности КО, чем вдоль ее образующей. Это позволяет формировать КС с большей максимальной скоростью в 1.25-1.5 раза в зависимости от используемого инертного материала КО (медь и медные сплавы, алюминий и алюминиевые сплавы, железо, тантал и т.д.).

Результаты экспериментальных исследований показали, что при этом формируемая КС обеспечивает перфорационный канал с большими диаметром в 2-3 раза и глубиной в 1.2-1.5 раза, при увеличении в 2-3 раза стабильности величины перфорации.

В процессе взрывной деформации материала КО и дальнейшем его инерционном течении за фронтом ударной волны в среде происходят процессы, стремящиеся к установлению термодинамического равновесия. Зерна материала КО, находящиеся в благоприятном для них кристаллографическом направлении, растягиваются, превращаясь в длинные нити, а в менее благоприятном кристаллографическом направлении растягиваются меньше. Зерна материала КО, находящиеся в неблагоприятном кристаллографическом направлении, могут длительное время не деформироваться.

Процесс установления термодинамического равновесия при взрывной деформации материала КО происходит также и с поворотом зерен, из которых она состоит, стремящихся выравнять свои скорости течения с соседними зернами. В конечном итоге, в процессе взрывной деформации материала КО материал КО превращается в новую среду с анизотропными механическими свойствами и состоящую из нитевидных зерен разной длины и с разными свойствами, зависящими от первоначальной ориентации зерна.

Согласно предлагаемому изобретению в материале КО все зерна располагаются в заданном направлении эффективной деформации при кумулятивном процессе. В материале с такой текстурой за фронтом ударной волны существует состояние близкое к термодинамическому равновесию. Все зерна одинаково вытягиваются, превращаясь в длинные нити. В такой среде практически нет ограничения на величины размеров зерен. При деформации материала, состоящего из больших зерен, получают более длинные нитевидные зерна, обладающие аномальными, полезными свойствами в выбранном направлении. При этом уменьшается вторая вязкость материала КО, характерная для неравновесных процессов, увеличивается масса материала, переходящего в КС, связанную как с процессом ее образования, так и с уменьшением затраты энергии на нагрев материала, уменьшением потерь механической энергии при формировании КС.

При использовании КО с анизотропными механическими сво