Способ добычи потока углеводородов из подземного участка, способ получения закачиваемого флюида и система для получения закачиваемого флюида (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к добыче углеводородсодержащего потока из подземного участка. Обеспечивает повышение эффективности изобретений за счет снижения содержания кислорода в составе закачиваемого флюида, предназначенного для улучшения добычи углеводородов. Сущность изобретений: способ характеризуется тем, что: (а) обеспечивают закачиваемый флюид, содержащий от 0,1 до 20 мол.% синтез-газа, исходя из сухого газа, причем закачиваемый флюид получают путем частичного окисления воздухом углеродсодержащего источника синтез-газа; (б) нагнетают закачиваемый флюид в подземный участок для создания в нем требуемого давления; (в) добывают из подземного участка поток, содержащий углеводороды. Система для получения закачиваемого флюида, содержащего от 0,1 до 20 мол.% синтез-газа, предназначенного для нагнетания в подземный участок, содержит, по меньшей мере: первый реактор-газификатор, содержащий входное отверстие для содержащего кислород потока, входное отверстие для потока углеводородов и расположенное ниже по потоку относительно первого реактора-газификатора выходное отверстие для потока, содержащего синтез-газ, полученного в первом реакторе-газификаторе; второй реактор-газификатор, содержащий входное отверстие для второго содержащего кислород потока, входное отверстие, соединенное с выходным отверстием первого реактора-газификатора, и расположенное ниже по потоку относительно второго реактора-газификатора выходное отверстие для закачиваемого флюида, полученного во втором реакторе-газификаторе. 4 н. и 20 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Настоящее изобретение касается способа добычи углеводородсодержащего потока из подземного участка, при этом в подземный участок нагнетают закачиваемый флюид.

Известно нагнетание закачиваемого флюида в подземный участок, такой как нефтеносное или газоносное месторождение, с целью поддержания в нем нужного давления для улучшения добычи требуемого потока углеводородов из подземного участка. В случае, когда нефть является потоком углеводородов, добываемым из нефтяного месторождения, указанный процесс называется «повышением нефтеотдачи» (также называется «ПНО»). Закачиваемыми флюидами, которые предлагались для нагнетания в нефтяное месторождение с целью ПНО, являются, помимо прочего, природный газ (ПГ), углекислый газ (CO2) и азот (N2). Нагнетание закачиваемых флюидов, таких как ПГ, СО2 и N2, в нефтяное месторождение описано, например, в «World's Largest N2-generation Plant, Commissioned for Cantarell Pressure Maintenances», авторы: J.C.Kuo, Doug Elliot, Javier Luna-Melo, Jose B. De Leon Perez, опубликовано в «Oil & Gas Journal», 12 марта, 2001 г.Также использование закачиваемых жидкостей описано в документах СА-А-2147079, СА-А-2261517, СА-А-2163684 и US-A-4161047.

Упомянутые выше и другие известные закачиваемые флюиды имеют некоторые недостатки. Природный газ как таковой стал слишком дорогим, чтобы его использовать для закачивания. Также обычный способ получения азота с использованием Установки разделения воздуха (УРВ) является довольно дорогим.

Еще одна проблема заключается в том, что известные закачиваемые флюиды часто находятся при низких давлениях, в результате чего до этапа нагнетания в нефтяное месторождение необходимо провести этап сжатия, что приводит к дополнительным затратам.

В документе US-A-4512400 описан процесс получения из природного газа закачиваемого флюида типа сжиженного нефтяного газа (СНГ). В ходе этого процесса природный газ сначала преобразуют в смесь оксида углерода и водорода, а затем указанную газовую смесь используют в качестве сырья для синтеза Фишера-Тропша. Из продукта синтеза изолируют газ, содержащий этан, пропан и бутан, газ типа СНГ, и используют его в качестве закачиваемого флюида.

В документе ЕР-А-1004746 описан процесс осуществления повышения нефтеотдачи с помощью частичного окисления нефтяного газа в смеси оксида углерода и водорода. Эту смесь используют в качестве сырья для синтеза Фишера-Тропша с целью получения жидкого углеводородного продукта и отходящего газа. Этот отходящий газ содержит азот, оксид углерода, диоксид углерода, водород и C1-C5 углеводороды. Этот отходящий газ используют в качестве топлива для получения энергии в ходе процесса расширения/сгорания, например, комбинированного парогазового цикла турбины. Эту полученную энергию, в свою очередь, используют для вторичной добычи нефти и/или повышения нефтеотдачи из подземного резервуара.

Недостаток процессов, раскрытых в документах US-A-4512400 и ЕР-А-1004746, заключается в том, что частью способа является этап, на котором осуществляют процесс Фишера-Тропша. Указанный этап делает сложным такой способ.

В документе US-A-3150716 описан способ добычи потока углеводородов из подземного участка, в указанном способе используют закачиваемый флюид, содержащий синтез-газ. Упомянутый закачиваемый флюид получают посредством каталитического преобразования, то есть парового риформинга, метана и пара до получения смеси синтез-газа.

В документе US-A-4434852 описан процесс подготовки закачиваемого флюида. Указанный закачиваемый флюид является газообразным продуктом сгорания, который может быть получен в котле или в двигателе внутреннего сгорания.

В документе «An EOR application at Liaohe Oil field in China, Test for pumping Boiler Flue Gas into Oil Wells», автор Chenglin Zhu и другие, озвученном на конференции «First National Conference on Carbon Sequestration», которая проходила в округе Колумбия, США 15-17 мая 2001 г., описан дымовой газ, полученный в топочном котле и используемый в качестве закачиваемого флюида.

Недостаток использования дымового газа заключается в том, что содержание кислорода в непосредственно получаемом дымовом газе составляет примерно 3,5 об.%, что очень много для непосредственного использования в качестве закачиваемого флюида. Следовательно, необходимо предпринимать специальные меры для снижения содержания кислорода.

Если нужны очень большие объемы закачиваемого флюида, то указанные выше проблемы даже усугубляются.

Цель настоящего изобретения заключается в том, чтобы минимизировать, по меньшей мере, одну из указанных выше проблем.

Другая цель настоящего изобретения заключается в том, чтобы предложить альтернативный способ получения закачиваемого флюида, предназначенного для нагнетания в подземный участок, такой как нефтяное месторождение или газа.

Одна или несколько из упомянутых выше или других целей достигается в соответствии с настоящим изобретением благодаря предложенному способу добычи углеводородсодержащего потока из подземного участка, при этом в подземный участок нагнетают закачиваемый флюид, указанный способ включает в себя, по меньшей мере, следующие этапы:

(а) получают закачиваемый флюид, содержащий синтез-газ;

(б) нагнетают закачиваемый флюид в подземный участок с целью получения в нем требуемого давления;

(в) добывают углеводородсодержащий поток из подземного участка.

Оказалось, что согласно настоящему изобретению добыча углеводородсодержащего потока из подземного участка может быть осуществлена экономически выгодно, в частности в случае, когда нужны большие объемы закачиваемого флюида.

Другое достоинство настоящего изобретения состоит в том, что закачиваемый флюид, по существу, не содержит свободного кислорода (O2), что является следствием наличия синтез-газа.

Состав углеводородного потока, который добывают из подземного участка, может быть различным, но указанный поток обычно является природным газом, газовым конденсатом, нефтью, также называемой сырой нефтью, или смесью перечисленного.

Подземный участок может быть любым подземным участком, содержащим добываемые углеводороды. Примерами подземного участка могут быть, например, нефтяное месторождение, газовое месторождение и так далее. Очевидно, что подземный участок также может быть расположен под водой или другом подобном месте.

Закачиваемый флюид может быть получен различными способами, например, с помощью каталитического или некаталитического частичного окисления или любым другим образом, при условии, что указанный флюид содержит синтез-газ (то есть оксид углерода (СО) и водород (Н2)).

Нагнетание закачиваемого флюида и связанная с этим добыча потока углеводородов из подземного участка известны сами по себе и описаны, например, в источниках, упомянутых во вводной части этого описания. Давление, которое требуется получить в подземном участке, будет зависеть от обстоятельств и легко может быть определено специалистом в рассматриваемой области. Обычно требуется поддерживать существующее давление в подземном участке, следовательно, под выражением «получить требуемое давление» также понимается поддержание некоторого давления в подземном участке.

Предпочтительно, чтобы закачиваемый флюид содержал от 0,1 до 20 мол.% синтез-газа (то есть СО+Н2), исходя из сухого газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%.

Далее, предпочтительно, чтобы закачиваемый флюид содержал, исходя из сухого газа:

- от 0,1 до 20 мол.% синтез-газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%;

- от 5 до 20 мол.% СО2, предпочтительно от 10 мол.% до 20 мол.% и даже более предпочтительно от 12 до 15 мол.%;

- от 70 до 90 мол.% N2, предпочтительно от 80 до 90 мол.%.

Целесообразно, чтобы закачиваемый флюид, полученный на этапе (а), по существу, не содержал О2, предпочтительно содержал O2 менее 10 млн-1 по объему.

Далее, предпочтительно, чтобы давление закачиваемого флюида при нагнетании составляло от 50 до 500 бар, предпочтительно >70 бар и <400 бар, более предпочтительно >80 бар и <300 бар и чтобы температура указанного флюида составляла от 0 до 300°С, предпочтительно >20°С и <100°С.

Предпочтительно, чтобы закачиваемый флюид был получен из потока углеводородов. Указанный поток углеводородов может быть отделен от потока углеводородов, добываемых из подземного участка. В качестве альтернативы указанный поток углеводородов может быть получен из другого источника. Чтобы избежать путаницы указанный поток углеводородов далее будем называть углеродсодержащим источником синтез-газа. Указанный синтез-газ, вообще говоря, может быть получен из одного или нескольких углеродсодержащих источников синтез-газа с использованием одного или нескольких процессов преобразования. Примерами подходящих углеродсодержащих источников синтез-газа являются природный газ, СНГ, уголь, бурый уголь, торф, древесина, кокс, сажа, биомасса, нефть, конденсат или любое другое газообразное, жидкое или твердое топливо или их смесь. Предпочтительно, чтобы углеродсодержащие источники синтез-газа являлись частью углеводородсодержащего потока, добываемого из подземного участка. Примерами таких источников являются природный газ, при добыче углеводородов в виде природного газа, и, в частности, нефтяной газ, при добыче углеводородов в виде сырой нефти. В случае газообразного сырья, в частности газообразного сырья, содержащего метан, предпочтительными процессами преобразования являются паровой риформинг, соответственно автотермический паровой риформинг (АТР), каталитическое частичное окисление и предпочтительно процесс частичного окисления, более предпочтительно некаталитический процесс частичного окисления. Негазообразные углеродсодержащие источники, такие как, например, уголь, торф, древесина, нефтяной кокс, сажа, биомасса, нефть, де-асфальтированная нефть, крекинг-мазут, газовый конденсат, предпочтительно преобразуют в синтез-газ с помощью процесса частичного окисления.

Частичное окисление могут осуществлять за один или несколько этапов частичного окисления, что делают для увеличения процентного содержания по объему азота и диоксида углерода относительно количества используемого углеродсодержащего источника синтез-газа.

Согласно другому аспекту в настоящем изобретении предложен способ получения закачиваемого флюида, указанный способ включает в себя, по меньшей мере, следующее:

(а1) получают поток, содержащий синтез-газ, и

(а2) частично окисляют поток, содержащий синтез-газ, полученный на этапе (а1), тем самым, получают закачиваемый флюид, содержащий синтез-газ.

Оказалось, что благодаря частичному окислению потока синтез-газа экономически выгодным может быть получение очень большого количества подходящего закачиваемого флюида.

Еще одно достоинство заключается в том, что поток, полученный на этапе (а2), находится под сравнительно высоким давлением, так что давление полученного потока подходит для непосредственного нагнетания в нефтяное месторождение или другой подземный участок или подхдит для нагнетания после дополнительного сжатия. В результате затраты на сжатие, которое необходимо провести до нагнетания в нефтяное месторождение, уменьшаются. В некоторых случаях можно даже отказаться от этапа последующего сжатия.

Поток, содержащий синтез-газ, полученный на этапе (а1), может быть частично окисленным потоком, но также может быть получен любым другим подходящим образом. В любом случае «поток, содержащий синтез-газ», полученный на этапе (а1), содержит больше синтез-газа (предпочтительно >25 мол.%, исходя из сухого газа) по сравнению с «закачиваемым флюидом», полученным на этапе (а2) (предпочтительно от 0,1 до 20 мол.%, исходя из сухого газа). При желании может иметь место более двух этапов частичного окисления.

В качестве примера потока, содержащего синтез-газ, полученного на этапе (а1), поток может быть получен из углеродсодержащего источника синтез-газа, как было описано выше.

Предпочтительно, поток, содержащий синтез-газ, предусмотренный на этапе (а1), получают в результате частичного сжигания, то есть частичного окисления, потока углеводородов, предпочтительно выбранного из группы, содержащей нефть, газ и уголь, более предпочтительно - газ. Последний часто имеется в нефтяном месторождении в виде нефтяного газа, при этом закачиваемый флюид необходимо нагнетать с целью добыта нефти. Так как способы получения синтез-газа хорошо известны из практики, в дальнейшем они не будут обсуждаться. Достоинство использования природного газа или нефтяного газа в качестве сырья для этапа (а1) состоит в том, что это сырье добывают из подземного резервуара при высоком давлении. Это позволяет использовать это сырье без сжатия или с меньшим сжатием в качестве сырья для частичного окисления, что делают при повышенном давлении.

Предпочтительно, поток, содержащий синтез-газ, полученный на этапе (а1), содержит >25 мол.% синтез-газа, исходя из сухого газа, предпочтительно от 30 до 50 мол.%, более предпочтительно от 30 до 40 мол.%.

Далее, предпочтительно, давление потока, содержащего синтез-газ, полученного на этапе (а1), составляет от 20 до 200 бар, предпочтительно >40 бар и <100 бар, а температура указанного потока составляет от 100 до 400°С, предпочтительно >200°С и <350°С.

Предпочтительно, поток, содержащий синтез-газ, предусмотренный на этапе (а1), также получают в ходе частичного окисления потока углеводородов. Предпочтительно, частичное окисление на обоих этапах (а1) и (а2) является некаталитическим частичным окислением, то есть частичным сжиганием. Достоинство наличия более одного этапа частичного окисления при получении закачиваемого флюида (по сравнению с одним этапом частичного окисления) состоит в возможности управления температурой процесса.

При желании поток, содержащий синтез-газ, полученный на этапе (а1), может быть охлажден перед частичным окислением на этапе (а2). Если на этапе (а1) используют некаталитическое частичное окисление, то можно использовать любой поток, содержащий свободный O2. На этапе (а2) предпочтительно используют воздух, обогащенный кислородом, предпочтительно содержащий, по меньшей мере, 70% N2.

В другом предпочтительном варианте осуществления изобретения этап (а2) реализуют путем возврата части содержащего синтез-газ потока, полученного на этапе (а1), назад на этап (а1). Предпочтительно уменьшать температуру синтез-газа перед его повторным использованием. Предпочтительно, от 1 до 20 мол.% повторно используют на этапе (а1), при этом повторно используемый продукт вычисляется как умноженная на 100% мол. доля повторно используемого потока в общем закачиваемом флюиде, полученном при реализации процесса.

Предпочтительно, давление закачиваемого флюида, полученного на этапе (а2) или, в случае осуществления повторного использования, в сочетании этапов (а1) и (а2), составляет от 20 до 200 бар, предпочтительно >50 бар и <80 бар, и указанный флюид охлажден до температуры, равной от 0 до 300°С, предпочтительно >20°С и <100°С. При желании закачиваемый флюид может быть сжат перед нагнетанием до давления, составляющего от 50 до 500 бар.

Далее, предпочтительно, чтобы закачиваемый флюид, полученный на этапе (а2), по существу, не содержал О2, предпочтительно содержал О2 менее 10 млн-1 по объему.

Более предпочтительно, закачиваемый флюид, полученный на этапе (а2), содержит от 0,1 до 20 мол.% синтез-газа, исходя из сухого газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%; еще более предпочтительно, закачиваемый флюид, полученный на этапе (а2), содержит, исходя из сухого газа:

- от 0,1 до 20 мол.% синтез-газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%;

- от 5 до 20 мол.% CO2, предпочтительно от 10 мол.% до 20 мол.% и даже более предпочтительно от 12 до 15 мол.%;

- от 70 до 90 мол.% N2, предпочтительно от 80 до 90 мол.%.

При желании закачиваемый флюид, полученный на этапе (а2), может быть дополнительно обработан до нагнетания в нефтяное месторождение или другой подземный участок, не изменяя существенно количество присутствующего синтез-газа. Например, закачиваемый флюид, полученный на этапе (а2), может быть охлажден, из него может быть извлечено любое количество Н2О, и он может быть сжат.

Согласно еще одному аспекту в настоящем изобретении предложен закачиваемый флюид, который получают согласно способу, соответствующему настоящему изобретению, и который предпочтительно включает в себя, исходя из сухого газа:

- от 0,1 до 20 мол.% синтез-газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%;

- от 5 до 20 мол.% СО2, предпочтительно от 10 мол.% до 20 мол.% и даже более предпочтительно от 12 до 15 мол.%;

- от 70 до 90 мол.% N2, предпочтительно от 80 до 90 мол.%.

Предпочтительно, чтобы закачиваемый флюид, по существу, не содержал O2, предпочтительно содержал 02 менее 10 млн-1 по объему.

Согласно следующему аспекту в настоящем изобретении предложена система для получения закачиваемого флюида, предназначенного для нагнетания в подземный участок, указанная система содержит, по меньшей мере:

- первый реактор-газификатор, содержащий входное отверстие для содержащего кислород потока, входное отверстие для потока углеводородов и расположенное ниже по потоку относительно первого реактора-газификатора выходное отверстие для содержащего синтез-газ потока, полученного в первом реакторе-газификаторе;

- второй реактор-газификатор, содержащий входное отверстие для второго содержащего кислород потока, входное отверстие, соединенное с выходным отверстием первого реактора-газификатора и расположенное ниже по потоку относительно второго реактора-газификатора выходное отверстие для закачиваемого флюида, полученного во втором реакторе-газификаторе.

Предпочтительно, указанная система дополнительно содержит:

- первое охлаждающее устройство, предназначенное для охлаждения содержащего синтез-газ потока, полученного в первом реакторе-газификаторе; и

- второе охлаждающее устройство, предназначенное для охлаждения закачиваемого флюида, полученного во втором реакторе-газификаторе.

Первый и второй реакторы-газификаторы могут быть любыми подходящими реакторами-газификаторами. Так как реакторы-газификаторы известны сами по себе, то в дальнейшем здесь они обсуждаться не будут. При желании может быть использовано более одного первого и второго реакторов-газификаторов, тем самым, указанная система будет содержать более двух реакторов-газификаторов. Предпочтительно, второй реактор-газификатор является газовым реактором-газификатором, в котором осуществляют частичное окисление газа. Примеры подходящих газовых газификаторов и охлаждающих устройств описаны в US-A-4836831, ЕР-А-257719, ЕР-А-774103.

Первый и второй содержащие кислород потоки могут происходить из любого подходящего источника. Предпочтительно в первом реакторе-газификаторе используется, по существу, чистый (>95 мол.%) кислород или (при желании обогащенный кислородом) воздух или что-то подобное, а во втором реакторе-газификаторе используется (при желании обогащенный кислородом) воздух.

Согласно следующему аспекту, в настоящем изобретении предложена система для получения закачиваемого флюида для нагнетания в подземный участок, указанная система содержит, по меньшей мере:

- реактор-газификатор, содержащий входное отверстие для содержащего кислород потока, входное отверстие для потока углеводородов и расположенное ниже по потоку относительно первого реактора-газификатора выходное отверстие для содержащего синтез-газ потока, полученного в реакторе-газификаторе;

- охлаждающее устройство, предназначенное для охлаждения содержащего синтез-газ потока, полученного в первом реакторе-газификаторе; и

- разделительное устройство, предназначенное для разделения охлажденного синтез-газа на два потока, трубопровод для повторного направления одного потока синтез-газа в реактор-газификатор и трубопровод для выпуска закачиваемого флюида.

Реакторы-газификаторы могут быть любыми подходящими реакторами-газификаторами. Так как реакторы-газификаторы известны сами по себе, то в дальнейшем здесь они обсуждаться не будут. При желании может быть использовано более одного реактора-газификатора, соединенных параллельно, тем самым, получают систему, содержащую два или более реакторов-газификаторов. Предпочтительно реактор-газификатор является газовым реактором-газификатором, в котором осуществляют частичное окисление газа.

Далее изобретение будет подробно описано на примере со ссылками на прилагаемые, не ограничивающие изобретение чертежи, на которых:

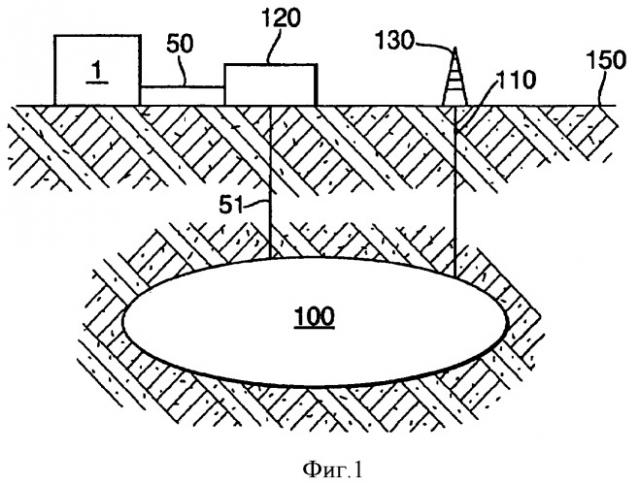

фиг.1 - схематический вид, изображающий соответствующий настоящему изобретению способ добычи потока углеводородов из подземного участка; и

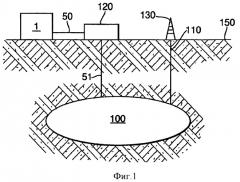

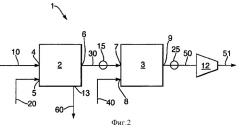

фиг.2 - схематический вид, изображающий схему процесса, реализующего способ добычи потока углеводородов, который соответствует настоящему изобретению, при этом два реактора-газификатора используются последовательно;

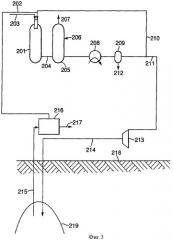

фиг.3 - схематический вид, изображающий схему процесса, реализующего способ получения закачиваемого флюида, который соответствует настоящему изобретению, при этом применяют повторное использование.

В настоящем описании одна ссылочная позиция относится к линии, а также к потоку, проходящему по этой линии. Одинаковые ссылочные позиции обозначают одинаковые компоненты.

На фиг.1 схематически показан способ добычи нефти 110 из подземного нефтяного месторождения 100 (под поверхностью 150 земли), при этом закачиваемый флюид 50 нагнетают в нефтяное месторождение 100 или рядом с ним.

Закачиваемый флюид 50 содержит синтез-газ (СО+Н2), предпочтительно от 0,1 до 20 мол.%, исходя из сухого газа. Закачиваемый флюид 50 может быть получен различными способами. Предпочтительно закачиваемый флюид 50 получают частичным окислением, например, в системе 1, содержащей один или несколько реакторов-газификаторов. Закачиваемый флюид 50 нагнетают с использованием нагнетательного устройства 120 в подземное нефтяное месторождение 100, таким образом получают или поддерживают нужное давление, требуемое для повышения нефтеотдачи нефтяного месторождения 100. Обычно закачиваемый флюид 50 сжимают (сжатый закачиваемый флюид обозначен как поток 51) до нагнетания в нефтяное месторождение 100. Из нефтяного месторождения 100 нефтяной поток 110 добывают и извлекают с помощью насосной установки 130 для дальнейшей обработки. Можно добывать более одного потока 110; также можно добывать потоки других углеводородов, например, природный газ.

Далее рассмотрим фиг.2. На фиг.2 схематически показана система 1, предназначенная для получения закачиваемого флюида 50, содержащего синтез-газ и используемого для нагнетания в нефтяное месторождение (не показано на фиг.2, смотри фиг.1).

Система 1 содержит первый реактор-газификатор 2 и второй реактор-газификатор 3.

В варианте осуществления изобретения, показанном на фиг.2, первый реактор-газификатор 2 является реактором-газификатором нефти, а второй реактор-газификатор 3 является реактором-газификатором газа. Специалист в рассматриваемой области легко поймет, что первый реактор-газификатор 2 также может быть реактором-газификатором угля или реактором-газификатором, подходящим для обработки любого другого потока, содержащего углеводороды.

В системе 1 на фиг.2 поток 10, содержащий нефть, и поток 20, содержащий кислород, подают через входные отверстия 4 и 5 соответственно в реактор-газификатор 2 нефти.

Поток 10, содержащий нефть, частично окисляют сжиганием обычным путем, в реакторе-газификаторе 2 до получения потока 30, содержащего синтез-газ (удаляют через выходное отверстие 6), и шлака 60 (удаляют через выходное отверстие 13). С этой целью в реакторе-газификаторе 2 обычно присутствует одна или несколько камер сгорания. Поток 30, содержащий синтез-газ, полученный в реакторе-газификаторе 2 нефти, обычно содержит >25 мол.% синтез-газа; давление указанного потока 30 составляет от 20 до 200 бар, а температура находится в пределах от 1000 до 1500°С. Обычно поток 30 охлаждают до температуры от 100 до 400°С в охлаждающем устройстве 15, при этом теплоту используют, например, для выработки пара.

Затем содержащий синтез-газ поток 30 подают через входное отверстие 7 во второй реактор-газификатор 3, который является реактором-газификатором газа. При желании содержащий синтез-газ поток 30 может быть обработан до поступления во второй реактор-газификатор 3, например, с целью извлечения любых содержащихся соединений серы.

Во втором реакторе-газификаторе 3 поток 30, содержащий синтез-газ, частично окисляют предпочтительно также путем сжигания, до тех пор пока не останется только небольшое количество синтез-газа (то есть СО+Н2). Если для частичного окисления во втором реакторе-газификаторе 3 используют сжигание, то применяют воздух или обогащенный кислородом воздух, который подают через входное отверстие 8 в потоке 40.

Далее получают закачиваемый флюид 50 (который удаляют через выходное отверстие 9). Обычно закачиваемый флюид 50, получаемый во втором реакторе-газификаторе 3, содержит от 0,1 до 20 мол.% синтез-газа, исходя из сухого газа.

Хотя в соответствии с вариантом осуществления изобретения, показанным на фиг.2, содержащий синтез-газ поток 30 является «частично окисленным потоком», он также может быть получен любым другим подходящим способом. В любом случае «поток, содержащий синтез-газ», полученный в первом реакторе-газификаторе 2 (или на «этапе (а)»), содержит больше синтез-газа (то есть предпочтительно >25 мол.% СО+Н2), чем «закачиваемый флюид», полученный во втором реакторе-газификаторе 3 (или на «этапе (а2)»); предпочтительно от 0,1 до 20 мол.% СО+Н2.

Обычно давление закачиваемого флюида 50, полученного во втором реакторе-газификаторе 3, составляет от 20 до 200 бар, предпочтительно от 50 до 80 бар, а температура указанного закачиваемого флюида 50 составляет от 0 до 300°С (после охлаждения во втором охлаждающем устройстве 25); и указанный закачиваемый флюид 50 фактически не содержит O2, предпочтительно содержит O2 менее 10 млн-1 по объему.

Так как давление закачиваемого флюида 50 может быть (и обычно так и есть) довольно высокое, что подходит для нагнетания в нефтяное месторождение (примерно 70 бар), то полученный поток может быть использован сам по себе в качестве закачиваемого флюида, при этом требуется только небольшое дополнительное сжатие (например, в компрессоре 12, тем самым, получают поток 51). Обычно давление потока 51 составляет от 50 до 500 бар. В некоторых случаях можно обойтись даже без дополнительного сжатия. При желании можно удалить весь остающийся свободный O2, например, путем каталитического окисления с использованием подходящего катализатора.

Специалист в рассматриваемой области легко поймет, что настоящее изобретение может быть модифицировано различными способами, не выходя при этом за границы объема изобретения, определенного в формуле изобретения. Например, закачиваемый флюид 50 можно дополнительно обработать (например, охладить, извлечь Н2О и так далее) перед использованием в качестве закачиваемого флюида для нефтяного месторождения или другого подземного участка. В качестве альтернативы закачиваемый флюид 50 можно накапливать для дальнейшего использования.

На фиг.3 показан другой предпочтительный вариант осуществления настоящего изобретения. В реакторе-газификаторе 201 газ 202, содержащий метан, частично окисляют воздухом 203 с целью получения потока 204, содержащего синтез-газ. Этот поток охлаждают на первом этапе испаряющейся водой 206 с целью получения в котле 205 пара 207 высокого давления. Содержащий синтез-газ охлажденный поток дополнительно охлаждают воздухом в устройстве 208 воздушного охлаждения. Воду 212 отделяют в барабане 209. Часть 210 содержащего синтез-газ потока повторно направляют в реактор-газификатор 201. Оставшийся конечный поток, содержащий синтез-газ, или закачиваемый флюид 211 предпочтительно дополнительно обезвоживают в так называемой установке осушки триэтиленгликолем (не показана) перед сжатием в компрессоре 213 с целью получения находящегося под давлением закачиваемого флюида 214, подходящего для нагнетания в углеводородный резервуар 219, расположенный под поверхностью 218. Из подземного резервуара 219 добывают поток 215 углеводородов, что возможно благодаря результирующему более высокому давлению в резервуаре 219. В случае, когда поток 215 углеводородов является потоком природного газа, возможно в сочетании с потоком газового конденсата, частью схемы может быть сепаратор 216. Этот сепаратор 216 отделяет из добытого газа 215 жидкие конденсаты, фракцию СНГ и при желании этановую фракцию (все обозначены ссылочной позицией 217). В процессе, который соответствует настоящему изобретению, поток 202 может представлять собой газ 215 или газ с более высоким содержанием метана 217, из которого удалены газовый конденсат, фракция СНГ и/или этановая фракция. Будут ли указанные продукты присутствовать в потоке 202, зависит от количества этих продуктов в месторождении.

Регулируя отношение повторного потока 210 и конечного выработанного потока 211 можно добиться нужного содержания азота и углекислого газа в закачиваемом флюиде. Например, со временем содержание азота в газе 202 или газе 215 увеличится благодаря использованию закачиваемого флюида 214. Это со временем приведет к меньшему повторному использованию с целью получения того же самого содержания азота в потоке 211.

Изобретение будет проиллюстрировано следующим экспериментом, основанным на модельных расчетах. Как показано на фиг.3, в этом примере газ 202, содержащий метан, частично окисляют воздухом 203. Качество и количество наиболее важных потоков в случае отсутствия воды содержится в приведенной ниже таблице. Эта таблица показывает, что с использованием настоящего изобретения из потока обедненного газа 10 кг/с можно приготовить поток закачиваемого флюида с расходом 210 кг/с. Процент повторного использования равен 20/210·100%=9,5%.

| Поток на фиг.3 | 202 | 203 | 210 | 211 |

| кг/с | 10 | 200 | 20 | 210 |

| Н2 (мол.%) | - | - | 2 | 2 |

| СО | - | - | 3 | 3 |

| CO2 | 0,5 | (*) | 10 | 10 |

| N2 | 3,4 | 80 | 85 | 85 |

| СН4 | 85 | - | - | - |

| С2+ | 11,1 | - | - | - |

| O2 | - | 20 | <10 млн-1 | <10 млн-1 |

| (*) Предполагается равным нулю |

1. Способ добычи потока, содержащего углеводороды, из подземного участка, характеризующийся тем, что в подземный участок нагнетают закачиваемый флюид, при этом способ включает в себя, по меньшей мере, этапы, на которых:(а) обеспечивают закачиваемый флюид, содержащий от 0,1 до 20 мол.% синтез-газа исходя из сухого газа, причем закачиваемый флюид получают путем частичного окисления воздухом углеродсодержащего источника синтез-газа;(б) нагнетают закачиваемый флюид в подземный участок для создания в нем требуемого давления;(в) добывают из подземного участка поток, содержащий углеводороды.

2. Способ по п.1, в котором закачиваемый флюид, обеспечиваемый на этапе (а), содержит >3 мол.% и < 10 мол.%, более предпочтительно примерно 5 мол.% синтез-газа.

3. Способ по п.2, в котором закачиваемый флюид содержит исходя из сухого газа:от 0,1 до 20 мол.% синтез-газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%;от 10 до 20 мол. % СО2, предпочтительно от 12 до 15 мол.%;от 70 до 90 мол. % N2, предпочтительно от 80 до 90 мол.%.

4. Способ по любому из пп.1-3, в котором закачиваемый флюид, обеспечиваемый на этапе (а), по существу, не содержит О2, предпочтительно содержит O2 менее 10 млн-1 по объему.

5. Способ по любому из пп.1-3, в котором давление закачиваемого флюида составляет от 50 до 500 бар, предпочтительно >70 бар и <400 бар, более предпочтительно >80 бар и <300 бар.

6. Способ по любому из пп.1-3, в котором температура указанного флюида составляет от 0 до 300°С, предпочтительно >20°С и <100°С.

7. Способ по любому из пп.1-3, в котором углеродсодержащий источник синтез-газа является частью потока, содержащего углеводороды, добытого из подземного участка.

8. Способ по п.7, в котором углеродсодержащий источник синтез-газа является природным газом, когда поток, содержащий углеводороды, является природным газом, или является нефтяным газом, когда поток, содержащий углеводороды, является углеводородом в виде сырой нефти.

9. Способ получения закачиваемого флюида, характеризующийся тем, что содержит, по меньшей мере, этапы, на которых:(а1) обеспечивают поток, содержащий синтез-газ; и(а2) частично окисляют поток, содержащий синтез-газ, полученный на этапе (а1), воздухом или обогащенным кислородом воздухом, содержащим, по меньшей мере, 70% N2, тем самым получают закачиваемый флюид, содержащий синтез-газ.

10. Способ по п.9, в котором на этапе (а2) направляют назад на этап (а1) для повторного использования часть потока, содержащего синтез-газ, полученного на этапе (а1).

11. Способ по п.10, в котором перед повторным использованием температуру повторно используемого синтез-газа понижают до диапазона от 100 до 400°С.

12. Способ по любому из пп.10 и 11, в котором молярное отношение синтез-газа, повторного используемого на этапе (а1), и конечного количества синтез-газа, полученного в ходе осуществления процесса, составляет от 1:2 до 2:1.

13. Способ по п.9, в котором поток, содержащий синтез-газ, полученный на этапе (а1), содержит >25 мол.% синтез-газа исходя из сухого газа, предпочтительно от 30 до 50 мол.%, более предпочтительно от 30 до 40 мол.%.

14. Способ по любому из пп.9-11, в котором давление потока, содержащего синтез-газ, полученного на этапе (а1), составляет от 20 до 200 бар, предпочтительно >40 бар и <100 бар.

15. Способ по любому из пп.9-11, в котором температура потока, содержащего синтез-газ, полученного на этапе (а1), составляет от 100 до 400°С, предпочтительно >200°С и <350°С.

16. Способ по любому из пп.9-11, в котором поток, содержащий синтез-газ, полученный на этапе (а1), получают путем частичного окисления потока (10) углеводородов, предпочтительно выбранного из группы, содержащей нефть, газ и уголь.

17. Способ по п.16, в котором поток, содержащий синтез-газ, полученный на этапе (а1), получают путем частичного окисления природного газа или нефтяного газа.

18. Способ по любому из пп.9-11, в котором давление закачиваемого флюида, полученного на этапе (а2), составляет от 20 до 200 бар, предпочтительно >50 бар и <80 бар.

19. Способ по любому из пп.9-11, в котором закачиваемый флюид, полученный на этапе (а2), охлаждают до температуры, составляющей от 0 до 300°С, предпочтительно >20°С и <100°С.

20. Способ по любому из пп.9-11, в котором закачиваемый флюид, полученный на этапе (а2), по существу, не содержит О2, предпочтительно содержит О2 менее 10 млн-1 по объему.

21. Способ по любому из пп.9-11, в котором закачиваемый флюид, полученный на этапе (а2), содержит от 0,1 до 20 мол. % синтез-газа исходя из сухого газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%.

22. Способ по п.21, в котором закачиваемый флюид, полученный на этапе (а2), содержит исходя из сухого газа:от 0,1 до 20 мол.% синтез-газа, предпочтительно >3 мол.% и <10 мол.%, более предпочтительно примерно 5 мол.%;от 5 до 20 мол.% СО2, предпочтительно от 10 до 15 мол.%;от 70 до 90 мол.% N2, предпочтительно от 70 до 80 мол.%.

23. Система (1) для получения закачиваемого флюида (50), содержащего от 0,1 до 20 мол. % синтез-газа, предназначенного для нагнетания в подземный участок (100), содержащая, по меньшей мере:первый реактор-газификатор (2), содержащий входное отверстие (5) для содержащего кислород потока (20), входное отверстие (4) для потока (10) углеводородов и расположенное ниже по потоку относительно первого реактора-газификатора (2) выходное отверстие (6) для потока (30), содержащего синтез-газ, полученного в первом реакторе-газификаторе (2);второй реактор-газификатор (3), содержащий входное отверстие (8) для второго содержащего кислород потока (40), входное отверстие (7), соединенное с выходным отверстием (6) первого реактора-газификатора (2), и расположенное ниже по потоку относительно второго реактора-газификатора (3) выходное отверстие (9) для закачиваем