Конструкция уплотнительного узла для гидро- или пневмопривода

Иллюстрации

Показать всеУплотнительный узел предназначен для уплотнения гидро-пневмоцилиндров. На концевом участке цилиндрической трубы (16), которая образует цилиндрическое устройство (10), с помощью ступенчатого участка (42) устанавливается уплотнительный механизм (26), зажимаемый между цилиндрической трубой (16) и кожухом (18) щтока. Уплотнительный механизм (26) включает в себя тонкую пластину (68), выполненную из металла, и уплотнение (70), прикрепляемое к одной боковой поверхности пластины (68). Пластина (68) и уплотнение (70) образуют одно целое. Технический результат - упрощение конструкции. 9 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение касается конструкции уплотнительного (уплотняющего) узла, используемого в гидро- или пневмоприводе, в котором поршень свободно перемещается в осевом направлении под действием жидкости или газа, подаваемого под давлением.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Прежде гидро- или пневмоприводы использовались в качестве исполнительных механизмов для перемещения и позиционирования обрабатываемых изделий и для привода различных механизмов и устройств промышленного назначения. В качестве одного такого гидро- или пневмопривода в публикации №10-002304 выложенной заявки на патент Японии заявителем настоящей заявки был предложен гидро- или пневмопривод, снабженный поршнем, свободно перемещающимся под действием давления, создаваемого жидкостью или газом под давлением.

Гидро- или пневмопривод содержит поршень, который установлен с возможностью свободного перемещения в корпусе цилиндра трубчатой формы и к которому присоединен шток. Оба открытых концевых участка корпуса цилиндра закрыты соответствующими кожухами. Шток поршня проходит через отверстие, выполненное в одном из кожухов, причем на внутренней окружной поверхности этого отверстия установлена уплотнительная прокладка, обеспечивающая поддержание корпуса цилиндра в воздухонепроницаемом состоянии. Шток поршня поддерживается с возможностью свободного скольжения посредством втулки. На крышках в кольцевых канавках установлены кольцевые уплотнения, которые в результате контакта с внутренней поверхностью стенки корпуса цилиндра обеспечивают поддержание воздухонепроницаемости корпуса цилиндра.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Общей целью настоящего изобретения является создание конструкции уплотнительного узла для гидро- или пневмопривода, позволяющего упростить эту конструкцию и повысить качество ее монтажа на гидро- или пневмопривод.

В конструкции уплотнительного узла для гидро- или пневмопривода согласно настоящему изобретению поршень перемещается вдоль цилиндрической камеры под действием жидкости или газа под давлением, подаваемого в цилиндрическую камеру цилиндрической трубы, для поддержания воздухонепроницаемости цилиндрической камеры;

при этом конструкция уплотнительного узла снабжена уплотнением, устанавливаемым на открытом концевом участке цилиндрической трубы, где это уплотнение включает в себя первый уплотнительный элемент, зажимаемый между цилиндрической трубой и кожухом, закрывающим указанный открытый концевой участок, и второй уплотнительный элемент, окружающий внешнюю окружную поверхность штока поршня, присоединенного к поршню,

причем уплотнение сформировано из упругого материала.

Таким образом, уплотнение, сформированное из упругого материала, устанавливается между открытым концевым участком цилиндрической трубы и кожухом, образующими гидро- или пневмопривод. Первый уплотнительный элемент зажимается между цилиндрической трубой и кожухом, а второй уплотнительный элемент окружает и контактирует с внешней окружной поверхностью штока поршня. С помощью первого уплотнительного элемента уплотняется зазор между цилиндрической трубой и кожухом и обеспечивается предотвращение утечки жидкости или газа под давлением наружу. А с помощью второго уплотнительного элемента уплотняется зазор между штоком поршня и кожухом и также обеспечивается предотвращение утечки жидкости или газа под давлением наружу.

Следовательно, утечка жидкости или газа под давлением из зазора между цилиндрической трубой и кожухом, так же как и утечка жидкости или газа под давлением из зазора между кожухом и штоком поршня может быть предотвращена с помощью одного уплотнения, состоящего из первого и второго уплотнительных элементов. В результате, по сравнению с традиционным гидро- или пневмоприводом, в котором воздухонепроницаемость поддерживается с помощью отдельно устанавливаемых уплотнительной прокладки и кольцевых уплотнений, настоящее изобретение обеспечивает возможность уменьшения числа используемых деталей, а цельность конструкции уплотнения позволяет упростить его монтаж на гидро- или пневмопривод.

Уплотнение устанавливается как одно целое на основании, имеющем форму пластины, и зажимается вместе с основанием между кожухом и цилиндрической трубой, что в результате обеспечивает возможность облегчения обработки уплотнения, формируемого из упругого материала, и повышение качества его монтажа на гидро- или пневмопривод.

Первый уплотнительный элемент снабжен выступом, который выступает в сторону, по меньшей мере, одного из: цилиндрической трубы и кожуха. Это обеспечивает возможность более надежного контакта выступа, по меньшей мере, с одним из: цилиндрической трубы и кожуха. В результате достигается достаточная степень предотвращения утечки жидкости или газа под давлением из зазора между цилиндрической трубой и кожухом и обеспечивает возможность повышения надежности поддержания воздухонепроницаемости цилиндрической камеры.

Второй уплотнительный элемент снабжен закраинами, которые выступают в направлении внешней окружной поверхности штока поршня и контактируют с ней, так что при перемещении штока поршня закраины скользят по этой внешней окружной поверхности с сохранением постоянного контакта с ней. Благодаря этому обеспечивается возможность надежного предотвращения прохождения жидкости или газа под давлением от внешней окружной поверхности штока поршня в сторону кожуха.

Закраины образованы парой закраин, разнесенных одна от другой на определенное расстояние по направлению перемещения штока поршня, причем закраины наклонены под определенным углом в направлении их взаимного разнесения. В результате достигается достаточная степень контакта одной из закраин, которая проходит в сторону цилиндрической трубы, с внешней окружной поверхностью штока поршня и, следовательно, обеспечивается возможность поддержания воздухонепроницаемости цилиндрической камеры, а также возможность обеспечения достаточной степени удаления пыли или т.п. частиц, налипающих на внешнюю окружную поверхность штока поршня, с помощью другой закраины, которая проходит в сторону кожуха.

Указанная первая закраина размещается со стороны указанного поршня для поддержания воздухонепроницаемости между указанным штоком поршня и указанной цилиндрической трубой, а указанная вторая закраина размещается со стороны указанного кожуха для предотвращения проникновения пыли или т.п. частиц, налипающих на указанный шток поршня, в указанную цилиндрическую трубу.

Уплотнение дополнительно содержит направляющий элемент, сформированный со стороны указанного кожуха и размещенный рядом с указанной второй закраиной, причем указанное уплотнение устанавливается на указанном основании с помощью указанного направляющего элемента.

Указанное уплотнение закрывает концевой участок указанного основания, обращенный к указанному штоку поршня, так что концевой участок указанного основания закрывается указанным первым уплотнительным элементом, указанным вторым уплотнительным элементом и указанным направляющим элементом.

На указанном открытом концевом участке указанной цилиндрической трубы размещен ступенчатый участок, утопленный на определенную глубину, а указанное основание и указанное уплотнение вставляются в указанный ступенчатый участок и зажимаются указанным кожухом.

Указанное основание имеет в сечении эллиптическую форму, соответствующую открытому концевому участку указанной цилиндрической трубы, а указанное уплотнение имеет в сечении эллиптическую форму и закрывает торцевую поверхность и внутренний окружной участок указанного основания.

Указанные выше цели, признаки и преимущества согласно настоящему изобретению становятся более очевидными из следующего ниже описания, сопровождаемого ссылками на прилагаемые чертежи, иллюстрирующие предпочтительный пример осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

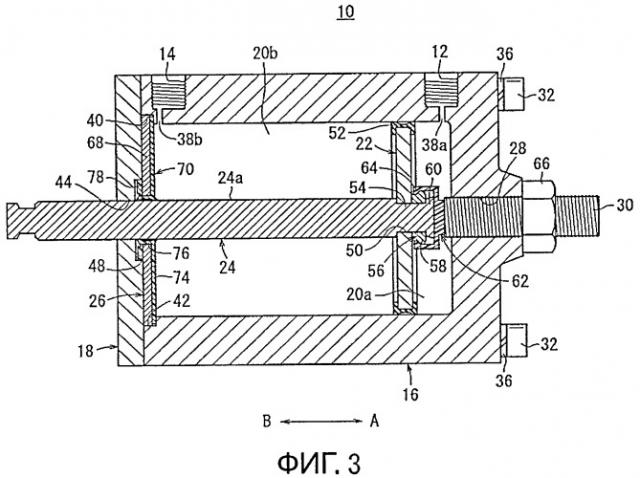

Фиг.1 - внешний вид в перспективе цилиндрического устройства, в котором применена конструкция уплотнительного узла для гидро- или пневмопривода согласно примеру осуществления настоящего изобретения.

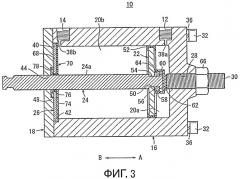

Фиг.2 - вид в перспективе цилиндрического устройства, представленного на фиг.1, в разобранном состоянии.

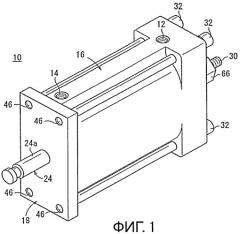

Фиг.3 - общий вид цилиндрического устройства, представленного на фиг.1, в вертикальном сечении.

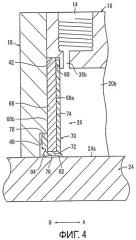

Фиг.4 - увеличенный вид части цилиндрического устройства, представленного на фиг.3, вблизи уплотнительного механизма в сечении.

Фиг.5 - увеличенный вид уплотнительного механизма и кожуха штока в цилиндрическом устройстве, представленном на фиг.4, в сечении в разобранном состоянии.

Фиг.6 - вид в перспективе уплотнительного механизма, представленного на фиг.2, со стороны другого направления.

Фиг.7 - общий вид цилиндрического устройства, представленного на фиг.3, в сечении в состоянии, при котором поршень перемещен в сторону кожуха штока.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 позицией 10 обозначено цилиндрическое устройство, в котором применена конструкция уплотнительного узла гидро- или пневмопривода согласно примеру осуществления настоящего изобретения.

Цилиндрическое устройство (гидро- или пневмопривод) 10, как показано на фиг.1-3, состоит из цилиндрической трубы 16 с днищем, снабженной первым и вторым портами 12, 14, разнесенными один от другого на определенное расстояние, кожуха 18 штока (кожуха), который закрывает открытый концевой участок цилиндрической трубы 16, цилиндрических камер 20а, 20b, имеющих в сечении практически эллиптическую форму, внутри цилиндрической трубы 16, поршня 22, размещенного с возможностью свободного скольжения вдоль цилиндрических камер 20а, 20b, штока 24 поршня, присоединенного к поршню со стороны одного его концевого участка, и уплотнительного механизма 26, размещаемого между цилиндрической трубой 16 и кожухом 18 штока для поддержания воздухонепроницаемости цилиндрической камеры 20b.

Цилиндрическая труба 16 сформирована, например, из металла, причем со стороны одного ее концевого участка практически по центру устанавливается стопорный болт 30, снабженный резьбой для обеспечения возможности регулировки величины перемещения поршня 22 через болтовое отверстие 28. На одном концевом участке цилиндрической трубы 16 имеются сквозные отверстия 34, выполненные в четырех его углах, если рассматривать болтовое отверстие 28 в качестве центра. В эти сквозные отверстия 34 вставляются соединительные болты 32. Сквозные отверстия 34 размещены практически параллельно резьбовым отверстиям 46, с помощью которых в результате резьбового соединения соединительных болтов 32, вставляемых в кожух 18 штока, обеспечивается взаимное соединение цилиндрической трубы 16 и кожуха 18 штока. На соединительные болты 32 надеваются кольцевые пружинные шайбы 36, зажимаемые между соединительными болтами 32 и торцевой поверхностью цилиндрической трубы 16 при завинчивании соединительных болтов 32.

На боковых участках цилиндрической трубы 16 размещены первый и второй порты 12, 14, разнесенные один от другого на определенное расстояние в осевом направлении (в направлении стрелок А и В) цилиндрической трубы 16. Эти первый и второй порты 12, 14 сообщаются с соответствующими цилиндрическими камерами 20а, 20b через соединительные каналы 38а, 38b. Кроме того, первый и второй порты 12, 14 соединяются с помощью труб с непоказанным источником подачи жидкости или газа под давлением.

На другом концевом участке цилиндрической трубы 16 сформировано окно 40, имеющее в сечении практически эллиптическую форму, подобную форме цилиндрических камер 20а, 20b, которое снабжено ступенчатым участком 42, расширяющим цилиндрическую трубу 16 в направлении, практически перпендикулярном ее оси. Ступенчатый участок 42 имеет в сечении практически эллиптическую форму и сформирован на торцевой поверхности цилиндрической трубы 16, что обеспечивает ее расширение на определенную величину относительно цилиндрических камер 20а, 20b. Другими словами, ступенчатый участок 42, имеющий в сечении практически эллиптическую форму, утоплен на определенную глубину со стороны другого концевого участка цилиндрической трубы в направлении ее первого концевого участка (в направлении стрелки А). На этом ступенчатом участке 42 устанавливается уплотнительный механизм 26, закрывающий другой концевой участок цилиндрической трубы 16.

Кожух 18 штока выполнен в виде пластины практически прямоугольной формы и снабжен отверстием 44 под шток для прохождения штока 24 поршня, сформированным практически в центре этого кожуха. Кроме того, в четырех углах кожуха 18 штока, если рассматривать отверстия 44 под шток в качестве центра, сформированы резьбовые отверстия 46, в которые ввинчиваются соединительные болты 32. В случае, когда кожух 18 установлен на цилиндрической трубе 16, резьбовые отверстия 46 располагаются в соответствующих положениях напротив сквозных отверстий 34. Кроме того, в результате ввинчивания соединительных болтов 32 через сквозные отверстия 34 цилиндрической трубы 16 в соответствующие резьбовые отверстия 46 кожуха 18 штока обеспечивается соединение кожуха 18 штока с другим концевым участком цилиндрической трубы 16.

Кожух 18 штока имеет на торцевой поверхности со стороны цилиндрической трубы 16 (в направлении стрелки А) выточку 48, в которую вставляется часть уплотнительного механизма 26. Выточка 48, утопленная на определенную глубину в кожух 18 штока, имеет в сечении практически круговую форму, если рассматривать отверстие 44 под шток в качестве центра.

Поршень 22, имеющий в сечении практически эллиптическую форму, соответствующую форме цилиндрических камер 20а, 20b, через отверстие 50, сформированное практически в его центре, надевается на шток 24 поршня со стороны одного его концевого участка (в направлении стрелки А). На внешней периферийной поверхности поршня 22 установлена кольцеобразная уплотняющая прокладка 52 для поршня. Эта уплотняющая прокладка 52 для поршня контактирует с внутренней поверхностью стенок цилиндрических камер 20а, 20b и установлена с возможностью скольжения вдоль внутренней поверхности, совершаемого при перемещении поршня 22. В результате обеспечивается возможность совместного поддержания как воздухонепроницаемости цилиндрической камеры 20а со стороны одной торцевой поверхности поршня 22 (в направлении стрелки А), так и воздухонепроницаемости другой цилиндрической камеры 20b со стороны другой торцевой поверхности поршня 22 (в направлении стрелки В).

Шток 24 поршня имеет форму стержня практически неизменного диаметра. На одном конце штока 24 поршня сформирован участок 54 меньшего диаметра, имеющий определенную длину. На этот участок 54 меньшего диаметра надевается поршень 22 вместе с цилиндрическим держателем 56, который также надевается на участок 54 меньшего диаметра рядом с поршнем 22. После надевания держателя 56 на участок 54 меньшего диаметра путем приложения прижимающего усилия к концу этого участка 54 меньшего диаметра он подвергается пластической деформации и уширяется по диаметру в радиальном направлении. В результате, поршень 22 и держатель 56 соединяются с концом штока 24 поршня. Кроме того, держатель 56 имеет фиксирующий участок 58 увеличенного диаметра, выполненный со стороны противоположного от поршня 22 конца.

На фланце 60 штока 24 поршня, имеющего увеличенный диаметр, устанавливается демпфер 62, выполненный из упругого материала, например из уретана или т.п. материала. Демпфер 62, имеющий в сечении практически подковообразную форму, закрывает фланец 60, причем зацепной участок 64 этого демпфера, проходящий в сторону поршня 22 (в направлении стрелки В), входит в зацепление с фиксирующим участком 58 держателя 56. В результате обеспечивается возможность установки демпфера 62 как одного целого в контакте с торцевой поверхностью фланца 60, образующего другой конец штока 24 поршня.

Демпфер 62 размещается напротив стопорного болта 30, ввинчиваемого в цилиндрическую трубу 16. Поэтому за счет контакта демпфера 62 со стопорным болтом 30 в результате перемещения поршня 22 обеспечивается ограничение перемещения поршня 22 и штока 24 поршня в осевом направлении (в направлении стрелок А и В), а также поглощение ударов, которым подвергается шток 24 поршня. То есть стопорный болт 30 используется в качестве стопора для регулировки величины перемещения поршня 22.

За счет вывинчивания и ввинчивания стопорного болта 30 в цилиндрическую трубу 16 и, следовательно, изменения величины выступания стопорного болта 30 в цилиндрическую камеру 20а (в направлении стрелки В) обеспечивается возможность свободной регулировки величины перемещения поршня 22. Дальнейшее перемещение стопорного болта 30 после корректировки величины перемещения поршня 22 с помощью стопорного болта 30 обеспечивается за счет контакта контргайки 66 с торцевой поверхностью в результате завинчивания контргайки 66, навинченной на стопорный болт 30.

Как показано на фиг.3-6, уплотнительный механизм 26 размещается между другим концевым участком цилиндрической трубы 16 и кожухом 18 штока. Уплотнительный механизм 26 включает в себя пластину (основание) 68, имеющую в сечении практически эллиптическую форму, и уплотнение 70, размещаемое со стороны одной боковой поверхности пластины 68 (в направлении стрелки А) и зажимаемое между пластиной 68 и цилиндрической трубой 16.

Пластина 68 имеет практически неизменную толщину и сформирована, например, из металла. На своем внешнем окружном участке пластина 68 входит в зацепление со ступенчатым участком 42 цилиндрической трубы 16. Практически в центре пластины 68 сформировано установочное отверстие 72, которым она надевается на шток 24 поршня. Диаметр установочного отверстия 72 задается несколько большим, чем диаметр штока 24 поршня.

В качестве материала для вышеупомянутой пластины 68 может быть использован не только металл, но и, например, упрочненный пластик.

Уплотнение 70, сформированное из упругого материала (например, из каучука, уретанового пластика и т.п.), имеет в сечении практически эллиптическую форму, соответствующую форме сечения пластины 68, и приклеивается с помощью клея или т.п. материала к боковой поверхности пластины 68. Уплотнение 70 включает в себя пластинчатый элемент (первый уплотнительный элемент) 74, размещаемый на одной боковой поверхности 68а (в направлении стрелки А) пластины 68, обращенной к поршню 22, уплотнительную прокладку (второй уплотнительный элемент) 76, размещаемую на внутреннем окружном участке пластины 68 с возможностью скольжения по внешней окружной поверхности 24а штока 24 поршня в контакте с этой поверхностью, и направляющий элемент 78, размещаемый со стороны другой боковой поверхности 68b пластины 68, со стороны, обращенной к кожуху 18 штока (в направлении стрелки В).

Пластинчатый элемент 74 имеет практически неизменную толщину. На внешнем окружном участке пластинчатого элемента 74 имеется кольцеобразный выступ (первый уплотнительный элемент) 80 (см. фиг.5), выступающий в сторону поршня 22 (в направлении стрелки А). После установки уплотнительного механизма 26 на ступенчатом участке 42 цилиндрической трубы 16 выступ 80 оказывается обращенным к торцевой поверхности этой цилиндрической трубы 16. В частности, при установке уплотнительного механизма 26, включающего в себя уплотнение 70, между цилиндрической трубой 16 и кожухом 18 штока выступ 80 входит в контакт торцевой поверхностью ступенчатого участка 42 цилиндрической трубы 16 и подвергается сжатию и расплющиванию. В результате обеспечивается надежность поддержания воздухонепроницаемости между цилиндрической трубой 16 и кожухом 18 штока. Другими словами, выступ 80 на пластинчатом элементе 74 используется в качестве прокладки, обеспечивающей поддержание воздухонепроницаемости между цилиндрической трубой 16 и кожухом 18 штока.

Выступ 80 необязательно должен быть обращен в сторону цилиндрической трубы 16. Например, выступ 80 может быть обращен в сторону кожуха 18 штока, или выступы могут быть размещены как со стороны цилиндрической трубы 16, так и со стороны кожуха 18 штока.

На внутреннем окружном участке пластинчатого элемента 74 размещается уплотнительная прокладка 76, проходящая в сторону пластины 68 (в направлении стрелки В) практически перпендикулярно пластинчатому элементу 74. Уплотнительная прокладка 76 вставляется через установочное отверстие 72 со стороны одной боковой поверхности 68а пластины 68 в направлении другой ее боковой поверхности 68b и имеет пару закраин - первую и вторую закраины 82, 84, выступающие под определенными углами в сторону штока 24 поршня. Первая закраина 82 размещается в нижней части пластинчатого элемента 74 и сформирована с выступанием в сторону поршня 22 (в направлении стрелки А). Вторая же закраина 84 размещается в нижней части вышеупомянутого направляющего элемента 78 и сформирована с выступанием в сторону кожуха 18 штока (в направлении стрелки В). Таким образом, первая закраина 82 и вторая закраина 84 устанавливаются с выступанием под определенными углами во взаимно противоположных направлениях (в направлении стрелок А и В), если рассматривать участок установочного отверстия 72, через которое вставляется уплотнительная прокладка 76, в качестве центра, и с возможностью скольжения в контакте с внешней окружной поверхностью 24а штока 24 поршня. Уплотнительная прокладка 76 приклеивается к внутренней окружной поверхности установочного отверстия 72.

Первая закраина 82 в результате контакта с внешней окружной поверхностью 24а штока 24 поршня обеспечивает поддержание воздухонепроницаемости между пространством снаружи цилиндрической трубы 16 и цилиндрическими камерами 20а, 20b. Вторая закраина 84 используется в качестве скребка, предотвращающего проникновение пыли и т.п. частиц, налипающих на шток 24 поршня в случае, когда шток 24 поршня выступает наружу из цилиндрической трубы 16, внутрь цилиндрической трубы 16.

Другими словами, уплотнительная прокладка 76, включающая в себя первую и вторую закраины 82, 84, используется в качестве уплотнительной прокладки для штока, скользящей в контакте с внешней окружной поверхностью 24а штока 24 поршня и обеспечивающей поддержание воздухонепроницаемости цилиндрической трубы 16.

Направляющий элемент 78 отходит от второй закраины 84, входящей в состав уплотнительной прокладки 76, на определенное расстояние в радиальном направлении. Направляющий элемент 78 имеет форму диска, который приклеивается к другой боковой поверхности 68b пластины 68. После установки уплотнительного механизма 26 между цилиндрической трубой 16 и кожухом 18 штока направляющий элемент 78 размещается внутри выточки 48 кожуха 18 штока. Направляющий элемент 78 обеспечивает более надежное и прочное крепление уплотнения 70 на пластине 68.

Таким образом, уплотнение 70, устанавливаемое как одно целое через установочное отверстие 72, имеет практически U-образную форму и закрывает внутренний окружной участок пластины 68.

Цилиндрическое устройство 10, в котором применена конструкция уплотнительного узла для гидро- или пневмопривода согласно примеру осуществления настоящего изобретения, имеет базовую конструкцию, описываемую выше. Ниже приводится описание процесса монтажа уплотнительного механизма 26 в цилиндрическом устройстве 10.

Сначала в цилиндрические камеры 20а, 20b цилиндрической трубы 16 вставляются поршень 22 и шток 24 поршня и со стороны другого конца штока 24 поршня (в направлении стрелки В) на этот конец штока установочным отверстием 72 надевается уплотнительный механизм 26, пластинчатый элемент 74 уплотнения 70 которого при этом располагается со стороны цилиндрической трубы 16 (в направлении стрелки А). В частности, шток 24 поршня вставляется в установочное отверстие 72 пластины 68 и вводится внутрь уплотнительной прокладки 76 уплотнения 70, размещенной в установочном отверстии 72. В результате, первая и вторая закраины 82, 84 уплотнительной прокладки 76 входят в контакт с внешней окружной поверхности 24а штока 24 поршня.

Уплотнительный механизм 26, включающий в себя уплотнение 70 и пластину 68, входит в зацепление со ступенчатым участком 42 цилиндрической трубы 16, а выступ 80, сформированный на пластинчатом элементе 74 уплотнения 70, входит в контакт с торцевой поверхностью ступенчатого участка 42.

Затем со стороны направляющего элемента 78 уплотнительного механизма 26 на цилиндрическую трубу 16 устанавливается кожух 18 штока, и в результате ввинчивания соединительных болтов 32, которые вставляются через цилиндрическую трубу 16, в резьбовые отверстия 46 уплотнительный механизм 26 зажимается и удерживается между кожухом 18 штока и цилиндрической трубой 16.

Постоянный контакт первой и второй закраин 82, 84 уплотнительной прокладки 76, которая входит в состав уплотнения 70, с внешней окружной поверхностью 24а штока 24 поршня обеспечивает надежность поддержания воздухонепроницаемости внутри цилиндрической камеры 20b и предотвращение утечки жидкости или газа под давлением из зазора между штоком 24 поршня и кожухом штока 18 наружу.

Контакт выступа 80 пластинчатого элемента 74, входящего в состав уплотнения 70, со ступенчатым участком 42 цилиндрической трубы 16 обеспечивает надежность поддержания воздухонепроницаемости внутри цилиндрической камеры 20b и предотвращение утечки жидкости или газа под давлением из зазора между цилиндрической трубой 16 и кожухом 18 штока.

Таким образом, утечка жидкости или газа под давлением из зазора между цилиндрической трубой 16 и кожухом 18 штока, а также утечка жидкости или газа под давлением из зазора между кожухом 18 штока и штоком 24 поршня может быть предотвращена с помощью уплотнения 70, которое входит в состав уплотнительного механизма 26. Поэтому обеспечивается возможность уменьшения числа используемых деталей по сравнению с традиционным гидро- или пневмоприводом, в котором воздухонепроницаемость поддерживается с помощью отдельно устанавливаемых уплотнительной прокладки и кольцевых уплотнений, а формирование уплотнительного механизма 26, включающего в себя уплотнение 70, в виде цельной конструкции позволяет упростить его монтаж в цилиндрическом устройстве 10 и повысить качество монтажа на цилиндрическое устройство 10. Следовательно, обеспечивается возможность повышения технологичности изготовления цилиндрического устройства 10.

Кроме того, уплотнение 70 из упругого материала устанавливается как одно целое с пластиной 68 из металла, имеющей определенную твердость, что позволяет повысить качество его монтажа по сравнению со случаем использования уплотнения 70 как отдельного элемента.

Ниже приводится краткое описание работы цилиндрического устройства 10, в котором смонтирован описываемый выше уплотнительный механизм 26.

Вначале в состоянии, при котором поршень, показанный на фиг.3, перемещен в направлении удаления от кожуха 18 штока (в направлении стрелки А), в результате подачи жидкости или газа под давлением в первый порт 12 от непоказанного источника подачи жидкости или газа под давлением эта жидкость или газ под давлением вводится в одну цилиндрическую камеру 20а через соединительный канал 38а. В этом случае второй порт 14 сообщается с атмосферой. Под действием жидкости или газа под давлением, подаваемого в одну цилиндрическую камеру 20а, поршень 22 перемещается как одно целое вместе со штоком 24 поршня (в направлении стрелки В) в сторону кожуха 18 штока (см. фиг.7). При этом воздухонепроницаемость одной цилиндрической камеры 20а надежно поддерживается с помощью уплотняющей прокладки 52 для поршня, установленной на поршне 22.

Затем в результате переключения непоказанного перекидного клапана происходит изменение направления подачи жидкости или газа под давлением, подаваемого в первый порт 12, и начинается подача этой жидкости или газа под давлением во второй порт 14. В это время с атмосферой сообщается первый порт 12. Из второго порта 14 через соединительный канал 38b жидкость или газ под давлением подается в другую цилиндрическую камеру 20b, и под действием давления, создаваемого этой жидкостью или газом под давлением, поршень 22 перемещается в направлении удаления от кожуха 18 штока (в направлении стрелки А). В результате, шток 24 поршня перемещается как одно целое вместе с поршнем 22, причем часть штока 24 поршня находится внутри цилиндрической трубы 16. Предотвращение утечки жидкости или газа под давлением, введенного в другую цилиндрическую камеру 20b, из зазора между штоком 24 поршня и кожухом 18 штока обеспечивается с помощью уплотнительной прокладки 76, входящей в состав уплотнительного механизма 26, а предотвращение утечки из зазора между кожухом 18 штока и цилиндрической трубой 16 - с помощью выступа 80 пластинчатого элемента 74. При этом достигается достаточная степень удаления пыли и т.п. частиц, налипающих на внешнюю окружную поверхность 24а штока 24 поршня, с помощью второй закраины 84, входящей в состав уплотнительного механизма 26 и позволяющей предотвратить проникновение этой пыли в цилиндрическую камеру 20b.

В процессе дальнейшего перемещения поршня 22 демпфер 62, установленный на одном конце штока 24 поршня, входит в контакт с концом стопорного болта 30, ограничивающего перемещение поршня 22 (см. фиг.3).

Описываемый выше уплотнительный механизм 26 имеет конструкцию, в которой пластинчатый элемент 74 и выступ 80, используемые в качестве прокладки, и уплотнительная прокладка 76, используемая в качестве уплотнительной прокладки для штока, образуют одно целое с уплотнением 70. Однако изобретение не ограничивается такими признаками. Например, возможно также использование конструкции, в которой одно целое с уплотнением 70 образует втулка (не показана), поддерживающая шток 24 поршня с возможностью свободного скольжения в осевом направлении. Возможен также вариант уплотнительного механизма 26, образующего одно целое с кожухом 18 штока, обеспечивающий дальнейшее повышение качества монтажа уплотнительного механизма 26 на цилиндрическое устройство 10.

Настоящее изобретение не ограничивается конструкцией уплотнительного узла для гидро- или пневмопривода согласно рассматриваемому выше примеру осуществления и предполагает возможность различных других признаков и конструкций, не выходящих за пределы существа изобретения.

1. Конструкция уплотнительного узла для гидро- или пневмопривода (10), в котором поршень (22) перемещается вдоль цилиндрической камеры (20а, 20b) под действием жидкости или газа, подаваемого под давлением в цилиндрическую камеру (20а, 20b) цилиндрической трубы (16), для поддержания воздухонепроницаемости цилиндрической камеры (20а, 20b), содержащая:уплотнение (70), устанавливаемое на открытом концевом участке (40) указанной цилиндрической трубы (16), где указанное уплотнение (70) включает в себя:первый уплотнительный элемент (74), зажимаемый между указанной цилиндрической трубой (16) и кожухом (18), который закрывает указанный открытый концевой участок (40); ивторой уплотнительный элемент (76), окружающий внешнюю окружную поверхность штока (24) поршня, присоединенного к указанному поршню (22),причем указанное уплотнение (70) формируется из упругого материала.

2. Конструкция уплотнительного узла для гидро- или пневмопривода по п.1, отличающаяся тем, что указанное уплотнение (70) устанавливается как одно целое на основании (68), имеющем форму пластины, и зажимается между указанным кожухом (18) и указанной цилиндрической трубой (16).

3. Конструкция уплотнительного узла для гидро- или пневмопривода по п.2, отличающаяся тем, что указанный первый уплотнительный элемент (74) снабжен выступом (80), который выступает в сторону, по меньшей мере, одного из: указанной цилиндрической трубы (16) и указанного кожуха (18).

4. Конструкция уплотнительного узла для гидро- или пневмопривода по п.3, отличающаяся тем, что указанный второй уплотнительный элемент (76) снабжен закраинами (82, 84), которые выступают в направлении внешней окружной поверхности указанного штока (24) поршня и контактируют с ней, так что при перемещении указанного штока (24) поршня указанные закраины (82, 84) скользят по указанной внешней окружной поверхности с сохранением постоянного контакта с ней.

5. Конструкция уплотнительного узла для гидро- или пневмопривода по п.4, отличающаяся тем, что указанные закраины (82, 84) образованы первой закраиной (82) и второй закраиной (84), разнесенными одна от другой на определенное расстояние по направлению перемещения указанного штока (24) поршня, причем указанные первая и вторая закраины (82, 84) наклонены под определенным углом в направлении их взаимного разнесения.

6. Конструкция уплотнительного узла для гидро- или пневмопривода по п.5, отличающаяся тем, что указанная первая закраина (82) размещается со стороны указанного поршня (22) для поддержания воздухонепроницаемости между указанным штоком (24) поршня и указанной цилиндрической трубой (16), а указанная вторая закраина (84) размещается со стороны указанного кожуха (18) для предотвращения проникновения пыли или т.п. частиц, налипающих на указанный шток (24) поршня, в указанную цилиндрическую трубу (16).

7. Конструкция уплотнительного узла для гидро- или пневмопривода по п.5, отличающаяся тем, что указанное уплотнение (70) дополнительно содержит направляющий элемент (78), сформированный со стороны указанного кожуха (18) и размещенный рядом с указанной второй закраиной (84), причем указанное уплотнение (70) устанавливается на указанном основании (68) с помощью указанного направляющего элемента (78).

8. Конструкция уплотнительного узла для гидро- или пневмопривода по п.7, отличающаяся тем, что указанное уплотнение (70) закрывает концевой участок указанного основания (68), обращенный к указанному штоку (24) поршня, так что концевой участок указанного основания (68) закрывается указанным первым уплотнительным элементом (74), указанным вторым уплотнительным элементом (76) и указанным направляющим элементом (78).

9. Конструкция уплотнительного узла для гидро- или пневмопривода по п.2, отличающаяся тем, что на указанном открытом концевом участке (40) указанной цилиндрической трубы (16) размещен ступенчатый участок (42), утопленный на определенную глубину, а указанное основание (68) и указанное уплотнение (70) вставляются в указанный ступенчатый участок (42) и зажимаются указанным кожухом (18).

10. Конструкция уплотнительного узла для гидро- или пневмопривода по п.9, отличающаяся тем, что указанное основание (68) имеет в сечении эллиптическую форму, соответствующую открытому концевому участку (40) указанной цилиндрической трубы (16), а указанное уплотнение (70) имеет в сечении эллиптическую форму и закрывает торцевую поверхность и внутренний окружной участок указанного основания (68).