Однокомпонентное однослойное выдутое из расплава полотно и устройство для выдувания из расплава

Иллюстрации

Показать всеИзобретение относится к нетканым фильтрующим материалам. Предложено пористое однокомпонентное нетканое полотно, которое содержит бимодальную по массовой доле/размеру волокон смесь непрерывных переплетенных микроволокон и волокон большего размера одного и того же полимерного состава, при этом имеется по меньшей мере в пять раз больше микроволокон, чем волокон большего размера, и гистограмма зависимости массовой доли волокон от размера волокон характеризуется модой волокон большего размера, превышающего 10 мкм. Полотно может быть изготовлено пропусканием формирующего волокно материала через полость матрицы, имеющую отверстия большего размера и по меньшей мере в пять раз больше отверстий меньшего размера для формирования нитей, утонением нитей в волокна и сбором утоненных волокон для формирования нетканого полотна. Изобретение обеспечивает получение полотна, которое может быть использовано для изготовления самоподдерживающих трехмерных изделий, таких как формованные чашеобразные респираторы и гофрированные воздушные фильтры. 2 н. и 13 з.п. ф-лы, 17 ил., 22 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к выдутым из расплава полотнам и к оборудованию для выдувания из расплава.

Уровень техники

Патенты или заявки, относящиеся к нетканым полотнам, их изготовлению и к изготовленным из них изделиям, включают в себя патенты США №№3.981.650 (Page), 4.100.324 (Anderson), 4.118.531 (Hauser), 4.536.440 (Berg), 4.547.420 (Krueger et al.), 4.931.355 (Radwanski et al.), 4.988.560 (Meyer et al.), 5.227.107 (Dickenson et al.), 5.374.458 (Burgio), 5.382.400 (Pike et al., '400), 5679042 (Varona), 5.679.379 (Fabbricante et al.), 5.695.376 (Datta et al.), 5.707.468 (Arnold et al.), 5.721.180 (Pike et al., '180), 5.817.584 (Singer et al.), 5.877.098 (Tanaka et al.), 5.902.540 (Kwok), 5.904.298 (Kwok et al.), 5.993.543 (Bodaghi et al.), 6.176.955 B1 (Haynes et al.), 6.183.670 B1 (Torobin et al.), 6.230.901 B1 (Ogata et al.), 6.319.865 B1 (Mikami), 6.607.624 B2 (Berrigan et al., '624), 6.667.254 B1 (Thompson et al.), 6.723.669 (Clark et al.), 6.827.764 B2 (Springett et al.), 6.858.297 B1 (Shah et al.), 6.916.752 B2 (Berrigan et al., '752) и 6.998.164 B2 (Neely et al.); европейский патент №ЕР 0322136 B1 (Minnesota Mining and Manufacturing Co.); опубликованные заявки Японии №№JP 2001-049560 (Nissan Motor Co. Ltd.), JP 2002-180331 (Chisso Corp., '331) и JP 2002-348737 (Chisso Corp., '737); и опубликованные заявки на патент США №2004/0097155 A1 (Olson et al.) и 2005/0217226 A1 (Sundet et al., '226).

Сущность изобретения

Фасонные фильтрующие изделия, такие как формованные респираторы или гофрированные печные фильтры, иногда изготавливают, используя нетканые полотна, изготовленные из многокомпонентных (к примеру, двухкомпонентных) волокон. Фиг.1а - Фиг.1е изображают пять широко известных двухкомпонентных волоконных конфигураций, которые могут упоминаться соответственно как «2-слойное» или «сторона к стороне» (Фиг.1а), «острова в море» (Фиг.1b), «сплошной сегментированный пирог» (Фиг.1с), «полый сегментированный пирог» (Фиг.1d) и «сердечник в оболочке» (Фиг.1е). Использование двух полимеров в таких волокнах ограничивает степень, до которой неиспользованные части двухкомпонентного волоконного полотна могут быть переработаны, и если только один полимер является заряжаемым электретом, это может ограничить степень, до которой заряд может быть размещен на полотне. Фасонные фильтрующие изделия могут быть также сформированы добавлением внешнего связующего материала (к примеру, клея) к фильтрующему полотну с последующими ограничениями из-за химической или физической природы добавленного связующего материала, включая добавленную плотность полотна и потерю способности к переработке для повторного использования. Существующие способы изготовления фасонных фильтрующих изделий, таких как формованные респираторы или гофрированные печные фильтры, в общем, содержат некоторый компромисс между свойствами полотна и изделия и одного или нескольких из упомянутых выше недостатков.

Вышеупомянутый патент США №3.981.650 (Page) описывает матрицу для выдувания из расплава для получения полотна выдуванием из расплава, оборудованную двумя полостями матрицы, в каждую из которых подают различные полимеры из отдельного экструдера. Использование двух экструдеров добавляет стоимость и сложность, и использование двух полимеров может обеспечить другие упомянутые выше недостатки.

Вышеупомянутый патент США №6.319.865 B1 (Mikami) обсуждает не фасонные фильтрующие изделия, а фильтрующие жидкость полотна, изготовленные с помощью матрицы для выдувания полотна из расплава, в котором единственный полимер подают в ряд из 2 до 4 меньших литьевых отверстий, расположенных между более крупными литьевыми отверстиями на каждой стороне ряда меньших литьевых отверстий. Mikami говорит, что диаметры литьевых отверстий должны находиться в соотношении от 1,3 до 2,0. Mikami также включает сравнительный пример, в котором 5 литьевых отверстий расположены между большими литьевыми отверстиями на каждой стороне ряда меньших литьевых отверстий, и говорит, что нетканая ткань, изготовленная с использованием такого расположения литьевых отверстий или изготовленная с использованием только одного меньшего литьевого отверстия, расположенного между смежными большими литьевыми отверстиями, будет иметь более узкое распределение волокна и более короткий срок службы.

Нами были найдены однокомпонентные нетканые полотна, которые могут быть изготовлены с помощью отдельного экструдера, и отдельная матрица для выдувания полотна из расплава, и формованные отливкой или иным образом сформированные в трехмерные формы для обеспечения высокой эффективности фасонные фильтрующие изделия, имеющие очень хорошую прочность после формования и очень хорошую фильтрующую способность в их формованном или фасонном состоянии. Изобретение обеспечивает в одном объекте пористое однокомпонентное нетканое полотно, содержащее выдутую из расплава бимодальную по массовой доле / размеру волокон смесь непрерывных переплетенных микроволокон и волокон большего размера того же самого полимерного состава, при этом имеется по меньшей мере в пять раз больше микроволокон, чем волокон большего размера, и при этом гистограмма зависимости массовой доли волокон от размера волокон показывает, что мода волокон большего размера превышает 10 мкм.

В другом объекте изобретение обеспечивает способ формирования однокомпонентного нетканого полотна, содержащий этапы, на которых: пропускают формирующий волокно материал через полость матрицы, имеющую отверстия большего размера и по меньшей мере в пять раз больше отверстий меньшего размера для формирования нитей с помощью воздуха или другой текучей среды для утонения нитей в волокна и сбора утоненных волокон как нетканого полотна, содержащего выдутую из расплава бимодальную по массовой доле / размеру волокон смесь непрерывных переплетенных микроволокон и волокон большего размера того же самого полимерного состава, при этом имеется по меньшей мере в пять раз больше микроволокон, чем волокон большего размера, и при этом гистограмма зависимости массовой доли волокон от размера волокон показывает, что мода волокон большего размера превышает 10 мкм.

Описанные нетканые волокна имеют множество полезных и уникальных свойств. И волокна большего размера, и микроволокна можно заряжать в сильной степени. Волокна большего размера могут придавать улучшенную пластичность и улучшенную прочность формованной или фасонной матрице. Микроволокна могут придавать полотну увеличенную площадь поверхности волокна с такими благоприятными эффектами, как улучшенное качество фильтрации. С помощью микроволокон и волокон большего размера различных размеров фильтрующие и формовочные свойства могут быть приспособлены для практического применения. И в отличие от высокого перепада давления (а тем самым высокой устойчивости к пропусканию газа) зачастую характеристики микроволоконных полотен, перепады давления описанных нетканых полотен поддерживаются более низкими, потому что волокна большего размера физически разделяют и пространственно разносят микроволокна. Микроволокна и волокна большего размера также взаимодействуют друг с другом для обеспечения более высокой нагружающей способности по глубине частиц. Описанные полотна имеют дополнительные применения помимо фильтрации.

Описанные нетканые полотна могут быть получены довольно экономично за счет использования производственного оборудования прямого формирования полотна, в котором образующий волокно полимерный материал превращают в полотно по существу одной прямой операцией и с помощью единственного экструдера и единственной полимерной смолы. Кроме того, если микроволокна и волокна большего размера все имеют тот же самый полимерный состав и не используют посторонние связующие материалы, неиспользованные части описанных нетканых полотен могут быть полностью повторно использованы.

Эти и другие объекты изобретения будут очевидны из нижеследующего подробного описания. Однако ни при каких обстоятельствах вышеупомянутые раскрытия не должны рассматриваться как ограничения на заявленный предмет, который определяется исключительно приложенной формулой изобретения, которая может быть изменена в процессе рассмотрения.

Краткое описание чертежей

Фиг.1а - Фиг.1е соответственно показывают условные виды в поперечном сечении нескольких двухкомпонентных конфигураций волокна;

Фиг.2 является условным видом сбоку типового процесса получения однокомпонентного нетканого полотна, содержащего микроволокна и волокна большего размера одного и того же полимерного состава;

Фиг.3 является видом в перспективе с выходного конца типовой матрицы для выдувания полотна из расплава, имеющей множество больших и меньших отверстий;

Фиг.4 является видом в перспективе с частичным разрезом одноразового персонального респиратора, имеющего устойчивую к деформации чашеобразную пористую однослойную матрицу, расположенную между внутренними и внешними покрывающими слоями;

Фиг.5 является видом в перспективе гофрированной фильтровальной среды;

Фиг.6 является графиком, показывающим % проникновения NaCl и перепад давления для прогонов №1-1М и 2-2М Примера 1;

Фиг.7 и Фиг.8 являются микрофотоснимками прогона №6-8F плоского полотна и прогона №6-8М формованной матрицы Примера 6;

Фиг.9 и Фиг.10 являются гистограммами зависимости плотности укладки (частоты) от размера волокон в мкм для прогона №6-8F плоского полотна и прогона №6-8М формованной матрицы Примера 6;

Фиг.11 является графиком, показывающим % Проникновения NaCl и перепад давления для прогона №7-IM Примера 7;

Фиг.12, Фиг.13 и Фиг.15 являются гистограммами зависимости массовой доли от размера волокон в мкм, а Фиг.14 и Фиг.16 являются гистограммами зависимости плотности укладки (частоты) от размера волокон в мкм для ряда полотен Примера 10 и

Фиг.17 является графиком, показывающим сопротивление деформации (СД) (DR) для ряда формованных матриц Примера 10.

Одинаковые ссылочные позиции на различных чертежах изображения указывают одинаковые элементы. Элементы на чертежах даны не в масштабе.

Подробное описание предпочтительного варианта осуществления

Термин «пористый» означает воздухопроницаемый.

Термин «однокомпонентный», когда он применяется по отношению к волокну или массиву волокон, означает, что волокна имеют по существу одинаковое строение в поперечном сечении; однокомпонентные объекты включают в себя композиции (т.е. сплавы полимеров) или содержат добавки материалов, в которых фаза однородного состава остается непрерывной по всему поперечному сечению и по всей длине волокна.

Термин «одного и того же полимерного состава» означает полимеры, имеющие по существу одну и ту же повторяющуюся молекулярную единицу, но которые могут отличаться молекулярной массой, индексом расплава, способом производства, коммерческой формой и т.д.

Термин «размер», когда он применяется по отношению к волокну, означает диаметр волокна для волокна, имеющего круговое поперечное сечение, или длину самой длинной хорды поперечного сечения волокна с некруговым поперечным сечением.

Термин «непрерывный», когда он применяется к волокну или массиву волокон, означает, что у волокон по существу бесконечное отношение характерных размеров (т.е. отношение длины к ширине примерно равно по меньшей мере 10000 или более).

Термин «эффективный диаметр волокна», когда он применяется по отношению к волокну или массиву волокон, означает, что эта величина определяется по методу, изложенному в статье Davies, C.N. "The Separation of Airborne Dust and Particles" в трудах Institution of Mechanical Engineers, London, Proceedings IB, 1952, где описано полотно из волокон любого поперечного сечения, будь оно круговым или некруговым.

Термин «мода», когда он применяется по отношению к гистограмме зависимости массовой доли от размера в мкм или к гистограмме плотности укладки (частоты) волокон в зависимости от размера волокон в мкм, означает локальный пик, высота которого превышает высоту пика для волокон с размерами на 1-2 мкм меньше и на 1-2 мкм больше, чем у данного локального пика.

Термин «бимодальная по массовой доле / размеру волокон смесь» означает массив волокон, у которой гистограмма зависимости массовой доли от размера в мкм проявляет по меньшей мере две моды. Бимодальная по массовой доле / размеру волокон смесь может иметь более чем две моды, в частности, это может быть тримодальная по плотности укладки / размеру волокон смесь или смесь с большим числом мод.

Термин «бимодальная по плотности укладки / размеру волокон смесь» означает массив волокон, имеющий гистограмму зависимости плотности укладки от размера в мкм с по меньшей мере двумя модами, а соответствующие этим модам размеры волокон отличаются как минимум на 50% от размера меньшего волокна. Бимодальная по плотности укладки / размеру волокон смесь может иметь более чем две моды, например, это может быть тримодальная по плотности укладки / размеру волокон смесь или смесь с большим числом мод.

Термин «скрепление», когда он применяется по отношению к волокну или массиву волокон, означает плотное соединение; в процессе употребления материала скрепленные волокна обычно неотделимы друг от друга.

Термин «нетканое полотно» означает полотно из волокон, которое характеризуется переплетением или точечным скреплением волокон.

Термин «однослойная матрица», когда он применяется по отношению к нетканому полотну, содержащему бимодальную по массовой доле / размеру волокон смесь, означает (не в отношении к размеру волокон), что в поперечном сечении полотна имеет место в общем однородное распределение волокон и (по отношению к размеру волокон) что волокна, представленные каждой модовой группой, присутствуют по всему поперечному сечению полотна. Подобная однослойная матрица может иметь в общем однородное распределения размеров волокон по поперечному сечению полотна или может, к примеру, иметь такой градиент по глубине размеров волокон как преобладание волокон большего размера вблизи одной главной поверхности полотна и преобладание волокон, меньшего размера вблизи другой главной поверхности полотна.

Термин «утонение нитей в волокна» означает преобразование отрезка нити в отрезок большей длины и меньшего размера.

Термин «выдутый из расплава», когда он применяется по отношению к нетканому полотну, означает полотно, полученное при экструзии образующего волокно материала через фильеру каналов для формирования нитей при контактировании с воздухом или иной газообразной утоняющей средой для утонения нитей в волокна, после чего и осуществляется сборка слоя утоненных волокон.

Термин «выдутые из расплава волокна» означает волокна, полученные в результате экструзии расплава образующего волокно материала через фильеру каналов в высокоскоростной газовый поток, когда тянутый из расплава материал сначала утоняется, а потом затвердевает в виде массива волокон. Хотя о выдутых из расплава волокнах иногда говорят, что они дискретны, эти волокна обычно являются длинными и перепутанными настолько, что нет возможности отделить одно полное выдутое из расплава волокно из массива подобных волокон или даже отследить одно такое волокно от начала до конца.

Термин «матрица выдувания из расплава» означает матрицу для использования в процессе выдувания волокна из расплава.

Термин «микроволокна» означает волокна с медианным размером (определяется с помощью микроскопа) 10 мкм или менее; «сверхтонкие микроволокна» означает микроволокна с медианным размером 2 мкм и менее; а «субмикронные микроволокна» означает микроволокна с медианным размером 1 мкм и менее. Когда говорится о пачке, группе, массиве и т.п. микроволокон конкретного вида, к примеру «массив субмикронных микроволокон», то это означает все множество микроволокон в одном таком массиве или всю совокупность в единственной пачке микроволокон, а не только ту часть массива или пачки, которая имеет субмикронные размеры.

Термин «заряженный», когда он применяется по отношению к массиву волокон, означает волокна, которые демонстрируют по меньшей мере 50%-ную потерю показателя качества (ПК) (QF) (обсуждается ниже) после облучения рентгеновским излучением с пиковой интенсивностью 80 кВ, пропущенным через бериллиевый фильтр толщиной 1 мм с поглощенной дозой в 20 Гр при оценке процентной проницаемости диоктилфталата при скорости в набегающем потоке 7 см/сек.

Термин «самоподдерживающее» означает полотно, имеющею достаточные связность и прочность, чтобы его можно было обрабатывать само по себе с помощью производственного оборудования «с рулона на рулон» практически без разрывов или изломов.

Термин «жесткость по Кингу» означает силу, требуемую при использовании тестера жесткости по Кингу от фирмы J.A. King & Co., Greensboro, North Carolina для прижатия измерительного зонда диаметром 2,54 см и длиной 8,1 м к пресс-формованному чашеобразному респиратору, полученному в результате формовки с помощью тестовой чашеобразной матрицы между полусферическими выпуклой и вогнутой половинами пресс-формы радиусом 55 мм и объемом 310 см3. Пресс-формованные матрицы помещают под измерительный зонд тестера после того, как они были сначала подвергнуты охлаждению.

Раскрытое здесь однокомпонентное однослойное полотно содержит бимодальную по массовой доле / размеру волокон смесь и волокна большего размера. Микроволокна могут, например, иметь размер в диапазоне от примерно 0,1 мкм до примерно 10 мкм, от примерно 0,1 мкм до примерно 5 мкм или от примерно 0,1 мкм до примерно 1 мкм. Волокна большего размера могут, например, иметь размер в диапазоне от примерно 10 мкм до примерно 70 мкм, от примерно 10 мкм до примерно 50 мкм или от примерно 15 мкм до примерно 50 мкм. Гистограмма зависимости массовой доли от заданного в мкм размера волокон может, например, в случае микроволокон иметь моду от примерно 0,1 мкм до примерно 10 мкм, от примерно 0,5 мкм до примерно 8 мкм или от примерно 1 мкм до примерно 5 мкм, а в случае волокон большего размера может, например, иметь моду на размерах более 10 мкм, от примерно 10 мкм до примерно 50, от примерно 10 мкм до примерно 40 мкм или от примерно 12 мкм до примерно 30 мкм. Описанное полотно может также содержать такую бимодальную по плотности укладки / размеру волокон смесь, в гистограмме которой зависимость плотности укладки (частоты) волокон от размера волокон имеет как минимум две моды; соответствующие этим модам размеры волокон отличаются от волокон меньшего размера по меньшей мере на 50%, по меньшей мере на 100% или по меньшей мере на 200%. Микроволокна могут также, например, покрывать не менее 20% волоконной поверхности полотна, не менее 40% или не менее 60%. Полотно может иметь несколько значений эффективного диаметра волокон (ЭДВ) (EFD), например ЭДВ от примерно 5 мкм до примерно 40 мкм или от примерно 6 мкм до примерно 35 мкм. Это полотно может иметь различные плотности, например от примерно 60 до примерно 300 г/м2 или от примерно 80 до примерно 250 г/м2. В плоском (т.е. нерасплавленном) состоянии полотно может обладать целым рядом значений жесткости по Гэрли, например жесткость по Гэрли от по меньшей мере примерно 500 мг, по меньшей мере примерно 1000 мг или по меньшей мере примерно 2000 мг.

Для использования в качестве формованного респиратора раскрытая здесь формованная матрица предпочтительно имеет жесткость по Кингу больше 1 Н, а более предпочтительно примерно 2 Н или более. В грубом приближении, если полусферический пресс-формованный образец матрицы остудить, поместить его чашеобразной стороной на твердую поверхность, надавить на него вертикально (т.е. вдавить) с помощью указательного пальца, а затем давление сбросить, то у матрицы с недостаточным значением коэффициента жесткости по Кингу вмятина останется, а матрица с удовлетворительным значением коэффициента жесткости по Кингу вернется к своей исходной полусферической форме. Некоторые пресс-формованные матрицы, показанные ниже в рабочих примерах, были, кроме того, подвергнуты замерам сопротивления деформации (СД) (DR) с помощью анализатора качества ткани модели TA-XT2i/5 (от фирмы Texture Technologies Corp.), оборудованного измерительной головкой из поликарбоната диаметром 25,4 мм. Пресс-формованную матрицу помещают лицевой стороной вниз на станину анализатора качества ткани. Измерение сопротивления деформации (СД) осуществляют движением измерительной головки на расстояние 25 мм вниз к центру образца матрицы со скоростью 10 мм/сек. С помощью пяти тестовых образцов максимальное (пиковое) усилие регистрируют и усредняют, чтобы установить сопротивление деформации DR. Сопротивление деформации DR предпочтительно составляет по меньшей мере примерно 75 г, а более предпочтительно примерно 200 г. Нам неизвестна формула пересчета величины коэффициента жесткости по Кингу в значение сопротивления деформации, но можно наблюдать, что тест на сопротивление деформации может использоваться для оценки формованных матриц низкой жесткости, которое может быть ниже пороговых значений измерений в испытании жесткости по Кингу. Под воздействием потока аэрозоля с частицами хлорида натрия размером 0,075 мкм, текущего со скоростью 85 л/мин, описанный пресс-формованный респиратор предпочтительно имеет перепад давления менее чем 20 мм водяного столба, а более предпочтительно менее чем 10 мм водяного столба. Пресс-формованный респиратор с такими показателями предпочтительно имеет процент проникновения NaCl менее примерно 5%, а более предпочтительно менее примерно 1%. При оценивании при скорости набегающего потока 13,8 см/сек и использовании испытания NaCl плоская ткань, из которой такая формованная матрица может быть сформирована, предпочтительно имеет начальный показатель качества QF фильтрации по меньшей мере примерно 0,4 мм-1 водяного столба и более предпочтительно по меньшей мере примерно 0,5 мм-1 водяного столба.

Для использования в качестве гофрированного фильтра описанное полотно предпочтительно имеет прочность по Гэрли перед гофрированием по меньшей мере примерно 100 мг и может иметь прочность по Гэрли перед гофрированием по меньшей мере примерно 200 мг или по меньшей мере примерно 300 мг. Когда его подвергают воздействию частиц аэрозоля DOP диаметром 0,185 мкм, текущих при 85 л/мин при концентрации аэрозоля примерно 100 мг/м3, описанный гофрированный фильтр предпочтительно имеет среднюю начальную субмикронную эффективность по меньшей мере примерно 15% при 1,52 м/сек (300 футов/мин) скорости набегающего потока и может иметь среднюю начальную субмикронную эффективность по меньшей мере примерно 25% или по меньшей мере примерно 50%. При оценивании при скорости набегающего потока 13,8 см/сек с помощью такого испытания DOP плоское полотно, из которого такой гофрированный фильтр может быть сформирован, предпочтительно имеет начальный показатель качества QF фильтрации по меньшей мере примерно 0,3, а более предпочтительно по меньшей мере примерно 0,4.

Фиг.2 иллюстрирует устройство 200 для получения пористого однокомпонентного нетканого полотна, содержащего бимодальную по плотности укладки / размеру волокон смесь непрерывных переплетенных микроволокон и волокон большего размера одного и того же полимерного состава. Разжиженный формирующий волокно полимерный материал, подаваемый из бункера 202 и экструдера 204, поступает в матрицу 206 для выдувания волокна из расплава через входное отверстие 208, протекает через полость 210 матрицы и покидает полость 210 матрицы через ряд (обсуждаемый ниже в связи с Фиг.3) отверстий большего и меньшего размера, организованных в линию поперек переднего конца полости 210 матрицы, и через который формирующий волокно материал экструдируют как множество нитей 212. Ряд взаимодействующих газовых отверстий (также обсуждаемых ниже), через которые при очень высокой скорости выталкивают газ, обычно горячий воздух, утоняет нити 212 в волокна 214. Волокна 214 приземляются на пористый коллектор 216 и образуют самоподдерживающее нетканое выдутое из расплава полотно 218.

Фиг.3 показывает матрицу 206 для выдувания волокна из расплава на виде в перспективе с выходного конца с удаленными отклоняющими утоняющий газ пластинами. Матрица 206 включает в себя участок 302 выступающего наконечника с рядом 304 больших отверстий 306 и меньших отверстий 308, которые образуют множество проходных каналов потока, через которые разжиженный формирующий волокно материал выходит из матрицы 206 и формирует нити 212. Отверстия 310 принимают сквозные болты (не показаны на Фиг.3), которые удерживают различные части матрицы вместе. В варианте осуществления, показанном на Фиг.3, большие отверстия 306 и меньшие отверстия 308 имеют соотношение размеров 2:1, и имеется 9 меньших отверстий 308 для каждого большего отверстия 306. Могут использоваться другие соотношения отверстий большего и меньшего размеров, например соотношения 1,5:1 или более, 2:1 или более, 2,5:1 или более, 3:1 или более, или 3,5:1 или более. Могут также использоваться другие соотношения числа меньших отверстий к большим отверстиям, например соотношение 5:1 или более, 6:1 или более, 10:1 или более, 12:1 или более, 15:1 или более, 20:1 или более или 30:1 или более. Обычно будет прямое соответствие между числом меньших отверстий к большим отверстиям и числом волокон меньшего диаметра (к примеру, микроволокон под соответствующими операционными условиями) к волокнам большего размера.

Специалисты оценят то обстоятельство, что надлежащие скорости вытекания полимера, рабочие температуры фильер и параметры пространственной ориентации должны выбираться так, чтобы волокна большего размера были произведены из утоненных нитей, сформированных большими отверстиями, микроволокна произведены из утоненных нитей, сформированных меньшими отверстиями, и законченное полотно имело желательные структуру и физические свойства. Дополнительные детали относительно выдувания волокна из расплава могут быть найдены в статье Wente, Van A. "Superfine Thermoplastic Fibers" in Engineering Chemistry, Vol.48, pages 1342 et seq. (1956), или в Сообщении Report №4364 Naval-Research Laboratories, опубликованном 25 мая 1954, озаглавленном "Manufacture of Superfine Organic Fibers" Wente, V. A.; Boone, C. D.; и Fluharty, E. L.; в патенте US №5 993 943 (Bodaghi et al.); и в находящихся на рассмотрении заявках на патент США с номерами (регистрационный номер поверенного 62284US002), поданной на ту же дату, что и данная заявка, и озаглавленной "PLEATED FILTER WITH BIMODAL MONOLAYER MONOCOMPONENT MEDIA" и (регистрационный номер поверенного 62288US002), поданной на ту же дату, что и данная заявка, и озаглавленной "MOLDED MONOCOMPONENT MONOLAYER RESPIRATOR WITH BIMODAL MONOLAYER MONOCOMPONENT MEDIA", все описание которых включено сюда посредством ссылки.

Описанные нетканые полотна могут иметь случайное расположение волокон и вообще однородные в одной плоскости физические свойства (к примеру, прочность на растяжение). В общем, такие однородные нетканые полотна являются предпочтительными для формирования чашеобразных формованных респираторов. Полотна могут вместо этого иметь структуру с выровненными волокнами (к примеру, такую, в которой волокна выровнены в одну линию в направлении машинной обработки, как описано в вышеупомянутом патенте США №6.858.297 на имя Shah et al.) и анизотропные в плоскости физические свойства. Если такие анизотропные нетканые полотна используются для формирования гофрированных фильтров, складчатые ряды могут, если желательно, быть выровнены по отношению к одному или нескольким интересующим анизотропным свойствам так, чтобы уменьшить деформацию складки при высоких скоростях набегающего потока.

В описанном процессе могут широко использоваться разнообразные полимерные волокнообразующие материалы. Полимер может быть, вообще говоря, любым термопластическим образующим волокно веществом, пригодным для изготовления заряженных нетканых полотен, которые будут поддерживать удовлетворительные электретные свойства или разделение зарядов. Предпочтительные полимерные волокнообразующие материалы являются непроводящими смолами, которые при комнатной температуре (22°C) обладают удельным объемным сопротивлением 1014 Ом-см или более. Предпочтительно, чтобы удельное объемное сопротивление было приблизительно равно 1016 Ом-см или более. Удельное сопротивление полимерных образующих волокно материалов измеряется стандартизованным тестом ASTM D 257-93. Представляется также предпочтительным, чтобы полимерный волокнообразующий материал оставался практически свободным от таких составляющих, как антистатические агенты, способные значительно увеличить электропроводность или как-то иначе препятствовать способности волокна принимать и удерживать электростатические заряды. Некоторые примеры полимеров, которые можно применять в заряжаемых полотнах, включают в себя термопластичные полимеры, содержащие такие полиолефины, как полиэтилен, полибутилен, поли(4-метил-1-пентен) и циклические сополимеры, а также их комбинации. Другими полимерами, которые можно использовать, но которые может быть труднее заряжать или которые могут быстро терять заряд, являются поликарбонаты, блок-сополимеры, такие как блок-сополимеры стирол-бутадиен-стирола и стиролизопрен-стирола, такие полиэфиры, как полиэтилен терефталат, полиамиды, полиуретаны, а также многие другие полимеры, известные специалистам в данной области. Представляется наиболее предпочтительным изготавливать волокна из поли-4-метил-1-пентена или из полипропиленового гомополимера благодаря его способности сохранять электрический заряд, особенно при повышенной влажности.

В описанные нетканые полотна можно вносить электрический заряд множеством способов. Например, это можно выполнять за счет контактирования полотна с водой, как это описано в патенте США №5.496.507 на имя Angadjivand et al., коронным разрядом, как описано в патенте США №4.588.537 на имя Klasse et al., гидрозарядкой, как, например, описано в патенте США №5.908.598 на имя Rousseau et al., плазменной обработкой, как описано в патенте США №6.562.112 В2 на имя Jones et al., и в заявке на патент США №US2003/0134515 А1 на имя David et al., или в их комбинациях.

В полимеры можно вносить добавки, повышающие фильтрующую способность полотна, способность получения электретного заряда, механические свойства, противостояние старению, расцвечивание, поверхностные свойства или другие характеристики, представляющие интерес. Характерные добавки включают в себя наполнители, нуклеирующие агенты (к примеру, дибензил сорбитол марки MILLAD™ 3988, коммерчески доступный от компании Milliken Chemical), добавки, улучшающие электретную заряжаемость (к примеру, тристеарил меламин, и различные световые стабилизаторы типа CHIMASSORB™ 119 and CHIMASSORB 944 от компании Ciba Specialty Chemicals), инициаторы отверждения, загустители (к примеру, поли(4-метил-1-пентен)), поверхностно-активные агенты и средства технологической обработки поверхности (к примеру, обработки атомарным фтором для улучшения фильтрующей способности в условиях маслянистой взвеси, как это описано в патентах США №№6.398.847 В1, 6.397.458 В1 и 6.409.806 В1 на имя Jones et al.). Типы и количества подобных добавок общеизвестны специалистам в данной области. Так, например, добавки, повышающие электретную заряжаемость, обычно присутствуют в количестве менее чем примерно 5 масс.%, а более типично менее 2 масс.%. Фиг.4 показывает в частичном поперечном сечении иллюстративный чашеобразный одноразовый персональный респиратор 400. Респиратор 400 включает в себя внутреннее покрывающее полотно 402, однокомпонентный фильтрующий слой 404 и внешний покрывающий слой 406. Сваренный край 408 удерживает эти слои вместе и обеспечивает лицевую уплотненную область для уменьшения утечки через край респиратора 400. Утечка может быть дополнительно уменьшена гибкой мягкой носовой полосой 410 из, например, такого металла, как алюминий, или такого пластика, как полипропилен. Респиратор 400 также включает в себя регулируемые головные и шейные ремни 412, прикрепленные с помощью петель 414, и клапан 416 выдоха. Помимо однокомпонентного фильтрующего слоя 404 дополнительные детали в отношении конструкции респиратора 400 будут знакомы специалисту в данной области техники.

Фиг.5 показывает вид в перспективе примерного гофрированного фильтра 500, изготовленного из описанного однокомпонентного фильтрующего слоя 502, который сформирован в ряды разнесенных складок 504. Специалисты в данной области техники оценят, что фильтр 500 может использоваться как есть или может быть укреплен подходящей подкладкой (к примеру, расширенной металлической сеткой) и произвольно установлен в подходящей рамке (к примеру, металлическая или картонная рамка), чтобы обеспечить сменный фильтр для использования, например, в системах отопления, вентиляции и кондиционирования воздуха (HVAC). Увеличенная прочность гофрированного фильтра 500 (являющаяся результатом присутствия волокон большего диаметра в описанном однокомпонентном фильтрующем слое), как полагают, вносит свой вклад в увеличенную стойкость гофрированного фильтра 500 к деформации складки при высоких скоростях набегающего на фильтр потока. Помимо однокомпонентного фильтрующего слоя 502, дополнительные детали в отношении конструкции фильтра 500 будут знакомы специалисту в данной области техники.

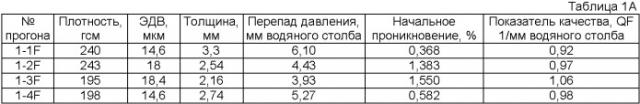

Описанные нетканые полотна могут быть сформированы в эти и другие законченные изделия, используя способы и дополнительные элементы, которые будут знакомы специалистам в данной области техники. Когда формируют трехмерные формы, может быть желательным отслеживание таких параметров плоского полотна, как его плотность, толщина, сплошность, ЭДВ, коэффициент жесткости по Гэрли, коэффициент жесткости по Тейберу, перепад давления, начальная процентная проницаемость NaCl, процентная проницаемость диоктилфталата (% DOP) или показатель качества (ПК) (QF), а также отслеживание таких свойств пресс-формованной матрицы, как жесткость по Кингу, сопротивление деформации (СД) или перепад давления. Измерять параметры пресс-формованной матрицы можно при формовке тестовой чашеобразной матрицы между соответствующими выпуклой и вогнутой половинами пресс-формы с радиусом 55 мм и объемом 310 см3.

ЭДВ можно определять (если не указано иное) с помощью воздушного потока со скоростным расходом 32 л/мин (на обдуваемой стороне соответствует скорости частиц 5,3 см/сек) согласно методу, изложенному в статье Davies, C.N., "The Separation of Airborne Dust and Particles" в трудах Institution of Mechanical Engineers, London, Proceedings IB, 1952.

Жесткость по Гэрли можно измерять тестером сопротивления на изгиб модели Model 4171 Е GURLEY™ Bending Resistance Tester от компании Gurley Precision Instruments. Прямоугольники 3,8 см×5,1 см выштамповываются из материала так, что длинная сторона образца выровнена с поперечным направлением полотна. Образцы загружаются в тестер сопротивления изгиба с длинной стороной образца в удерживающем полотно зажиме. Образцы подвергаются изгибу в обоих направлениях, т.е. сначала рычаг тестера прикладывает усилие к первой основной поверхности материала, а затем ко второй, и записывается среднее значение полученных результатов в миллиграммах. Тест считается разрушающим, поэтому берутся свежие образцы, если образцы разрушились, а требуется продолжить тестирование.

Жесткость по Тейберу можно определить тестером жесткости модели Model 150-В TABERTM (коммерчески доступный от компании Taber Industries). Из полотна необходимо аккуратно, избегая слипания волокон, вырезать лезвием квадратные образцы со стороной 3,8 см и подвергнуть 3-4 таких образца испытанию тестером в направлении машинной обработки и в поперечном направлении и до угла прогиба 15°.

Процентную проникающую способность, перепад давления и показатель качества ПК фильтрации можно определить с помощью испытательного аэрозоля, содержащего частицы NaCl или частицы диоктилфталата (DOP), поступающие (если не указано иное) со скоростью потока 85 л/мин, и оценить с помощью высокоскоростного автоматизированного тестером фильтров модели TSI™ Model 8130 (коммерчески доступен от компании TSI Inc.). При тестировании частицы NaCl могут генерироваться из 2%-го раствора NaCl для обеспечения в аэрозоле частиц с диаметром примерно 0,075 мкм при концентрации в воздухе примерно 16-23 мг/м3, при этом у автоматического тестера фильтров могут работать как нагреватель, так и нейтрализатор частиц. Для целей DOP-тестирования аэрозоль может содержать частицы с диаметром примерно 0,185 мкм с концентрацией примерно 100 мг/м3, причем автоматический тестер фильтров может работать как с включенным нагревателем, так и с включенным нейтрализатором частиц. Образцы при тестировании могут загружаться до максимального проникновения частиц NaCl или DOP при набегающей скорости 13,8 см/сек для образцов плоского полотна, или со скоростью потока 85 л/мин для пресс-формованных матриц перед остановкой теста. На впускном и выпускном отверстиях фильтра могут быть установлены калиброванные фотометры для замеров концентрации частиц и % их пр