Катализатор для легких олефинов и lpg в псевдоожиженных каталитических установках и способ каталитического крекинга

Иллюстрации

Показать всеИзобретение относится к композиции для каталитического крекинга. Композиция включает: a) от примерно 12 до примерно 60 мас.% цеолита Y-типа; b) от 0.5 до 6 мас.% редкоземельного элемента, измеренного в виде оксида редкоземельного элемента; c) по меньшей мере, примерно 10 мас.% пентасила, причем весовое соотношение пентасил: цеолит Y-типа составляет, по крайней мере, 0,25, но не более чем 3,0; и d) цеолит Y-типа и пентасил составляют, по крайней мере, примерно 35 мас.% от массы всей каталитической композиции. Также предложены способы каталитического крекинга. Технический результат - изобретение позволяет повысить выход легких олефинов. 3 н. и 78 з.п. ф-лы, 1 ил., 11 табл.

Реферат

Область техники

Изобретение относится к использованию катализаторов для улучшения выходов олефинов и сжиженного нефтяного газа (LPG), полученных в процессе псевдоожиженного каталитического крекинга (FCC).

Предшествующий уровень техники

Применение катализаторов на основе ZSM-5 для улучшения выходов олефинов в FCC процессах было описано в U.S. 5,997,728.

Катализаторы, используемые в FCC процессах, представлены в форме частиц, которые обычно имеют размер (частиц) в области от 20 до 200 микрон и циркулируют между реактором крекинга и регенератором катализатора. В реакторе углеводородный исходный материал контактирует с горячим, регенерированным катализатором, который испаряется и производит крекинг нефти при температурах примерно от 400°С до 700°С, обычно от 500°С до примерно 550°С. Реакция крекинга осаждает углеродистые углеводороды или кокс на катализатор, таким образом дезактивируя его. Крекированные продукты отделяют от закоксованного катализатора. Закоксованный катализатор отчищают от летучих соединений, обычно, в потоке в каталитической оттоночной секции и затем регенерируют. Каталитический регенератор сжигает кокс с катализатора с помощью кислород содержащего газа, обычно, воздуха для восстановления каталитической активности и нагревает катализатор от, например, 500°С до 900°С, обычно от 600°С до 750°С. Горячий регенерированный катализатор повторно используют в реакторе крекинга для крекинга свежего исходного материала. Дымовой газ из регенератора может применяться для удаления частиц или превращения СО и затем выпускается в атмосферу. FCC процесс и его усовершенствование описано в Fluid Catalytic Cracking Report, Amos A.Avidan, Michael Edwards and Harley Owen in Jan. 8, 1990 edition of the Oil & Gas Journal.

Распределение продуктов современных FCC процессов включает ряд составляющих, причем бензин является объектом первостепенного интереса для большинства нефтепеработчиков. Легкие олефины и LPG также находятся в FCC продукте и являются объектами растущего интереса для нефтепереработчиков, так как эти продукты становятся более ценными. Производимые легкие олефины могут быть использованы для ряда назначений, например, их качество улучшают путем серного или HF алкилирования до высококачественного алкилата. LPG применяют в пищевом производстве и/или для отопления. Соответственно, операторы FCC установок могут варьировать содержание их продуктов в зависимости от рынков, для которых они служат, и ценности, связанной с каждым из компонентов, найденных в FCC продукте.

Пропилен является конкретным легким олефином, который пользуется высоким спросом. Он используется во многих крупнейших в мире и наиболее быстрорастущих синтетических материалах и термопластиках.

Если нефтепереработчик не может расширить существующую установку, FCC операторы имеют скорее ограниченные возможности для увеличения производства легких олефинов, которые включают:

а) FCC процессы, использующие ZSM-5 и цеолит с крупными порами, которые совместно используют матрикс, то есть интегральный катализатор.

в) FCC процессы, использующие дополнительный ZSM-5 катализатор.

с) Производство крекинг-газа из газойля над пентасил цеолитами при жестких условиях крекинга.

Эти возможности более подробно рассматриваются ниже.

Интегральные катализаторы, содержащие цеолитный катализатор с крупными порами + ZSM-5

U.S. Pat. No.3,758,403 описывает добавление ZSM-5 к обычным крупнопористым цеолитным крекинговым каталитическим составам, включающее добавление ZSM-5 в процессе производства крупнопористых цеолитных каталитических частиц так, чтобы ZSM-5 интегрировался в каталитическую частицу. Исходя из '403, использование крупнопористого цеолитного крекингового катализатора, содержащего большие количества добавленного ZSM-5, который интегрировали в катализатор, дает только скромные увеличения в производстве легких олефинов. 100% увеличение содержания ZSM-5 (от 5 мас.% до 10 мас.% ZSM-5) увеличило выход пропилена менее чем на 20% и слегка уменьшило потенциальный бензиновый выход (C5 + бензин плюс алкилат).

U.S. Patent No.6,566,293 раскрывает другой тип интегрального катализатора, где фосфор комбинируют с ZSM-5 и кальцинируют перед добавлением к матриксу, и при необходимости, и в конкретных случаях, предпочтительно крупнопористый цеолит Y. Полученную суспензию кальцинированного ZSM-5/фосфора и содержащую матрикс суспензию затем высушивают распылительной сушкой для получения катализатора. Патент '293 сообщает, что эти катализаторы являются эффективными для производства олефинов, хотя также увеличивают образование кубового остатка. Смотри также «FCC Meets Future Needs», Hydrocarbon Engineering, January 2003.

ZSM-5 Добавки

Нефтепереработчики также прибавляли ZSM-5 содержащие катализаторы в качестве добавок в их FCC установки, 10-50 мас.%, более обычно 12-25 мас.% ZSM-5 на аморфной подложке. В этом случае, ZSM-5 прибавляют в виде частиц, которые отделены от частиц, содержащих обычные крупнопористые цеолитные катализаторы. ZSM-5 первоначально прибавляли в FCC установки для улучшения октанового числа бензина, но, как упоминалось выше, это также применялось для увеличения выхода легких олефинов. Такие добавки имеют физические свойства, которые позволяют им циркулировать с крупнопористым цеолитным крекинговым катализатором. Использование ZSM-5 в качестве отдельной добавки позволяет нефтепереработчикам иметь возможность использовать большое число типов коммерчески доступных крупнопористых цеолитных катализаторов крекинга, доступных сегодня.

U.S. Pat. No. 4,309,280 раскрывает прибавление очень маленьких количеств порошкообразного чистого ZSM-5 катализатора, характеризующегося размером частиц менее 5 микрон. Прибавление только 0.25 мас.% ZSM-5 порошка к составу FCC катализаторов увеличивает производство LPG на 50%. Небольшие количества чистого порошка ведут себя как большие количества ZSM-5, расположенные в больших частицах. Способ прибавления скромного количества ZSM-5 к FCC установке раскрывается в U.S. Pat. No. 4,994,424. ZSM-5 добавку прибавляют к равновесному количеству катализатора запрограмированным способом так, чтобы достигалось немедленное повышение октанового числа, обычно 1/2-2 октанового числа.

U.S. Pat. No. 4,927,523 раскрывает прибавление больших количеств ZSM-5 к установке без превышения пределов компрессора влажного газа. Большие количества были прибавлены и интенсивность крекинга уменьшили до тех пор, пока активность ZSM-5 регулировалась циркуляцией по FCC установке в течение нескольких дней.

Усовершенствование ZSM-5 добавок было направлено на их стабилизацию с фосфором или на придание добавкам большей устойчивости к истиранию. Считается, что стабилизированная фосфором ZSM-5 добавка сохраняет активность в течение долгого периода времени, тем самым уменьшая требуемую скорость введения свежей ZSM-5 добавки. Даже с фосфорной стабилизацией нефтепереработчики заинтересованы в поддержании выхода бензина из опасения разбавления крупнопористого цеолитного крекингового катализатора добавлением ZSM-5, например, свыше 2 или 3 мас.% кристаллического ZSM-5. Применение более чем 5 или 10% добавок уменьшит выходы бензина и серьезно снижает конверсию. Большая часть нефтепеработчиков, следовательно, ориентированы в сторону использования ZSM-5 добавок в количествах, значительно меньших, чем верхние пределы, отмеченные выше.

Кроме того, вышеупомянутая статья в Hydrocarbon Engineering подчеркивает, что прибавление большего количества добавок на основе ZSM-5, даже тех, которые стабилизированы фосфором, уменьшает выходы, потому что большее количество Y цеолита обычно прибавляется для уменьшения разбавления крекингового катализатора, вызванного добавочным количеством ZSM-5. Прибавление большего количества цеолита Y в свою очередь увеличивает перенос водорода к молекулам, которые ZSM-5 конвертирует в легкие олефины. В результате, авторы предлагают принятие нового варианта интегрального катализатора, такого, как описанный выше.

Исходя из опыта, воплощенного в вышеупомянутых патентах, ZSM-5 добавку рассматривают как средство для увеличения выходов С3 и C4 олефинов и октанового числа бензина. Это, однако, достигается ценой потери выхода бензина. Следовательно, это доказывает, что на основании осмысления литературных данных ZSM-5 является наиболее перспективным для нефтепереработчиков, при использовании маленьких количеств, предпочтительно в FCC установках, работающих на скромных уровнях интенсивности.

Анализ литературных данных также показывает, что на выходы олефинов в FCC процессах можно воздействовать содержанием редкоземельных элементов в катализаторах на основе Y-цеолита, содержащих относительно низкий уровень олефиновых добавок на основе ZSM-5. Смотри «ZSM-5 Additives in Fluid Catalytic Cracking II, Effect of Hydrogen Transfer Characteristics of the Base Cracking Catalysts and Feedstocks», Zhao et. al., Ind. Eng. Chem. Res., Vol.38, pp.3854-3859 (1999). Например, редкоземельные элементы широко используются в катализаторах на основе Y-цеолита для увеличения активности и конверсии промышленного сырья в FCC продукты. Эти обменные цеолиты затем смешивают с матриксом и связывают с образованием конечных композиций катализаторов, или далее смешивают с ZSM-5 для образования конечной катализаторной добавки. Типичный катализатор на основе REY содержит около 2% по весу редкоземельного элемента, который обычно равняется Y-цеолиту, содержащему около 5% по весу, исходя из цеолита. Zhao et al., однако, нашли, что использование REY, имеющего 2% редкоземельного элемента по весу, снижает выходы олефинов при сравнении с Y цеолитами, содержащими меньшие количества RE (редкоземельного элемента), включая те, которые вообще не содержат RE. Как было отмечено ранее, молекулы олефинов в бензиновом ряду могут быть трансформированы в пропилен и бутилены, и их насыщение удаляет молекулы, которые могли бы быть трансформированы в легкие олефины. Соответственно, в литературе предполагают, что можно улучшить выходы олефинов уменьшением содержания редкоземельных элементов при формировании катализатора, содержащего RE обменные цеолиты и ZSM-5.

Конверсия с использованием пентасила в жестких условиях

U.S. Pat. No.4,980,053 описывает примеры трансформации вакуумного газойля в более чем 50 мас.% крекинг-газ над цеолитами, варьирующимися от пентасила до USY и их смесями. Процесс, в основном, является процессом пиролиза, который использует катализатор для работы в отчасти более мягких условиях, чем процессы термального пиролиза.

Катализаторы A-D, описанные в патенте '053, были использованы в процессе, протекавшем при условиях, гораздо более жестких, чем те, которые используются с типичном каталитическом крекинге - 580°С (1076°F) при 1 LHSV (почасовая объемная скорость потока), соотношение катализатор: нефть равно 5 и соотношение поток: углеводород равно 0.3.

| Катализатор | А | В | С | D |

| Мас.%: | ||||

| Крекинг-газ | 52,0 | 51,2 | 54,0 | 55,6 |

| Пропилен | 11,61 | 17,39 | 21,56 | 21,61 |

| Бутилен | 15,64 | 14,47 | 15,64 | 15,09 |

| С5-205°С | 31,0 | 33,1 | 27,0 | 27,5 |

| Конверсия | 93,3 | 90,3 | 87,6 | 89,1 |

Хотя содержание катализаторов не определено, владельцы патента '053 сообщают, что выходы газообразных олефинов над катализатором С (пентасил) и D (D = смесь пентасила + USY) - выше, чем над другими. Что касается выходов бензина и конверсии, смесь в D дает меньшую конверсию и меньший выход бензина, чем индивидуальный зернистый катализатор (А = пентасил + REY). Использование смеси также слегка уменьшает выходы бутиленов по сравнению с индивидуальным зернистым катализатором А. Катализатор В, как сообщают, является цеолитным катализатором USY типа.

Пример 2 патента '053 описывает производство почти ароматических бензинов, содержащих более 50 мас.% ароматических соединений. Этого можно было ожидать, исходя из высоких температур и жестких условий. Октановое число бензина было 84.6 (моторный метод). Содержание ди-олефина в бензине не описывается.

Эти результаты показывают, что применение отдельных добавок цеолита пентасила может уменьшать конверсию и выход бутилена и бензина, по сравнению с применением индивидуального сыпучего катализатора с обоими типами цеолитов в обычной матрице, в процессе пиролиза.

Для решения различных проблем, упомянутых выше, U.S. 5,997,728 раскрывает каталитический процесс крекинга для трансформирования тяжелого углеводородного сырья в более легкие продукты; загрузку тяжелого углеводородного топлива, включающего углеводороды, кипящие выше 650°F в разделительной колонне реактора каталитического крекинга; загрузку горячей псевдоожиженной твердой смеси из регенератора катализатора в основание упомянутой разделительной колонны реактора, включающую упомянутую смесь, физическое смешивание регенерированного основания катализатора FCC крекинга и отдельных частиц селективной цеолитной крекинговой каталитической добавки, упомянутая смесь содержит от 87.5 до 65 мас.% основного FCC катализатора и от 12.5 до 35 мас.% добавки, и где упомянутая добавка включает каталитически эффективное количество цеолита, имеющего соотношение оксид кремния:оксид алюминия около 12 и индекс проницаемости 1-12 (например, ZSM-5) на аморфной подложке. Исходный материал крекируют при условиях, включающих температуру выпуска разделительной колонны от примерно 925 до 1050°F для получения каталитически крекированных продуктов, включающих этилен, пропилен и C5+бензиновую фракцию. Продукт, подвергшийся крекингу в данном процессе, после фракционирования дает, по крайней мере, 44.0 мас.% С5+15 LV% пропилена (то есть, примерно 9% пропилена по весу) и не более 2 мас.% этилена.

Резюме существующего уровня техники

На основании данных ранее упомянутого '403 патента использование даже увеличивающихся количеств ZSM-5 и крупнопористого цеолита в обычной частице привело к быстро уменьшающимся отдачам при увеличении количеств ZSM-5.

Использование ZSM-5 в виде отдельных добавок в больших количествах дает уменьшающийся отклик при жестких условиях. Авторы '728 предполагают, что большая часть нефтепереработчиков имела тенденцию к использованию жестких условий для увеличения конверсии и увеличения выхода бензина и октана.

На основании работы по пиролизу, описанной в '053, использование больших количеств отдельной добавки ZSM-5 при жестких условиях снижает и конверсию, и выход бензина и дает бензин с высоким содержанием ароматики, который нежелателен по причинам, далее не относящимся к теме работы.

Авторы '728 предполагают, что более высокие выходы легких олефинов необходимы нефтепереработчикам, и что не существует привлекательного способа их получения в рамках существующей FCC технологии. Авторы '728 решили проводить экспериментальную работу с большими количествами отдельного дополнительного ZSM-5 катализатора и с несколько более жесткими условиями FCC процесса.

Авторы '728 сообщают, что выходы легких олефинов могут быть оптимизированы с одновременным поддержанием бензиновых выходов использованием беспрецендентных количеств конфигурационно-селективного дополнительного катализатора, и что эти неожиданные данные по выходам могут быть получены при более жестких условиях каталитического крекинга, например при более высоких соотношениях катализатора к нефти. Однако нефтепереработчики, для которых желательны высокие выходы олефинов, но также необходимо поддерживать выходы бензина, не будут мотивированы к использованию катализатора, описанного в '728, для увеличения олефинов. Те катализаторы имеют, по крайней мере, 65% основного катализатора, содержащего цеолит Y-типа, который модифицируют редкоземельными элементами. Цеолиты Y-типа, обменные с редкоземельными элементами, были показаны Zhao et al. для насыщения олефинов бензина, тем самым удаляя молекулы, которые были бы доступны для трансформации в пропилен и бутилены. Кроме того, большая часть FCC установок не соответствует необходимым условиям, которые являются более жесткими, чем те, которые обычно используются в FCC процессах.

Сущность изобретения

Растущее количество нефтепереработчиков, желающих получать выходы пропилена значительно выше 10 мас.% и LPG выходы выше 30 мас.%, ставят новую проблему перед существующей каталитической технологией, так как эти выходы обычно не могут быть достигнуты с ZSM-5 добавками. Чрезмерные количества добавки на основе ZSM-5 в FCC списке катализаторов, как было показано, разбавляют основную катализаторную активность и уменьшают конверсию установки. Целью данного изобретения, таким образом, является создание катализатора, в котором крекирующая функция модифицирована путем включения конфигурационно-селективной крекирующей функции, которая в конечном счете трансформирует углеводороды бензинового ряда в легкие олефины, например, пропилен и LPG. Более конкретно, было найдено, что специальные составы цеолита Y-типа и относительно высокие количества пентасила могут быть использованы для улучшения выходов легких олефинов до уровня, не ожидаемого для существующего уровня техники. Если специально не оговаривается иначе, под «легкими олефинами» подразумеваются С3 и C4 олефины.

Более конкретно, составы данного изобретения включают:

а) от примерно 12 до примерно 60 мас.% цеолита Y-типа;

b) по крайней мере, примерно 10 мас.% пентасила, где пентасил и цеолит Y-типа присутствуют в массовом соотношении, по крайней мере, 0.25 и не более 3.0; и

с) цеолит Y-типа и пентасил составляют, по крайней мере, около 35 процентов по весу каталитической композиции.

В предпочтительных вариантах осуществления, цеолит Y-типа и пентасил представлены в виде отдельных частиц, то есть цеолит Y-типа существует в виде частиц, которые отделены от частиц, содержащих пентасил. Также предпочтительно, чтобы полные каталитические композиции включали матрикс, имеющий площадь поверхности, по крайней мере, 25 м2/г, до примерно 12 процентов по весу фосфора (в виде P2O5) и до примерно 8 процентов по весу редкоземельного элемента (в виде оксида), исходя из каталитической композиции. Особенно предпочтительно, когда катализатор имеет общую площадь поверхности (площадь поверхности матрикса плюс площадь поверхности цеолита), по крайней мере, около 150 м2/грамм. Эти составы могут быть произведены с относительно хорошей устойчивостью к истиранию и имеющие индекс Дэвисона (Davison Index) менее 20, предпочтительно менее 10, более предпочтительно менее 5.

Не ограничиваясь никакой конкретной теорией, было найдено, что тщательным выбором количества редкоземельного элемента в обменных цеолитах Y-типа и использованием матрикса с высокой площадью поверхности содержание цеолита и пентасила может быть увеличено свыше количеств, обычно используемых в стандартном FCC катализаторе, и, таким образом, улучшены выходы олефинов свыше тех, которые обеспечивают катализаторы в настоящее время.

Считается, что каталитические составы, содержащие цеолиты Y-типа и пентасилы действуют двумя путями для производства олефинов. Не ограничиваясь никакой конкретной теорией, считается, что цеолит Y-типа и матрикс трансформируют промышленное сырье из больших молекул в продукт, который содержит большое процентное количество олефиновых молекул (от C5 до С12) бензинового ряда. Пентасил трансформирует эти молекулы бензинового ряда в более мелкие олефиновые молекулы, например, С3 и C4 олефины. Соответственно, при возрастании пентасила за счет цеолита Y-типа в данном составе, существует точка, в которой количество олефинов, производимых пентасилом, достигает пологого участка кривой. Действительно, пологий участок кривой отражается в литературе и означает уменьшение выходов при увеличении количества пентасила в катализаторе. Другими словами, если прибавляется слишком много пентасила за счет Y цеолита, меньше олефинов бензинового ряда являются доступными для трансформации ZSM-5 в легкие олефины. Поэтому в прошлом существовала тенденция не уменьшать количество цеолита Y-типа и принимать возрастающее производство легких олефинов при прибавлении пентасила. Действительно, ранее упомянутая статья Hydrocarbon Engineering предлагает использовать интегральный катализатор для решения этой проблемы.

Соискатели, однако, усовершенствовали состав, в котором увеличили количество цеолита Y-типа, который может быть включен в каталитическую композицию, использовали относительно высокие количества пентасила, который способен увеличивать производство легких олефинов. Не ограничиваясь никакой конкретной теорией, считается, что конверсионная активность цеолита Y-типа более полно используется в роли улучшения производства легких олефинов в противоположность ограничению, являющемуся результатом рассмотрения ее активности по переносу водорода. Например, цеолит типа Y в предпочтительном воплощении изобретения содержит определенное количество редкоземельного элемента, которое ограничивается по литературным данным уровнями, основательно ниже 2 мас.%. Изобретение, кроме того, включает матрикс с относительно высокой площадью поверхности, например, 25 м2/г или более. В частности, выбором вышеупомянутых параметров, можно ввести достаточно цеолита Y-типа для поддержания конверсии промышленного сырья в олефиновые молекулы бензинового ряда, но в то же время (с помощью использования несколько уменьшенных уровней редкоземельных элементов) достичь некоторого снижения насыщения в тех молекулах, тем самым предоставляя больше молекул, которые пентасил может трансформировать в легкие олефины. Приготовление цеолита Y-типа этого вида в комбинации с увеличенным количеством пентасила предоставляет состав, который производит легкие олефины и LPG в количествах, не предоставленных предыдущими катализаторными композициями. Считается, что увеличение площади поверхности матрикса далее действует для улучшения выходов олефинов в изобретении, благодаря активности изобретения в производстве молекул бензинового ряда, которые пентасил может трансформировать в олефины.

В заключение, катализаторы по изобретению включают цеолит Y-типа, который обеспечивает отличную стабильность и сохранение активности. Присущую цеолиту Y-типа активность по переносу водорода выбирают для доведения до максимума количества углеводородов бензинового ряда, которые впоследствии трансформируются пентасилом в LPG, особенно в пропилен. Также предпочтительно, чтобы катализатор включал матрикс, который может усовершенствовать LCO до легких продуктов при поддержании низких выходов кокса и нефтяного газа. Так, предпочтительный матрикс далее улучшает выход углеводородов бензинового ряда для трансформации в LPG пентасилом. Изобретение также может работать со связующим компонентом так, что конечный катализатор обладает отличной устойчивостью к истиранию для улучшения сохранения качества установки.

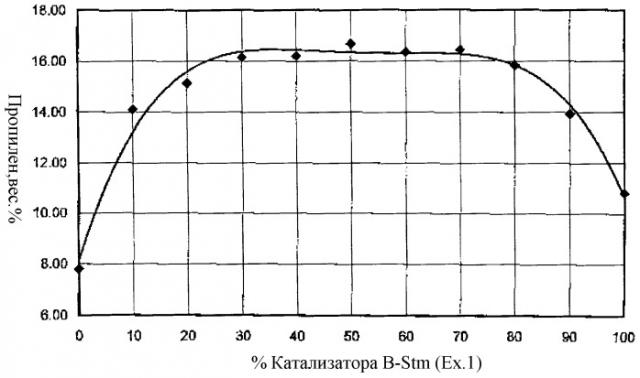

Краткое описание чертежа

Чертеж иллюстрирует выход пропилена (С3) по изобретению в сравнении с выходом с альтернативными катализаторными композициями.

Подробное описание изобретения

Цеолит Y-типа

Цеолиты Y-типа, подходящие для этого изобретения, включают те, которые обычно используются в FCC процессах. Эти цеолиты включают цеолит Y (U.S. Pat. No.3,130,007); ультраустойчивый цеолит Y (USY) (U.S. Pat. No.3,449,070); редкоземельный обменный Y (REY) (U.S. Pat. No.4,415,438); редкоземельный обменный USY (REUSY); деалюминированный Y (DeAlY) (U.S. Pat. No.3,442,792); (U.S. Pat. No.4,331,694); и ультрагидрофобный Y (UHPY) (U.S. Pat. No.4,401,556). Эти цеолиты являются крупнопористыми молекулярными ситами, имеющими размеры пор больше, чем примерно 7 ангстрем. В настоящей коммерческой практике большая часть катализаторов крекинга содержит эти цеолиты.

Цеолиты, приготовленные взаимодействием глинозема с кислотой, также подходят для использования в качестве цеолита Y-типа по изобретению. Такие цеолиты и методы получения аналогичных известны и описаны в U.S. Pat. No.5,395,808, содержание которого объединено в качестве в ссылке.

Стандартные цеолиты Y-типа обычно производят кристаллизацией силиката натрия и алюмината натрия. Цеолит может быть трансформирован в USY-тип деалюминированием, которое увеличивает атомное соотношение кремний/алюминий в стандартной структуре цеолита Y-типа по патенту. Деалюминирование может достигаться кальцинированием в потоке или химическим взаимодействием.

Некоторые воплощения цеолитов Y могут требовать уменьшения количества натрия, так же как и трансформирования в кислую (протонированную) форму цеолита Y. Например, это может достигаться применением процедуры трансформирования цеолита в промежуточную аммонийную форму через обмен аммониевого иона, с последующим кальцинированием для получения водородной формы. Источник аммониевого иона не является критическим, и источником может быть гидроксид аммония или соль аммония, такая как нитрат аммония, сульфат аммония, хлорид аммония и их смеси. Эти реагенты обычно являются водными растворами. Для иллюстрации, водные растворы вышеупомянутых аммониевых источников (то есть NH4OH, NH4NO3, NH4Cl и NH4Cl/NH4OH) были использованы для осуществления обмена аммониевого иона. pH ионного обмена обычно поддерживают от примерно 3 до 8. Аммониевый обмен может быть проведен в течение периода времени, варьирующегося от около 0,5 часа до около 20 часов при температуре, варьирующейся от температуры окружающей среды до около 100°С. Обмен может быть проведен в одну стадию или в несколько стадий. Кальцинирование аммоний обменного цеолита дает его кислотную форму. Кальцинирование могут осуществлять при температурах до примерно 550°С. Условия этих процессов являются хорошо известными в литературе.

Редкоземельные обменные цеолиты Y-типа, используемые в изобретении, могут быть получены ионным обменом, в процессе которого катионы, например катионы натрия, присутствующие в структуре цеолита, заменяются на катионы редкоземельных элементов. Обменные растворы обычно содержат смеси солей редкоземельных элементов, таких как эти соли церия, лантана, ниодимия, празеодима, природных редкоземельных элементов и их смесей, и используются для получения REY и REUSY градаций. Эти цеолиты далее могут быть кальцинированы, например, для получения CREY и CREUSY типов материала. Действительно, REY, REUSY, CREY и CREUSY являются наиболее предпочтительными для этого изобретения.

Редкоземельный элемент также может быть включен прибавлением частиц, содержащих редкоземельный элемент, в высушиваемое распылительной сушкой исходное, содержащее цеолит Y-типа, прибавлением редкоземельного соединения, например соли редкоземельного элемента, в высушиваемое распылительной сушкой исходное, или взаимодействием высушенной распылительной сушкой частицы цеолита Y-типа с раствором, содержащим редкоземельные элементы.

Металл-катионные обменные цеолиты, например, MgUSY, ZnUSY и MnUSY цеолиты также могут использоваться и образуются использованием обменных растворов, содержащих соли металлов Mg, Zn и Mn или их смеси таким же образом, как описано выше, что касается образования REUSY, за исключением того, что соли магния, цинка и марганца используются вместо соли редкоземельного элемента для образования REUSY. При включении редкоземельного элемента в цеолит Y-типа количество редкоземельного элемента выбирают не только для получения активности и конверсии, но также выбирают количество, которое не чрезмерно насытит олефиновые молекулы бензинового ряда, например от C5 до C12. Например, при включении редкоземельного элемента в изобретение через обмен с цеолитом олефиновые молекулы бензинового ряда, например от С5 до С12. Например, при включении редкоземельного элемента через обмен с цеолитом Y-типа, количество редкоземельного элемента по отношению к цеолиту Y обычно составляет примерно не более 60 мас.%, от всего количества оксида редкоземельного элемента. Содержание редкоземельного элемента (в виде оксида редкоземельного элемента), через обмен или любой другой источник, упомянутый выше, однако, обычно находится в области примерно от 2% до примерно 8 мас.%, исходя из цеолита Y-типа. При прибавлении редкоземельного элемента и цеолита типа Y в виде одной частицы количество редкоземельного элемента может включать до 10% по весу любой частицы, содержащей цеолит Y-типа, но в целом должно включать примерно от одного до примерно восьми процентов по весу частиц, содержащих цеолит Y-типа. Основываясь на общей каталитической композиции, редкоземельный элемент (в виде оксида редкоземельного элемента) может составлять до примерно 8%, но более обычно редкоземельный элемент составляет примерно от 0,5 до примерно 6% общей каталитической композиции. Вышеупомянутые области суммированы в таблице ниже.

| Основа | Обычные рамки содержания редкоземельного элемента (% по весу) | Более типичные рамки содержания редкоземельного элемента (% по весу) |

| Y-цеолит | 0-16 | 2-8 |

| Y-цеолит, содержащий частицы катализатора | 0-10 | 1-8 |

| Общая каталитическая композиция | 0-8 | 0,5-6 |

Размер единичной ячейки предпочтительного свежего Y-цеолита составляет от около 24,45 до 24,7 Å. Размер единичной ячейки (UCS) цеолита может быть измерен методом рентгеноструктурного анализа по методу ASTM D3942. Обычно существует прямая связь между относительными количествами атомов кремния и алюминия в цеолите и размером его единичной ячейки. Эта связь полностью описана в Zeiite Molecular Sieves, Structural Chemistry and Use (1974) by D.W.Breck at page 94, которая включена в работу во всей полноте в качестве ссылки. Хотя и цеолит сам по себе, и матрикс жидкого крекингового катализатора обычно содержат и оксид кремния, и оксид алюминия, SiO2/Al2O3 соотношение каталитического матрикса не следует смешивать с этим (соотношением) в цеолите. Когда равновесный катализатор подвергают рентгеноструктурному анализу, он измеряет только UCS кристаллического цеолита, находящегося в нем.

В целом, количество цеолита Y-типа в каталитической композиции является количеством, достаточным для получения молекул бензинового ряда. Это изобретение обычно содержит от около 12 до около 60% цеолита Y-типа по весу, с конкретными количествами в зависимости от размера требуемой активности. В большинстве случаев увеличение количества Y улучшает выход бензина, который в свою очередь производит молекулы для пентасила для трансформации в олефины. В некоторых воплощениях изобретение содержит цеолит Y-типа в таких количествах, что бензин, производимый цеолитом Y-типа, подвергается дальнейшему крекингу на цеолите в олефины. Количество цеолита Y-типа также обычно таково, что общее количество цеолита Y-типа и пентасила, описанного ниже, составляет, по крайней мере, около 35% по весу от общей каталитической композиции.

Пентасил

Пентасилы, подходящие для этого изобретения, включают те цеолитные структуры, которые имеют пятичленное кольцо. В предпочтительных воплощениях, каталитическая композиция по этому изобретению включает один или более пентасилов, имеющих ренттеноструктурную диффракционную решетку ZSM-5 или ZSM-11. Подходящие пентасилы включают те, которые описаны в U.S. Patent 5,380,690, содержимое которого приводится в виде ссылки. Коммерчески доступные синтетические конфигурационно-селективные цеолиты также являются подходящими.

Предпочтительные пентасилы обычно имеют индекс проницаемости 1-12. Детали теста на проницаемость приводятся в J.Catalysis, 67, 218-222 (1981) и в U.S. Pat. No.4,711,710, которые приводятся здесь в качестве ссылки. Такие пентасилы иллюстрируются среднепористыми цеолитами, например теми цеолитами, которые имеют размеры пор от около 4 до около 7 ангстрем. ZSM-5 (U.S. Pat. No.3,702,886 и Re.29,948) и ZSM-11 (U.S. Pat. No.3,709,979) являются предпочтительными. Способы получения этих синтетических пентасилов хорошо известны в литературе. Предпочтительные воплощения пентасила имеют относительно низкие соотношения оксида кремния к оксиду алюминия, например, менее чем 100:1, предпочтительно менее чем 50:1. Предпочтительное воплощение данного изобретения имеет соотношение оксида кремния к оксиду алюминия менее чем 30:1. Пентасил также может быть обменным с катионами металлов. Подходящие металлы включают те металлические присадки, которые описаны в US 2004/011029, содержание которого приводится в виде ссылки. Вкратце, эти металлы могут быть щелочноземельными металлами, переходными металлами, редкоземельными металлами, фосфором, бором, благородными металлами и их смесями.

Пентасил в большинстве случаев присутствует в количествах, достаточных для улучшения выходов олефинов, по сравнению с композициями на основе цеолита Y-типа, которые не содержат таких пентасилов. Более детально, было найдено, что формулирование каталитической композиции, содержащей пентасил в пределах от примерно 10% до примерно 50%, с соотношением пентасил/цеолит Y-типа, по крайней мере, 0,25, каталитическая композиция, содержащая значительные количества и цеолита Y-типа, и пентасила, может обеспечивать улучшение выходов олефинов, особенно когда катализатор имеет вышеупомянутые количества редкоземельных элементов и площадь поверхности матрикса. Типичные воплощения изобретения включают от примерно 10% до примерно 30% пентасила по весу, и более типично, содержание пентасила находится в пределах от около 10% до около 20% по весу. Как отмечалось ранее, количество присутствующего пентасила в большинстве случаев таково, что количество пентасила и цеолита Y-типа, описанное выше, составляет, по крайней мере, 35% по весу от общей каталитической композиции. Соотношение пентасила к цеолиту Y-типа должно быть, в общем, не более чем примерно 3,0.

Другие компоненты

Каталитическая композиция также предпочтительно содержит матрикс, который обычно является неорганическим оксидом, который имеет активность по отношению к модифицируемому продукту FCC процесса, и, в частности, образовывать олефиновые молекулы бензинового ряда, на которые описанный выше пентасил может действовать. Неорганические оксиды, подходящие в качестве матрикса, включают, но не ограничиваются не цеолитными неорганическими оксидами, такими как оксид кремния, оксид алюминия, оксид кремния-алюминия, оксид магния, оксид бора, оксид титана, оксид циркония и их смесями. Матриксы могут включать одну или более разнообразных известных глиноземов, таких как монтмориллонит, каолин, галлуазит бентонит, аттапульгит и подобные. Смотри U.S. Pat. No.3,867,308; U.S. Pat. No.3,957,689 и U.S. Pat. No.4,458,023. Другие подходящие глиноземы включают те, которые выщелачивают кислотой или основанием для увеличения площади поверхности глинозема, например увеличения площади поверхности от примерно 50 до примерно 350 м2/г, как измерено BET. Матриксный компонент может присутствовать в катализаторе в количествах, варьирующихся от 0 до примерно 60 весовых процентов. В некоторых воплощениях используют оксид алюминия, который может составлять от около 10 до примерно 50 весовых процентов от общей каталитической композиции.

Матрикс обычно обеспечивают и включают в катализатор, когда состав катализатора является частицами. При приготовлении композиции из смеси пентасил-содержащих частиц и цеолит Y-типа содержащих частиц матрикс прибавляют к одной или обеим порциям частиц. Хотя не предпочтительно, матрикс также может быть прибавлен к смеси пентасила и цеолита Y-типа, которые затем вместе высушивают распылительной сушкой с образованием формы, которая была ранее описана как интегральный катализатор, то есть оба компонента могут быть найдены в каждой частице катализатора. Такие интегральные катализаторы, однако, страдают пониженной активностью по сравнению с комбинацией отдельно приготовленных катализаторов. В смешанном или в интегральном воплощении предпочтительно выбирать матрикс, который обеспечивает площадь поверхности (измеренную BET), по крайней мере, около 25 м2/г, предпочтительно от 45 до 130 м2/г. Особенно предпочтительно, чтобы частицы, содержащие цеолит Y-типа, включали вышеупомянутый матрикс с высокой площадью поверхности. Примеры ниже отмечают, что большая площадь поверхности улучшает выход олефинов. Общая площадь поверхности катализаторной композиции в большинстве случаев составляет, по крайней мере, примерно 150 м2/г, либо свежей, либо обработанной при 1500°F в течение 4 часов с 100% паром.

Катализаторная композиция также, при необходимости, но предпочтительно, содержит фосфор. Фосфор выбирают для стабилизации пентасила. Фосфор может прибавляться в п