Способ производства формованного изделия, стекломатериал и способ определения формы стекломатериала и шаблона

Иллюстрации

Показать всеИзобретение относится к способу производства формованного изделия. Технический результат изобретения заключается в повышении точности формования изделий. Стекломатериал размещают на поверхности шаблона таким образом, чтобы, по меньшей мере, три точки на нижней поверхности краевой части стекломатериала находились в контакте с формующей поверхностью, а центральная часть нижней поверхности стекломатериала была отделена от формующей поверхности. Для линзы с постепенным увеличением оптической силы три точки на краевой части нижней поверхности стекломатериала состоят из двух точек, расположенных на стороне, относящейся к точке отсчета для измерения дальней оптической силы линзы, и одной точки, которая расположена на стороне точки отсчета для измерения ближней оптической силы. Для однофокальной линзы - вся внутренняя окружность краевой части нижней поверхности стекломатериала должна находиться в контакте с формующей поверхностью. Стекломатериал нагревают до температуры деформации. В качестве стекломатериала используют стекло, имеющее верхнюю и нижнюю поверхности, являющиеся сферическими по форме. В качестве шаблона используют шаблон с формующей поверхностью, являющейся поверхностью свободной формы. 5 н. и 30 з.п. ф-лы, 16 ил.

Реферат

Область техники

Настоящее изобретение относится к способу производства формованного изделия методом формования горячим изгибом, к стекломатериалу для использования в способе формования горячим изгибом и к способу определения формы его нижней поверхности, и к способу определения формы формующей поверхности шаблона для использования в методе формования горячим изгибом.

Уровень техники

Способы формирования стеклянных шаблонов для очковых линз включают применение методов механического шлифования и полирования, методов механического шлифования и методов электрической обработки, таких как обработка электрическим разрядом для производства теплостойкого основного шаблона, приведение данного основного шаблона в контакт со стеклянной заготовкой, размягченной нагреванием, для придания формы поверхности основного шаблона, применение шлифовальной программы для каждой формы поверхности, которую необходимо получить, и формование основного шаблона, имеющего соответствующую форму поверхности.

В последние годы увеличилась потребность в мультифокальных очковых линзах, изготавливаемых более тонкими и легкими за счет внедрения аксиально-симметричной, асферической конструкции линз. Метод формования горячим изгибом был предложен (смотри японскую нерассмотренную патентную публикацию (KOKAI) Heisei № 6-130333 и 4-275930) в качестве метода формования шаблонов для производства очковых линз, имеющих такие сложные формы.

Описание настоящего изобретения

В методе формования горячим изгибом стекломатериал, состоящий из термопластичного вещества, такого как стекло, помещают на шаблон, и размягчают нагреванием до температуры выше или равной его точке размягчения, вызывая его плотный контакт с шаблоном. Форма шаблона таким образом передается верхней поверхности стекломатериала, с получением сформованного изделия с желаемой формой поверхности. Таким образом, поскольку метод формования горячим изгибом является способом формования, в котором верхняя поверхность стекломатериала образуется опосредовано без приведения в контакт с шаблоном, трудно контролировать форму верхней поверхности. В частности, шаблон, имеющий асферическую форму поверхности, применяется для производства шаблонов для мультифокальных очковых линз. Однако крайне трудно передать такую сложную форму с высокой точностью верхней поверхности стекломатериала.

Кроме того, форма оптической поверхности очковых линз изменяется для различных изделий, в зависимости от степени кривизны и аналогичного. Таким образом, требуется создать форму поверхности шаблона с учетом данного изделия, чтобы получить шаблон для линз для формования желаемой оптической поверхности. Однако форма стекломатериала изменяется сложным образом при размягчении нагреванием. Таким образом, даже при использовании шаблона, имеющего формующую поверхность, которая была предназначена для придания формы, соответствующей желаемой оптической поверхности, трудно сформовать верхнюю поверхность стекломатериала с желаемой формой. По этой причине на практике при разработке стекломатериалов и шаблонов, выполняют сложные коррекции формы, соответственно стекломатериалов и шаблонов. Таким способом, разработка шаблонов и стекломатериалов для получения формованных изделий желаемой формы не легкое дело.

В таких обстоятельствах, цель настоящего изобретения заключается в создании способа формования верхней поверхности стекломатериала в желаемую форму.

Другая цель настоящего изобретения заключается в предложении способа легкого и простого определения формы поверхности шаблона и стекломатериала для производства сформованных изделий желаемой формы.

Авторы настоящего изобретения проводили широкие исследования для достижения вышеуказанных целей, приведшее к открытию, что вышеуказанные цели были достигнуты термическим размягчением стекломатериала, как верхняя поверхность, так и нижняя поверхность которого является сферической, на формующей поверхности с формами поверхности свободной формы, отличными от сфер, с формованием верхней поверхности стекломатериала с приблизительно смещенной поверхностью относительно формующей поверхности шаблона. Настоящее изобретение было разработано на такой основе.

Настоящее изобретение относится к:

способу производства формованного изделия, включающему формование верхней поверхности стекломатериала, который был помещен на формующую поверхность шаблона, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором

стекло, имеющее верхнюю и нижнюю поверхности, являющиеся сферическими по форме, используют в качестве стекломатериала,

шаблон, имеющий формующую поверхность, являющуюся поверхностью свободной формы, отличной от сферической поверхности, используют в качестве шаблона,

верхнюю поверхность стекломатериала формуют с приблизительно смещенной поверхностью относительно формующей поверхности шаблона.

Кроме того, настоящее изобретение относится к:

стекломатериалу для использования в способе формования, в котором верхнюю поверхность стекломатериала, который был помещен на формующую поверхность шаблона, причем формующая поверхность является поверхностью свободной формы, отличной от сферической поверхности, формуют с приблизительно смещенной поверхностью относительно формующей поверхности шаблона, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью,

который имеет верхнюю и нижнюю поверхность, являющиеся сферическими по форме, а также имеет по существу равную толщину в нормальном направлении.

Кроме того, настоящее изобретение относится к:

способу определения формы формующей поверхности шаблона для использования в способе формования, в котором верхняя поверхность стекломатериала, который был помещен на формующую поверхность шаблона, формуют в желаемую форму, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором

формующая поверхность является поверхностью свободной формы, отличной от сферической поверхности,

при допущении, что стекломатериал имеет верхнюю и нижнюю поверхности, являющиеся сферическими по форме, и имеет по существу равную толщину в нормальном направлении, форму формующей поверхности определяют на основании желаемой формы верхней поверхности и толщины в нормальном направлении стекломатериала.

Более того, настоящее изобретение относится к:

способу производства формованного изделия, включающему формование верхней поверхности стекломатериала, который был помещен на формующую поверхность шаблона, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором

стекломатериал, имеющий верхнюю и нижнюю поверхности, являющиеся сферическими по форме, а также имеющий по существу равную толщину в нормальном направлении, используют в качестве стекломатериала,

шаблон, имеющий формующую поверхность, являющуюся поверхностью свободной формы, отличной от сферической поверхности, и формующую поверхность которого определяли способом определения формы формующей поверхности по настоящему изобретению, используют в качестве шаблона.

Далее, настоящее изобретение относится к:

способу определения формы нижней поверхности стекломатериала для использования в способе формования, в котором верхняя поверхность стекломатериала, который был помещен на формующую поверхность шаблона, формуют в желаемую форму, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором

формующая поверхность является поверхностью свободной формы, отличной от сферической поверхности,

при допущении, что стекломатериал имеет верхнюю и нижнюю поверхности, являющиеся сферическими по форме, и имеет по существу равную толщину в нормальном направлении, форму формующей поверхности определяют на основании желаемой формы верхней поверхности и формы формующей поверхности, которую определили на основании толщины стекломатериала в нормальном направлении.

Более того, настоящее изобретение относится к:

способу определения формы нижней поверхности стекломатериала для использования в способе формования, в котором верхняя поверхность стекломатериала, который был помещен на формующую поверхность шаблона, формуют в желаемую форму, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором

сформованное изделие является литейной формой или частью литейной формы для однофокальной очковой линзы,

очковая линза является линзой с постепенным увеличением оптической силы, имеющей одну точку отсчета для измерения дальней оптической силы и одну точку отсчета для измерения ближней оптической силы,

формующая поверхность является поверхностью свободной формы, отличной от сферической поверхности,

при допущении, что стекломатериал имеет верхнюю и нижнюю поверхности, являющиеся сферическими по форме, и имеет по существу равную толщину в нормальном направлении, форму нижней поверхности определяют как поверхность, имеющую сферическую форму, средняя кривизна которой является приблизительно идентичной средней кривизне в точке отсчета для измерения дальней оптической силы линз с постепенным увеличением оптической силы.

Более того, настоящее изобретение относится к:

способу производства формованного изделия, включающему формование верхней поверхности стекломатериала, который был помещен на формующую поверхность шаблона, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором

шаблон, имеющий формующую поверхность, являющуюся поверхностью свободной формы, отличную от сферической поверхности, используют в качестве шаблона,

стекломатериал, имеющий верхнюю и нижнюю поверхности, являющиеся сферическими по форме, являющийся по существу равным по толщине в нормальном направлении, форму нижней поверхности которого определяли способом определения нижней поверхности по настоящему изобретению, используют в качестве стекломатериала.

Настоящее изобретение позволяет производство формованных изделий желаемой формы с высокой точностью методом формования горячим изгибом.

Настоящее изобретение также позволяет легкое и простое определение форм поверхности шаблонов и стекломатериалов, применяемых в методе формования горячим изгибом.

Лучший вариант осуществления настоящего изобретения

Настоящее изобретение будет описано ниже более подробно.

Способ производства формованного изделия по настоящему изобретению является способом производства формованного изделия, включающим формование верхней поверхности стекломатериала, который был помещен на формующую поверхность шаблона, чтобы получить сформованное изделие нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором стекло, имеющее верхнюю и нижнюю поверхности, являющиеся сферическими по форме, используют в качестве стекломатериала, шаблон, имеющий формующую поверхность, являющуюся поверхностью свободной формы, отличную от сферической поверхности, используют в качестве шаблона, и верхнюю поверхность стекломатериала формуют с приблизительно смещенной поверхностью относительно формующей поверхности шаблона.

В способе производства формованного изделия по настоящему изобретению верхнюю поверхность стекломатериала формуют с приблизительно смещенной поверхностью относительно формующей поверхности шаблона. Термин ″смещенная поверхность относительно формующей поверхности шаблона″ означает поверхность, для которой расстояние в нормальном направлении между данной поверхностью и формующей поверхностью шаблона является постоянным. Таким образом, ″смещенная″ ясно отличается от термина ″подобная″. Термин ″приблизительно смещенная поверхность″ означает, что главные элементы данной формы поверхности шаблона состоят из офсетов, и охватывают формы поверхности наряду с коррекцией и ошибками обработки, применяемыми для достижения других целей. То есть в настоящем изобретении верхняя поверхность стекломатериала после формования и формующая поверхность шаблона имеют приблизительно смещенное отношение, посредством чего пространство в нормальном направлении является приблизительно равным во всех положениях. Способ производства формованных изделий по настоящему изобретению позволяет производство формованных изделий желаемой формы с высокой точностью применением шаблона, имеющего формующую поверхность, которая является приблизительно смещенной относительно желаемой формы верхней поверхности стекломатериала. Кроме того, за счет определения формы поверхности (формы верхней поверхности стекломатериала), которая должна быть в конце сформована, является достаточным сконструировать шаблон с формующей поверхностью, которая удовлетворяет приблизительно смещенному отношению относительно данной формы поверхности, обеспечивая готовую конструкцию формующей поверхности. Кроме того, преимущество заключается в том, что сформованные изделия со сложной формой поверхности, такие как шаблоны для мультифокальных очковых линз, могут быть получены из стекломатериала, имеющего две сферические поверхности, которые легко обрабатывать и конструировать.

Стекломатериал, который имеет по существу равную толщину в нормальном направлении, может быть применен в настоящем изобретении, таким образом позволяя формование верхней поверхности стекломатериала с приблизительно смещенной поверхностью относительно формующей поверхности шаблона. Здесь фраза ″по существу равная толщина в нормальном направлении″ означает, что, по меньшей мере, в геометрическом центре стекломатериала или в оптической центральной точке, содержащей точку для измерения дальней оптической силы, степень изменения толщины, измеренная в нормальном направлении, меньше или равна 1,0 проценту, предпочтительно меньше или равна 0,8 процента.

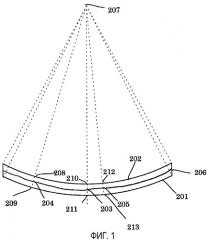

Форма стекломатериала перед обработкой термической пластификацией будет описана ниже на основании фиг.1. Фиг.1 показывает пример (вид в разрезе) стекла, которое имеет по существу равную толщину в нормальном направлении.

На фиг.1 стекломатериал 206 имеет форму мениска с вогнутой и выпуклой поверхностями, причем внешняя форма является круглой. Формы поверхности вогнутой поверхности 202 и выпуклой поверхности 201 стекломатериала обе являются сферическими.

Термин ″нормальное направление″ двух поверхностей стекломатериала означает направление, которое перпендикулярно поверхности стекломатериала в любом положении поверхности стекломатериала. Соответственно, нормальное направление изменяется в каждом положении на поверхности. Например, направление 204 на фиг.1 означает нормальное направление в точке 208 на вогнутой поверхности стекломатериала. Точками пересечения нормального направления 204 с вогнутой и выпуклой поверхностями являются 208 и 209 соответственно. Таким образом, интервал между 208 и 209 является толщиной в нормальном направлении. Существуют другие положения на вогнутой поверхности стекла, такие как 210 и 212, нормальными направлениями которых являются 203 и 205 соответственно. В нормальном направлении 203, интервал между 210 и 211, и в нормальном направлении 205, интервал между 212 и 213, является толщиной в нормальном направлении. В стекломатериале с равной толщиной в нормальном направлении данное пространство между верхней и нижней поверхностями в нормальном направлении является постоянной величиной. То есть в стекломатериалах с равной толщиной в нормальном направлении верхняя и нижняя поверхности являются частями сферических поверхностей, имеющих один центр (207 на фиг.1).

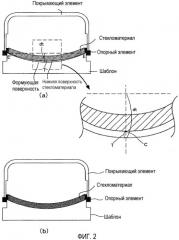

В этой связи, фиг.2 показывает схематическую диаграмму состояния контакта между стекломатериалом и шаблоном до и после термической пластификации. Как показано на фиг.2(а), авторы настоящего изобретения провели обширное исследование по деформации формы, обусловленной термической пластификацией стекломатериала при помещении на шаблон, так что, по меньшей мере, часть краевой зоны нижней поверхности стекломатериала была в тесном контакте с формующей поверхностью, а центральная часть нижней поверхности стекломатериала была отделена от шаблона. В результате, авторы обнаружили, что как только стекломатериал был помещен, как показано на фиг.2, термическая пластификация вызывала деформацию, где верхняя (вогнутая) поверхность стекломатериала сжималась в направлении, параллельном поверхности, а нижняя (выпуклая) поверхность расширялась в направлении, параллельном поверхности. Авторы настоящего изобретения провели далее повторное исследование, приведшее к открытию, что при деформации формы, происходящей из-за термической пластификации стекломатериала, пространство в нормальном направлении между вогнутой и выпуклой поверхностями поддерживалось почти постоянным с достаточно незначительным изменением до и после деформации формы. Фиг.2 показывает пример, в котором верхняя поверхность является вогнутой, а нижняя поверхность выпуклой. Аналогично, когда верхняя поверхность является выпуклой, а нижняя поверхность является вогнутой, интервал в нормальном направлении между вогнутой и выпуклой поверхностями поддерживался почти постоянным с довольно малым изменением до и после деформации формы. Детали еще не были ясно определены; полагают, что это вызвано фактом, что деформация стекла из-за термической пластификации может быть идентичной или близкой деформации в вязкоупругом материале.

Краткая информация о вязкоупругих материалах будет дана здесь. Во-первых, эластичный материал является материалом, который расширяется пропорционально величине приложенной силы, возвращаясь к своей исходной форме, когда сила удалена. Вязкий материал представляет собой материал, имеющий свойство постепенно деформироваться при приложении силы, но сохранять форму, когда сила удалена. Вязкоупругий материал представляет собой материал, имеющий свойства как эластичного, так и вязкого материалов; а именно, он имеет свойство деформирования подобно эластичному материалу при приложении силы, но сохраняет форму, как только сила была удалена. Ради простоты, на пример листового стекла будут ссылаться ниже для дальнейшего описания деформации формы вязкоупругого материала.

Фиг.3 представляет собой чертеж, показывающий деформацию вязкоупругого материала в форме листового стекла. Когда листовое стекло деформируют термической пластификацией, считается, что оно деформируется в форму дуги окружности, подобно эластичному материалу, с одной поверхностью, расширяющейся, и противоположной поверхностью сжимающейся. Когда это происходит, существует плоскость между этими двумя поверхностями стекла, где ни растяжения, ни сжатия не происходит. Она называется нейтральной поверхностью. Это поперечное сечение называется нейтральной линией. Предполагая, что данное листовое стекло почти соответствует вязкоупругому материалу, и R обозначает радиус изгиба нейтральной линии АВ на фиг.3, длина кривой CD, которая отделена в нормальном направлении на δ (дельта) R, может быть приближенно выражена как (R + δR)θ (тета).

Кроме того, поперечное сечение вязкоупругого материала сохраняет плоскую поверхность, которая остается неискаженной после деформации, ортогональной к нейтральной поверхности и двум данным поверхностям. Соответственно, стекломатериал, подвергнутый термической пластификации, деформируется подобно эластичному материалу, и после деформации ведет себя как вязкий материал, восстанавливая свою форму. Авторы настоящего изобретения обнаружили, что толщина стекломатериала в нормальном направлении остается по существу неизменной, таким образом, и пространство между верхней и нижней поверхностью стекломатериала в нормальном направлении остается почти идентичным до и после деформации. То есть, предпочтительно, чтобы стекломатериал, применяемый в настоящем изобретении, имел по существу равную толщину в нормальном направлении, и чтобы толщина в нормальном направлении по существу не изменялась до и после деформации. Здесь, ″толщина в нормальном направлении по существу не изменяется до и после деформации″ означает, что процент изменения толщины в нормальном направлении до и после деформации в дальних точках измерения, предусмотренных JIS, была меньше или равна 1 проценту.

Использование такого стекломатериала позволяет высокую точность формирования верхней поверхности стекломатериала таким способом, чтобы получить смещение, или грубое смещение, относительно формующей поверхности шаблона.

Для того чтобы приблизительно считать стекломатериал вязкоупругим материалом, желательно, чтобы внешний диаметр стекломатериала был адекватно больше относительно толщины в нормальном направлении стекломатериала, чтобы внешний диаметр стекломатериала был адекватно большим относительно толщины стекломатериала в нормальном направлении и чтобы внешний диаметр стекломатериала был адекватно большим относительно величины искривления в направлении, перпендикулярном стеклу. А именно, для стекломатериала, применяемого в настоящем изобретении, который рассматривают как вязкоупругий материал, желательно, чтобы толщина в нормальном направлении составляла от 2 до 10 нм, предпочтительно, от 5 до 7 нм. Кроме того, внешний диаметр стекломатериала составляет желательно от 60 до 90 нм, предпочтительно, от 65 до 86 нм. ″Внешний диаметр″ стекломатериала представляет собой разницу между точкой на части кромочной зоны нижней поверхности стекломатериала и противоположной точкой на границе краевой зоны.

Настоящее изобретение также относится к способу определения формы формующей поверхности шаблона для использования в способе формования, в котором верхняя поверхность стекломатериала, который был помещен на формующую поверхность шаблона, формуют в желаемую форму нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором формующая поверхность является поверхностью свободной формы, отличной от сферической поверхности, и при допущении, что стекломатериал имеет верхнюю и нижнюю поверхности, которые являются сферическими по форме, и имеет по существу равную толщину в нормальном направлении, форму формующей поверхности определяют на основании желаемой формы верхней поверхности и толщины в нормальном направлении стекломатериала.

Как было изложено выше, толщина между верхней и нижней поверхностями стекломатериала в нормальном направлении почти сохраняется до и после деформации термической пластификацией. Соответственно, пространство в нормальном направлении между верхней поверхностью стекломатериала и формующей поверхностью шаблона после формования можно считать по существу идентичным толщине в нормальном направлении стекла перед формованием. Таким образом, форма формующей поверхности шаблона может быть определена на основании желаемой формы верхней поверхности стекломатериала и толщины стекломатериала в нормальном направлении. То есть форма поверхности формующей поверхности шаблона может быть определена определением желаемой формы верхней поверхности стекломатериала, и затем определением поверхности, из условия, чтобы расстояние в нормальном направлении от поверхности формы, которая была определена, соответствовало толщине стекломатериала в нормальном направлении.

Настоящее изобретение также относится к способу определения формы нижней поверхности стекломатериала для использования в способе формования, в котором верхняя поверхность стекломатериала, который был помещен на формующую поверхность шаблона, формуют в желаемую форму нагреванием стекломатериала до температуры, позволяющей деформацию, чтобы привести нижнюю поверхность стекломатериала в плотный контакт с формующей поверхностью, в котором формующая поверхность является поверхностью свободной формы, отличной от сферической поверхности, и при допущении, что стекломатериал имеет верхнюю и нижнюю поверхности, которые являются сферическими по форме, и имеет по существу равную толщину в нормальном направлении, форму формующей поверхности определяют на основании желаемой формы верхней поверхности и формы формующей поверхности, которая была определена на основании толщины стекломатериала в нормальном направлении.

При производстве шаблона для очковых линз с постепенным увеличением оптической силы, имеющих одну точку отсчета для измерения дальней оптической силы и одну точку отсчета для измерения ближней оптической силы по настоящему изобретению, форму нижней поверхности стекломатериала желательно определять как поверхность, имеющую сферическую форму, средняя кривизна которой является приблизительно идентичной средней кривизне в точке отсчета для измерения дальней оптической силы. Таким образом, нижняя поверхность стекломатериала и формующая поверхность шаблона могут контактировать, по меньшей мере, в трех точках, как будет отмечено далее, и сферический стекломатериал может быть стабильно помещен на формующую поверхность шаблона, которая является асферической по форме. Очковые линзы с постепенным увеличением оптической силы и точки отсчета для измерения оптической силы будут описаны детально далее. Поскольку стекломатериал с равной толщиной в нормальном направлении, и имеющий сферические верхнюю и нижнюю поверхности, применяется в настоящем изобретении, определение формы нижней поверхности стекломатериала, как указано выше, позволяет определить форму верхней поверхности стекломатериала на основании толщины в нормальном направлении.

Стекломатериал с двумя сферическими поверхностями применяется в настоящем изобретении. Таким образом, за счет определения формы формующей поверхности шаблона, как указано выше, при производстве шаблона для однофокальной очковой линзы, форма нижней поверхности стекломатериала может быть определена на основании формы формующей поверхности шаблона, которая была определена. Данный способ определения формы нижней поверхности будет описан ниже.

В настоящем изобретении нижняя поверхность стекломатериала является сферической. Таким образом, радиус кривизны может быть получен и форма нижней поверхности затем может быть определена посредством определения всего трех точек, состоящих из центра сферической поверхности и любых двух противоположных точек, расположенных на окружности. Например, как показано на фиг.2(а), когда стекломатериал помещают на шаблон так, что, по меньшей мере, часть границы края нижней поверхности находится в плотном контакте с формующей поверхностью, а центральная часть нижней поверхности стекломатериала отделена от формующей поверхности, полагают, что нижняя поверхность стекломатериала находится в контакте с формующей поверхностью в одной точке на границе края нижней поверхности стекломатериала, и в точке, противоположной данной точке (Е и Е' на фиг.2(а)). Поскольку нижняя поверхность стекломатериала является сферической, вышеуказанные положения контакта становятся точками на длине окружности круга на фиксированном расстоянии от центра на формующей поверхности шаблона. Расстояние между этими двумя точками (Е и Е' на фиг.2(а)), соответствует внешнему диаметру стекломатериала. Затем устанавливают точку (точка С на фиг.2(а)), удаленную из центрального положения формующей поверхности шаблона на расстояние Т в вертикальном направлении. Расстояние Т соответствует пространству между нижней поверхностью стекломатериала и формующей поверхностью шаблона до нагревания, и может быть определено рассмотрением размеров стекломатериала, его свойств температурной деформации и аналогичного. Например, оно может быть установлено от 0,2 до 5 мм.

Таким образом определяется сферическая форма, проходящая через Е, Е' и С, то есть форма нижней поверхности стекломатериала.

Способ определения формы нижней поверхности стекломатериала будет описан более детально.

На фиг.2(а), когда вертикальное расстояние между линией, соединяющей Е и Е' (пунктирная линия на фиг.2(а)), и центром формующей поверхности обозначается как dt (мм), расстояние между Е-Е' обозначается как D (мм), и средняя кривизна формующей поверхности обозначается как R, dt может быть получено из следующего уравнения:

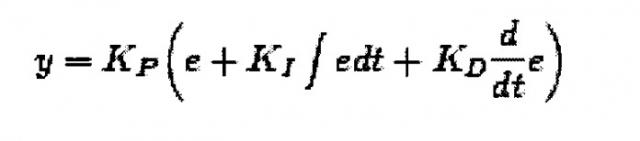

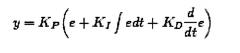

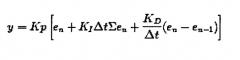

[Цифра 1]

Затем на основании рассчитанного dt и расстояния Т (мм) между центром нижней поверхности стекломатериала и центром формующей поверхности, можно получить радиус кривизны r нижней поверхности из следующего уравнения:

[Цифра 2]

Форма нижней поверхности стекломатериала может быть определена таким способом.

Кроме того, определением формы нижней поверхности стекломатериала вышеуказанным способом с использованием стекломатериала, имеющего две сферические поверхности и равную толщину в нормальном направлении, форма верхней поверхности стекломатериала может быть определена из формы нижней поверхности, которая была определена, и толщины стекломатериала в нормальном направлении. То есть поверхность, для которой пространство в нормальном направлении от нижней поверхности, имеющей форму поверхности, которая была определена, соответствует толщине стекломатериала в нормальном направлении, может быть определена как верхняя поверхность стекломатериала.

В настоящем изобретении формованные изделия можно изготовить с использованием стекломатериала и шаблона, форма поверхности которого была определена, как установлено выше. Для того чтобы проводить высокоточное формование с использованием стекломатериала и шаблона, форма поверхности которого была таким образом определена, предпочтительно применяются стекломатериалы, которые имеют вышеуказанную желаемую толщину в нормальном направлении и внешний диаметр для хорошего приближения к вязкоупругому материалу. Таким образом, форма верхней поверхности стекломатериала может быть получена как приблизительно смещенная поверхность относительно формующей поверхности шаблона.

Шаблон, который может быть использован в настоящем изобретении, будет описан ниже.

Шаблон, на который помещают стекломатериал, конкретно не лимитирован, за исключением того, что он имеет формующую поверхность свободной формы, которая не является сферической поверхностью. Можно использовать известные шаблоны, применяемые в способе формования горячим изгибом.

Вышеуказанная свободная форма означает форму поверхности, которая включает поверхность, в которой кривизна в положении для дальнего измерения на оптической поверхности отличается от кривизны в других положениях. Примерами являются формы поверхности, включающие оптические поверхности, такие как аксиально симметричные асферические линзы с постепенным увеличением оптической силы, линзы с постепенным увеличением оптической силы и линзы с постепенным увеличением оптической силы, обе поверхности которых являются асферическими.

Сферическая форма означает форму, в которой кривизна является постоянной в положении для дальнего измерения и в других положениях на оптической поверхности линзы. Термин аксиально симметричный асферический означает, например, форму, в которой кривизна в положении для дальнего измерения, расположенная в геометрическом центре, отличается от кривизны в других положениях на оптической поверхности линзы. Как правило, аксиально симметричные асферические линзы имеют форму, в которой положение для дальнего измерения расположено в геометрическом центре, и кривизна возрастает или уменьшается непрерывно с расстоянием от центра линзы вдоль главного продольного направления, проходящего из центра к краевой части линзы. Например, центрально симметричная асферическая линза имеет поперечное сечение, показанное на фиг.11b. Линза с постепенным увеличением оптической силы является линзой, которую применяют в качестве линзы с постепенным увеличением оптической силы для пресбиопии. Применяясь в пресбиопических очках, линзы с постепенным увеличением оптической силы дают преимущество не быть отождествляемыми в качестве пресбиопических очков на основании внешнего вида, и преимущество обеспечения непрерывно прозрачного, непрерывного видения от дальнего видения до ближнего. Таким образом, они, как правило, широко используются. Однако без введения граничных линий в ограниченную линзами площадь, обеспечиваются многократные поля видения, включая поле видения для видения вдали, поле видения для видения вблизи и поле видения для видения промежуточных расстояний. Примеры линзы с постепенным увеличением оптической силы, которая может быть изготовлена по настоящему изобретению, включают, во-первых, одностороннюю линзу с постепенным увеличением оптической силы, имеющую прогрессивную поверхность как на первой диоптрической поверхности, которая является передней поверхностью, так и на второй диоптрической поверхности, которая является поверхностью глазного яблока, во-вторых, двухстороннюю асферическую линзу с постепенным увеличением оптической силы с эффектами прогрессивной оптической силы, распределенными между первой диоптрической поверхностью, которая является передней поверхностью, и второй диоптрической поверхностью, которая является внешней поверхностью глазного яблока, в которой первая поверхность и вторая поверхность коллективно придают дальнюю степень и степени введения на основании предписания. Линза с постепенным увеличением оптической силы имеет, например, распределение степени, такое, как показано на фиг.7-10, или поперечное сечение, показанное на фиг.11а и 11с.

Кроме того, шаблон, имеющий формующую поверхность заданной шероховатости, охотно применяется в настоящем изобретении. Формующая поверхность шаблона, обычно используемого в методе формования горячим изгибом, является зеркалом, обработанным полированием. Однако, когда формующая поверхность шаблона, приходящего в контакт со стекломатериалом, является гладкой поверхностью, такой как полированная поверхность, она часто спекается со стеклом, поверхность шаблона царапается в процессе удаления стекломатериала или аналогичного, подвергая риску срок службы. Спекание со стекломатериалом может быть предотвращено применением шаблона, имеющего формующую поверхность заданной шероховатости. Данный пункт будет описан на основании фиг.4.

Фиг.4 показывает укрупненную схему состояния контакта между шаблоном и стекломатериалом до и после термической пластификации в шаблоне, имеющем формующую поверхность заданной шероховатости. Как показано на фиг.4, даже когда формующая поверхность заданной шероховатости сплавляется с частью стекломатериала с достижением размягчения, спекания всей формующей поверхности не происходит, а оно ограничивается только выступающими частями, и не развивается сильной адгезии между стекломатериалом и формующей поверхностью шаблона. Таким образом, становится легко отделять стекломатериал от шаблона, позволяя изб