Способ очистки перфторированных органических жидкостей

Иллюстрации

Показать всеИзобретение относится к способу очистки перфорированных органических жидкостей твердым щелочным адсорбентом. Очистку проводят в жидкой фазе на адсорбенте с окислителем при соотношении адсорбент: окислитель, составляющем 0,50-0,95:0,05-0,50 мас. ч. при температуре 150-300°С, но не превышающей критическую температуру перфторированной жидкости, при давлении, превышающем давление насыщенных паров при рабочей температуре. Дополнительно могут применять до 0,1 мас.ч. углеродного сорбента. При этом в качестве твердого адсорбента используют смесь гидроксида кальция и гидроксида натрия в соотношении 96:4 мас.ч., а окислитель может быть твердым или газообразным. В качестве твердого окислителя применяют перманганат калия KMnO4, бихромат калия K2Cr2O7, пероксид бария BaO2, гидропирит NH2COHN2·H2O2 или их смеси. В качестве газообразного окислителя применяют молекулярный кислород, озон и др. или их смеси, который подают непрерывно в процессе очистки попутно потоку очищаемой жидкости. Технический результат - одностадийный способ очистки в непрерывном режиме, позволяющий удалить примеси, состоящие из продуктов неполного фторирования, олефинов, смолообразных веществ и веществ, содержащих связь гетероатом - фтор, простота аппаратурного оформления. 4 з.п. ф-лы, 2 табл., 11 ил.

Реферат

Изобретение относится к технологии очистки перфторированных жидкостей из ряда алифатических и циклических соединений, таких как перфтордекалин, перфтортриэтиламин, перфтортрибутиламин, перфтортрипропиламин, фожалин, перфтордибутиловый эфир, перфторполиэфиры и т.п., от фторированных примесей, состоящих из продуктов неполного фторирования, олефинов, смолообразных веществ и веществ, содержащих связь гетероатом - фтор.

Перфорированные жидкости находят широкое применение в технике в качестве диэлектриков в высоковольтном оборудовании, хладагентов для электронных устройств, низкотемпературных теплоносителей, а также в ряде областей медицины - в качестве компонентов искусственной крови, интраоперационных средств в офтальмологии. В связи с областью использования этих веществ важной характеристикой является чистота продукта, а именно - количество примесей, которое должно быть минимизировано для придания перфторированным жидкостям свойства химической инертности.

Известно, что перфторированные жидкости получают электрохимическим методом с использованием фтористого водорода и фторированием фторидами металлов переменной валентности. При этом в качестве исходного сырья используются водородсодержащие аналоги. Каким бы из вышеуказанных методов не получали пефторированные жидкости, в процессе синтеза наряду с целевыми веществами образуются продукты неполного и деструктивного фторирования, олефины, смолообразные вещества и вещества, содержащие связь гетероатом - фтор. Эти соединения ухудшают качественные характеристики целевого продукта - увеличивается вязкость, коррозионная активность, токсичность, снижается диэлектрическая прочность. В качестве параметров, характеризующих степень очистки перфторированной жидкости, принято использовать величины оптической плотности в ультрафиолетовом спектре, электрическую прочность (напряжение пробоя) и величину связанного фторид-иона. Перфторированные жидкости высокой степени очистки, удовлетворяющие требованиям электроники, электротехники и медицины, должны иметь следующие параметры: напряжение пробоя - не менее 30 кВ/мм, величина связанного фторид-иона - не более 10-5 моль/л; оптическая плотность при длине волны 210 нм - не более 0,4, при длине волны 220 нм - не более 0,2, при 230 нм - не более 0,1, при 240 нм - не более 0,03, в более высоких диапазонах длин волн поглощение фактически должно отсутствовать.

Все известные в настоящее время способы очистки перфторированных жидкостей можно разделить на три группы: дофторирование газообразным элементным фтором или фторидами металлов переменной валентности; промывка водными или спиртовыми растворами щелочей, щелочных металлов, вторичных аминов и т.д.; адсорбционная очистка на твердых сорбентах, включающих в свой состав твердые щелочи, а также другие соединения щелочных и щелочноземельных металлов.

Описан [ЖПХ, 1996, т.69, вып.1, стр.112-119] способ очистки перфтортрибутиламина на фториде железа, меди, марганца, магния и никеля. При фторировании сырца перфтортрибутиламина часть реакционной смеси (1-5%) подвергалась деструктивному фторированию с образованием N-фтораминов и гипофторидов в количестве 0,1-0,2%. Для удаления последних и связывания избытка реакционного фтора проводили дополнительную очистку на твердой Ca(OH)2 при 240-280°С.

В патенте [США 5563306, МПК C07C 17/395, 19/00, оп. 08.10.1996] описан способ очистки перфторуглеродных жидкостей водными растворами сильных оснований в присутствии Ca+2 и Ва+2 ионов или ионов алкоголята в присутствии вторичных аминов. Очистку проводят при температуре 150-200°С и давлении 0,5-2,0 МПа, для увеличения поверхности контакта несмешиваемых жидкостей используют поверхностно-активные вещества. Одним из недостатков метода является необходимость удаления из очищенной перфторированной жидкости следов воды и спирта, что приводит к необходимости применения дополнительной стадии очистки.

Наибольшее распространение в технологии получения перфторированных жидкостей высокой степени чистоты получили процессы удаления примесей твердыми сорбентами. Этот способ отличается высокой эффективностью, простотой в аппаратурном оформлении и не требует после себя дополнительных стадий очистки.

Известен [патент США 5300714, МПК B01D 15/00, C07C 17/389, оп. 05.04.1994] способ удаления из насыщенных фторпергалогеноуглеродных жидкостей примесей олефинов, например перфторизобутилена. Способ состоит в очистке жидкости на частицах твердых сорбентов, выбранных из числа глинозема, окиси щелочного и щелочноземельного металла, гидроксида щелочного и щелочноземельного металла, окиси кремния, окиси олова и окиси цинка, их карбонатов и фосфатов, окиси переходных металлов и смеси этих веществ. Недостатком указанного способа является невозможность очистки от другого типа примесей, например продуктов неполного фторирования, смолообразных веществ и веществ, содержащих связь гетероатом - фтор.

Предлагается [патент США 7019178, МПК C07C 41/36, C07C 43/04, оп. 24.11.2005] проводить очистку фторметилгексафторизопропилового эфира от фтористого водорода, гексафторпропанола, формальдегида, перфторированных олефинов и др. на твердых кремний-, алюминий- и углеродсодержащих сорбентах. При этом определяющим параметром в процессе очистки является размер пор сорбента - разница между диаметром самой большой и самой маленькой не должна превышать 1 нм. Отсутствие сведений о возможности очистки других перфторированных жидкостей и сложность подбора или изготовления сорбента с такими свойствами пор является недостатком этого способа.

В патенте [прототип - патент РФ 2135452, МПК C07C 19/08, 17/389, оп. 27.08.1999] описан способ глубокой очистки перфторированных алифатических и циклических соединений от химически активных фторсодержащих примесей до квалификации конечного продукта «биологически инертный». Процесс проводят путем пропускания предварительно очищенной перфторированной жидкости до содержания фторид-иона (2-4)·10-4 моль/л через колонну, заполненную трепелом (кизельгур), при температуре 18-100°С. После адсорбционной очистки содержание фторид-иона составляет (1-2)·10-5 моль/л, электрическое сопротивление жидкости - от 1015 до 1016 Ом·см.

Недостатком данного метода является необходимость предварительной очистки перфторированной жидкости до содержания фторид-иона (2-4)·10-4 моль/л, что делает процесс многостадийным.

Задачей авторов была разработка одностадийного способа очистки перфторированных жидкостей, получаемых непосредственно со стадии синтеза, либо после отгонки из них более легких перфторированных соединений. Задача состоит также в том, чтобы этот способ позволил удалять примеси, состоящие из продуктов неполного фторирования, олефинов, смолообразных веществ и веществ, содержащих связь гетероатом - фтор, то есть из всех типов соединений, образующихся при синтезе перфторированных жидкостей: перфтораминов, перфторуглеродов, перфтополиэфиров и др. При этом указанный метод должен позволять проводить очистку в непрерывном режиме и отличаться простотой аппаратурного оформления.

Сущность изобретения состоит в том, что очистку жидких перфторуглеродов осуществляют, непрерывно пропуская продукт, полученный со стадии синтеза, через реактор колонного типа, заполненный твердым адсорбентом с добавлением окислителей, при соотношении щелочной адсорбент : окислитель 0,50-0,95:0,05-0,50 мас.ч. (массовых частей). В качестве твердого сорбента используют смесь гидроксида кальция (96 мас.ч.) и гидроксида натрия (4 мас.ч.). Окислителем может быть как твердый, так и газообразный донор атомарного кислорода и, кроме того, факультативно вводят углеродный сорбент до 0,1 мас.ч. При этом твердый окислитель загружают в реактор вместе с адсорбентом в виде их смеси до начала процесса очистки, а газообразный подается непрерывно в процессе очистки попутно потоку очищаемой жидкости.

Из твердых окислителей (веществ - доноров активного кислорода) выбирают перманганат калия KMNO4, бихромат калия K2Cr2O7, пероксид бария BaO2 или гидроперит NH2CONH2·H2O2 и т.п., или их смеси, а в качестве газообразных доноров активного кислорода выбирают молекулярный кислород, озон и др. или их смеси.

Очистку проводят при температуре 150-300°С, но не превышающей критическую температуру очищаемой перфторированной жидкости, и при давлении, превышающем давление насыщенных паров при рабочей температуре, так, чтобы перфторированное соединение всегда находилось в колонне преимущественно в жидкой фазе.

Способ проводят следующим образом.

Перфторированная жидкость, выбранная из ряда перфторуглеродов, перфтораминов, перфторированных эфиров и др., непосредственно со стадии синтеза непрерывно подается в реактор колонного типа, предварительно заполненный твердым адсорбентом. Этот адсорбент состоит из щелочных или щелочноземельных гидроксидов либо в смеси с твердым веществом - окислителем (донором активного атомарного кислорода), либо этот адсорбент не содержит твердого окислителя, и тогда в аппарат подается газообразный окислитель (газообразный источник активного кислорода), который непрерывно вводится в реактор потоком, попутно потоку очищаемой жидкости.

В качестве твердого сорбента используют смесь гидроксида кальция (96 мас.ч.) и гидроксида натрия (4 мас.ч.). Для увеличения скорости очистки в твердый щелочной адсорбент может быть добавлен сорбент на основе углерода, такого как активированный уголь БАУ, уголь марки СКТ, АГ и др. При этом углеродный сорбент располагается в верхней части колоны в области выхода очищенной жидкости из реактора. Можно брать также готовую смесь гидроксида кальция и гидроксида натрия, известную под названием «химический поглотитель известковый (ХП-И)», в которую вводят указанные угли.

Очистку проводят при температуре 150-300°С, но не превышающей критическую температуру очищаемой перфторированной жидкости, и давлении, превышающем давление насыщенных паров при рабочей температуре, так, чтобы перфторированное соединение всегда находилось в колонне преимущественно в жидкой фазе. В колонну засыпают твердую фазу в следующих соотношениях: щелочной адсорбент 0,50-0,95 мас.ч., твердый источник кислорода 0,05-0,50 мас.ч., и факультативно вводят углеродный сорбент до 0,1 мас.ч. Щелочной адсорбент и твердый окислитель равномерно перемешиваются между собой, а углеродный сорбент засыпается в область колонны, расположенную на выходе очищенной жидкости из аппарата. При подаче в реактор газообразного окислителя его общее соотношение, подаваемое в процессе очистки, составляет, по отношению к твердому сорбенту, 0,05-0,50 мас.ч. Скорость его подачи рассчитывается в зависимости от чистоты конечного продукта. Скорость удельной подачи перфторированной жидкости (контактная нагрузка) и ресурс твердой фазы (время работы сорбента между его перезагрузками), также зависят от количества примесей в исходном соединении. Контактная нагрузка, являющаяся соотношением количества подаваемой на очистку жидкости в единицу времени к объему твердой фазы, может достигать величины 2 г/см3·час, а ресурс (срок службы) адсорбента и твердого донора кислорода - до 700 часов. После выработки ресурса твердая фаза направляется на утилизацию, а в колонну загружают новую партию адсорбента и окислителя. Об окончании ресурса судят по результатам анализа очищенной жидкости, когда оптическая плотность жидкости перестает соответствовать требованиям качества.

Известно, что химический поглотитель известковый (ХП-И) применяют в качестве сорбента для удаления фтора в процессах санитарной очистки газовых выбросов различных производств. Сведений о его способности адсорбировать химически активные фторсодержащие соединения, в том числе органические, находящиеся в перфторированных соединениях, нет. Очистке можно подвергать как смеси, полученные непосредственно со стадии синтеза, так и другие смеси аналогичных составов.

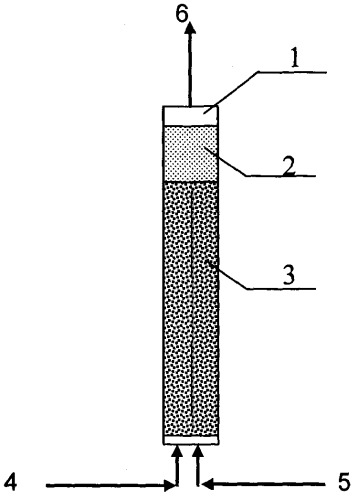

На чертеже приведена общая схема потоков в колонну в процессе очистки перфорированных жидкостей, где 1 - колонна; 2 - засыпка твердого щелочного сорбента или его смеси с твердым окислителем; 3 - засыпка углеродного сорбента (при необходимости); 4 - входной поток очищаемой перфторированной жидкости; 5 - поток газообразного окислителя; 6 - выходной поток очищенного продукта.

При работе с указанными выше параметрами очистки - температуре, давлении и контактной нагрузке - на выходе из реактора получены перфорированные жидкости высокой степени очистки, удовлетворяющие требованиям электроники, электротехники и медицины. Согласно аналитическим исследованиям очищенных жидкостей, проведенным во ФГУП «РНЦ «Прикладная химия», величина оптической плотности в ультрафиолетовом спектре соответствует указанным выше требованиям, если напряжение пробоя составляет величину не менее 30 кВ/мм, а величина связанного фторид-иона не превышает 10-5 моль/л.

Ниже приведены примеры конкретного осуществления разработанного способа тонкой очистки перфторированных жидкостей. В качестве параметра, характеризующего степень очистки, выступает оптическая плотность в ультрафиолетовом диапазоне. Все жидкости, описанные в примерах, не проходили стадию предварительной очистки и имели оптическую плотность, превышающую 2, во всех диапазонах длин волн от 201 до 280 нм.

Пример 1.

В реактор, представляющий собой трубу внутренним диаметром 25 мм и объемом 300 см3, засыпались ХП-И и перманганат калия в объемном соотношении 0,77:0,23 мас.ч. При этом ХП-И и KMnO4 перемешивались между собой. В нижнюю часть реактора непрерывно насосом подавался фожалин - перфторированная жидкость, представляющая собой смесь близких по физическим свойствам веществ: перфтортрипропиламина и цис- и транс-изомеров перфтор-1-пропил-3,4-диметилпирролидона. Оптическая плотность очищенного продукта в зависимости от условий проведения опыта приведена в таблице 1.

Пример 2.

Параметры реактора и абсорбент - такие же, как и в примере 1. Очищаемая жидкость - перфтордекалин. Оптическая плотность очищенного продукта в зависимости от условий проведения опыта приведена в таблице 1.

Пример 3.

Параметры реактора и абсорбент - такие же, как и в примере 1. Очищаемая жидкость - перфторполиэфир ПЭФ-216 формулы

.

Оптическая плотность очищенного продукта в зависимости от условий проведения опыта приведена в таблице 1.

Пример 4.

Параметры реактора - такие же, как и в примере 1. Твердая фаза имела следующий состав: ХП-И и пероксид бария в мас.ч. 0,83:0,17; очищаемая жидкость - фожалин. Оптическая плотность очищенного продукта в зависимости от условий проведения опыта приведена в таблице 1.

Пример 5.

Параметры реактора - такие же, как и в примере 1. Твердая фаза имела следующий состав, мас.ч.: ХП-И, натрия гидроокись, перманганат калия, бихромат калия и уголь марки АГ-3 в 0,5:0,2:0,1:0,1:0,1; очищаемая жидкость - фожалин. Оптическая плотность очищенного продукта в зависимости от условий проведения опыта приведена в таблице 1.

Пример 6.

Параметры реактора - такие же, как и в примере 1. Твердая фаза состояла только из ХП-И, очищаемая жидкость - фожалин. В реактор подавался кислород с расходом

5·10-4 м3/час. Оптическая плотность очищенного продукта в зависимости от условий проведения опыта приведена в таблице 1.

Пример 7.

Параметры реактора, твердая фаза и очищаемая жидкость - такие же, как и в примере 6. В реактор подавался кислород с расходом 4·10-4 м3/час. При таком расходе соотношение твердый адсорбент : окислитеть составляет величину 0,95:0,05. Оптическая плотность очищенного продукта в зависимости от условий проведения опыта и времени работы адсорбента от момента его загрузки приведена в таблице 2.

Таким образом, отличием разработанного способа является проведение очистки перфорированных органических жидкостей на адсорбенте с окислителем в указанных условиях. Полученные результаты показывают, что поставленная задача решена, а именно - разработан одностадийный способ очистки перфторированных жидкостей, получаемых непосредственно со стадии синтеза, либо после отгонки из них более легких перфторированных соединений. Этот способ позволяет удалять примеси, состоящие из продуктов неполного фторирования, олефинов, смолообразных веществ и веществ, содержащих связь гетероатом - фтор, то есть из всех типов соединений, образующихся при синтезе перфторированных жидкостей: перфтораминов, перфторуглеродов, перфтополиэфиров и др. При этом указанный метод позволяет проводить очистку в непрерывном режиме и отличается простотой аппаратурного оформления.

| Таблица 1 | ||||||||||

| Оптическая плотность перфорированной жидкости, прошедшей тонкую очистку, в зависимости от условий очистки - температуры, давления и расхода жидкости для различных примеров реализации процесса | ||||||||||

| № при мера | Q, см3/час | Т, °С | Р, МПа | Оптическая плотность при различных длинах волн, нм | ||||||

| 210 | 220 | 230 | 240 | 250 | 260 | 270 | ||||

| Требования к готовому продукту | ≤0,4 | ≤0,2 | ≤0,1 | ≤0,03 | ||||||

| 1 | 70 | 235 | 1,1 | 0,1 | 0,04 | 0,02 | 0 | |||

| 265 | 230 | 1,1 | 1,50 | 0,48 | 0,12 | 0,07 | 0,04 | 0,02 | 0,01 | |

| 60 | 190 | 0,9 | 0,92 | 0,33 | 0,09 | 0,04 | 0,01 | 0 | ||

| 2 | 420 | 280 | 1,5 | 0,32 | 0,14 | 0,06 | 0,03 | 0 | ||

| 730 | 285 | 1,5 | 0,84 | 0,42 | 0,20 | 0,05 | 0,01 | 0 | ||

| 390 | 220 | 1,2 | 2,0 | 1,5 | 0,82 | 0,18 | 0,09 | 0,04 | 0,02 | |

| 3 | 350 | 270 | 1,15 | 0,22 | 0,07 | 0,04 | 0,02 | 0 | ||

| 600 | 270 | 1,0 | 0,55 | 0,19 | 0,09 | 0,04 | 0,02 | 0 | ||

| 320 | 225 | 0,9 | 1,15 | 0,68 | 0,36 | 0,11 | 0,03 | 0,02 | 0,01 | |

| 4 | 105 | 235 | 1,2 | 0,18 | 0,08 | 0,05 | 0,01 | 0 | ||

| 190 | 235 | 1,2 | 0,47 | 0,21 | 0,09 | 0,04 | 0,02 | 0 | ||

| 120 | 200 | 1,0 | 1,02 | 0,76 | 0,34 | 0,12 | 0,06 | 0,03 | 0,02 | |

| 5 | 140 | 225 | 1,0 | 0,25 | 0,06 | 0,04 | 0,01 | 0 | ||

| 320 | 230 | 1,1 | 0,46 | 0,18 | 0,09 | 0,03 | 0,01 | 0 | ||

| 130 | 200 | 0,9 | 0,88 | 0,41 | 0,19 | 0,11 | 0,06 | 0,03 | 0,01 | |

| 6 | 25 | 235 | 1,1 | 0,32 | 0,16 | 0,07 | 0,02 | 0 | ||

| 60 | 235 | 1,1 | 0,74 | 0,35 | 0,14 | 0,06 | 0,02 | 0 | ||

| 30 | 205 | 1,0 | 1,5 | 1,14 | 0,68 | 0,21 | 0,09 | 0,05 | 0,02 |

| Таблица 2 | ||||||||||

| Оптическая плотность перфторированной жидкости, прошедшей тонкую очистку, в зависимости от времени, прошедшего с момента начала процесса очистки (загрузки твердого сорбента) | ||||||||||

| Время, час | Q, см3/час | Т, °С | Р, МПа | Оптическая плотность при различных длинах волн, нм | ||||||

| 210 | 220 | 230 | 240 | 250 | 260 | 270 | ||||

| Требования к готовому продукту | ≤0,4 | ≤0,2 | ≤0,1 | ≤0,03 | ||||||

| 5 | 30 | 230 | 1,0 | 0,36 | 0,18 | 0,08 | 0,02 | 0 | ||

| 10 | 30 | 230 | 1,0 | 0,38 | 0,18 | 0,08 | 0,02 | 0 | ||

| 20 | 30 | 235 | 1,1 | 0,35 | 0,16 | 0,07 | 0,02 | 0 | ||

| 50 | 30 | 235 | 1,1 | 0,40 | 0,19 | 0,1 | 0,03 | 0 | ||

| 100 | 20 | 235 | 1,1 | 0,37 | 0,18 | 0,08 | 0,02 | 0 | ||

| 200 | 20 | 235 | 1,1 | 0,41 | 0,20 | 0,08 | 0,04 | 0,01 | 0 | |

| 300 | 10 | 235 | 1,1 | 0,34 | 0,17 | 0,07 | 0,01 | 0 | ||

| 400 | 10 | 235 | 1,1 | 0,39 | 0,17 | 0,08 | 0,02 | 0 | ||

| 550 | 10 | 235 | 1,1 | 0,41 | 0,19 | 0,09 | 0,02 | 0 | ||

| 700 | 10 | 235 | 1,1 | 0,78 | 0,24 | 0,18 | 0,07 | 0,03 | 0,01 | 0 |

1. Способ очистки перфторированных органических жидкостей твердым щелочным адсорбентом, отличающийся тем, что очистку проводят в жидкой фазе на адсорбенте с окислителем при соотношении адсорбент : окислитель, составляющем 0,50-0,95:0,05-0,50 мас.ч., при этом в качестве твердого адсорбента используют смесь гидроксида кальция и гидроксида натрия в соотношении 96:4 мас.ч., а окислитель может быть твердым или газообразным.

2. Способ по п.1, отличающийся тем, что применяют твердый окислитель, такой как перманганат калия KMnO4, бихромат калия K2Cr2O7, пероксид бария BaO2, гидропирит NH2COHN2·H2O2 или их смеси.

3. Способ по п.1, отличающийся тем, что в качестве газообразного окислителя применяют молекулярный кислород, озон или их смеси, который подают непрерывно в процессе очистки попутно потоку очищаемой жидкости.

4. Способ по любому из пп.1-3, отличающийся тем, что дополнительно применяют до 0,1 мас.ч. углеродного сорбента.

5. Способ по любому из пп.1-4, отличающийся тем, что очистку проводят при температуре 150-300°С, но не превышающей критическую температуру перфторированной жидкости, при давлении, превышающем давление насыщенных паров при рабочей температуре.