Способ получения перфторированного сополимера с сульфогруппами

Иллюстрации

Показать всеИзобретение относится к способам получения перфорированных полимеров с сульфогруппами и используется для производства протонопроводящих ионообменных мембран. Способ включает в себя сополимеризацию тетрафторэтилена с перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторидом в среде органического растворителя - перфторметилдиэтиламина при температуре 50°С и давлении 2,5-5 атм. В качестве инициатора используют бис(перфторциклогексаноил)пероксид. Данное изобретение решает задачу повышения молекулярной массы сополимера тетрафторэтилена с перфтор(3,6-диокса-4-метил-7-октен)-сульфонилфторидом и замены озоноразрушающего растворителя на экологически безопасный. 2 ил., 1 табл.

Реферат

Изобретение относится к химии полимеров, в частности к способам получения перфторированных полимеров с сульфогруппами.

Перфторированные сополимеры с сульфогруппами используют для производства протонопроводящих ионообменных мембран [B.C.Багоцкий и др. Электрохимия, 2003, том 39, №9, с.1027-1045].

Получают перфторированные полимеры с сульфогруппами преимущественно сополимеризацией тетрафторэтилена (ТФЭ) и перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторида (ФС-141):

В России этот сополимер известен как фторопласт Ф-4СФ. После получения из Ф-4СФ пленки методом экструзии сульфонилфторидные группы полимера подвергают гидролизу до сульфокислотных групп.

При получении сополимера ТФЭ с ФС-141 преимущественно используют методы сополимеризации в среде органического растворителя (растворная полимеризация), либо в водной среде (полимеризация в эмульсии) [Кирш и др. Успехи химии, «Наука» 1990, т.59, вып.6, с.970-994].

Проведение сополимеризации в водной среде сопровождается образованием больших объемов сточных вод, которые сложно утилизировать. При этом имеющий место частичный гидролиз сульфонилфторидных групп затрудняет экструзионную переработку полимера.

Более привлекательным, с технологической точки зрения, является способ проведения полимеризации в растворе.

Предлагаемое изобретение относится к проведению сополимеризации в среде органического растворителя.

Известен способ [патент США 3282875, кл. C07C 309/82, оп. 01.11.1966] получения сополимера Ф-4СФ растворной полимеризацией в среде перфтор(диметилциклобутана), однако этот растворитель является дорогостоящим и труднодоступным, так как в нашей стране не производится.

Описан способ получения [патент США 3528954, кл. C08F 214/26, 15.09.1970] указанного сополимера в среде 1,2,2-трифтор-1,1,2-трихлорэтана (хладона 113) сополимеризацией ТФЭ с сульфомономером ФС-141 по радикальному механизму, проводимый при температуре 40-50°C. В качестве инициатора полимеризации используют перфтордиацилпероксид, предпочтительно бис-перфторпропионилпероксид. Давление в реакторе поддерживается постоянным до 20 атм за счет подпиток ТФЭ в ходе процесса полимеризации.

Недостатком этого способа является то, что в качестве растворителя используется хладон 113, который является озоноразрушающим соединением, выпуск которого запрещен Монреальским Протоколом, а сополимер получают низкомолекулярным из-за обрыва растущих цепей за счет отрыва атомов хлора от молекул растворителя.

Разработан способ, применение которого позволяет достичь повышения молекулярной массы сополимера Ф-4СФ [Заявка №2009162836(037362), МПК: C08F 02/04, 02/06, приоритет от 13.07.2009]. Это достигается за счет проведения полимеризации в среде 1,2-дихлоргексафторциклобутана (хладона RC-316).

Задача, стоящая перед авторами предлагаемого изобретения, состоит в расширении ассортимента применяемых доступных растворителей применяемых для проведения описываемой сополимеризации и получении сополимера с повышенной молекулярной массой.

Сущность изобретения состоит в том, что сополимеризацию ТФЭ с перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторидом (ФС-141) с применением в качестве инициатора бис(перфторциклогексаноил)пероксида проводят при температуре 50°C и давлении 2,5-5,5 атм в среде перфторированного растворителя - перфторметилдиэтиламина (МД-46). Этот растворитель в доступных количествах выпускается в нашей стране (по ТУ 602-2-794-84).

Полимеризацию проводят в реакторе с рубашкой (автоклав из нержавеющей стали объемом 200 мл), снабженном рамной мешалкой. ТФЭ подается в реактор через адсорбер, заполненный активированным углем для очистки от ингибитора - триэтиламина. В реактор загружают растворитель МД-46, ФС-141 и ДАПц. Затем реактор герметизируют, при медленном перемешивании охлаждают до 5°, вакуумируют и загружают ТФЭ до 1 атм. После этого реактор нагревают до рабочей температуры и подают ТФЭ до достижения рабочего давления, которое поддерживают периодической подачей ТФЭ в реактор. Эти параметры поддерживают в течение проведения полимеризации, осуществляя перемешивание со скоростью 300 об/минуту. После окончания полимеризации реактор охлаждают до комнатной температуры. Непрореагировавший ТФЭ сдувают, отмывают хлороформом непрореагировавший мономер ФС 141, после чего отфильтровывают полимер и сушат под вакуумом при 60°C до постоянного веса.

Эквивалентную массу сополимера (ЭМ) определяют методом ИК-спектроскопии. Эквивалентная масса - это молекулярная масса сополимера, приходящаяся на 1 сульфогруппу, является характеристикой состава сополимера.

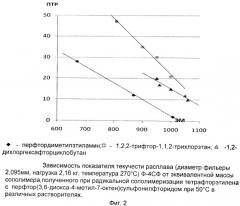

Показатель текучести расплава (ПТР) сополимера определяют на приборе ИИРТ-2 при диаметре фильеры 2,095 мм, нагрузке 2,16 кг при температуре 270°C. ПТР является характеристикой молекулярной массы полимера: чем ниже ПТР, тем выше молекулярная масса.

Ниже приведены примеры проведения растворной сополимеризации тетрафторэтилена с перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторидом по разработанному способу.

Пример 1

В реактор из нержавеющей стали объемом 200 мл с рамной мешалкой и рубашкой загружают: 67 мл растворителя перфторметилдиэтиламина, 30 мл (53 г) перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторида и 0,1 г бис(перфторциклогексаноил)пероксида. Реактор герметизируют, при медленном перемешивании охлаждают до 5°C, вакуумируют и через адсорбер подают тетрафторэтилен до 1 атм. Затем реактор нагревают до 50°C, подают в реактор тетрафторэтилен до давления 4,5 атм, и давление в реакторе поддерживают постоянным в пределах 5 атм за счет подачи тетрафторэтилена. За 4 часа проведения способа в реактор подают 16 г тетрафторэтилена. Затем реактор охлаждают до температуры окружающей среды (около 18-20°C), непрореагировавший тетрафторэтилен сдувают. Полимер промывают хлороформом для отмывки непрореагировавшего перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторида, отфильтровывают и сушат под вакуумом при температуре 60°C до постоянного веса. Полученный полимер 32 г имеет эквивалентную массу 890 (определено методом ИК-спектроскопии). Показатель текучести расплава (определен на приборе ИИРТ-2) полученного полимера (ПТР) составляет 11 г/10 мин при 270°C.

Установка для проведения сополимеризации в примерах 2-13 аналогична примеру 1. Условия их проведения представлены в Таблице.

Полимеризация в примерах 2-13 проводились с использованием одинаковых количеств следующих веществ: растворителя 67 г, мономера ФС-141 - 53 г, инициатора полимеризации бис(перфторциклогексаноил)пероксида 0,1 г.

Примеры 1-6 проведены с использованием перфторметилдиэтиламина и с инициатором бис(перфторциклогексаноил)пероксидом, примеры 4-7 - сопоставительные, с применением 1,2,2-трифтор-1,1,2-трихлорэтана и тем же инициатором, примеры 8-13 проведены с 1,2-дихлоргексафторциклобутаном и бис(перфторциклогексаноил)пероксидом.

Результаты опытов показывают, что:

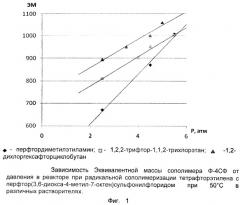

1. Эквивалентная масса сополимера, полученного с использованием нового растворителя перфторметилдтэтиламина, ниже, чем в среде 1,2-дихлоргексафторциклобутана в тех же условиях полимеризации (Фигура 1). Это является следствием более высокой растворимости тетрафторэтилена в 1,2-дихлоргексафторциклобутане по сравнению с перфторметилдиэтиламином. С ростом давления это различие нивелируется.

2. Образцы сополимера Ф-4СФ, полученные в среде перфторметилдиэтиламина, имеют более низкий показатель текучести расплава (следовательно, более высокую молекулярную массу), чем образцы с той же эквивалентной массой, то есть того же состава, но полученные в среде 1,2-дихлоргексафторциклобутана (Фигура 2).

Таким образом, проведение способа в разработанных условиях, а именно с использованием в качестве растворителя перфторметилдиэтиламина в указанных параметрах температуры и давления, с применением инициатора - бис(перфторциклогексаноил)пероксида позволяет получить полимер с существенно более высокой молекулярной массой, особенно для образцов с низкой эквивалентной массой. Кроме того, этот способ обеспечивает замену озоноразрушающего растворителя на экологически безопасный.

Способ получения перфторированного сополимера с сульфогруппами сополимеризацией тетрафторэтилена с перфтор(3,6-диокса-4-метил-7-октен)сульфонилфторидом с применением в качестве инициатора бис(перфторциклогексаноил)пероксида в среде органического растворителя, отличающийся тем, что сополимеризацию проводят при температуре 50°С и давлении 2,5-5 атм в среде растворителя - перфторметилдиэтиламина.