Устройство для полимеризации в газовой фазе олефинов, в частности этилена

Иллюстрации

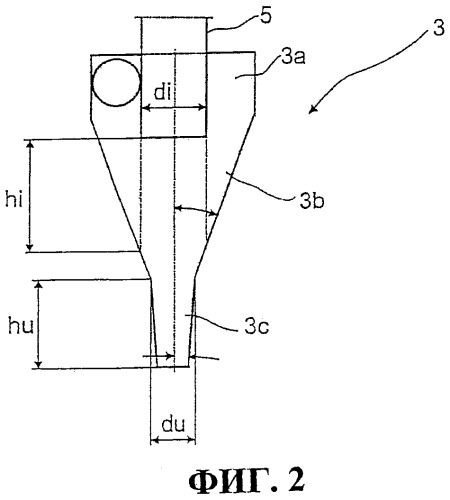

Показать всеИзобретение может быть использовано в химической промышленности. Устройство для полимеризации олефинов, в частности этилена, содержит газофазный реактор с псевдоожиженным слоем, линию рециркулирующего газа, соединенную с реактором для выпуска и рециркуляции потока рециркулирующего газа, и циклон 3. Циклон 3 содержит верхнюю секцию 3а, которая снабжена входным отверстием 4, расположенным эксцентрически относительно центральной оси, среднюю секцию 3b, которая прилегает к верхней секции 3а, и нижнюю секцию 3с для выпуска твердых частиц, выделяющихся из рециркулирующего газа, которая примыкает к средней секции 3b. Во внутренней части верхней секции 3а и части средней секции 3b имеется вертикальная цилиндрическая трубка 5, которая продолжается вниз и служит для выпуска рециркулирующего газа с пониженным содержанием частиц. Изобретение позволяет достичь хорошего отделения мелкодисперсных частиц от рециркулирующего газа и в то же время предотвратить накопление горячих мелких частиц полимера. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение касается устройства для полимеризации олефинов, в частности этилена, содержащего газофазный реактор с псевдоожиженным слоем, линию рециркулирующего газа, соединенную с реактором для выпуска и рециркуляции потока рециркулирующего газа, содержащего неполимеризованный олефин, и циклон, расположенный в линии рециркулирующего газа для уменьшения и осаждения твердых частиц, поступающих в рециркулирующий газ из реактора, причем циклон содержит верхнюю секцию, которая имеет по существу вертикальную центральную ось, стенки которой продолжаются вдоль осесимметричного корпуса, и которая снабжена входным отверстием циклона, расположенным несимметрично относительно центральной оси, среднюю секцию, которая примыкает к верхней секции и стенка которой продолжается вдоль осесимметричного корпуса, который сужается в направлении вниз, нижнюю секцию для выпуска твердых частиц, осажденных из рециркулирующего газа, которая примыкает к средней секции и стенка которой продолжается вдоль осесимметричного корпуса, и трубку, продолжающуюся по существу аксиально симметрично вниз в верхнюю секцию и, при необходимости, среднюю секцию для выпуска рециркулирующего газа с пониженным содержанием частиц.

Процессы полимеризации в газовой фазе являются экономичными процессами для полимеризации этилена и пропилена (пропена) или для сополимеризации этилена или пропилена с С2-С8-α-олефинами. Такие процессы полимеризации в газовой фазе могут быть конфигурированы либо как газофазные процессы в псевдоожиженном слое, либо как процессы в газовой фазе с перемешиванием. Процессы этого типа описаны, например, в ЕР-А-0475603, ЕР-А-0089691, ЕР-А-0571826 и WO 99/29736.

Характеристика газофазных процессов в псевдоожиженном слое состоит в том, что слой, содержащий частицы полимеризующегося полимера, поддерживается в псевдоожиженном состоянии посредством введения газовой смеси снизу. Кроме того, эта газовая смесь удаляет тепло полимеризации, высвобождаемое из реактора. Реакционный газ охлаждают в теплообменнике, расположенном снаружи реактора, и он рециркулирует через газораспределительную пластину обратно в реактор (рециркулирующий газ).

Однако определенное количество точно разделенного полимера переносится из реактора посредством циркуляции рециркулирующего газа и поступает в систему рециркулирующего газа. Эти частицы полимера содержат активный катализатор и, таким образом, могут продолжать полимеризацию в системе рециркулирующего газа. Если эти частицы откладываются в системе рециркулирующего газа, в этих местах может быть образован материал отложений и осадка. Сами эти отложения могут, во-первых, приводить к неисправностям (блокировке охлаждающего устройства, слипаниям на компрессоре), и, во-вторых, части этих отложений могут снова отделяться. Это нежелательно по двум причинам. Отверстия газораспределительной пластины реактора могут быстро блокироваться отделившимися отложениями и требуют остановки и дорогой очистки. Если такие частицы отложений проходят через газораспределительную пластину в реактор, качество продукта снижается этими частицами, которые образуют пятна. В частности, в случае продуктов для применения в качестве пленки это может привести к получению материала, не удовлетворяющего требованиям.

Использование циклонов на заводах полимеризации олефинов и их конструкции в принципе известны.

Однако до настоящего времени было необходимо либо соединять множество циклонов последовательно, чтобы обеспечить удовлетворительное удаление мелких частиц, либо соглашаться с поступлением мелкой пыли в линию рециркулирующего газа и, таким образом, с увеличенным временем простоя. По этому предмету, ссылка может быть сделана, например, на Kunii и др., Fluidization Engineering, Butterworth-Heinemann, 1991, стр.391-392, и Matthias Stieβ, Mechanische Verfahrenstechnik 2, Springer Verlag 1994, стр.8-17.

Поэтому задача изобретения состояла в обеспечении устройства типа, как описано в начале, посредством которого обеспечивается удовлетворительное удаление мелкой пыли из рециркулирующего газа, даже при высоких скоростях рециркулирующего газа и высоком содержании мелкой пыли, без использования каскада циклонов, и в то же время исключается накапливание мелкой пыли в циклоне.

Эта задача достигается в соответствии с изобретением с помощью отношения Hi расстояния hi от нижнего конца трубки, продолжающейся вниз в циклон до пересечения воображаемого продолжения стенки продолжающейся вниз трубки со стенкой средней секции к диаметру di продолжающейся вниз трубки, которое составляет от 3 до 8. Расстояние hi также может рассматриваться как эффективное разделение высоты циклона.

Циклон по изобретению соответственно содержит:

- верхнюю секцию, которая имеет по существу вертикальную центральной ось, стенка которой продолжается вдоль осесимметричного корпуса, и которая снабжена входным отверстием циклона, расположенным по существу несимметрично относительно центральной оси,

- среднюю секцию, которая прилегает к верхней секции и стенка которой продолжается вдоль осесимметричного корпуса, который сужается в направлении вниз,

- нижнюю секцию для выпуска твердых частиц, выделяющихся из рециркулирующего газа, которая примыкает к средней секции и стенка которой продолжается вдоль осесимметричного корпуса, и

- трубку, продолжающуюся по существу аксиально симметрично вниз в верхнюю секцию и, если требуется, среднюю секцию для выпуска рециркулирующего газа с пониженным содержанием частиц,

при этом отношение Hi расстояния hi от нижнего конца трубки, продолжающегося вниз в циклон до пересечения воображаемого продолжения стенки продолжающейся вниз трубки со стенкой средней секции к диаметру di продолжающейся вниз трубки, составляет от 3 до 8, более конкретно от 4 до 7.

Таким образом достигается хорошее отделение тонких частиц от рециркулирующего газа и в то же время предотвращается накопление горячих мелких частиц полимера.

Предпочтение отдают использованию соотношения Hi от около 4 до 7, более конкретно от 4,5 до 6,5, более конкретно от 5 до 6.

В предпочтительном варианте выполнения настоящего изобретения отношение высоты hu к максимальному диаметру du нижней секции составляет от 4 до 12, предпочтительно от 5 до 11, более предпочтительно от 6 до 10.

Для достижения дополнительного улучшения процесса осаждения шероховатость внутренних стенок верхней секции и средней секции составляет предпочтительно от 0,1 до 0,4 мкм.

В предпочтительном варианте выполнения настоящего изобретения верхняя секция циклона является по существу цилиндрической. Для нижней секции циклона также предпочтительно иметь по существу цилиндрическую форму или иметь форму усеченного конуса с меньшим наклоном к центральной оси, чем передняя секция. Трубка, продолжающаяся вниз, в циклон, предпочтительно является цилиндрической. Входное отверстие в верхней секции циклона может быть конфигурировано в виде щелевого входного отверстия, спирального входного отверстия или аксиального входного отверстия. Предпочтение отдают щелевым и спиральным входным отверстиям, через которые газ протекает тангенциально. Дополнительные возможные конфигурации и принципы конструкции циклона могут быть обнаружены, например, в Matthias Stieβ, Mechanische Verfahrenstechnik 2, Springer Verlag 1994, стр.8-17.

Циклон согласно изобретению представляет собой часть устройства для полимеризации олефинов в газофазном реакторе с псевдоожиженным слоем. В общем, реакторы с псевдоожиженным слоем всех типов и режимов работы могут работать вместе с циклоном, выполненным в соответствии с изобретением, как описано более подробно, например в ЕР-А-0475603, ЕР-А-0089691, ЕР-А-0571826 и WO 99/29736. Газофазный реактор с псевдоожиженным слоем, в общем, представляет собой более или менее длинную трубку, через которую протекает циркулирующий реакторный газ. В общем, циркулирующий реакторный газ подают в нижний конец газофазного реактора с псевдоожиженным слоем и удаляют снова в его верхнем конце. Когда реактор используют для полимеризации α-олефинов и инертных газов, таких как азот и/или насыщенные углеводороды, такие как этан, пропан, бутан, пентан или гексан, при желании вместе с регулятором молекулярной массы, таким как водород. Как упомянуто вначале, скорость циркулирующего реакторного газа должна быть достаточно высокой для ожижения смешанного свободного слоя тонко разделенного полимера, присутствующего в трубке и служащего в качестве зоны полимеризации, а также для эффективного удаления теплоты полимеризации.

Для установки постоянных реакционных условий компоненты реакторного газа могут быть поданы в газофазный реактор с псевдоожиженным слоем либо непосредственно, либо с помощью циркулирующего реакторного газа. В процессе по изобретению предпочтительно вводить катализатор непосредственно в ожиженный слой. В этом случае обнаружено, что особенно предпочтительно дозировать катализатор небольшими порциями непосредственно в слой неплотного материала с помощью азота, аргона или пропана.

Газофазные реакторы с псевдоожиженным слоем, в общем, имеют область стабилизации в верхней части реакторной камеры. В результате увеличения диаметра реактора в верхней части реакторной камеры скорость потока ожижающего газа снижается, в результате чего частицы полимера больше не переносятся дальше вверх. Поэтому эта область стабилизации имеет эффект понижающегося выпуска частиц полимера из реакторной камеры. Область стабилизации связана со значительными капитальными затратами. Устройство по настоящему изобретению позволяет обойтись без области стабилизации, поскольку поступающие частицы полимера могут быть эффективно отделены в циклоне. Предпочтительный вариант выполнения процесса по изобретению поэтому обеспечивает реактор, не имеющий области стабилизации.

Настоящее изобретение, кроме того, обеспечивает непрерывный процесс полимеризации в газовой фазе для изготовления гомополимеров и сополимеров олефина, в которых олефин или олефины полимеризуют в газовой фазе в слое тонко разделенного полимера в присутствии катализатора при давлении от 0,1 до 15 МПа и температурах от около 30 до около 150°С в области полимеризации реактора полимеризации, причем реакторный газ циркулирует для удаления тепла полимеризации, и циркулирующий реакторный газ покидает реактор, сначала перемещаясь через циклон, который содержит:

- верхнюю секцию, которая имеет по существу вертикальную центральную ось, стенка которой продолжается вдоль осесимметричного корпуса, и которая снабжена входным отверстием циклона, расположенным несимметрично относительно центральной оси,

- среднюю секцию, которая примыкает к верхней секции и стенка которой продолжается вдоль осесимметричного корпуса, который сужается в направлении вниз,

- нижнюю секцию для выпуска твердых частиц, осажденных из рециркулирующего газа, которая примыкает к средней секции и стенка которой продолжается вдоль осесимметричного корпуса, и

- трубку, продолжающуюся по существу аксиально симметрично вниз в верхнюю секцию и, если требуется, в среднюю секцию для выпуска рециркулирующего газа, который был освобожден от частиц,

при этом отношение Hi расстояния hi от нижнего конца трубки, продолжающегося вниз в циклон до пересечения воображаемого продолжения стенки продолжающейся вниз трубки со стенкой средней секции к диаметру di продолжающейся вниз трубки, составляет от 3 до 8, более конкретно от 4 до 7.

Олефины предпочтительно представляют собой этилен, пропилен или бутилен, возможно, в присутствии дополнительных С2-С8-мономеров. Особое предпочтение отдают полимеризации этилена, если требуется, вместе с бутиленом или гексеном в качестве сомономеров.

Возможные катализаторы представляют собой хорошо известные катализаторы, которые обычно используют для (со)полимеризации этилена и пропилена или бутилена, такие как, например, катализаторы Циглера-Натта, хромовые катализаторы или катализаторы с единым центром полимеризации, в частности металлоценовые катализаторы. Эти катализаторы, необходимо или предпочтительно включающие сокатализаторы и активаторы, хорошо известны специалистам в данной области. Также можно использовать эти катализаторы вместе с металлалкилами, в частности с алюминийалкилами, которые служат в качестве сокатализаторов и/или в качестве очистителей для загрязнений. В общем, эти катализаторы используют в поддерживаемой форме, например, на материалах основы, таких как неорганические оксиды (например, MgO или силикагель) или органические полимеры (например, частицы полиэтилена). Однако катализаторы также подают в реактор в неподдерживаемой форме.

В еще одном предпочтительном варианте настоящего изобретения катализаторный яд дозируют в линию рециркулирующего газа между газофазным реактором с псевдоожиженным слоем и циклоном. Катализаторный яд, который присутствует в жидкой фазе, таким образом имеет возможность увлажнения мелких частиц пыли с высокой каталитической активностью. Эта стадия процесса позволяет удалять не только мелкую пыль, но также и катализаторный яд из рециркулирующего газа или по меньшей мере значительно снижать его концентрацию в рециркулирующем газе. Это приводит к тому, что меньше катализаторного яда поступает в реактор, где он может оказывать неблагоприятное воздействие на реакцию полимеризации. С другой стороны, также можно добавлять относительно большие количества катализаторного яда, так что можно достичь более эффективной деактивации мелких частиц пыли с полимеризационной активностью. Мелкая пыль, которая не осаждается в циклоне, также увлажняется катализаторным ядом, в результате чего дополнительно снижается нежелательная полимеризация и образование отложения в системе рециркулирующего газа.

Предпочтительные катализаторные яды, все, представляют собой соединения, которые имеют точку кипения выше максимальной температуры в системе рециркулирующего газа. Катализаторные яды могут иметь совершенно разную химическую природу. Важно, что, во-первых, они имеют низкое давление пара при температурах, превалирующих в системе рециркуляции газа. Во-вторых, эти катализаторные яды должны иметь функциональные группы, которые координированы более строго, чем этилен, с активными центрами каталитических атомов металла и, таким образом, ингибируют катализатор более необратимо. Первое требование, т.е. низкое давление пара, в первую очередь зависит от молекулярной массы, так что, например, олигомеры и полимерные материалы, имеющие подходящие функциональные группы, демонстрируют хорошую эффективность. Подходящие катализаторные яды для целей настоящего изобретения, в общем, имеют молекулярную массу выше 100, предпочтительно выше 150 и особенно предпочтительно выше 200.

Предпочтение отдают использованию катализаторных ядов, которые имеют давление пара при температуре 20°С менее 10000 Па, особенно предпочтительно менее 2000 Па и наиболее предпочтительно менее 1000 Па.

Относительно подходящих функциональных групп, предпочтение отдают процессу, в котором соединение или смесь компонентов, содержащих по меньшей мере одну из функциональных групп -NR2, -NR, -OR, -О-, =О, -S- и где R представляет собой водород или алкильный радикал, имеющий от 1 до 8 атомов углерода, вводят в качестве каталитического яда. Соединения, которые несут несколько таких функциональных групп, особенно полезны; в этом случае функциональные группы могут быть одинаковыми или разными.

Водород предпочтителен в виде радикала R, но также подходят алкильные радикалы, такие как метил, этил, пропил, изопропил и бутил, и также различные С5-С8-аклильные радикалы, причем метил и этил предпочтительны.

В процессе по изобретению особенное предпочтение отдают использованию катализаторных ядов, которые содержат гидроксиэтиламиновую группу, в частности катализаторных ядов, имеющих ди(гидроксиэтил)аминовую группу. Особо следует упомянуть, например, имеющийся на рынке алкиламиноэтоксилат Atmer 163 (произведенный, например, фирмой Uniqema, продаваемый Ciba Spezialitatenchemie Lambertheim GmbH, Германия).

Количество катализаторного яда, которое следует добавлять, не может быть указано в общем, поскольку оно зависит от катализаторного яда, от катализатора или системы сокатализатора, от количества образованной мелкой пыли и от условий реакции. Необходимо определить оптимальное количество экспериментальным путем. Предпочтительная процедура состоит в повышении количества катализаторного яда постепенно, пока влияние на производительность катализатора не станет обнаруживаемой, а затем снизить количество снова до меньшей степени. Поскольку точное количество мелкой пыли, подлежащей деактивации, неизвестно, можно в качестве приближения вводить катализаторный яд в линию рециркулирующего газа в количестве около 0,1-10 частей на миллион, предпочтительно 0,5-3,0 частей на миллион, особенно предпочтительно 0,5-1,0 частей на миллион, на основе выхода продукта.

Катализаторный яд может быть введен в линию рециркулирующего газа в чистом виде или предпочтительно в разбавленном виде, наиболее предпочтительно в растворенном виде. Особенно эффективный способ добавления состоит в распылении катализаторного яда вместе с разбавителем в виде мелкого аэрозоля в линию рециркулирующего газа через распылительное сопло. Возможные разбавители представляют собой все вещества, которые совместимы с процессом полимеризации. Было обнаружено, что особенно предпочтительным является процесс, в котором катализаторный яд подают в линию рециркулирующего газа в виде смеси с С3-С8-моноолефином, предпочтительно в растворенном виде. Конечно в этом случае, в общем, используют соответствующий сомономер. Также предпочтительно вводить катализаторный яд в виде смеси или раствора в инертном углеводороде, таком как гексан. Концентрация катализаторного яда затем предпочтительно составляет от 0,1 до 1,0 масс.% на основе общего количества этой смеси или раствора.

В предпочтительном варианте выполнения способа по изобретению катализаторный яд подают в линию рециркуляции газа вместе с поверхностно-активным соединением. В качестве поверхностно-активных веществ можно использовать, например, этоксилаты жирных спиртов, полиалкиленгликоли или блок-сополимеры этилен оксида и пропилен оксида. Другие подходящие соединения известны специалистам в данной области. Поверхностно-активные вещества увеличивают способность к увлажнению мелкой пыли с помощью жидкости катализаторного яда и, таким образом, повышают эффективность катализаторных ядов.

Другие добавки, известные специалистам в данной области, также можно использовать в процессе полимеризации по изобретению. Было обнаружено, что особенно предпочтительным является использование добавок, которые снижают электростатический заряд частиц полимера в реакторе. Было обнаружено, что особенно полезно использовать антистатические средства, такие как Costelan AS 100 (производитель Н. Costenoble GmbH & Co. KG, Germany).

В еще одном предпочтительном варианте выполнения способа по изобретению мелкую пыль, осаждаемую в циклоне, выпускают из циклона посредством градиента давления, преобладающего между циклоном и клапаном сброса давления, и добавляют к продукту в клапане сброса давления. Таким образом, мелкую пыль, которая была отделена, используют экономичным способом без наблюдаемого неблагоприятного воздействия на полимер. Этот вариант выполнения позволяет выпускать мелкую пыль, которая была отделена с помощью циклона, из циклона посредством градиента давления, который преобладает между реактором и клапаном сброса давления. Этот обычно значительный градиент давления обеспечивает эффективное опустошение циклона и дополнительно снижает образование отложений в циклоне.

Изобретение показано ниже с помощью чертежей, причем изобретение не ограничивается ими.

На чертежах:

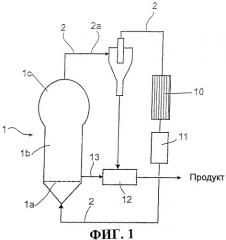

Фиг.1 - схематичный вид газофазного реактора с псевдоожиженным слоем,

Фиг.2 - схематичный вид варианта выполнения циклона по изобретению.

На Фиг.1 показана конструкция газофазного реактора с псевдоожиженным слоем. Действительный реактор 1 содержит цилиндрическую трубку. Ожиженный слой 1b обычно связан в нижней части газораспределительной пластиной 1а. Цилиндрическая секция прилегает в верхней части к расширяющейся области 1с стабилизации, которая снижает выпуск частиц из реактора. В альтернативном варианте выполнения область стабилизации может быть исключена из-за хорошего разделения, особенно когда катализаторный яд дополнительно подают вверх по потоку циклона. Реакторный газ покидает реактор в верхнем конце области стабилизации и перемещается в линию 2 рециркуляции газа через циклон 3 к теплообменнику 10, в котором рециркулирующий газ охлаждают, и из него через компрессор 11 обратно в реактор. Дополнительная линия 2, которая позволяет введение катализаторного яда, обеспечена в линии 2 рециркуляции газа между реактором 1 и циклоном 3. Полимер выпускают непрерывно или прерывисто через линию 13 выпуска. Полимер освобождают от основной части газа, выпускаемого с ним, в клапане 12 сброса давления и пропускают к дополнительным узлам обработки.

На Фиг.2 схематично показан циклон 3, имеющий цилиндрическую верхнюю секцию 3а, которая имеет вертикальную центральную ось. Стенка верхней секции 3а продолжается вдоль осесимметричного корпуса, предпочтительно цилиндра, и снабжена входным отверстием 4 циклона, расположенным несимметрично относительно центральной оси, в данном случае тангенциально. Входное отверстие 4 циклона соединено с частью линии 2 рециркуляции газа, которая перемещает рециркулирующий газ с частицами из реактора к циклону 3 на заводах полимеризации.

Верхняя секция 3а циклона 3 примыкает к средней секции 3b, стенка которой продолжается вдоль усеченного конуса, сужающегося в направлении вниз. Верхний диаметр средней секции 3b имеет такой же диаметр, как верхняя секция 3а. Угол наклона α стенки к центральной оси составляет предпочтительно от 8° до 20°, особенно предпочтительно от 10° до 15°.

Средняя секция 3b, в свою очередь, примыкает к нижней секции 3с, которая служит для выпуска твердых частиц, осаждаемых из рециркулирующего газа. Ее стенка имеет форму цилиндра. В качестве предпочтительной альтернативы стенка также может иметь форму усеченного конуса, сужающегося в направлении вниз, с углом наклона к центральной оси, который должен быть меньшей угла наклона β стенки средней секции 3b к центральной оси, чтобы обеспечить выпуск частиц из циклона. Угол наклона β предпочтительно составляет от 0° до 10°, особенно предпочтительно от 2° до 7°. Нижний диаметр нижней секции 3с должен быть таким, чтобы исключить блокирование осажденными частицами.

Мелкую пыль, отделенную с помощью циклона, выпускают из циклона 3 посредством градиента давления, преобладающего между циклоном 3 и клапаном 12 сброса давления, и добавляют к продукту в клапане 12 сброса давления (см. Фиг.1).

Во внутренней части верхней секции и части средней секции имеется вертикальная цилиндрическая трубка 5, которая продолжается вниз в циклон и служит для выпуска рециркулирующего газа с пониженным содержанием частиц и соединена на заводе полимеризации с частью линии рециркулирующего газа, которая переносит очищенный рециркулирующий газ обратно к реактору после охлаждения. Отношение Hi расстояния hi от нижнего конца трубки 5, продолжающейся вниз в циклон к пересечению 6 воображаемого продолжения стенки продолжающейся вниз трубки 5 со стенкой средней секции 3, к диаметру di продолжающейся вниз трубки 5 Hi=hi/di, составляет от 5 до 6, отношение высоты hu к максимальному диаметру du нижней секции 3с составляет от 6 до 10 в данном случае.

1. Устройство для полимеризации олефинов, в частности этилена, содержащее газофазный реактор (1) с псевдоожиженным слоем, линию (2) рециркулирующего газа, соединенную с реактором для выпуска и рециркуляции потока рециркулирующего газа, содержащего неполимеризованный олефин, и циклон (3), расположенный в линии рециркулирующего газа для уменьшения и осаждения твердых частиц, поступивших в рециркулирующий газ из реактора, причем циклон содержит:- верхнюю секцию (3а), которая имеет, по существу, вертикальную центральную ось, стенка которой продолжается вдоль осесимметричного корпуса и которая снабжена входным отверстием (4) циклона, расположенным, по существу, эксцентрически относительно центральной оси,- среднюю секцию (3b), которая прилегает к верхней секции (3а), и стенка которой продолжается вдоль осесимметричного корпуса, который сужается в направлении вниз,- нижнюю секцию (3с) для выпуска твердых частиц, выделяющихся из рециркулирующего газа, которая примыкает к средней секции (3b), и стенка которой продолжается вдоль осесимметричного корпуса, и- трубку (5), продолжающуюся, по существу, аксиально симметрично вниз в верхнюю секцию (3а) и, при необходимости, в среднюю секцию (3b) для выпуска рециркулирующего газа с пониженным содержанием частиц,при этом отношение Hi расстояния hi от нижнего конца трубки, продолжающегося вниз в циклон, до пересечения (6) воображаемого продолжения стенки продолжающейся вниз трубки (5) со стенкой средней секции (3b) к диаметру di продолжающейся вниз трубки (5) составляет от 4,5 до 6,5.

2. Устройство по п.1, в котором отношение высоты к максимальному диаметру нижней секции (3с) составляет от 4 до 12, в частности от 5 до 11.

3. Устройство по п.1, в котором шероховатость внутренних стенок верхней секции (3а) и средней секции (3b) составляет предпочтительно от 0,1 до 0,4 мкм.

4. Устройство по п.1, в котором верхняя секция (3а) циклона является, по существу, цилиндрической.

5. Устройство по п.1, в котором нижняя секция (3с) циклона является, по существу, цилиндрической или сужается конически в направлении вниз с меньшим наклоном к центральной оси, чем средняя секция (3b).

6. Устройство по любому из пп.1-5, в котором дополнительная линия (2а) для введения катализаторного яда обеспечена в линии (2) рециркулирующего газа между реактором (1) и циклоном (3).

7. Непрерывный способ газофазной полимеризации для изготовления гомополимеров и сополимеров олефина, в котором олефин или олефины полимеризуют в газовой фазе в слое мелкодисперсного полимера в присутствии катализатора при давлении от 0,1 до 15 МПа и температуре от 30 до 150°С в зоне полимеризации реактора (1) полимеризации, причем реакторный газ циркулируют для удаления тепла полимеризации, а циркулирующий реакторный газ, выходящий из реактора, сначала направляют через циклон (3), в котором используют устройство по любому из пп.1-6.

8. Способ по п.7, в котором катализаторный яд дозируют в линии (2) рециркулирующего газа между газофазным реактором (1) с псевдоожиженным слоем и циклоном (3).

9. Способ по п.7, в котором катализаторный яд имеет точку кипения, которая превышает максимальную температуру в рециркулирующем газе.

10. Способ по любому из пп.7-9, в котором продукт полимеризации выпускают из реактора (1) в сосуд (12) сброса давления, а мелкую пыль, осаждаемую в циклоне (3), выпускают из циклона (3) с помощью градиента давления, преобладающего между циклоном (3) и сосудом (12) сброса давления, и добавляют ее к продукту в сосуде (12) сброса давления.