Эпоксидное связующее для армированных пластиков

Иллюстрации

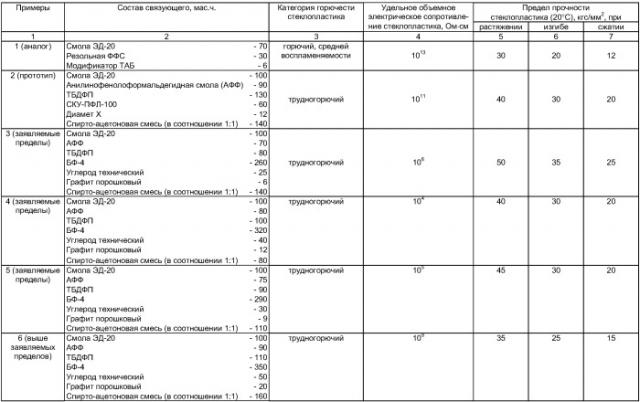

Показать всеИзобретение относится к эпоксидному связующему для армированных пластиков и может использоваться в машиностроении, ракетно-космической технике, авиастроении, для транспортировки и хранения легковоспламеняющихся и взрывчатых веществ. Связующее содержит (мас.ч.): эпоксидно-диановую смолу - 100, анилинофенолоформальдегидную смолу - 70-80, 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан - 80-100, феноло-поливинилацетальный клей БФ-4 - 260-320, углерод технический печной электропроводный - 25-40, графит карандашный порошковый - 6-12, спирто-ацетоновая смесь (при массовом соотношении спирта и ацетона 1:1) - 80-140. Изобретение позволяет получить армированные пластики с пониженной горючестью, антистатическими свойствами и удельным объемным электрическим сопротивлением в пределах 104-106 Ом·см. 1 табл.

Реферат

Изобретение относится к области армированных пластиков, более конкретно - к стеклопластикам пониженной горючести, обладающих одновременно антистатическими свойствами, и может быть использовано в машиностроении, ракетно-космической технике, авиастроении и особенно для изготовления тары, укупорки и т.п., для транспортировки и хранения легковоспламеняющихся и взрывчатых веществ (материалов) с целью обеспечения пожарной безопасности.

Известны эпоксидные связующие для стеклопластиков пониженной горючести марок ЭДТ-69Н и ЭДТ-69НУ (патент РФ №2028334, C08L 63/00, С08К 5/00, 1985). Указанные связующие содержат в своем составе эпоксидно-диановую смолу, модифицированную диглицидиловым эфиром диэтиленгликоля, эпокситрифенольную смолу, бромсодержащую эпоксидную смолу и отвердитель - бис-(N,N-диметилкарбамидодифенилметан) в спирто-ацетоновом растворителе.

Известно связующее для стеклопластика (авторское свидетельство РФ №1657517 от 22.02.91), включающее эпоксидно-диановую смолу, резольную феноло-формальдегидную смолу и модификатор - техническую смесь полисульфидов при следующем соотношении компонентов, мас.%:

| эпоксидно-диановая смола | 50-70 |

| техническая смесь полисульфидов | 0,5-6 |

| резольная феноло-формальдегидная смола | остальное |

Данное связующее выбрано нами в качестве аналога.

Недостатками указанных связующих является то, что стеклопластики на их основе относятся по ГОСТ 12.1.044-89, п.4.3 к категории горючих материалов (при толщине пластика не более 7-10 мм) и не обладают антистатическими свойствами.

Наиболее близким техническим решением по совокупности основных существенных признаков и достигаемому техническому результату является эпоксидное связующее для армированных пластиков (патент РФ №2323236, C08L 63/02, C08L 61/14, B32B 17/10, 2006) - прототип, включающее (мас.ч.): эпоксидно-диановую смолу - 100; анилинофенолоформальдегидную смолу (отвердитель) - 80-100; уретановый форполимер в качестве модификатора - 50-65; 3,3'-дихлор-4,4'-диаминодифенилметан (в качестве ускорителя отверждения) - 8-15; 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан - 120-440 и растворитель - спирто-ацетоновую смесь (при соотношении спирта и ацетона 1:1) - 225-290.

Недостатком указанного связующего является то, что на его основе нельзя изготовить стеклопластик с антистатическими свойствами.

Известны различные виды антистатических лаков (эмалей) с электропроводящим наполнителем (Гуль А.Е. и др. Электропроводящие полимерные материалы. М., Химия, 1968).

В качестве полимерных связующих используют эпоксидные, полиэфирные, кремнийорганические и другие смолы.

Лаки (эмали) применяются, главным образом, в виде тонкослойных покрытий, наносимых на различные поверхности.

Любое полимерное (электропроводящее) покрытие, в свою очередь, имеет ряд недостатков:

- физико-механические свойства, особенно адгезионная прочность, зависят от толщины наносимого покрытия, качества подготовки поверхности и других факторов;

- невысокая стойкость к ударным нагрузкам;

- изменение электропроводности при воздействии климатических факторов и т.д. и т.п.

Кроме того, известные электропроводящие лаки (эмали) нельзя использовать для получения на промышленном оборудовании препрегов (пропитанных стеклотканей), а из них прессованных стеклопластиков, обладающих высокими прочностными характеристиками, антистатическими свойствами и огнестойкостью.

Поставленная задача обеспечивается тем, что эпоксидное связующее для армированных пластиков, включающее эпоксидно-диановую смолу, отвердитель - анилинофенолоформальдегидную смолу, 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан, модификатор, ускоритель отверждения и растворитель - спирто-ацетоновую смесь (при массовом соотношении спирта и ацетона 1:1), дополнительно содержит электропроводящий наполнитель - углерод технический печной электропроводный и графит карандашный порошковый, а в качестве модификатора и ускорителя отверждения феноло-поливинилацетальный клей БФ-4 при следующем соотношении компонентов связующего, мас.ч.:

| эпоксидно-диановая смола | 100 |

| анилинофенолоформальдегидная смола | 70-80 |

| 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан | 80-100 |

| феноло-поливинилацетальный клей БФ-4 | 260-320 |

| углерод технический печной электропроводный | 25-40 |

| графит карандашный порошковый | 6-12 |

| спирто-ацетоновая смесь (при массовом соотношении | |

| спирта и ацетона 1:1) | 80-140 |

Отличительными особенностями предлагаемого эпоксидного связующего для армированных пластиков являются следующие признаки:

- введение электропроводящих наполнителей: углерода технического печного электропроводного и графита карандашного порошкового;

- введение в качестве модификатора - феноло-поливинилацетального клея БФ-4, который одновременно участвует в процессе отверждения эпоксидно-диановой смолы анилинофенолоформальдегидной смолой;

- введение анилинофенолоформальдегидной смолы и 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропана в других количественных пределах, чем в прототипе.

Резольная анилинофенолоформальдегидная смола марок СФ-340А или СФ-341А (ГОСТ 18694-80) является отвердителем эпоксидно-диановой смолы и наряду с 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропаном обеспечивает огнестойкость стеклопластика.

2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан (тетрабромдифенилолпропан) - ТУ 2494-409-04872688-99 - является бромсодержащим антипиреном (массовая доля связанного брома - не менее 58%).

Феноло-поливинилацетальный клей БФ-4 (ГОСТ 12172-74) представляет собой 10-13%-ный раствор в этиловом спирте. В заявляемом связующем выполняет функции:

- совместно с анилинофенолоформальдегидной смолой участвует в реакции отверждения эпоксидно-диановой смолы;

- роль пленкообразователя, учитывая высокое содержание в связующем порошкообразных компонентов: смолы СФ-340А или СФ-341А, тетрабромдифенилолпропана, углерода и графита;

- содержащийся в БФ-4 спирт позволяет вводить в эпоксидное связующее растворитель - спирто-ацетоновую смесь (при массовом соотношении спирта и ацетона 1:1) в меньшем количестве.

Углерод технический печной электропроводный марки П267-Э соответствует по своим показателям ТУ 3811574-86, а графит карандашный порошковый - ГОСТ 4404-78.

В качестве растворителя, как и в прототипе, выбран дешевый доступный и легколетучий растворитель - спирто-ацетоновая смесь (при массовом соотношении спирта и ацетона 1:1). Исходя из условий хорошей растворимости всех компонентов связующего из спиртов выбран этиловый.

Указанные отличительные существенные признаки являются новыми, так как их использование в предложенной совокупности, количественном и качественном соотношении в известном уровне техники, аналоге и прототипе не обнаружены, что позволяет характеризовать предложенное эпоксидное связующее для армированных пластиков соответствующим критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что характеризует предложенное эпоксидное связующее существенными отличиями от известного уровня техники, аналогов и прототипа.

Новое эпоксидное связующее для армированных пластиков является результатом научно-экспериментальных исследований и творческого вклада, получено без использования каких-либо стандартных разработок, инструкций или рекомендаций в данной области переработки пластмасс, основано на использовании новой концепции его получения, неочевидно для специалистов и соответствует критерию "изобретательский уровень".

Способ получения патентуемого эпоксидного связующего, препрегов и стеклопластиков на его основе осуществляется следующим образом.

А. Приготовление эпоксидного связующего.

Связующее в больших (60-200 кг) количествах готовят в смесителе с мешалкой (якорного или якорно-лопастного типа), с люком для загрузки компонентов и нижним спускным краном.

В целях ускорения процесса растворения анилинофенолоформальдегидной смолы ее предварительно измельчают в дробилке, мельнице или на вальцах до размера частиц не более 2 мм.

В смеситель заливают расчетное (согласно рецептуре) количество спирто-ацетоновой (1:1) смеси, затем при работающей мешалке расчетное количество измельченной анилинофенолоформальдегидной смолы и перемешивают смесь (при температуре помещения) до получения однородного раствора (ориентировочно 1-1,5 часа). Затем в смеситель загружают расчетное количество тетрабромдифенилолпропана и перемешивают в течение 0,5-1 часа. После этого в смеситель заливают расчетное количество разогретой до текучего состояния (с температурой не выше 50-60°C) эпоксидно-диановой смолы и продолжают перемешивание до получения однородного раствора, не содержащего нерастворившихся частиц анилинофенолоформальдегидной смолы и тетрабромдифенилолпропана (в течение 1-1,5 часа).

Приготовленный раствор (состоящий из четырех компонентов) выливают из смесителя и загружают в шаровую мельницу, после чего заливают расчетное количество клея БФ-4 и производят перемешивание в течение 1-1,5 часов. Затем загружают согласно рецептуре углерод технический печной электропроводный (предварительно высушенный в термопечи при 90-95°C в течение не менее 5 часов) и графит карандашный порошковый и производят перемешивание в течение не менее 5 часов. После этого готовое к применению эпоксидное связующее разливают в соответствующие емкости.

Б. Получение предварительно пропитанных материалов.

Для сравнительной оценки прочностных характеристик стеклопластика, его удельного объемного электрического сопротивления и горючести на заявляемом связующем, аналоге и прототипе на промышленной пропиточной машине пропитывалась конструкционная ровинговая ткань марки ТР-0,56 (на прямом замасливателе 117A).

В зависимости от требований к пропитываемой стеклоткани плотность связующего варьируется в пределах 1,01-1,025 г/см3 (при массовой доле связующего 50±5%).

Этим определяются заявляемые пределы по содержанию растворителя в эпоксидном связующем.

Параметры пропитки:

- скорость пропитки - 1,0-1,25 м/мин;

- температура в шахте - (110±5)°C.

При пропитке указанным связующим для получения ровной, гладкой поверхности препрега и стеклопластика и обеспечения стабильных значений удельного объемного электрического сопротивления после пропиточной ванны перед шахтой пропитанная ткань должна обязательно проходить между отжимными валами. Для ткани ТР-0,56 величина зазора, установленная экспериментальным путем, составляет 0,8-0,85 мм. Массовая доля связующего в пропитанной ткани ТР-0,56 должна находиться в пределах 25-30 мас.%.

В. Методы исследований.

Нами выбран метод оценки горючести полимерных материалов по ГОСТ 12.1.044-89 (п.4.3), который используется институтами МЧС РФ для проверки горючести и выдачи сертификатов по пожарной безопасности полимерных материалов (кроме строительных).

При испытаниях на приборе ОТМ размеры образцов (150±3)×(60±1) мм при толщине 1-30 мм. Поскольку толщина испытываемых образцов имеет существенное значение, для сравнительной оценки были изготовлены образцы с толщиной 5-7 мм.

Образцы для оценки горючести вырезались механическим путем из прессованных стеклопластиковых пластин, из которых изготовлялись также образцы для физико-механических испытаний и определения (в соответствии с ГОСТ 20214-74) удельного объемного электрического сопротивления (ρv).

Согласно принятой классификации ("Статические свойства полимеров" Под ред. Б.И.Сажина. М., Химия, 1970) полимерные материалы (в том числе и стеклопластики) в зависимости от величины ρv делятся на:

изоляторы - ρv>107 Ом·см;

антистатики - ρv=103-107 Ом·см;

проводники - ρv<103 Ом·см.

Режим прессования стеклопластиковых пластин:

удельное давление - 10-15 кгс/см2;

температура прессования - (160±5)°C;

время выдержки - 40 мин на 1 мм толщины.

Физико-механические испытания стеклопластиковых образцов проводили согласно ОСТ 3-4786-81 - предел прочности при растяжении в осевом направлении, ОСТ 3-4791-81 - предел прочности при сжатии и при изгибе (в осевом направлении).

Пример 1 (аналог).

В емкость (смеситель) заливают требуемое количество спирто-ацетоновой смеси (1:1), а затем при работающей мешалке разогретые до текучего состояния эпоксидно-диановую смолу ЭД-20 и техническую смесь полисульфидов (ТАБ). Смесь перемешивают (при температуре помещения) до однородного раствора (ориентировочно 1-1,5 часа). Затем (при работающей мешалке) загружают согласно рецептуре резольную фенолоформальдегидную смолу - бакелитовый лак ЛБС-16 (в виде 70%-ного раствора в этиловом спирте) и смесь продолжают перемешивать в течение 0,5-1 часа. Связующее готово к применению.

Пример 2 (прототип).

В смеситель заливают согласно указанному составу спирто-ацетоновую смесь, а затем измельченную (до размера частиц не более 2 мм) анилинофенолоформальдегидную смолу (АФФ), тетрабромдифенилопропан (ТБДФП), Диамет X и при температуре помещения перемешивают смесь до получения однородного раствора (ориентировочно 1-1,5 часа). Затем в смеситель при перемешивании загружают необходимые (согласно рецептуре) количества эпоксидно-диановой смолы и уретанового форполимера, разогретых до текучего состояния. Смесь продолжают перемешивать еще в течение 1-1,5 часа. Готовое связующее разливается в соответствующие емкости.

Примеры 3-7.

Порядок приготовления описан выше (см. раздел А).

Примеры 3-5.

Содержание компонентов связующего соответствует заявляемым пределам.

Примеры 6, 7.

Содержание компонентов связующего выше и ниже заявляемых пределов.

Содержание растворителя в заявляемых пределах (примеры 3-5) выбрано исходя из требуемой (1,01-1,025 г/см3) плотности связующего.

В процессе пропитки на промышленной пропиточной машине растворитель удаляется. Содержание (массовая доля) летучих в пропитанной ткани (препреге) не превышает (1±0,4)% по массе.

Количественные пределы ингредиентов связующего устанавливали исходя из следующих условий:

- категория горючести стеклопластика (по ГОСТ 12.1.044-89, п.4.3) при толщине образцов не более 7 мм - трудногорючий;

- стеклопластик должен обладать антистатическими свойствами, то есть иметь удельное объемное электрическое сопротивление в пределах 104-106 Ом·см;

- основные прочностные характеристики (при 20°С) выше, чем у аналога, и не ниже, чем у прототипа.

При содержании ингредиентов связующего в большем или меньшем количестве, чем в заявляемых пределах, не удается выполнить основную цель изобретения - получить стеклопластик, обладающий антистатическими свойствами.

Таким образом, новое техническое решение в совокупности предложенных существенных признаков при реализации в эпоксидном связующем для армированных пластиков и изделий на их основе дает новый положительный эффект, соответствующий критерию "промышленная применимость", т.е. уровню изобретения.

Могут быть различные варианты исполнения эпоксидного связующего по составу и количественному соотношению компонентов, если это не выходит за пределы объема технического решения, изложенного в формуле изобретения.

Эпоксидное связующее для армированных пластиков, включающее эпоксидно-диановую смолу, отвердитель - анилинофенолоформальдегидную смолу, 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан, модификатор, ускоритель отверждения и растворитель - спирто-ацетоновую смесь (при массовом соотношении спирта и ацетона 1:1), дополнительно содержит электропроводящий наполнитель - углерод технический печной электропроводный и графит карандашный порошковый, а в качестве модификатора и ускорителя отверждения - феноло-поливинилацетальный клей БФ-4 при следующем соотношении компонентов связующего, мас.ч.:

| эпоксидно-диановая смола | 100 |

| анилинофенолоформальдегидная смола | 70-80 |

| 2,2'-бис-(3,5-ди-бром-4-гидроксифенил)-пропан | 80-100 |

| феноло-поливинилацетальный клей БФ-4 | 260-320 |

| углерод технический печной электропроводный | 25-40 |

| графит карандашный порошковый | 6-12 |

| спирто-ацетоновая смесь (при массовом соотношении | |

| спирта и ацетона 1:1) | 80-140 |