Композиция для пропитки пористых поверхностей

Иллюстрации

Показать всеНастоящее изобретение относится к композиции для пропитки пористых поверхностей, например, бетона, асбоцемента, дерева и др., в том числе влажных поверхностей, при температуре от -5°С до +30°С. Композиция включает, мас.%: 30-36 уретанового преполимера, 6-18 наполнителя, 3-6 пластификатора, 41-55 сольвента каменноугольного в качестве растворителя и 0,3-0,4 структурирующей добавки TI в качестве влагопоглотителя. Техническим результатом является создание композиции на основе однокомпонентного уретанового пленкообразователя, обладающей способностью отверждения влагой, лучшей впитываемостью в пористую подложку, более плотной гидроизоляцией, низкой скоростью нарастания вязкости и более высокой эластичностью, что упрощает технологии ее нанесения. 7 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к композициям для пропитки пористых поверхностей на основе однокомпонентного уретанового пленкообразователя. Предлагаемая композиция может наноситься на различные пористые подложки (бетон, асбоцемент, дерево и др.), в том числе влажные, при температуре от - 5°С до +30°С для снижения водопроницаемости и для укрепления поверхности перед нанесением защитно-декоративных покрытий.

Существует множество изобретений для гидроизоляции пористых поверхностей на основе полиуретанов, однако в большинстве случаев они двухкомпонентные и не могут наноситься при неблагоприятных метеорологических условиях.

Так, в изобретении РФ №2142487 предложен состав, который содержит полифениленполиэтиленизоционаты и сложные полиэфирполиолы, взаимодействующие с полиизоцианатом. Однако композиция с таким составом является двухкомпонентной, так как второй компонент вводят перед нанесением состава на обрабатываемую поверхность. Кроме того, в описании патента не говорится о возможности использования состава при неблагоприятных метеорологических условиях.

В изобретении РФ №2057097 описан состав, также содержащий полиизоцианат, диэтиленгликоль и воду. Состав образует пенополимерную пленку с водопоглощением 1,3-1,7 за 24 часа при 20°С и коэффициентом паропроницаемости 0,045-0,60 мг/м·ч·Па. Однако такая композиция предназначена только для тепло- и гидроизоляции стальных труб. Для такого же назначения предложен аналогичный состав в другом патенте РФ на изобретение №2097352.

Изобретение РФ №2339664 относится к быстроотверждающимся двухкомпонентным композициям на основе полиуретанов с повышенной адгезией к металлическим поверхностям. В его состав входит полифуритный уретановый форполимер на основе 3,3-дихлор-4,4-диаминофениленметана и полиокситетраметиленгликоля с молекулярной массой 1000. Композицию предлагается использовать в качестве покрытий для защиты металлических поверхностей и не предлагается применять для пористых поверхностей.

Композиция по изобретению РФ №2119515 по количественному и качественному составу относится к полимеризуемым композициям на основе метилметакрилата и включает полиизоцианат для нанесения преимущественно щелоче- и кислотостойких покрытий на металлические и железобетонные изделия. Композиция предлагается для нанесения в качестве противокоррозионного покрытия на подводные части судов, гальванических ванн и цистерн. Поскольку покрытие получается достаточно большой толщины, композиция имеет высокую вязкость и не пригодна для пропитки пористых поверхностей.

Композиция по изобретению РФ №2280055 изготавливается на основе гидроксилсодержащего каучука, битума и добавляемого перед нанесением второго компонента - полиизоцианата, относится к мастикам и имеет высокую вязкость, поэтому не пригодна для пропитки пористых поверхностей.

Полиуретаново-битумная композиция, представленная в патенте РФ №2208025, состоит из преполимера на основе полиоксипропилентриолов (лапролов) и толуилендиизоцианата с добавкой сланцевобитумной мастики, предназначена для устройства новой наливной и ремонта старой кровли, а так же для противокоррозионной защиты разных поверхностей. В патенте не указана возможность нанесения на пористые поверхности, а также использования при неблагоприятных метеорологических условиях.

Наиболее близким к предлагаемой композиции является полиуретановый праймер МС (СТО (ТУ) 2332-010-54977622-2005, реализуемый группой компаний Мобилстрой. Композиция содержит полиуретановый компонент и сланцебитумный наполнитель. Праймер наносится по металлу или по бетону и хорошо смачивает поверхность. Поверхность перед нанесением должна быть очищена от рыхлых слоев жира, ржавчины, масел и других загрязнений. Наносится праймер пневматическим или безвоздушным распылением либо кистью или валиком. Температура нанесения от -5°С до +30°С. Возможность нанесения по влажной поверхности не указана. Жизнеспособность готового состава не менее 7 час.

Недостатком прототипа является его двухкомпонентность (перед нанесением праймера в один из его компонентов А необходимо добавить второй компонент Б (отвердитель), а также необходимость предварительной очистки обрабатываемой поверхности. Это усложняет технологию пропитки обрабатываемых поверхностей.

Задача предлагаемого технического решения - повышение качественных параметров композиции для пропитки пористых поверхностей, а также упрощение технологии их нанесения.

Для решения поставленной задачи в композицию для пропитки пористых поверхностей, включающую уретановый преполимер, наполнитель и растворитель, введены пластификатор и влагопоглощающая добавка ТI, а в качестве растворителя использован сольвент каменноугольный, при следующем соотношении компонентов, мас.%:

| Уретановый преполимер | 30-36 |

| Наполнитель | 6-18 |

| Пластификатор | 3-6 |

| Сольвент каменноугольный | 41-55 |

| Влагопоглощающая добавка TI | 0,3-0,4 |

| (10% раствор в сольвенте) |

В качестве уретанового преполимера может быть использован преполимер Риктан или Desmodur E-14, а также Desmodur E-23 и Desmodur E-27.

Преполимеры Риктан и Desmodur E-14 представляют собой продукты взаимодействия дифенилметандииозоцианата с гидроксисодержащими соединениями.

Уретановый преполимер РИКТАН - полиизоцианат, содержащий NCO 16-22%. Выпускается в соответствии с ТУ 222-001-5929427, «Ардексстрой», г.Москва.

Уретановый преполимер Desmodur E-14 - алифатический полиизоцианат, содержащий NCO групп 16,5±0,3%, изготовитель фирма BAYER.

В качестве наполнителя могут быть использованы мастика сланцебитумная СБН, битум, нефтеполимерная смола НПЛ.

Сланцебитумная мастика СБН является наполнителем модификатором, изготавливается на основе продуктов перегонки сланцев, изготовитель: комбинат «Сланцы» (Ленинградская обл.).

Нефтеполимерная смола НПЛ - продукт полимеризации пиролизной фракции нефти, изготовитель: комбинат «Сланцы» (Ленинградская обл.).

Битум - продукт нефтепереработки, изготовитель Комбинат «КИНЕФ» (Лениградская область).

В качестве пластификатора могут быть использованы антраценовое масло или хлорпарафин.

Добавка ТI (Ти-Ай) выпускается фирмой Borchers GmbH, используется в качестве влагопоглотителя при хранении изоцианатсодержащих составов, так как изоцианат активно поглощает влагу и при содержании в составе более одной NCO-группы переходит в нерастворимое состояние, что делает такие составы непригодными. ТI является осушающей добавкой, высокоактивным моноизоционатом, и взаимодействие его со следами влаги не вызывает изменения вязкости составов.

Добавка ТI широко рекламируется и используется в уретановых композициях (например, фирмы BAYER).

Информацию о добавке ТI можно найти на сайте дистрибьютора в России: http://www.nortex-chem.ru/ru/additive-tisuppl и на сайте производителя: http://www.borchers.com/index.php?page id=197.

Предлагаемый состав обеспечивает нанесение композиции на влажную поверхность, а также позволяет сделать композицию однокомпонентной, что упрощает технологию нанесения композиции и увеличивает ее жизнеспособность. Кроме того, предлагаемый состав обладает лучшей впитываемостью за счет применения растворителя с более низкой летучестью, а также обеспечивает более плотную гидроизоляцию за счет повышенного содержания пленкообразователя. Благодаря введению пластификатора покрытие имеет достаточную эластичность, предотвращающую образование трещин, обычно возникающих в бетоне в результате изменения температуры, а также при затвердевании бетонной массы.

Изготовление композиции осуществляется в герметических смесителях для предотвращения проникновения влажного воздуха (под вакуумом или под азотом). Сначала загружают сольвент каменноугольный, затем все компоненты, а после достижения гомогенности - влагопоглотитель добавку Ти-Ай. Полученную композицию перемешивают, оставляют в смесителе на 20 часов, после чего фасуют в герметическую тару. В такой таре композиция может храниться до 6 мес.

Обрабатываемая предлагаемой композицией поверхность может быть любой влажности без наличия свободной воды, которую следует удалять любыми способами. Нанесение композиции осуществляется любым методом (распылением, кистью) до полного впитывания при температуре выше -5°С. Нанесение последующих слоев можно осуществлять через 6 часов. При более высокой температуре срок выдержки снижается. По обработанной поверхности можно наносить уретановые и эпоксидные лакокрасочные материалы.

В таблице 1 приведены примеры композиций, полученных из предлагаемых компонентов.

| Таблица 1 | ||||

| Наименование компонента | 1 | 2 | 3 | 4 |

| 1. Уретановый преполимер Риктан | 35,3 | - | 30,0 | 34,0 |

| 2. Уретановый преполимер Desmodur E-14 | - | 30,0 | - | - |

| 3. Мастика сланцебитумная СБН | 17,6 | - | - | - |

| 4. Битум | - | 10,0 | 13,7 | - |

| 5. Нефтеполимерная смола НПЛ | - | - | 6,3 | 9,1 |

| 6. Антраценовое масло | - | 5,2 | 4,6 | 4,1 |

| 7. Хлорпарафин | 5,6 | 3,1 | 3,9 | 5,3 |

| 8. Сольвент каменноугольный | 41,2 | 51,4 | 41,1 | 48,1 |

| 9. Добавка TI (10% р-р в сольвенте) | 0,3 | 0,3 | 0,4 | 0,4 |

| 100,0 | 100,0 | 100,0 | 101,0 |

В таблице 2 приведено сравнение свойств предлагаемой композиции и прототипа

| Таблица 2 | ||

| Параметры | Праймер МС | Предлагаемая композиция |

| 1. Количество компонентов | 2 | 1 |

| 2. Температура нанесения | - 5°С до +30°С | - 5°С до +30°С |

| 3. Возможность нанесения по | нет | Возможно |

| влажной поверхности | ||

| 4. Разбавитель | ксилол,толуол, 646 | Сольвент |

| 5. Массовая доля нелетучих | 9±2 | 30±5 |

| веществ, % | ||

| 6. Жизнеспособность, ч | не менее 7 | в закрытой таре |

| 6 мес. | ||

| 7. Влагопоглощение обработанной | ||

| поверхности, мг/см2·сут | 0,03 | 0,007 |

Для выявления эффективности предлагаемой композиции были проведены испытания водопроницаемости пористых подложек, пропитанных предлагаемой композицией. Водопроницаемость определялась путем сравнения скорости впитывания воды подложкой, пропитанной мастикой, и необработанной подложкой

В процессе испытаний были использованы:

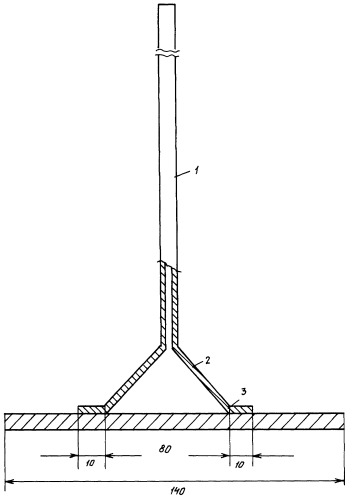

- аппарат, состоявший из стеклянной бюретки 1 вместимостью 4 мл с ценой деления 0,02 мл, приваренной к стеклянной воронке 2 диаметром 80 мм с закругленными параллельно испытуемой поверхности краями 3 (см. чертеж);

- пластинки из асбоцемента размерами 140×140 мм и толщиной 10 мм;

- вода дистиллированная по ГОСТ 6709.

Проведение испытаний.

Аппарат приклеивают расплавленной менделеевской замазкой (в состав замазки входят: канифоль твердая 100 г, воск пчелиный 25 г, охра жженая просеянная 40 г, льняная олифа от 0,1 до 1,0 г) к поверхности асбоцементной пластинки, пропитанной мастикой. Параллельно приклеивают второй аппарат к поверхности необработанной асбоцементной пластинки. После затвердевания менделеевской замазки аппараты заливают дистиллированной водой при помощи медицинского шприца до нулевой отметки. Через 24 часа определяют убыль воды в бюретках.

Испытания проводят не менее чем на трех образцах.

Обработка результатов испытаний.

Степень водопроницаемости (С) в усл. ед. определяют по формуле:

где Во- водопоглощение в мл/см2 непропитанного мастикой образца,

В - водопоглощение в мл/см2 пропитанного мастикой образца.

В0 вычисляют по формуле:

где A0 - объем воды в мл, поглощенной за 24 ч образцом, непропитанным мастикой;

S - площадь поглощения, см2;

В вычисляют по формуле: ,

где А - объем воды в мл, поглощенной за 24 ч образцом, пропитанным мастикой.

За результат испытания принимают среднее арифметическое между тремя параллельными результатами. Результаты испытаний представлены в таблице 3.

Результаты определения водопроницаемости образцов асбоцемента, обработанных различными композициями.

| Таблица 3 | ||||||

| Композиция по примерам | По изобретению №2057097 | Прототип | ||||

| 1 | 2 | 3 | 4 | |||

| Величина водопроницаемости в мл/см2 · сут | 0,007 | 0,008 | 0,006 | 0,008 | 0,007 | 0,074 |

| Снижение водопроницаемости асбоцемента в разах | 17,7 | 15,5 | 20,6 | 15,5 | 15-18 | 1,7 |

Таким образом, заявляемая композиция имеет следующие преимущества по сравнению с прототипом:

1. Однокомпонентность, что положительно сказывается на технологии нанесения:

- отсутствие необходимости предварительного введения точного количества отвердителя;

- значительным увеличением жизнеспособности состава, готового к нанесению.

2. Способность отвержения влагой как из подложки, так и влагой воздуха, что позволяет наносить по влажной поверхности.

3. Лучшая впитываемость в пористую подложку за счет более низкой летучести используемого растворителя.

4. Более плотная гидроизоляция за счет повышенного содержания пленкообразователя.

5. Низкая скорость нарастания вязкости за счет малой скорости отверждения.

6. Более высокая эластичность, благодаря добавке пластификатора, и, как следствие - лучшая трещиностойкость.

Благодаря перечисленным преимуществам предлагаемая композиция обеспечивает более высокие качественные показатели, также существенно упрощает технологию ее нанесения на обрабатываемую поверхность.

1. Композиция для пропитки пористых поверхностей, включающая уретановый преполимер, наполнитель и растворитель, отличающаяся тем, что в нее введены пластификатор и структурирующая добавка TI, а в качестве растворителя она содержит сольвент каменноугольный, при следующем соотношении компонентов, мас.%:

| Уретановый преполимер | 30-36 |

| Наполнитель | 6-18 |

| Пластификатор | 3-6 |

| Сольвент каменноугольный | 41-55 |

| Влагопоглотитель - добавка TI | |

| (10% р-р в сольвенте) | 0,3-0,4 |

2. Композиция по п.1, отличающаяся тем, что в качестве уретанового преполимера использован преполимер Риктан.

3. Композиция по п.1, отличающаяся тем, что в качестве уретанового преполимера использован преполимер Desmodur Е-14.

4. Композиция по п.1, отличающаяся тем, что в качестве наполнителя использована мастика сланцебитумная СБН.

5. Композиция по п.1, отличающаяся тем, что в качестве наполнителя использован битум.

6. Композиция по п.1, отличающаяся тем, что в качестве наполнителя использована нефтеполимерная смола НПЛ.

7. Композиция по п.1, отличающаяся тем, что в качестве пластификатора использовано антраценовое масло.

8. Композиция по п.1, отличающаяся тем, что в качестве пластификатора использован хлорпарафин.