Способ и устройство для получения алкильных эфиров жирных кислот

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Жирные кислоты 1 и спирт 2 вводят в реакционную секцию 10, где проводят этерификацию жирных кислот со спиртом в отсутствие катализатора при температуре 200-350°С и давлении от атмосферного давления до 10 бар. Воду, образующуюся в ходе реакции этерификации, непрерывно удаляют вместе с избытком спирта. Изобретение позволяет создать удобный и экономичный способ получения алкильных эфиров жирных кислот без получения глицерина, используя в качестве сырья дистилляты жирных кислот, которые получают как побочный продукт в процессе очистки растительных масел. 3 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для получения алкильных эфиров жирных кислот с использованием жирных кислот и более точно к способу и устройству для получения алкильных эфиров жирных кислот для биодизеля реакцией жирных кислот, более точно дистиллята жирных кислот со спиртом без введения катализатора. Способ не требует процесса очистки для удаления катализатора и глицерина и имеет превосходный коэффициент превращения жирных кислот.

Известный уровень техники

Дизельное топливо, среди различных топлив, полученных из сырой нефти, обладает преимуществами, например высокий коэффициент полезного действия, низкая стоимость и низкий уровень генерирования диоксида углерода. С другой стороны, существует проблема в том, что сжигание дизельного топлива производит значительное загрязнение воздуха, в частности, твердыми частицами. Для решения проблемы были проведены различные исследования альтернативного топлива, которое обладает подобными дизельному топливу физическими свойствами, предпочтительно экономически и также может предотвратить загрязнение воздуха. Биодизель имеет физические свойства, подобные свойствам дизельного топлива, замечательно снижает загрязнение воздуха и является естественно возобновляемым источником энергии. Обычно, биодизель получают реакцией переэтерификации растительного масла, например рапсового масла, соевого масла, масла подсолнечника, пальмового масла и т.д., животных жиров, отходов кулинарного масла и так далее со спиртом в присутствии кислотного катализатора или щелочного катализатора. В производстве биодизеля около 10% мас. глицерина по отношению к общему количеству биодизеля образуется в качестве побочного продукта. В последнее время ожидается перепроизводство глицерина, так как строительство заводов для производства биодизеля быстро и повсеместно увеличивается.

С другой стороны, масла и жиры обычно содержат свободные жирные кислоты, которые существуют в смешанной форме с триглицеридом жирных кислот. Свободные жирные кислоты отделяют как побочный продукт в процессе очистки масел и жиров. Были известны несколько способов получения алкильных эфиров жирных кислот из выделенных свободных жирных кислот. Способы этерификации свободных жирных кислот раскрыты в Европейских публикациях 127104А, 184740А и US 4164506 и так далее. В способах реакцию этерификации выполняют нагреванием смеси жирных кислот и триглицерида жирных кислот с метанолом при около 65°C в присутствии серной или сульфоновой кислоты в качестве кислотного катализатора. Европейская публикация 708813А раскрывает способ увеличения выхода алкильного эфира жирной кислоты из масел и жиров. В способе свободные жирные кислоты отделяются от фазы глицерина, который является продуктом реакции переэтерификации, и затем этерифицируются выделенные свободные жирные кислоты. В этом способе свободные жирные кислоты получают нейтрализацией фазы глицерина, и полученные свободные жирные кислоты реагируют в течение 2 часов при около 85°C в присутствии крепкой серной кислоты в качестве катализатора, что снижает количество жирных кислот с 50% до 12%. Кроме того, раскрыт способ улучшения эффективности реакции этерификации жирных кислот (Корейский патент 2004-0101446, WO 2003/087278), в котором используются механические устройства или ультразвуковые волны для создания динамической турбулентности в реакторе. В этом способе этерификацию выполняют взаимодействием жирных кислот и/или жирных кислот, содержащихся в маслах и жирах, со спиртом при высоком давлении и высокой температуре с использованием серной кислоты или ионообменной смолы в качестве катализатора. Кроме того, Корейский патент 2004-87625 раскрывает способ удаления свободных жирных кислот из отходов кулинарного масла с использованием твердого кислотного катализатора. Вышеуказанные способы обычно используют кислотный катализатор, например серную кислоту и т.д. Если такой кислотный катализатор не полностью удален после реакции, ухудшается качество биодизеля. Поэтому необходимы сложные процессы нейтрализации, фильтрования, промывки и очистки от кислотного катализатора. Также срок службы твердого кислотного катализатора не продолжителен, и стоимость его переработки также высока. Кроме того, в вышеуказанных обычных способах вода, получаемая в ходе реакции, не удаляется эффективно из реакционной системы, так как этерификация жирных кислот выполняется при низкой температуре. Таким образом, коэффициент превращения жирных кислот в алкильные эфиры жирных кислот низок, и физические свойства полученных алкильных эфиров жирных кислот не являются подходящими для биодизеля.

Раскрытие сущности изобретения

Следовательно, целью настоящего изобретения является создание способа получения алкильных эфиров жирных кислот, подходящих для биодизельного топлива.

Другой целью настоящего изобретения является создание способа получения алкильных эфиров жирных кислот этерификацией жирных кислот спиртом в диапазоне высоких температур без использования катализатора, который отличается от обычного способа получения алкильных эфиров жирных кислот и глицерина выполнением реакции переэтерификации растительных масел или животных жиров спиртом в присутствии катализатора.

Другой целью настоящего изобретения является создание способа удобного и экономичного получения алкильных эфиров жирных кислот без получения глицерина использованием дистиллятов жирных кислот в качестве сырья, которые получаются как побочный продукт в процессе очистки растительных масел.

Другой целью настоящего изобретения является создание устройства для эффективного получения алкильных эфиров жирных кислот.

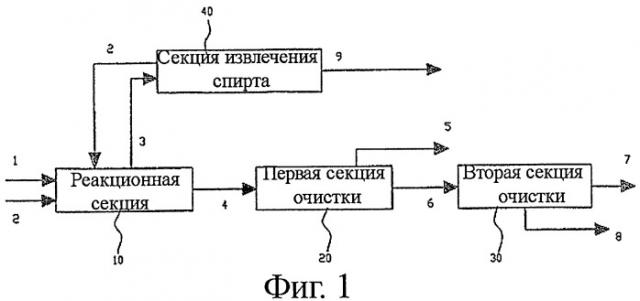

Для достижения этих и других целей настоящее изобретение предлагает способ получения алкильных эфиров жирных кислот для биодизельного топлива, который включает стадию этерификации жирных кислот в качестве сырья спиртом при температуре 200-350°C и давлении от атмосферного до 10 бар. Настоящее изобретение также предлагает устройство для получения алкильных эфиров жирных кислот для биодизельного топлива при температуре 200-350°C и давлении от атмосферного до 10 бар, которое включает: первый реактор для этерификации жирных кислот в качестве сырья спиртом, в котором 80-90% всех жирных кислот превращены в алкильные эфиры жирных кислот; и второй реактор для превращения оставшихся жирных кислот, не прореагировавших в первом реакторе, в алкильные эфиры жирных кислот. Настоящее изобретение также предлагает устройство для получения алкильных эфиров жирных кислот для биодизельного топлива, которое включает: реакционную секцию, имеющую, по меньшей мере, один реактор, для реакции жирных кислот в качестве сырья со спиртом для получения сырых алкильных эфиров жирных кислот; первую секцию очистки для удаления примесей с низкой точкой кипения из алкильных эфиров жирных кислот дистилляцией для получения первично очищенных алкильных эфиров жирных кислот; вторую секцию очистки для дистилляции первично очищенных алкильных эфиров жирных кислот для получения алкильных эфиров жирных кислот и удаления остатков, в котором секция регенерации спирта связана с верхней частью реакционной секции для переработки избытка спирта и удаления воды, получаемой в реакционной секции.

Более полная оценка изобретения и многих его преимуществ будет лучше со ссылкой на последующее детальное описание и прилагаемые чертежи.

Фиг.1 представляет полную конфигурацию устройства для получения алкильных эфиров жирных кислот в соответствии с осуществлением настоящего изобретения. Как показано на фиг.1, жирные кислоты в качестве сырья (1) (в дальнейшем, при необходимости, просто "жирные кислоты") и спирт (2) вводят в реакционную секцию (10) и затем выполняют реакцию этерификации при постоянной температуре и давлении. Сырые алкильные эфиры жирных кислот (4), полученные по реакции этерификации, перемещают в первую секцию очистки (20), и примеси (5) с низкой точкой кипения могут быть удалены из верхней части дистилляционной колонны первой секции (20) очистки дистилляцией. Первично очищенные алкильные эфиры жирных кислот (6) перемещают во вторую секцию очистки (30) и дистиллируют для накопления остатков (остаточные примеси 8) во второй секции очистки (30) и сливают или выгружают повторно очищенные алкильные эфиры жирных кислот (7) из верхней части дистилляционной колонны второй секции очистки (30). С другой стороны, реакционная секция (10) связана с секцией (40) регенерации спирта так, чтобы смесь (спирт/вода, 3) воды, полученной в реакционной секции (10), и избытка спирта, который не прореагировал в реакционной секции (10), была введена в секцию (40) регенерации спирта. В секции (40) регенерации спирта спирт (2) дистиллируют и возвращают в реакционную секцию (10) и воду (9) направляют в установку переработки сточных вод.

В настоящем изобретении могут быть использованы жирные кислоты в качестве сырья (1) для получения алкильных эфиров жирных кислот (7), чистые жирные кислоты (RCOOH), в которых число атомов углерода в алифатической части (R) составляет 14-24. Однако предпочтительно использовать дистиллят жирных кислот в качестве сырья. Дистиллят жирных кислот получается как побочный продукт в процессе очистки сырого растительного масла, извлеченного из растений, например рапса, сои, подсолнечника, пальмы или тому подобных, для получения очищенного растительного масла, например рапсового масла, соевого масла, подсолнечного масла или пальмового масла и так далее. В случае необходимости могут быть использованы смесь чистых жирных кислот и дистиллят жирных кислот. Дистиллят жирных кислот обычно содержит 65-95% мас., предпочтительно 80-85% мас. жирных кислот, в которых число атомов углерода алифатической части (R) составляет 14-24. Остальные компоненты дистиллята жирных кислот включают β-каротин, жирные кислоты, в которых число атомов углерода алифатической части (R) менее 14 или более 24, и так далее. В способе получения алкильных эфиров жирных кислот в соответствии с настоящим изобретением экономически выгодно использовать дистиллят жирных кислот в качестве сырья. В качестве спиртов в настоящем изобретении могут быть использованы одноатомные спирты с 1-10 атомами углерода, предпочтительно одноатомные спирты с 1-4 атомами углерода, например метанол, этанол, пропанол и т.д. и более предпочтительно метанол.

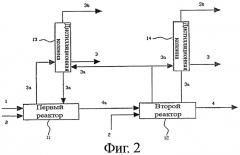

В настоящем изобретении реакция этерификации может быть выполнена в одну или в две стадии. В одностадийной реакции реакционная секция (10) состоит из одного реактора и одной дистилляционной колонны. В двухстадийной реакции реакционная секция (10) может состоять из двух реакторов и одной дистилляционной колонны, где одна дистилляционная колонна используется обычным образом или один реактор и одна дистилляционная колонна могут быть использованы на каждой стадии, как показано на фиг.2. Кроме того, реактор и дистилляционная колонна могут быть не разделены, а могут быть объединены, причем более низкая часть объединенного устройства работает как реактор и верхняя часть объединенного устройства работает как дистилляционная колонна. В этом случае может быть установлен гидрозатвор между верхней частью для дистилляционной колоны и более низкой части для реактора, чтобы препятствовать попаданию воды из верхней части в более низкую часть. Реакция этерификации в соответствии с настоящим изобретением может быть выполнена периодически или непрерывным процессом и в одну стадию или в две стадии, как описано выше. В непрерывном процессе, если время удержания (пребывания) достаточно, реакция в одну стадию может обеспечить достаточно высокую степень превращения, однако предпочтительно выполнить реакцию в две стадии. В случае периодического процесса, если степень превращения первой реакции недостаточна, степень превращения может быть улучшена выполнением второй реакции с измененными условиями реакции.

Фиг.2 представляет выполнение реакционной секции (10) на фиг.1, которая состоит из двух реакторов (11, 12) и двух дистилляционных колонн (13, 14). Обращаясь к фиг.2, продукт (4а), который получается по реакции в первом реакторе (11), вводят во второй реактор (12) вместе со спиртом (2) для второй реакции во втором реакторе (12). Сырые алкильные эфиры жирных кислот (4), которые являются продуктом второй реакции во втором реакторе (12), передают в секции очистки (20, 30) на фиг.1. Смеси (3a), содержащие воду, полученную в каждом реакторе (11, 12), и избыток спирта, который не прореагировал, перекачивают в дистилляционные колонны (13, 14) соответственно. Смесь (3a) разделяют в дистилляционных колоннах (13, 14) так, чтобы чистый спирт или азеотроп спирт/вода (3b) удалялся из верхней части дистилляционных колонн (13, 14), и смесь (3), содержащую спирт и воду с высокой концентрацией воды, удаляют из нижней части дистилляционных колонн (13, 14). Чистый спирт или азеотроп спирт/вода (3b), полученный в верхней части дистилляционных колонн (13, 14), может повторно использоваться как спирт, который вводят в реакционную секцию (10). Смесь спирт/вода (3) с высокой концентрацией воды передают в секцию регенерации (40) спирта фиг.1.

В дальнейшем условия получения алкильных эфиров жирных кислот в соответствии с настоящим изобретением будут описаны подробно. Катализатор не вводится в реакцию этерификации настоящего изобретения. Реакция этерификации настоящего изобретения выполняется при высокой температуре. Таким образом могут быть достигнуты высокая скорость реакции и высокая степень превращения жирных кислот в алкильные эфиры жирных кислот. Температура реакции этерификации настоящего изобретения составляет 200-350°C, предпочтительно 250-320°C. Давление реакции этерификации настоящего изобретения - от атмосферного давления до 10 бар, предпочтительно атмосферное давление - 5 бар. Реакция этерификации в соответствии с настоящим изобретением может быть выполнена периодическим или непрерывным процессом. В случае периодического процесса реакция этерификации может быть выполнена при поддержании постоянного давления от атмосферного давления до 10 бар. Альтернативно, начальная реакция этерификации выполняется при относительно высоком давлении 3-10 бар для увеличения скорости реакции, и затем дальнейшую реакцию этерификации выполняют при относительно низком давлении от атмосферного давления до 3 бар для удаления полученной воды из реакционной смеси, увеличивая таким образом степень превращения реакции. В случае непрерывного процесса давление в ходе всей реакции может быть постоянным давлением от атмосферного давления до 10 бар, или давление в первом реакторе двухстадийной реакции составляет 3-10 бар, и давление во втором реакторе двухстадийной реакции находится в диапазоне от атмосферного давления до 3 бар. Если температура и давление реакции отклоняются от вышеуказанных диапазонов, скорость реакции и степень превращения жирных кислот снижаются, или могут проходить нежелательные побочные реакции.

Поскольку обычная реакция этерификации жирных кислот с использованием катализатора выполняется при низкой температуре менее 100°C и вода, получаемая в ходе реакции этерификации, не может быть удалена из реакционной системы, реакция этерификации не может идти далее равновесия реакции. Однако реакция этерификации настоящего изобретения выполняется при высокой температуре 200-350°C, так что вода, получаемая в ходе реакции этерификации, может непрерывно удаляться из реакционной системы вместе с избытком спирта. Соответственно, реакция этерификации в соответствии с настоящим изобретением проходит далее равновесия реакции так, чтобы степень превращения жирных кислот была очень близка к завершенной реакции. В частности для использования алкильных эфиров жирных кислот в качестве биодизеля общее кислотное число (мг KOH/г) алкильных эфиров жирных кислот должно быть менее заданного значения. Однако, если остается непрореагировавшая жирная кислота, общее кислотное число (мг KOH/г) полученных алкильных эфиров жирных кислот становится высоким, и алкильные эфиры жирных кислот не могут удовлетворять критериям качества для биодизеля. Так как непрореагировавшие жирные кислоты и метиловый эфир жирных кислот имеют близкую точку кипения, очень трудно отделить дистилляцией непрореагировавшие жирные кислоты. Таким образом, присутствие непрореагировавших жирных кислот должно быть предотвращено полной реакцией этерификации. Способ получения алкильных эфиров жирных кислот в соответствии с настоящим изобретением демонстрирует степень превращения жирных кислот в алкильные эфиры жирных кислот более 99,7%, которая удовлетворяет критерию качества общего кислотного числа для биодизеля. С другой стороны обычным способом получения алкильных эфиров жирных кислот с использованием катализатора трудно увеличить степень превращения жирных кислот более 99,7%.

В непрерывном процессе спирт вводят в количестве, превышающем приблизительно в 0,5-5 раз по весу, предпочтительно в 1-3 раза по весу количество вводимой жирной кислоты. Время протекания полного процесса реакции составляет 1-10 часов, предпочтительно 3-5 часов. Если количество введенного спирта выходит за вышеуказанный диапазон, скорость и выход реакции снижаются, что экономически нежелательно. В периодическом процессе жирная кислота и спирт первоначально вводятся в реактор с весовым отношением спирта к жирным кислотам 0,1-3. Когда температура и давление в реакторе достигают заданной температуры и давления, вводят спирт для индуцирования основной реакции. В этом случае общее количество введенного спирта за все время реакции превышает в 0,5-5 раз по весу, предпочтительно в 1-3 раза по весу количество жирных кислот. Время реакции составляет 1-10 часов, предпочтительно 3-5 часов. Также в последнем (вторая половина) периоде реакции непрерывного или периодического процесса, если введенное количество спирта превышает в 1-3 раза, предпочтительно в 1,5-3 раза первоначально введенное количество спирта, дополнительно может быть улучшена степень превращения реакции.

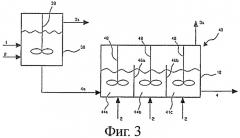

Типичный реактор этерификации настоящего изобретения включает проточный реактор с мешалкой (CSTR тип), на котором установлена мешалка, реактор идеального вытеснения (PFR), в котором смонтирована перегородка для обеспечения достаточного времени удержания, или так далее. В предпочтительном реакторе, по меньшей мере, одна перегородка установлена в реакторе для разделения внутренней части реактора на несколько отделений. Реагенты последовательно переливаются через перегородку, последовательно перемещаясь в соседнее отделение, что обеспечивает достаточное время удержания.

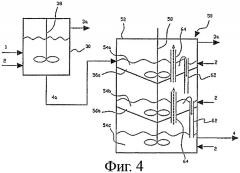

Фиг.3 и фиг.4 представляют предпочтительные осуществления реактора, который может быть использован как устройство для получения алкильных эфиров жирных кислот в соответствии с настоящим изобретением. Как показано на фиг.3, реактор этерификации настоящего изобретения включает первый реактор (30) для превращения 80-90% суммы жирных кислот в алкильные эфиры жирных кислот и второй реактор (40) для превращения остающихся жирных кислот, которые не прореагировали в первом реакторе (30) до алкильных эфиров жирных кислот. Сырье, жирные кислоты (1) и спирт (2), вводят в первый реактор (30) для проведения первой реакции. Продукт (4a) первой реакции извлекают из нижней части первого реактора (30) и смесь (3a), содержащую воду, полученную в первой реакции, и избыток спирта, который не прореагировал в первой реакции, извлекают в виде газовой фазы из верхней части первого реактора (30). Второй реактор (40) включает корпус реактора (42) и, по меньшей мере, одну перегородку (46a, 46b). Перегородки (46a, 46b) делят внутреннюю часть реактора (40) на два или более отделения (44a, 44b, 44c), причем верхние части перегородок (46a, 46b) открыты так, чтобы реагенты перетекали над перегородками (46a, 46b). Разделенные отделения (44a, 44b, 44c) второго реактора (40) могут быть установлены на одном уровне, и соседние отделения (44a, 44b, 44c) могут быть связаны друг с другом жидкостью, перетекающей через верхнюю часть перегородок (46a, 46b). Соответственно, когда продукт (4a) первой реакции и спирт (2) вводятся в первое отделение (44a), реагируют достаточно времени в первом отделении (44a). При увеличении введенного количества продукта (4a) продукт (4a) перетекает во второе отделение (46b) над первой перегородкой (44a). Во втором отделении (44b) продукт (4a) снова реагирует со спиртом (2) и затем перетекает в третье отделение (44c) над второй перегородкой (46b). В третьем отделении (44c) продукт (4a) снова реагирует со спиртом (2) и превращается в сырые алкильные эфиры жирных кислот (4). Затем сырые алкильные эфиры жирных кислот (4) извлекают из второго реактора (40). В это время смесь (3a), содержащую воду, получаемую в ходе реакции, и спирт, удаляют из верхней части второго реактора (40). Кроме того, могут быть установлены мешалки (38, 48) для перемешивания реагентов в первом реакторе (30) и в отделениях (44a, 44b, 44c) второго реактора (40).

Реактор этерификации, показанный на фиг.4, включает первый реактор (30) для превращения 80-90% суммы жирных кислот в алкильные эфиры жирных кислот и второй реактор (50) для превращения остающихся жирных кислот, которые не были превращены в первом реакторе (30), в алкильные эфиры жирных кислот. Структура первого реактора (30) такая же, как описана на фиг.3. Второй реактор (50) включает корпус реактора (52) и, по меньшей мере, одну перегородку (56a, 56b). Перегородки (56a, 56b) разделяют внутреннюю часть второго реактора (50) на два или более отделений (54a, 54b, 54c). Отделения (54a, 54b, 54c) во втором реакторе (50) установлены в форме вертикального штабеля, и перегородки (56a, 56b) образуют днища отделений (54a, 54b). То есть первое отделение (54a) и второе отделение (54b), которое расположено под первым отделением (54a), разделены первой перегородкой (56a). Направляющий канал для жидкости (62) и направляющий канал для газа (64) установлены на первой перегородке (56а). Направляющий канал для жидкости (62) и направляющий канал для газа (64) проходят через первую перегородку (56a). Один конец направляющего канала для жидкости (62) расположен на высоте, соответствующей поверхности реагентов, находящихся в первом отделении (56a), и другой конец направляющего канала для жидкости (62) расположен выше поверхности реагентов, находящихся во втором отделении (54b). Один конец направляющего канала для газа (64) расположен выше поверхности реагентов, находящихся в первом отделении (54a), и другой конец направляющего канала для газа (64) расположен выше поверхности реагентов, находящихся во втором отделении (54b). Направляющий канал для жидкости (62) и направляющий канал для газа (64) установлены на каждой перегородке (56a, 56b) вышеуказанным образом. Таким образом, соседние по вертикали отделения (54a, 54b, 54c) сообщаются друг с другом по направляющему каналу для жидкости (62) и направляющему каналу для газа (64), установленным на перегородках (56a, 56b). В результате, продукт (4a) первой реакции и спирт (2) вводят в первое отделение (54a), и реагируют достаточное время в первом отделении (54a). Когда количество введенного продукта (4а) первой реакции возрастает, продукт в первом отделении (54a) перетекает по направляющему каналу для жидкости (62) во второе отделение (54b), чтобы реагировать со спиртом (2), введенным во второе отделение (54b), и снова перетекает в третье отделение (54c) по направляющему каналу для жидкости (62), установленному на второй перегородке (56b). В третьем отделении (54c) продукт второго отделения (54b) реагирует со спиртом (2) и превращается в сырые алкильные эфиры жирных кислот (4). Сырые алкильные эфиры жирных кислот (4) извлекают из второго реактора (50). В это время смесь (3а), содержащую воду, получаемую в ходе реакции, и избыток спирта, последовательно перемещается в верхние отделения (54b, 54a) по направляющему каналу для газа (64) и, наконец, извлекается из второго реактора (50) через верхнюю часть первого отделения (54a).

Как описано выше, в настоящем изобретении 80-90% суммы жирных кислот превращаются в алкильные эфиры жирных кислот в первом реакторе (30), и остающиеся непрореагировавшие жирные кислоты превращаются в алкильные эфиры жирных кислот во втором реакторе (40, 50), последовательно проходя соседние отделения второго реактора (40, 50). Таким образом, время удержания жирных кислот может быть продлено, и может быть улучшена степень превращения жирных кислот в алкильные эфиры жирных кислот (эффективность реакции).

Большая часть сырых алкильных эфиров жирных кислот (4), полученных реакцией этерификации настоящего изобретения, является алкильными эфирами жирных кислот. Однако для использования алкильных эфиров жирных кислот настоящего изобретения в качестве промышленного топлива или биодизельного топлива должны быть удалены алкильные эфиры жирных кислот с низкой молекулярной массой, с высокой молекулярной массой, остатки и так далее из сырых алкильных эфиров жирных кислот (4). Особенно для метиловых эфиров жирных кислот, алкильные эфиры жирных кислот с числом атомов углерода алифатической части менее 14 или более 24 и другие примеси с низкой молекулярной массой должны быть удалены для удовлетворения критериям качества биодизеля. Поэтому в настоящем изобретении сырые алкильные эфиры жирных кислот (4) очищают двухстадийной дистилляцией. Как видно из фиг.1, в первой секции (20) очистки настоящего изобретения 1-10% мас., предпочтительно 2-5% мас., введенного количества (подача) удаляют из верхней части дистилляционной колонны при поддержании температуры нижней части дистилляционной колонны равной 150-250°C, предпочтительно 180-220°C, под вакуумом 0,1-150 Торр, предпочтительно 0,1-40 Торр. Когда количество, удаленное из верхней части дистилляционной колонны, менее 1% мас., подачи, примеси с низкой точкой кипения не могут быть удалены в достаточной мере. Когда количество, удаленное из верхней части дистилляционной колонны, более 10% мас. подачи, может быть снижен выход дистилляции. В этом случае большинство примесей с низкой точкой кипения, которые удалены из верхней части дистилляционной колонны, являются алкильными эфирами жирных кислот с низкой молекулярной массой. Таким образом, удаленные примеси могут непосредственно использоваться как топливо для бойлеров и т.д., без дополнительных процессов. Во второй секции очистки (30) настоящего изобретения примеси 1-25% мас. введенной подачи оставляют для удаления в нижней части дистилляционной колонны, и очищенные алкильные эфиры жирных кислот высокой чистоты извлекают из верхней части дистилляционной колонны, при поддержании температуры нижней части дистилляционной колонны равной 200-300°C, предпочтительно 220-280°C, под вакуумом 0,1-150 Торр, предпочтительно 0,1-40 Торр. Количество удаленных примесей (остаток) может различаться в зависимости от состава жирных кислот в качестве сырья. Однако, когда количество, остающееся в нижней части дистилляционной колонны, менее 1% мас. подачи, чистота алкильных эфиров жирных кислот может быть ухудшена. Когда количество, остающееся в нижней части дистилляционной колонны, более 25% мас. подачи, может быть снижен выход дистилляции. Здесь, большинство остающихся примесей являются алкильными эфирами жирных кислот с числом атомов углерода алифатической части более 24. Таким образом, остающиеся примеси могут использоваться как топливо для бойлеров и т.д. Алкильные эфиры жирных кислот, очищенные вышеуказанным способом, особенно метиловые эфиры жирных кислот, удовлетворяют всем критериям качества для биодизеля в этой стране и основных зарубежных странах, включая США и Европу. Поэтому алкильные эфиры жирных кислот настоящего изобретения могут использоваться непосредственно в качестве биодизеля.

С другой стороны, вода, получаемая в ходе реакции этерификации настоящего изобретения, извлекается из реакционной секции (10) вместе с избытком спирта, который не прореагировал в реакции этерификации, и смесь отделяют в секции (40) регенерации спирта. После разделения воду передают в установку переработки сточных вод и спирт возвращают в реакционную секцию (10) для повторного использования. Секция (40) регенерации спирта включает дистилляционную колонну и устройства для ее обслуживания. Температура нижней части дистилляционной колонны секции (40) регенерации спирта регулируется в зависимости от точки кипения спирта так, чтобы дистиллировать спирт. Дистиллированный и повторно используемый спирт может содержать 0-10% мас., в частности 0,001-10% мас. воды. Если содержание воды в спирте более 10% мас., скорость этерификации в реакционной секции (10) может снизиться. Также, в случае использования метанола с применением только одной дистилляционной колонны метанол может быть очищен с достаточно высокой чистотой и может быть возвращен в реакционную секцию (10). В случае использования спирта, имеющего, по меньшей мере, 2 атома углерода, например этанола, азеотроп спирт/вода извлекают из дистилляционной колонны секции (40) регенерации спирта, дегидратируют для удаления воды и затем обезвоженный спирт возвращают в реакционную секцию (10).

В дальнейшем предпочтительные примеры представлены для лучшего понимания настоящего изобретения. Однако настоящее изобретение не ограничено следующими примерами.

[Пример 1] Получение метилового эфира жирных кислот (непрерывный процесс)

Реакцию этерификации выполняют в две стадии, используя реакторы фиг.3. Во-первых, в первом реакторе устанавливают температуру 300°C и давление 3 бар. 1 кг дистиллята жирных кислот, который получен дистилляцией сырого пальмового масла, и 1 кг метанола вводят в реактор и реакцию проводят в течение 2 часов. Затем температуру второго реактора устанавливают такой же, как в первом реакторе, и давление снижают до атмосферного давления, реакцию во втором реакторе проводят в течение 2 часов. Для реакции во втором реакторе 2 кг метанола (в два раза больше количества первой подачи) разделяют на 3 и каждую отделенную часть вводят в каждое отделение (44a, 44b, 44c). Продукт реакции передают в первую секцию очистки. В первой секции очистки нижнюю часть дистилляционной колонны поддерживают при 200°C и 20 Торр и примеси с низкой точкой кипения в количестве 3% мас. от введенной подачи удаляют дистилляцией из верхней части дистилляционной колонны. Первоначально очищенный продукт передают во вторую секцию очистки. Во второй секции очистки нижнюю часть дистилляционной колонны поддерживают при 250°C и 20 Торр и метиловый эфир жирных кислот в количестве 80% мас. от введенной подачи получают дистилляцией. С другой стороны, вода, получаемая в реакционной секции, и непрореагировавший метанол передаются в секцию регенерации спирта, и метанол извлекают дистилляцией, и регенерированный метанол возвращают для повторного использования. Степень превращения метилового эфира жирных кислот вышеуказанным способом составляет 99,7%.

[Пример 2] Получение метилового эфира жирных кислот (периодический процесс) Реакцию этерификации выполняют в одну стадию с использованием реактора периодического действия. Во-первых, 1 кг дистиллята жирных кислот и 0,5 кг метанола вводят в реактор. В реакторе устанавливают температуру 300°C и давление 3 Торр и затем 1 кг метанола добавляют в реактор, реакцию выполняют в течение 2 часов. После чего давление в реакторе снижают до атмосферного давления и реакцию далее выполняют в течение 1 часа при добавлении 2 кг метанола (в два раза выше количества первой подачи). Продукт реакции очищают в соответствии со способом и в условиях примера 1 и получают 90% мас. от подачи метилового эфира жирных кислот на второй стадии очистки. С другой стороны, непрореагировавший избыток метанола регенерируют и повторно используют в соответствии со способом примера 1 и удаляют воду. Степень превращения метилового эфира жирных кислот вышеуказанным способом составляет 99,8%.

Положительные эффекты

Как описано выше, в способе получения алкильных эфиров жирных кислот в соответствии с настоящим изобретением жирные кислоты и спирт реагируют при высокой температуре и высоком давлении без катализатора. Поэтому не требуются процессы нейтрализации, фильтрования, промывки и очистки для удаления катализатора. В настоящем изобретении алкильные эфиры жирных кислот высокой чистоты могут быть получены способом только двухстадийной дистилляции, и таким образом общий процесс получения алкильных эфиров жирных кислот упрощен, и стоимость технологического оборудования и его эксплуатации снижена. Кроме того, настоящее изобретение экономически выгодно, так как в качестве сырья используется ничего не стоящий дистиллят жирных кислот и/или дешевые жирные кислоты. В настоящем изобретении не образуется побочный продукт, такой как глицерин, и избыток спирта может быть извлечен и повторно использован. Способ получения алкильных эфиров жирных кислот в соответствии с настоящим изобретением может быть применим для изготовления установок промышленного масштаба, так же как небольшого масштаба. В частности, метиловый эфир жирных кислот, полученный в соответствии с настоящим изобретением, может использоваться непосредственно в качестве биодизеля без дополнительной переработки.

Краткое описание чертежей

Фиг.1 представляет полную конфигурацию устройства для получения алкильных эфиров жирных кислот в соответствии с осуществлением настоящего изобретения.

Фиг.2 представляет выполнение реакционной секции на фиг.1.

Фиг.3 и фиг.4 представляют устройство реактора, на котором осуществляют получение алкильных эфиров жирных кислот.

1. Способ получения алкильных эфиров жирных кислот для биодизельного топлива, включающий стадию этерификации жирных кислот со спиртом в отсутствие катализатора при температуре 200-350°С и давлении от атмосферного давления до 10 бар, в котором воду, образующуюся в ходе реакции этерификации, непрерывно удаляют вместе с избытком спирта.

2. Способ по п.1, в котором жирные кислоты являются дистиллятом жирных кислот, полученным в виде побочного продукта в процессе очистки сырого растительного масла для получения очищенного растительного масла.

3. Способ по п.2, в котором дистиллят жирных кислот содержит 65-95 мас.% жирных кислот с числом атомов углерода алифатической части, равным 14-24.

4. Способ по п.1, который дополнительно включает стадии:первичной очистки сырых алкильных эфиров жирных кислот, полученных на стадии этерификации жирных кислот спиртом, направлением сырых алкильных эфиров жирных кислот в дистилляционную колонну с последующей отгонкой примесей с низкой точкой кипения из сырых алкильных эфиров жирных кислот при температуре нижней части дистилляционной колонны 150-250°С под вакуумом 0,1-150 Торр; ивторичной очистки первично очищенных алкильных эфиров жирных кислот направлением первично очищенных алкильных эфиров жирных кислот в дистилляционную колонну при температуре нижней части дистилляционной колонны 200-300°С под вакуумом 0,1-150 Торр для получения жирных кислот с 14-24 атомами углерода алифатической части отгонкой и удаления остатков.

5. Способ по п.1, в котором спирт вводят в количестве, в 0,5-5 раз по весу превышающем количество введенных жирных кислот, температура реакции на стадии этерификации составляет 250-320°С и давление на стадии этерификации составляет от атмосферного до 5 бар.

6. Способ по п.1, в котором избыток спирта, который не прореагировал на стадии этерификации, удаляют вместе с водой, получаемой на стадии этерификации, из верхней части реактора, вводят в секцию регенерации спирта, установленную вне реактора, и после регенерации в секции регенерации спирта возвращают в реактор.

7. Устройство для получения алкильных эфиров жирных кислот для биодизельного топлива, которое включает:первый реактор для этерификации жирных кислот со спиртом, осуществляемой в отсутствие катализатора при температуре 200-350°С и давлении от атмосферного давления до 10 бар для превращения 80-90% суммы жирных кислот в алкильные эфиры жирных кислот; и второй реактор для превращения в отсутствие катализатора оставшихся жирных кислот, не превращенных в первом реакторе, в алкильные эфиры жирных кислот,в котором смесь, содержащую воду, образовавшуюся в первом реакторе, и избыток спирта, непрореагировавшего в первом реакторе, извлекают в газовой фазе через верхнюю часть первого реактора.

8. Устройство по п.7, в котором второй реактор включает: корпус реактора и, по меньшей мере, одну перегородку, которая делит вн