Способ производства полос электротехнической изотропной стали с улучшенными свойствами

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к производству электротехнической изотропной стали (ЭИС), применяющейся для изготовления вращающихся частей электрических машин. Для снижения неоднородности магнитных и механических свойств ЭИС способ включает выплавку стали, внепечную обработку, разливку стали, горячую прокатку, нормализацию полос или без нее, травление, холодную прокатку, рекристаллизационный отжиг, при этом скорость транспортировки полосы при отжиге определяют по формуле: V(1)=V0+a·ΔεΣ(l)±5 м/мин, где V(l) - текущая скорость полосы при рекристаллизационном отжиге (l - координата по длине полосы), м/мин; V0 - регламентируемая скорость транспортирования полосы при отжиге, м/мин; ΔεΣ(l) - изменение величины суммарного обжатия по длине полосы при холодной прокатке: где - регламентируемая величина суммарного обжатия, %; εΣ(l) - фактическое значение суммарного обжатия, %:

где H(l), h(l) - функции изменения толщины подката и раската по длине полосы, мм; а - коэффициент, определяемый с помощью вычислений или экспериментально для каждой группы типоразмеров и химического состава полос, м/(мин·%). 2 ил.

Реферат

Изобретение относится к черной металлургии, в частности к производству электротехнической изотропной стали (ЭИС).

Известны различные способы производства холоднокатаной ЭИС. Большинство их включает выплавку, разливку, горячую прокатку, нормализационную обработку или без нее, холодную прокатку и заключительный рекристаллизационный или совмещенный обезуглероживающе-рекристаллизационный отжиг. Магнитные и механические свойства готовой стали формируются на стадии заключительного отжига, и выбор оптимального режима данной технологической операции является весьма важной задачей. При назначении температуры рекристаллизационного отжига в различных способах учитываются различные факторы, как правило - химический состав стали [патент РФ 2147616, C21D 8/12, патент 2149194, C21D 8/12, патент 2186861, C21D 8/12]. Могут учитываться также другие факторы, такие как температура нормализационного отжига [патент РФ 2000341, C21D 8/12] и суммарное обжатие при холодной прокатке [патент РФ 2155233, C21D 8/12]. Недостатком всех перечисленных способов является то, что при определении температуры отжига используются только средние значения технологических параметров, без учета их изменения по длине полосы. Вследствие этого не обеспечивается равномерность магнитных и механических свойств по длине полосы. Этот недостаток характерен и для способа прогнозирования механических свойств [Колпаков С.С., Потемкин В.К., Хлыбов О.С. Прогнозирование комплекса механических свойств автолистовой стали 08Ю / Сталь. 1998. №7. С.60-65], заключающегося в определении механических свойств по характеристикам горячекатаного и холоднокатаного проката. Недостатком данного способа является то, что определяется средний уровень механических свойств вследствие использования для расчетов средних значений параметров проката.

Исследования [Причины неоднородности магнитных свойств в изотропной электротехнической стали / А.Е.Чеглов, Д.А.Кондратков, Н.Ю.Слюсарь, А.А.Заверюха // Сталь. 2003. №9. С.87-92; Закономерности распределения механических и электромагнитных свойств в холоднокатаных полосах. Сообщение 1. / Настич В.П., Божков А.И., Чеглов А.Е., Титов Е.В., Попов Н.Е., Дегтев С.С. // Производство проката №5. - 2005. - С.12-18] показали, что изменение магнитных свойств в полосах ЭИС (в рамках рулона) может достигать 10%, а в отдельных случаях и более, что приводит к нестабильности эксплуатационных характеристик готовых изделий. Аналогичная картина наблюдается и при испытаниях механических свойств, разность уровня которых на различных участках по длине полос может достигать 5-7%. В результате затрудняется вырубка деталей магнитопроводов на высокоскоростном оборудовании, происходит его преждевременный износ и ухудшаются геометрические характеристики готовых изделий.

Одним из важнейших факторов, определяющих неоднородность свойств ЭИС, является неравномерность по длине полосы суммарного обжатия при холодной прокатке [Исследование распределения магнитных и механических свойств в полосах электротехнической изотропной стали (Сообщение 3) / А.Е.Чеглов, А.И.Божков, С.С.Дегтев, Д.А.Кондратков, И.И.Шопин // Производство проката, 2009 г., №7, с.11-18]. Это обусловлено тем, что концевые участки полосы после горячей прокатки, как правило, имеют большую толщину. При холодной прокатке на конечную толщину они подвергаются большему обжатию, разность обжатий концевых и центральных участков может достигать 5-9%. Увеличение суммарного обжатия при неизменных по длине полосы параметрах обезуглероживающе-рекристаллизационного отжига приводит к тому, что магнитные и механические свойства готовой полосы на концах и в центре рулона могут существенно отличаться. Это обусловлено тем, что с увеличением суммарного обжатия увеличивается число зародышей первичной рекристаллизации, вследствие чего средний размер зерна после рекристаллизационного отжига уменьшается.

В качестве прототипа был выбран способ производства холоднокатаной ЭИС, включающий холодную прокатку, обезуглероживающий и рекристаллизационный отжиги, отличающийся тем, что назначение температуры рекристаллизационного отжига производится с учетом различных технологических факторов, в том числе суммарного обжатия при холодной прокатке [Патент РФ 2155233 C21D 8/12]. Недостатком данного способа является то, при определении температуры отжига используется только среднее значение суммарного обжатия, без учета его изменения по длине полосы. Вследствие этого не обеспечивается равномерность этих свойств по длине полосы.

Техническая задача изобретения - снижение неравномерности распределения магнитных и механических свойств по длине готовой ЭИС.

Решение поставленной задачи достигается тем, что скорость транспортировки полосы в линии агрегата непрерывного отжига (АНО) на каждом ее участке устанавливается в зависимости от суммарного обжатия данного участка при холодной прокатке.

В качестве управляющих факторов, влияющих на процесс обезуглероживания и рекристаллизации металла, могут быть использованы скорость транспортировки полосы (определяющая длительность выдержки при отжиге) и температура отжига. Увеличение температуры отжига на участках с большим суммарным обжатием при холодной прокатке позволит увеличить средний размер зерна, но может способствовать развитию разнозернистости. В то же время увеличение времени выдержки при температуре рекристаллизационного отжига позволит получить равномерную крупнозернистую структуру. Кроме того, инерционность процесса изменения температуры в печах проходного типа слишком велика. Поэтому в качестве управляющего фактора была выбрана скорость транспортировки полосы.

Для определения скорости транспортировки полосы предлагается использовать следующую формулу:

V(l)=V0+a·ΔεΣ(l)±5, м/мин,

где V(l) - текущая скорость полосы при рекристаллизационном отжиге (l - координата по длине полосы), м/мин;

V0 - регламентируемая скорость полосы при отжиге (задается для каждой группы типоразмеров полос в соответствии с технологией обработки на агрегате непрерывного отжига, например, по нормативно-технической документации), м/мин;

ΔεΣ(l) - изменение величины суммарного обжатия по длине полосы при холодной прокатке:

где - регламентируемая величина суммарного обжатия (задается для каждой группы типоразмеров полос в соответствии с технологическим режимом), %;

εΣ(l) - фактическое значение суммарного обжатия, рассчитанное по данным измерений толщины подката и прокатанной полосы (раската), %:

где Н(l), h(1) - функции изменения толщины подката и раската Н(l) по длине полосы, мм;

а - коэффициент, определяемый с помощью вычислений или экспериментально для каждой группы типоразмеров и химического состава полос, м/(мин·%).

Такое регулирование скорости транспортировки полосы позволит существенно снизить неоднородность магнитных и механических свойств по длине полосы готовой ЭИС при сохранении их высокого уровня.

Способ может применяться при обработке металла как подвергающегося обезуглероживающему отжигу, так и прошедшего внепечную обработку и подвергающегося только рекристаллизационному отжигу.

Анализ патентной литературы показывает отсутствие совпадения отличительных решений заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию «изобретательский уровень». Ниже приведен пример реализации предложенного способа.

Пример.

При обработке полос металла динамной стали 4-й группы легирования типоразмером 0,50×1030 мм, прокатанных с толщины 2,0 мм, экспериментальным способом было получено распределение магнитных свойств по длине полосы. Отбирали карты на различных участков по длине полосы и измеряли магнитные свойства.

С помощью статистических методов для различных толщин были получены формулы для расчета скорости транспортировки полосы:

- для содержания углерода в холоднокатаной полосе не более 0,006%:

- для содержания углерода в холоднокатаной полосе более 0,006%:

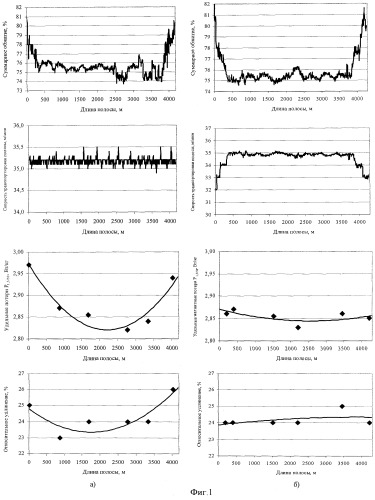

На фиг.1 приведены графики изменения суммарного обжатия по длине полосы, скорости транспортировки полосы в линии АНО и неравномерности магнитных и механических свойств по длине полосы для рулонов динамной стали 4-й группы легирования типоразмера 0,50×1030 мм с содержанием Si 3,03%, Al 0,42% и содержанием углерода в холоднокатаной полосе <0,006%. Металл подвергался рекристаллизационному отжигу после холодной прокатки. Рулон с содержанием углерода в холоднокатаной полосе 0,0052% был обработан по существующей технологии (фиг.1а), а рулон с содержанием углерода в холоднокатаной полосе 0,0049% (фиг.1б) - в соответствии с предлагаемым способом. Из фиг.1 видно, что технический результат изобретения был достигнут: разность магнитных свойств по длине полосы составила при обработке по предлагаемой технологии до 1,7%, тогда как при обработке по существующей технологии - 5%. Неоднородность механических свойств составила соответственно 4% и 11%. На фиг.2 приведены аналогичные графики для рулонов с содержанием Si 3,08%, Al 0,46% и содержанием углерода в холоднокатаной полосе >0,006%, который после холодной прокатки подвергался обезуглероживающе-рекристаллизационному отжигу. Рулон с содержанием углерода 0,062% был обработан по существующей технологии (фиг.2 а), а рулон с содержанием углерода в холоднокатаной полосе 0,0071% (фиг.2б) - в соответствии с предлагаемым способом. Из фиг.2 видно, что технический результат изобретения был достигнут. Неоднородность магнитных свойств по длине полосы при использовании предлагаемого способа взамен существующей технологии снизилась с 3% до 1%, механических - с 12% до 4%.

Способ производства полос изотропной электротехнической стали, включающий выплавку, внепечную обработку, разливку стали, низкотемпературный нагрев слябов перед горячей прокаткой, горячую прокатку, подготовку, нормализацию горячекатаных полос или без нее, травление, холодную прокатку при регламентированном суммарном обжатии, совмещенный обезуглероживающе-рекристаллизационный отжиг или рекристаллизационный отжиг, отличающийся тем, что отжиг холоднокатаных полос производят с переменной скоростью транспортирования полосы в зависимости от изменения суммарного обжатия при холодной прокатке по формулеV(l)=V0+a·ΔεΣ(l)±5, м/мин,где V(l) - текущая скорость транспортировки полосы при рекристаллизационном отжиге, (l) - координата по длине полосы, м/мин;V0 - регламентируемая скорость транспортировки полосы при отжиге, задается для каждой группы типоразмеров полос в соответствии с технологией обработки на агрегате непрерывного отжига, м/мин:V0=35 м/мин при содержании углерода в холоднокатаной полосе не более 0,006 мас.%;V0=25 м/мин при содержании углерода в холоднокатаной полосе более 0,006 мас.%;ΔεΣ(l) - изменение величины суммарного обжатия по длине полосы при холодной прокатке где - регламентируемая величина суммарного обжатия, задается для каждой группы типоразмеров полос в соответствии с технологическим режимом, %;εΣ(l) - фактическое значение суммарного обжатия, рассчитанное по данным измерений толщины подката и прокатанной полосы/раската, %: где H(l), h(l) - функции изменения толщины подката и раската по длине полосы, мм.а - коэффициент, определяемый с помощью вычислений или экспериментально для каждой группы типоразмеров и химического состава полос, м/(мин·%);а=0,4 м/(мин·%) при содержании углерода в холоднокатаной полосе не более 0,006 мас.%;а=0,24 м/(мин·%) при содержании углерода в холоднокатаной полосе более 0,006 мас.%.