Способ и устройство для термообработки сварных швов

Иллюстрации

Показать всеИзобретение относится к области термической обработки сварных швов. Для снижения опасности образования трещин и изменения структуры в области сварного шва при соединении стальных полос (2) термическую обработку сварных швов осуществляют в сварочной машине с лазерной сварочной головкой (3) путем нагрева сварного шва и примыкающих к сварному шву областей (6, 7) перед и позади него посредством многоступенчатых линейных индукторов (4, 5), каждый из которых выполнен с зонами различной плотности мощности, имеет многократные проводящие петли с различными длинами и/или различные металлические панели у проводящих петель, и/или различные расстояния проводящих петель относительно стальной полосы. 2 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу и устройству для индукционной термической обработки сварных швов в сварочной машине с лазерной сварочной головкой для соединения сварных полос, причем процесс нагрева сварного шва и прилегающих областей перед собственно сварным швом и позади сварного шва осуществляется с помощью линейных индукторов.

При сварке и, в частности, при сварке листов с помощью лазерных лучей очень большое количество энергии концентрированно подается в очень узкую зону шва. Так как примыкающие к этой сильно нагретой области участки листа имеют температуру окружающей среды, то в конечном итоге вслед за свариванием из-за высокого падения температуры происходит очень быстрое охлаждение. Благодаря этому возникают изменения структуры, которые могут существенно ухудшить механические свойства в этой области. С помощью целенаправленной термической обработки этой упомянутой области сварного шва перед собственно сварным швом и позади сварного шва, поэтому делаются попытки оказать влияние на охлаждение после процесса сварки. Целью предварительного нагрева при этом является предотвращение формирования трещин непосредственно после процесса сварки и повышение содержания энергии области шва для снижения скорости охлаждения. Имеющий место после сварки подогрев (дополнительный нагрев) служит для дальнейшего снижения скорости охлаждения.

Термическая обработка области сварного шва может осуществляться при этом с помощью термического нагрева, например посредством газовой или плазменной горелки или путем индукционного нагрева. Термообработка сварного шва осуществляется обычно благодаря одностороннему расположению горелок или индукторов на верхней и нижней стороне. Отсюда вытекает обусловленное способом неравномерное распределение температур и, в результате, неравномерная термическая обработка по высоте сварного шва. При коротких периодах нагрева и высоких удельных мощностях нагрева еще более усиливается эта несимметричность.

Для осуществления требуемой из приведенных выше соображений термической обработки известны различные способы, а также устройства. Так, например, из DE 10 2004001166 A1 известен способ лазерной сварки с предварительным и/или последующим нагревом в области сварного шва, который осуществляется посредством лазерного луча лазерной сварочной головки, причем луч направляется, в сущности, с такой же мощностью, которая требуется для сварки, и с такой же фокусировкой, но с более высокой скоростью подачи и, в этом случае, многократно по обрабатываемой области шва. Альтернатива этому способу состоит в том, что лазерный луч направляется по обрабатываемой области шва с повышенной дефокусировкой и, в этом случае, также более медленно.

В ЕР 1285719 B1 описывается сварка наложением лазерного луча на вращающийся вал, причем для ступенчатого предварительного нагрева используется выполненный в виде сегментов круга индуктор, сегменты которого приложены к валу в месте перед головкой для обработки лазерным лучом. Реализация обоих циклов предварительного нагрева происходит с помощью двух различных, жестко расположенных относительно друг друга и относительно точки попадания лазерного луча индукторов, причем плотность теплового потока первого индуктора меньше и время воздействия тепла и эффективная поверхность индуктора больше, чем соответствующие значения второго индуктора. Повышение температуры в первом цикле предварительного нагрева осуществляется, в соответствии с этим, более плавно, чем во втором цикле предварительного нагрева. Оба индуктора могут работать с различными частотами, они могут, однако, также объединиться в один, расположенный в одном корпусе индуктор, причем различные концентрации поля индукции достигаются с помощью элементов, усиливающих магнитное поле, другого поперечного сечения индукторов или более тесного расстояния между витками. В случае особенно чувствительных к трещинообразованию материалов можно также применить дополнительный цикл индукционного нагрева, причем используемый в этом случае индуктор объединяется с двумя индукторами циклов предварительного нагрева в один общий индуктор.

В DE 10152685 A1 предлагается устройство, с помощью которого в сварном шве и в расположенных по обе стороны сварного шва зонах термического воздействия посредством одного или нескольких, жестко расположенных друг за другом в режиме Offline или расположенных с возможностью перемещения в режиме Online вдоль сварного шва линейных индукторов может проводиться локальная индукционная термическая обработка сварного изделия. Внутри области воздействия линейных индукторов относительно линейных индукторов расположены экранирующие элементы так, что они экранируют часть подвергаемой воздействию при работе линейных индукторов области изделия от производимого линейными индукторами переменного магнитного поля.

Исходя из приведенного уровня техники, задача изобретения состоит в том, чтобы способ и устройство для термообработки сварных швов выполнить таким образом, чтобы при сварке стальных листов в достаточной степени снизить опасность образования трещин или изменения структуры в области сварного шва.

Поставленная задача с помощью отличительных признаков пункта 1 формулы изобретения решается благодаря тому, что нагревание области сварного шва осуществляется посредством определенно настраиваемого, многоступенчатого линейного индуктора с зонами различной плотности мощности, имеющего многократные проводящие петли с различными длинами и/или различные металлические панели у проводящих петель и/или различные расстояния проводящих петель относительно стальной полосы.

Устройство для проведения этого способа отличается признаками п.9 формулы изобретения.

Многоступенчатый нагрев проводится согласно изобретению путем распределения всей подаваемой в отдельные ступени нагрева плотности мощности нагрева, причем в первой ступени нагрева получается более крутой подъем температуры, чем в следующей ступени нагрева. Таким образом, например, при двухступенчатом нагреве распределение мощности между первой и второй ступенью нагрева проводится в соотношении 3:1. Результатом такого распределения мощности является более медленное повышение температуры во второй ступени нагрева по сравнению с первой ступенью нагрева. Благодаря этому достигается не только меньший температурный градиент между верхней стороной полосы и нижней стороной полосы, по сравнению с одноступенчатым нагревом, но также снижается опасность перегрева структуры при приближении к желаемой конечной температуре. Преимущественно, при многоступенчатом нагреве между отдельными ступенями нагрева можно установить также время выдержки при специально установленной температуре, определяемой путем измерения температуры, с последующим охлаждением предварительно подогретой области сварного шва, после которого следует повторное нагревание. Для получения этих зон выравнивания между отдельными зонами нагрева отдельные петли проводника могут, например, прерываться.

Линейные индукторы для предварительного и последующего нагрева согласно изобретению могут выполняться по выбору с управлением по отдельности или совместно, причем лазерная сварочная головка и линейные индукторы могут перемещаться без жесткой связи, например на раздельных тележках.

Проводимый многоступенчатый нагрев в следующей за лазерной сварочной головкой области сварного шва в значительной степени зависит от структуры стальной полосы. Лазерная сварочная головка, поэтому, располагается на соответствующем требованиям процесса и определяемом, например, путем измерения температуры, оптимальном расстоянии для лазерной сварочной головки. Согласно изобретению, однако, также возможно управляемое лазерной сварочной головкой независимое движение линейного индуктора, чтобы, например, избежать местных перегревов в области сварного шва, для чего, например, осциллирующим образом изменяется расстояние от лазерной сварочной головки.

Многоступенчатый нагрев располагаемой впереди области сварного шва, который осуществляется посредством расположенного перед лазерной сварочной головкой ступенчатого линейного индуктора, из-за непосредственно следующего далее нагрева с помощью лазерной сварочной головки может проводиться с той же скоростью, что и у сварочной головки, вследствие чего, например, в данном случае также целесообразно этот линейный индуктор расположить жестко относительно лазерной сварочной головки или его непосредственно присоединить к лазерной сварочной головке. Однако также возможно, если это требуется для адаптации процесса, расположить линейный индуктор с возможностью осциллирующего изменения расстояния перед лазерной сварочной головкой.

Достигаемые с помощью многоступенчатого выполнения линейных индукторов преимущества обобщаются таким образом:

- распределение плотности мощности и тем самым регулирование и снижение опасности перегрева у конца зоны нагрева,

- жесткая конструкция без изменяемых длин проводника,

- распределение петель в непосредственной действенной близости к стальной полосе,

- компактная конструктивная форма.

Другие подробности изобретения поясняются, далее, более подробно на основе представленных в схематических чертежах примеров выполнения, которые показывают:

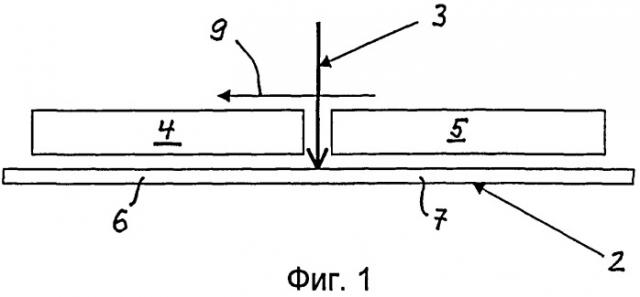

Фиг.1 - устройство для термической обработки сварного шва,

Фиг.2 - одноступенчатый линейный индуктор согласно уровню техники,

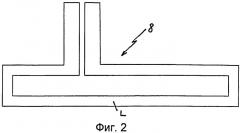

Фиг.3 - диаграмма температура-время в случае одноступенчатого нагрева,

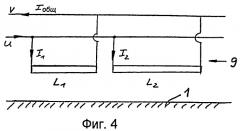

Фиг.4 - распределение тока двухступенчатого линейного индуктора,

Фиг.5 - двухступенчатый линейный индуктор с распределением тока в соответствии с Фиг.4,

Фиг.6 - диаграмма температура-время при двухступенчатом нагреве,

Фиг.7 - диаграмма температура-время при двухступенчатом нагреве с подогревом.

На Фиг.1 схематически показано устройство для сварки и термообработки сварного шва 1 (см. также Фиг.4) в стальной полосе 2. Оно состоит из лазерной сварочной головки 3 и расположенного перед нею линейного индуктора 4 и расположенного за нею линейного индуктора 5. Лазерная сварочная головка 3 и оба линейных индуктора 4, 5 в этом примере выполнения для осуществления процесса сварки и для термообработки перемещается в направлении движения или в направлении 9 сварки, в то время как стальная полоса 2 жестко закреплена. Представленный здесь вариант выполнения применим также для перемещаемых листов при жесткой установке линейных индукторов 4, 5 и лазерной сварочной головки 3. Перемещаемый перед лазерной сварочной головкой 3 линейный индуктор 4 нагревает стальную полосу 2 в соответствующей длине линейного индуктора 4 передней области 6 сварного шва, при этом следующая за лазерной сварочной головкой 3 (последующая) область 7 сварного шва дополнительно нагревается расположенным позади лазерной сварочной головки линейным индуктором 5.

Используемые для термообработки линейные индукторы согласно уровню техники выполнены одноступенчатыми. Проведенный с помощью такого, показанного в качестве примера на Фиг.2, линейного индуктора 8 с одной лишь петлей проводника со сквозной длиной ступени L одноступенчатый процесс нагрева дает изображенную на Фиг.3 принципиальную диаграмму температура-время. Как можно понять из диаграммы, между температурой То верхней стороны полосы и температурой Tu нижней стороны полосы существует большая разница с максимумом в конце времени tобщ., так как разница в температуре прямо пропорциональна плотности q мощности нагрева линейного индуктора и времени t нагрева. Отклонения от желательной температуры Tm процесса после конца зоны 15 нагрева и перед началом зоны 17 охлаждения слишком велики, почему и существует опасность перегрева структуры.

На Фиг.4 показан двухступенчатый линейный индуктор с двумя, выполненными с различными длинами L1 и L2 ступеней. Так как нагревание до нужной температуры процесса в случае двухступенчатого линейного индуктора 10 (ср. с Фиг.5) требует такого же приложения Q·tобщ.=qh1·t1+qh2·t2 энергии, как и при одноступенчатом линейном индукторе (с qh1·t1 для первой ступени нагрева и qh2·t2 для второй ступени нагрева) и распределение тока Iобщ. на долевые токи I1 и I2 обратно пропорционально обеим длинам L1 и L2, то приложение энергии к отдельным ступеням нагрева можно регулировать путем соответствующего выбора длин ступеней.

Следующее из этого приведенное в качестве примера распределение тока на различные длины L1 и L2 двухступенчатого линейного индуктора 10 обозначено на Фиг.5. Более короткая ступень L1 с более высокой плотностью I1 мощности, по сравнению с более длинной ступенью L2, находится относительно направления 9 сварки спереди, т.е. подлежащая обработке область сварки, нагружается сначала более высокой плотностью мощности. Из Фиг.4 и 5, далее, можно распознать, каким образом можно осуществить распределение тока в случае двухступенчатого линейного индуктора 10 путем специального расположения и подачи тока в обе петли проводника с их различными длинами L1 и L2 ступеней.

Результат проведенного с помощью такого линейного индуктора 10 двухступенчатого процесса нагрева показывает отраженная на Фиг.6 принципиальная диаграмма температура-время. Крутой подъем температуры в первой ступени 15 нагрева хотя и приводит точно так же к большой разнице температур между температурами То и Tu до окончания первой ступени нагрева в точке t1, после этого, однако, в этом случае во второй ступени 16 нагрева через промежуток t2 времени имеет место выравнивание температуры, так что после протекания процесса этой второй ступени термообработки при tобщ. отклонения температуры от нужного среднего значения температуры Tm получаются значительно меньше, по сравнению с одноступенчатым нагревом.

Реальный результат двухступенчатого нагрева с подогревом представлен на Фиг.7. Ход температурной кривой в показанной диаграмма температура-время начинается в непосредственной области 20 сварки при t=0 с последующим, проходящим круто охлаждением 17. При заданной температуре, в этом случае примерно при 320°С, крутым подъемом температуры начинается первая ступень 15 подогрева длительностью около 1 секунды до температуры около 520°С. Непосредственно после этого следует вторая ступень 16 нагрева, теперь с плавным подъемом температуры до общего времени нагрева около 3,3 секунд и конечной температуры приблизительно 620°С. После этого идет окончательное охлаждение с плоским благодаря подогреву ходом кривой 17' охлаждения. Разумеется, имеются случаи, в которых зона 16 является зоной выдержки или даже зоной с замедленным охлаждением. При замедленном охлаждении подаваемой в систему энергии недостаточно, чтобы выровнять отдачу тепла в окружающую среду.

Перечень обозначений

1 - сварной шов

2 - стальная полоса

3 - лазерная сварочная головка

4 - линейный индуктор для предварительного нагрева

5 - линейный индуктор для дополнительного нагрева (подогрева)

6 - передняя область сварочного шва

7 - следующая за передней областью область сварного шва

8 - одноступенчатый линейный индуктор

9 - направление сварки, направление перемещения

10 - двухступенчатый линейный индуктор

15, 16 - зона нагрева

17, 17' - зона охлаждения

20 - непосредственная область сварки

L - длина петли

L1, L2 - длина ступени линейного проводника

I1, I2 - сила тока

Т - температура полосы

To - температура верхней стороны полосы

Tu - температура нижней стороны полосы

Tm - средняя температура полосы

t - время

t1 - конец первой ступени нагрева

t2 - конец второй ступени нагрева

tобщ. - общее время нагрева.

1. Способ индукционной термической обработки сварных швов в сварочной машине с лазерной сварочной головкой (3) для соединения стальных полос (2), включающий нагрев сварного шва (1) и примыкающих к сварному шву областей (6, 7) перед и позади него посредством линейных индукторов (4, 5), отличающийся тем, что нагрев областей (6, 7) примыкающих к сварному шву, осуществляют посредством многоступенчатого линейного индуктора (4, 5) с зонами различной плотности мощности, имеющего многократные проводящие петли с различными длинами, и/или различные металлические панели у проводящих петель, и/или различные расстояния проводящих петель относительно стальной полосы.

2. Способ по п.1, отличающийся тем, что лазерную сварочную головку (3) и линейные индукторы (4, 5) направляют к сварному шву (1) и ориентируют в направлении сварки над соединяемыми и расположенными неподвижно стальными полосами (2).

3. Способ по п.1, отличающийся тем, что лазерную сварочную головку (3) располагают неподвижно, а подлежащие соединению стальные полосы (2) ориентируют в направлении сварки и направляют к зоне формирования сварного шва(1).

4. Способ по п.2 или 3, отличающийся тем, что нагрев передней области (6) сварного шва осуществляют посредством расположенного перед лазерной сварочной головкой (3) индуктора (4), а нагрев следующей за лазерной головкой (3) области (7) сварного шва производят на обусловленном процессом и определенным, в частности, путем измерения температуры оптимальном расстоянии за лазерной сварочной головкой (3), причем последующий линейный индуктор (5) не связан непосредственно с лазерной сварочной головкой (3) и выполнен подвижным с отдельным управлением в соответствии с требованиями процесса.

5. Способ по п.4, отличающийся тем, что линейные индукторы (4, 5) перемещают с осциллирующим изменением расстояния от лазерной сварочной головки.

6. Способ по п.1, отличающийся тем, что распределение всей прилагаемой для нагрева плотности qH мощности нагрева на отдельные ступени (t1, t2) осуществляют таким образом, что в первой ступени (t1) нагрева имеет место более крутой подъем температуры, чем в следующей ступени (t2) нагрева.

7. Способ по п.6, отличающийся тем, что распределение мощности при двухступенчатом нагреве проводят в соотношении 3:1 между первой (t1) и второй (t2) ступенями нагрева.

8. Способ по п.1, отличающийся тем, что между отдельными ступенями (t1, t2) нагрева предусмотрено время выдержки при установленной температуре с последующим охлаждением ранее подогретой области (7) сварки, причем далее осуществляют подогрев.

9. Устройство для индукционной термической обработки сварных швов в сварочной машине с лазерной сварочной головкой (3) для соединения стальных полос (2) и осуществления процесса нагрева сварного шва (1) и примыкающих областей (6, 7) сварного шва, содержащее установленные перед лазерной сварочной головкой (3) и позади нее линейные индукторы, отличающееся тем, что для предварительного нагрева и подогрева линейные индукторы выполнены многоступенчатыми (4, 5) с различной плотностью мощности, имеют многократные проводящие петли с различными длинами, и/или различные металлические панели у проводящих петель, и/или проводящие петли размещенные на различном ступенчатом расстоянии относительно стальной полосы для обеспечения различной плотности мощности по его длине.

10. Устройство по п.9, отличающееся тем, что отдельные петли проводника выполнены прерывистыми для образования зон выравнивания между отдельными зонами нагрева.

11. Устройство по п.9 или 10, отличающееся тем, что линейные индукторы (4, 5) для предварительного нагрева и подогрева выполнены с управлением по выбору отдельным или совместным образом.

12. Устройство по п.9, отличающееся тем, что линейный индуктор (4) расположен перед лазерной сварочной головкой (3), линейный индуктор (5) - позади лазерной сварочной головки (3) с возможностью изменения его расстояния.

13. Устройство по п.9, отличающееся тем, что линейный индуктор (4) связан с лазерной сварочной головкой (3).

14. Устройство по п.9, отличающееся тем, что стальной лист жестко закреплен, а лазерная сварочная головка (3) и линейные индукторы (4, 5) выполнены с возможностью перемещения.

15. Устройство по п.9, отличающееся тем, что стальной лист расположен с возможностью перемещения, а, по меньшей мере, лазерная сварочная головка (3) расположена неподвижно.