Устройство для нанесения покрытия микродуговым оксидированием вентильных металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может найти применение в машиностроении и других отраслях промышленности. Устройство для нанесения покрытия микродуговым оксидированием деталей из вентильных металлов и сплавов при переменном напряжении содержит силовой трансформатор, связанный с ним силовой блок, соединенный с ванной для электролита и измерительным блоком, причем ванна соединена со входом силового блока, а его выход - с силовым трансформатором, при этом устройство снабжено блоком управления, а в силовой блок введен регулирующий элемент для управления напряжением, временем начала и конца и длительностью анодного и катодного циклов независимо друг от друга, выполненный в виде диодного моста, в диагональ которого помещен переключающий элемент - биполярный или полевой транзистор, и связанный с блоком управления. Технический результат: упрощение конструкции устройства с одновременным расширением технологических возможностей микродугового оксидирования, а также снижение расхода электроэнергии. 1 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к области гальванотехники и может найти применение в машиностроении и других отраслях промышленности.

Предшествующий уровень техники

Одним из перспективных методов поверхностного упрочнения деталей, позволяющим формировать на поверхности принципиально новые высококачественные покрытия с высокой износостойкостью и прочностью сцепления к основе, является метод микродугового оксидирования (МДО). Метод МДО, представляющий собой электрохимический процесс окисления поверхностного слоя в сочетании с электроразрядными явлениями на границе анод-электролит, позволяет получать на деталях из вентильных металлов и сплавов принципиально новые покрытия. Суть метода заключается в формировании на поверхности детали в условиях воздействия микродуговых разрядов высокопрочного износостойкого покрытия (МДО-покрытия), состоящего, например, на алюминиевых сплавах преимущественно из α-Аl2О3 (корунда) и других окислов алюминия.

Процесс МДО можно проводить на постоянном токе, однако он становится чувствительным к величине напряжения (Казанцев И.А., Кривенков А.О. Технология получения композиционных материалов микродуговым оксидированием. Монография. Пенза, ИНЦ ПГУ, 2007, с.78), диапазон напряжений с устойчивым мелким искрением очень узкий. При небольших его отклонениях процесс либо прекращается, либо переходит в дуговой режим, при котором мощные разряды прожигают образовавшуюся пленку до основы. Более устойчиво идет этот процесс при импульсном питании, когда между активными участками есть промежутки. Если процесс МДО проводится при 50 Гц промышленной сети, это позволяет устойчиво проводить его при повышенных напряжениях (до 600 и более вольт), что необходимо для наращивания толстых пленок. При проведении процесса на изделие можно подавать как анодные, так и катодные (отрицательной полярности) импульсы. Установлено, что отрицательная полуволна синусоиды фиксирует длительность горения микродуговых разрядов и способствует их перемещению по поверхности анода, что приводит к формированию более твердых и низкопористых покрытий. Это реализуется только в том случае, когда имеется возможность независимо регулировать соотношение токов Iк/Ia (стр.81 монографии).

При использовании конденсаторно-тиристорных источников технологического тока на синусоидах имеются холостые участки, где напряжения не хватает для микродугового режима, но ток продолжает идти, расходуясь впустую и разогревая электролит (стр.75).

Наиболее близким по техническому выполнению к заявленному является устройство для микродугового оксидирования (патент РФ №2224828). Устройство содержит ванну с электролитом, корпус которой соединен с клеммой сети переменного напряжения, формирователь напряжений для электрохимического травления и покрытия деталей пленкой, соединенный с деталью, блок управления, конденсаторную батарею, состоящую из двух частей, соединяемых при помощи переключателей параллельно или последовательно, через которую от второй клеммы сети через переключатель подается напряжение на деталь и электрический вентиль, один конец которого соединен с одним выводом второй части конденсаторной батареи, а второй конец - с другим выводом второй части батареи.

Основным недостатком указанного выше и других устройств является невозможность в полной мере обеспечить оптимальные условия для нанесения покрытия, обусловленные необходимостью формирования необходимых соотношений Ik/Iа, амплитуды и длительности импульсов. Это требует сложной системы управления, значительных массогабаритных показателей оборудования, что и обуславливает высокую стоимость, низкую технологичность и ограниченность режимов, затрудняет получение покрытий с высокими эксплуатационными свойствами.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании оптимальных условий формирования покрытия при максимальной экономии электроэнергии при существенном упрощении используемого оборудования.

Технический результат, получаемый при реализации устройства заключается в возможности полностью независимого регулирования параметров анодного и катодного импульсов в широком диапазоне длительностей и амплитуд, исключения непроизводительных участков процесса по току, полной автоматизации процесса, что позволяет получить качественные МДО-покрытия.

Раскрытие изобретения

Указанная задача достигается тем, что устройство для нанесения покрытия МДО деталей из вентильных металлов и сплавов при переменном напряжении содержит силовой трансформатор, связанный с ним силовой блок, соединенный с ванной для электролита и измерительным блоком, при этом ванна соединена со входом силового блока, а его выход с силовым трансформатором, причем устройство содержит также блок управления, в силовой блок введен регулирующий элемент для управления напряжением, временем начала и конца и длительностью анодного и катодного циклов независимо друг от друга, выполненный в виде диодного моста, в диагональ которого помещен переключающий элемент - биполярный или полевой транзистор, и связанный с блоком управления.

Биполярный (IGBT) или полевой транзисторы являются открывающимися, когда на их затворы подается сигнал.

Силовой трансформатор устройства выполнен по схеме автотрансформатора. В устройстве применяют диоды и транзисторы, являющиеся современными элементами силовой электроники.

Краткое описание чертежей

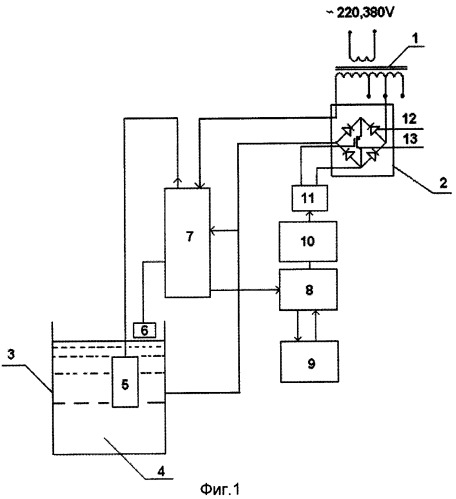

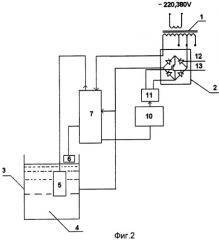

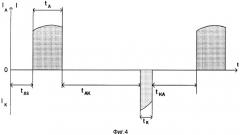

Изобретение поясняется чертежами, где на фиг.1 показана принципиальная схема устройства с автоматизированным процессом управления нанесения покрытия, на фиг.2 вариант устройства с ручным управлением процессом, на фиг.3 даны зависимости напряжения от времени на детали в катодном и анодном режимах, а на фиг.4 зависимости импульсов тока на детали от времени.

Устройство (фиг.1) содержит силовой трансформатор 1, повышающий напряжение сети с 220 или 380 В до амплитудного значения ~800 В с отводками во вторичной обмотке, силовой блок 2, служащий источником технологического тока, ванну 3 с электролитом 4, погруженной в него деталью 5, а также сенсорами 6, измерительный блок 7 для измерения напряжения, тока и сигналов сенсоров с гальванической развязкой на выходе, платой ввода-вывода 8, соединенной с персональным компьютером или процессором 9 и блоком управления 10, узлом 11 гальванической развязки с силовым блоком 2. Блок 2 содержит силовые диоды 12 и регулирующий элемент, например биполярный (IGBT) или полевой транзистор 13. При этом деталь 5 соединена с выходом трансформатора, ванна 3 с входом силового блока, а его выход с другим выходом трансформатора.

Электролит содержит, например, водный раствор щелочи с концентрацией 1-12 г/л и жидкого стекла с концентрацией 2-110 г/л и может иметь другие добавки соответственно материалу детали.

На фиг.2 показан упрощенный вариант устройства с ручным регулированием параметров процесса с помощью блока 10. На практике вмешательство оператора требуется по данным измерительного блока 7 (напряжение и ток) с интервалом в 10-15 мин.

На фиг.3 показаны вырезаемые с помощью силового блока из синусоиды питающего напряжения импульсы положительной и отрицательной полярности (анодный и катодный), которые создают на ванне с деталью соответствующие импульсы тока, показаные на фиг.4.

Вариант осуществления изобретения

Деталь 5 размещают в ванне с электролитом и соединяют с выходом трансформатора 1, а ванну с входом силового блока 2. Выход силового блока соединяют с другим выходом трансформатора. Подавая открывающие сигналы на транзистор 13, включают анодное и катодное напряжение на детали в момент достижения им необходимого для процесса уровня UN (времена tAS и tKS, фиг.3, 4) и обрезают импульсы тока в момент прекращения процесса при длительности импульсов tA и tK. Устанавливается также время задержки между катодным и анодным циклами tAK.

Например, катодный импульс, подготавливающий работу анодного, должен лежать в пределах 0,5…1,1 по амплитуде от анодного, быть короче его и расположен ближе к анодному (фиг.3, 4). Выполнение этих условий позволяет оптимизировать процесс покрытия. Дополнительно обеспечивается мягкое начало процесса, полное использование только полезной части импульсов тока и тем самым минимальный расход электроэнергии.

Предлагаемое техническое решение дает возможность полного регулирования параметров МДО-процесса, обеспечивая его оптимальное протекание и высокое качество покрытия с использованием минимальных технических средств.

1. Устройство для нанесения покрытия микродуговым оксидированием деталей из вентильных металлов и сплавов при переменном напряжении, содержащее силовой трансформатор, связанный с ним силовой блок, соединенный с ванной для электролита и измерительным блоком, причем ванна соединена со входом силового блока, а его выход - с силовым трансформатором, отличающееся тем, что оно снабжено блоком управления, а в силовой блок введен регулирующий элемент для управления напряжением, временем начала и конца и длительностью анодного и катодного циклов независимо друг от друга, выполненный в виде диодного моста, в диагональ которого помещен переключающий элемент - биполярный или полевой транзистор, и связанный с блоком управления.

2. Устройство по п.1, отличающееся тем, что силовой трансформатор выполнен по схеме автотрансформатора.