Шпала

Иллюстрации

Показать всеИзобретение относится к конструкциям верхнего строения рельсовых путей на магистральных железнодорожных линиях, в том числе высокоскоростных, на мостах, в тоннелях, метрополитенах, трамвайных путях и на подъездных железнодорожных путях промышленных предприятий. Шпала выполнена в виде полимерной пространственной ячеистой сотовидной конструкции, в которой подрельсовый участок выполнен монолитным, по крайней мере, из одного полимерного материала. Ячеистая сотовидная конструкция и, по крайней мере, часть подрельсового участка шпалы выполнены из одного полимерного материала или из разных полимерных материалов. Подрельсовый участок шпалы выполнен из полимерных материалов с разными показателями упругости, причем менее упругий нижний слой полимерного материала жестко связан с ячеистой сотовидной конструкцией. Более упругий верхний слой, выполненный хотя бы из одного полимерного материала, жестко связан только с нижним слоем. Внешняя поверхность подрельсового участка может быть выполнена рельефной. Ячейки сотовидной конструкции могут быть заполнены полимером, грунтом или бетоном. Технический результат заключается в создании конструктивно и технологически простой шпалы, эффективно гасящей вибрации и шум, возникающие при прохождении подвижного состава, обладающей высокой точностью геометрических параметров, высокой сопротивляемостью продольным и поперечным смещениям при эксплуатации и необходимыми показателями прочности, износостойкости, упругости и диэлектричности. 13 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к линейным конструкциям верхнего строения рельсовых путей и может найти применение на магистральных железнодорожных линиях, в том числе высокоскоростных, на мостах, в тоннелях, метрополитенах, трамвайных путях и на подъездных железнодорожных путях промышленных предприятий.

Рельсовые опоры (шпалы) предназначены для восприятия вертикальных, боковых и продольных усилий, действующих со стороны колес подвижного состава, упругой передачи этих усилий через рельсы и скрепления на основание, и обеспечения постоянства ширины рельсовой колеи. Для этого рельсовые опоры должны быть достаточно прочными, износоустойчивыми и иметь хорошую упругость, обладать хорошими диэлектрическими свойствами, иметь больший срок службы, их форма должна быть простой для изготовления и последующей эксплуатации, должна обеспечивать устойчивость против перемещения вдоль и поперек пути. На срок службы шпалы и пути в целом, на сохранение геометрических характеристик пути большое влияние оказывают вибрации, возникающие при прохождении подвижного состава и передающиеся на все элементы железнодорожного пути. Интенсивность появления дефектов железнодорожного пути проявляется тем больше, чем выше вибрационная нагрузка на элементы железнодорожного пути.

Известна шпала, в которой бетонное тело армировано пространственным ячеистым каркасом, выполненным из металла и расположенным по длине шпалы, при этом ячейки каркаса (в плане) расположены горизонтально (длина ячеек соизмерима с шириной шпалы), в средней части тела шпалы вдоль продольной оси симметрии выполнено сквозное отверстие, а в ячейках каркаса, расположенных в зонах подрельсовых участков (зонах воздействия динамических нагрузок), зафиксированы металлические трубки с деревянными пробками для костыльного крепления (см. патент РФ №43553 на полезную модель «Железобетонная шпала» с приоритетом от 2004.05.28, опубл. 2005.01.27).

Шпала, тело которой армировано ячеистым каркасом, представляет собой конструкцию, которая при эксплуатации в условиях повышенных статических, циклических и динамических нагрузок распределяет действующие нагрузки на значительную площадь, за пределы зоны их воздействия, в результате чего снижается величина вертикального напряжения на основание рельсового пути и на земляное полотно, что обеспечивает их высокую несущую способность.

Важным требованием для изготовления железобетонных шпал является высокая точность соблюдения геометрических параметров, что представляет большие трудности для изготовителей. К ним относятся, например, требования к допускам по длине и углу наклона отдельных элементов, особенно на подрельсовых участках. При изготовлении известной шпалы требуется точная установка готового пространственного каркаса в металлоформу и надежная фиксация его в заданном положении, что делает данную шпалу нетехнологичной в массовом производстве. Кроме того, зафиксированные в ячейках каркаса металлические трубки с деревянными пробками, предназначенные для костыльного крепления, одновременно служат и для упрочнения подрельсового участка шпалы, но при этом дополнительно повышается жесткость подрельсового участка шпалы.

Большая жесткость такой железобетонной шпалы способствует возникновению вибрации и сопутствующего ей шума. Данный недостаток несколько компенсируется установкой упругих подрельсовых прокладок: на границе раздела двух сред с различными свойствами (металл (рельс) - упругий материал (прокладка) - бетон (шпала)) происходит отражение и изменение направления распространения механической и акустической волн, и за счет этого вибрация частично ослабляется. Увеличение вибропоглощения при использовании данной шпалы возможно только при применении прокладок, выполненных из материала с большим внутренним трением (резины) и имеющих большую толщину. Однако толщина подрельсовой прокладки преимущественно равна 7-12 мм и ограничена конструкцией используемых рельсовых скреплений и упругим ходом клемм этих скреплений (4-5 мм). При этом для бесподкладочных рельсовых скреплений (типа КБ) общая толщина упругой прокладки и подошвы рельса не должна быть больше высоты углубления в подрельсовом участке шпалы, то есть не более 25 мм. Кроме того, для предотвращения смещения прокладки из-под подошвы рельса необходимо обеспечить ее надежную фиксацию с помощью дополнительных элементов, усложняющих конструкцию рельсового скрепления.

Шпалы из железобетона могут в течение срока службы испытывать значительное число циклов замерзания/оттаивания, что может привести бетон в экстремальное напряженное состояние - при неблагоприятном стечении обстоятельств такая цикличность может вызвать повреждение структуры бетона в результате расширения воды при замерзании в его капиллярных порах. Возникающие трещины в рассматриваемой шпале распространяются во всех направлениях в пределах каждой ячейки каркаса, не распространяясь на соседние ячейки. Но так как объем каждой ячейки достаточно большой, то и возникающие трещины будут иметь большую протяженность, что способствует коррозии армирующего металла и в итоге может привести к внезапному разрушению шпалы.

Для снижения электропроводности шпалы и для защиты арматуры от внешних воздействий, высокой температуры, агрессивной среды и т.п.при изготовлении шпалы со всех сторон от арматуры формируют защитный слой бетона, толщина которого назначается в зависимости от размеров арматуры, вида и класса бетона, условия работы шпалы и т.д. В среднем толщина защитного слоя бетона с каждой стороны шпалы должна быть равна не менее 25 мм (ГОСТ 21174-75), что увеличивает расход бетона, ее стоимость, вес шпалы (250-265 кг), требует мощного кранового оборудования для укладки звеньев рельсошпальной решетки. Хрупкость шпалы требует большой осторожности при одиночной замене шпал в пути, при их перевозке и подбивке балластом.

При эксплуатации, из-за малой опорной площади шпалы, не обеспечивается ее необходимое сопротивление перемещениям вдоль и поперек пути, что может привести к неравномерной осадке пути, выдавливанию балласта и к повороту шпалы в вертикальной плоскости, что снижает срок службы пути между очередными ремонтами.

Известна шпала, выбранная в качестве прототипа и описанная в патенте РФ №75857 на полезную модель «Шпала» с приоритетом от 2008.04.21, опублик. 2008.08.27.

Полимерная шпала, в которой арматура выполнена в виде короба, расположенного по длине шпалы, а в зонах подрельсовых участков (в зонах воздействия динамических нагрузок) шпала содержит металлические плиты, жестко закрепленные на коробе и расположенные симметрично под углом друг к другу и под углом 15-25° к основанию шпалы. В качестве полимера используют ударопрочную полимерную композицию.

Данная шпала удовлетворяет требованиям прочности, износостойкости, долговечности и диэлектричности. Однако такая шпала достаточно дорога, что связано с высокой стоимостью ударопрочного полимера, используемого в большом количестве для изготовления шпалы. Необходимость точного расположения армирующего короба в специальной пресс-форме, фиксация его в заданном положении, а также закрепление на коробе металлических плит симметрично под углом друг к другу и под углом 15-25° к основанию шпалы делает данную шпалу нетехнологичной в массовом производстве.

Хорошие упругие и вибропоглощающие свойства шпалы, выполненной из ударопрочного полимера, ухудшаются из-за использования в ней металлических конструкций, а это приводит к возникновению вибрации и сопутствующего ей шума, для уменьшения которых так же, как и в вышеописанном аналоге (патент РФ №43553) используют упругие подрельсовые прокладки, играющие роль амортизатора и вибропоглотителя.

Малая площадь опорной поверхности известной шпалы не обеспечивает необходимое сопротивление ее перемещениям вдоль и поперек пути, что может привести к неравномерной осадке пути, выдавливанию балласта и к повороту шпалы в вертикальной плоскости, что снижает срок службы пути между очередными ремонтами.

Технической задачей, на решение которой направлено заявляемое решение, является создание дешевой, конструктивно и технологически простой шпалы, эффективно гасящей вибрации и шум, возникающие при прохождении подвижного состава, высокой точностью геометрических параметров, высокой сопротивляемостью продольным и поперечным смещениям при эксплуатации и необходимыми показателями прочности, износостойкости, упругости и диэлектричности.

Решением данной задачи является заявляемая шпала, новым в которой является то, что шпала выполнена в виде полимерной пространственной ячеистой сотовидной конструкции, в которой подрельсовый участок выполнен монолитным, по крайней мере, из одного полимерного материала.

Ячеистая сотовидная конструкция и, по крайней мере, часть подрельсового участка шпалы могут быть выполнены из одного полимерного материала.

Ячеистая сотовидная конструкция и подрельсовый участок шпалы могут быть выполнены из разных полимерных материалов.

В качестве полимерного материала, по крайней мере, для ячеистой сотовидной конструкции может быть использован сшитый полимер, например сшитый полиэтилен, или композиционный материал, например стеклопластик со связующим в виде термореактивной синтетической смолы.

В качестве полимерного материала для подрельсового участка может быть использован полимерный материал из группы полиолефинов.

Подрельсовый участок шпалы может быть выполнен из полимерных материалов с разными показателями упругости, причем менее упругий нижний слой полимерного материала жестко связан с ячеистой сотовидной конструкцией, а более упругий верхний слой, выполненный хотя бы из одного полимерного материала, жестко связан только с нижним слоем.

Внешняя поверхность подрельсового участка может быть выполнена рельефной.

Ячейки сотовидной конструкции могут быть заполнены полимером, грунтом или бетоном. Площадь каждой ячейки сотовидной конструкции может быть равна 9-16 см2.

На боковых сторонах шпалы могут быть выполнены выступы, расположенные в зоне подрельсовых участков и/или в средней части шпалы.

Верхняя поверхность выступа может являться продолжением верхней поверхности шпалы или верхняя поверхность выступа может располагаться ниже верхней поверхности шпалы.

Нижняя поверхность выступа может быть расположена ниже опорной поверхности шпалы. Выступы могут быть соединены между собой через основание шпалы с помощью перемычки.

Шпала выполнена в виде полимерной пространственной сотовидной конструкции, состоящей из связанных между собой ячеек, которые в плане расположены по вертикали и горизонтали. Опытным путем установлено, что оптимальная площадь каждой ячейки шпалы равна 9-16 см2 и определяется исходя из условий эксплуатации (грузонапряженности) пути. С повышением грузонапряженности пути в первую очередь увеличивается величина статических и динамических нагрузок, действующих на шпалу, прочность которой на таком пути должна быть повышенной. Повышение прочности заявляемой шпалы осуществляется за счет уменьшения площади ячеек - чем больше грузонапряженность пути, тем меньше площадь ячеек. Оптимальная толщина стенок ячеек шпалы равна 5-15 мм и выбирается исходя из конкретных условий эксплуатации (железнодорожный или трамвайный путь, грузонапряженность пути и т.д.). В качестве полимерного материала, по крайней мере, для ячеистой сотовидной конструкции может быть использован сшитый полимер, например сшитый полиэтилен, или композиционный материал, например стеклопластик со связующим в виде термореактивной синтетической смолы.

Сшитый полимер, в частности сшитый полиэтилен, обладает высокой усталостной прочностью, стабильностью формы, трещиностойкостью, высокой ударопрочностью и ударной вязкостью даже при низкой температуре, высокой износостойкостью на истирание, устойчивостью к коррозии. Композиционный материал, например стеклопластик со связующим в виде термореактивной синтетической смолы, (например, эпоксидной смолы) не подвержен коррозии и гниению, стоек к действию агрессивных сред, обладает прочностью на уровне высококачественных конструкционных сталей и высокой усталостной прочностью, имеет хорошие диэлектрические свойства. Использование перечисленных полимерных материалов позволяет создать шпалу, удовлетворяющую требованиям диэлектричности, прочности, износостойкости и долговечности в условиях переменных силовых и природно-климатических воздействий. Исходя из класса пути выбирается и материал: в пути с малой и средней грузонапряженностью шпала может быть выполнена из сшитого полиэтилена; в пути с высокой грузонапряженностью шпала может быть выполнена из полимерного композиционного материала.

Отсутствие металлической арматуры и выполнение подрельсового участка шпалы монолитным позволяет улучшить упругие свойства шпалы, обеспечить надежное восприятие сил, действующих со стороны подошвы рельса, и равномерное их распределение по основанию пути, предохраняя его тем самым от преждевременного разрушения. Кроме того, монолитность подрельсового участка делает сотовидную конструкцию шпалы более жесткой и устойчивой к действующим нагрузкам, что позволяет использовать данную шпалу без заполнения ячеек конструкции, например, на мостах и эстакадах, то есть на сооружениях, для которых большое значение имеет вес устанавливаемых конструкций, в том числе и вес шпал. Монолитный подрельсовый участок шпалы может быть выполнен, из одного или нескольких полимерных материалов с разными показателями упругости:

- подрельсовый участок может быть выполнен из того же полимерного материала, что и ячеистая сотовидная конструкция, например, из стеклопластика со связующим в виде термореактивной синтетической смолы, что делает данную конструкцию шпалы наиболее технологически простой;

- подрельсовый участок может быть выполнен из полимерного материала из группы полиолефинов, в том числе из сшитого полимера, например из сшитого полиэтилена, что позволяет увеличить упругие свойства участка и при этом сохранить его прочностные свойства;

- подрельсовый участок может быть выполнен, по крайней мере, из двух горизонтальных слоев, выполненных из полимерных материалов с разными показателями упругости, причем менее упругий нижний слой полимерного материала (например, из стеклопластика), являющийся опорной частью подрельсового участка, жестко связан с ячеистой сотовидной конструкцией, что позволяет без разрушения воспринимать действующие со стороны подошвы рельса силы и равномерно распределять их на основание пути и земляное полотно, предохраняя их от преждевременного разрушения. При этом более упругий верхний слой подрельсового участка, толщина которого равна 7-25 мм, жестко связан только с нижним слоем (с опорной частью) и выполнен из одного или нескольких горизонтально расположенных слоев из одного или нескольких полимерных материалов, обладающих различными показателями упругости, в качестве которых могут быть использованы полимерные материалы из группы полиолефинов, например полиэтилен, полипропилен. Такое свободное положение упругого верхнего слоя, работающего как амортизатор, позволяет ему под действием подвижного состава деформироваться (сжиматься) без деформирования и искривления ячеистой конструкции.

Выполнение в подрельсовом участке верхнего упругого слоя по любому из перечисленных выше вариантов уменьшает жесткость пути и способствует гашению вибраций, возникающих в верхнем строении пути при прохождении подвижного состава, и сглаживанию пиков ударных нагрузок, что повышает срок службы всех элементов пути. При этом на малонагруженных путях используется однослойная конструкция подрельсового участка, в котором гашение вибрации происходит только за счет свойств используемого полимерного материала, имеющего повышенное внутреннее трение, и за счет большой толщины подрельсового участка. На средненагруженных участках пути используется двухслойная конструкция подрельсового участка, в котором за счет скачка механического сопротивления на границе раздела слоев, имеющих различные упругие свойства, происходит дополнительное гашение вибрации. На сильно нагруженных участках пути целесообразно использовать многослойную конструкцию упругого верхнего слоя подрельсового участка, в котором существует несколько границ раздела слоев, выполненных из материалов с различными упругими свойствами, что увеличивает возможности гашения вибрации и сопутствующего ей шума. При этом в многослойной конструкции целесообразно верхний слой, в состоянии окончательного монтажа контактирующий с подошвой рельса, выполнять из полимерного материала, наиболее устойчивого к истиранию, например из сшитого полиэтилена. Количество слоев и материалы, из которых выполнен упругий верхний слой подрельсового участка, выбираются исходя из того, что общая величина деформации должна сохранять постоянную заданную величину, равную величине упругого хода используемого рельсового скрепления, то есть 4-20 мм.

Таким образом, используя правильный подход, может быть создан целый ряд конструкций подрельсового участка шпалы, каждая из которых будет обладать заранее заданными свойствами упругости и вибропоглощения в соответствии с конкретными условиями эксплуатации.

Наружная поверхность верхнего слоя подрельсового участка может быть выполнена рельефной, что увеличивает упругие свойства подрельсового участка шпалы и улучшает контакт с подошвой рельса.

Ячейки сотовидной конструкции могут быть заполнены полимером (например, полиэтиленом), грунтом или любым бетоном, в том числе пескобетоном, грунтобетоном. Небольшой расход полимерного материала (по сравнению с прототипом) позволяет снизить стоимость шпалы. Благодаря небольшому размеру ячеек трещины (в бетоне), возникшие при неблагоприятных условиях, имеют малую протяженность, и разупрочнение бетона происходит на небольшом участке, соизмеримом с площадью ячейки, что практически не влияет на прочностные свойства шпалы в целом. Кроме того, наличие заполненных ячеек создает множество границ раздела сред (материал ячеистой конструкции - заполнитель ячеек), что усиливает гашение колебаний.

Боковые стороны шпалы могут быть выполнены ровными, а могут иметь выступы, выполненные за одно целое со шпалой и расположенные в зоне подрельсовых участков (в зоне воздействия динамических нагрузок) и/или в средней части шпалы (средняя часть шпалы - это участок шпалы, расположенный между подрельсовыми участками). Наличие выступов позволяет увеличить поверхность контакта шпалы с основанием пути, что повышает сопротивление поперечному сдвигу и уменьшает нагрузку на основание, то есть обеспечивается равномерное распределение усилий на основание и более равномерная осадка пути, что исключает возможный поворот шпалы в вертикальной плоскости и увеличивает срок службы пути между очередными ремонтами.

Расположение выступов в центре средней части шпалы дополнительно увеличивает жесткость средней части шпалы, что позволяет уменьшить ее изгиб под действием поездной нагрузки, то есть увеличить несущую способность средней части шпалы.

В том случае, когда выступы расположены в зоне подрельсовых участков шпалы и верхняя поверхность каждого выступа является продолжением подрельсовой площадки шпалы, увеличивается площадь контакта рельса со шпалой, что уменьшает прогиб рельсов при движении транспорта, а следовательно, уменьшается и угон рельсов. При этом контактное давление рельса на шпалу уменьшается, снижается нагрузка на основание пути, благодаря чему увеличивается его несущая способность и повышается стабильность пути.

В том случае, когда нижняя поверхность выступа расположена ниже опорной поверхности шпалы примерно на 5-10 см увеличивается площадь контакта шпалы с основанием пути, что, за счет повышения сопротивления шпалы продольному сдвигу, уменьшает угон пути, и, как следствие, защищает путь от разрушения. Изменяя высоту той части выступа, которая расположена ниже опорной поверхности шпалы, можно менять сопротивление шпалы продольному сдвигу.

Соединение выступов между собой через основание шпалы с помощью перемычки обеспечивает дополнительное увеличение сопротивления поперечному сдвигу шпалы, а расположение перемычки в подрельсовой зоне дополнительно увеличивает ее прочность.

Выбор конкретной конструкции шпалы и особенностей выполнения и расположения выступов на боковой поверхности шпалы осуществляется исходя из конкретных условий эксплуатации. Например, на тех участках пути, где больше проявляется угон (на спусках, на тормозных участках, на участках с большим грузопотоком), целесообразно использовать шпалу с выступами, нижняя поверхность которых расположена ниже опорной поверхности шпалы, в том числе и шпалу, в которой выступы соединены между собой через основание шпалы с помощью перемычки. На прямых и малонагруженных участках пути целесообразно использовать шпалу с ровными боковыми поверхностями, то есть без выступов.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критерию патентоспособности «новизна» и «изобретательский уровень».

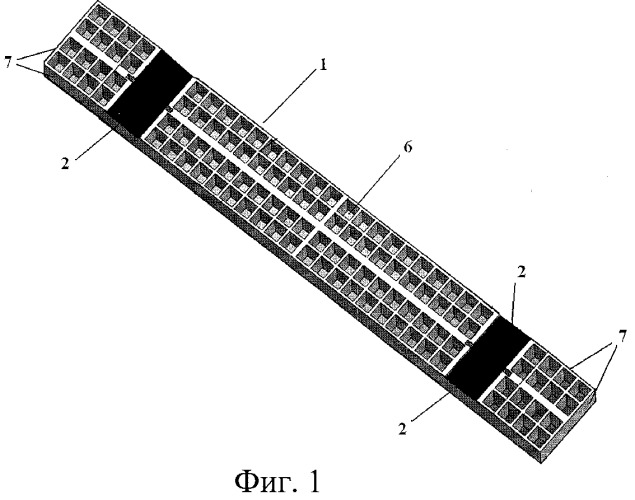

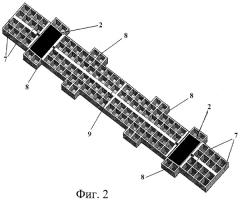

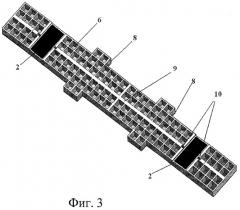

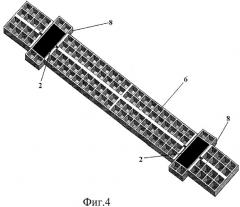

Заявляемое техническое решение иллюстрируется чертежами, где на фиг.1-6 схематично изображены варианты выполнения заявляемой шпалы, на фиг.7 схематично изображена многослойная конструкция подрельсового участка шпалы.

Шпала выполнена в виде полимерной пространственной ячеистой сотовидной конструкции 1, в которой подрельсовый участок 2 выполнен монолитным, по крайней мере, из одного полимерного материала.

Ниже приведены возможные варианты выполнения монолитного участка 2, реализованные с помощью предлагаемого изобретения:

- подрельсовый участок 2 и ячеистая сотовидная конструкция 1 выполнены из одного полимерного материала, например из стеклопластика со связующим в виде термореактивной синтетической смолы;

- подрельсовый участок 2 выполнен из полимерного материала из группы полиолефинов, например из сшитого полиэтилена, а ячеистая сотовидная конструкция 1 выполнена из стеклопластика;

- подрельсовый участок 2 выполнен, по крайней мере, из двух горизонтальных слоев, выполненных из полимерных материалов с разными показателями упругости (фиг.7). Нижний слой 3 является опорной частью подрельсового участка 2 и обладает хорошими прочностными свойствами и умеренной упругостью. Слой 3 жестко связан с ячеистой сотовидной конструкцией 1 и, преимущественно, выполняется из того же полимерного материала, что и ячеистая конструкция 1. Более упругий верхний слой подрельсового участка 2 жестко связан только с нижним слоем 3 и выполнен из одного или нескольких горизонтально расположенных слоев 4 из одного (например, из газонаполненного полиэтилена с различной структурой и свойствами) или из нескольких полимерных материалов, обладающих различными показателями упругости (например, полиэтилен, полипропилен, газонаполненный полиэтилен). Слой 5 в состоянии окончательного монтажа контактирующий с подошвой рельса (на чертеже не показано) выполнен из полимерного материала, наиболее устойчивого к истиранию, например из сшитого полиэтилена. Общая толщина h слоев 4 и 5 равна 7-25 мм.

Площадь каждой ячейки 6 ячеистой конструкции 1 равна 9-16 см2. Боковые стороны 7 шпалы могут быть выполнены ровными, а могут иметь выступы 8, выполненные за одно целое со шпалой и расположенные в зоне подрельсовых участков 2 (в зоне воздействия статических и динамических нагрузок) и/или в средней части 9 шпалы. Верхняя поверхность выступа 8 может являться продолжением верхней поверхности шпалы или может быть расположена ниже верхней поверхности шпалы на величину h1. Нижняя поверхность выступа 8 может быть расположена ниже опорной поверхности шпалы на величину h2. Выступы 8, расположенные на противоположных боковых сторонах 7 и соединенные между собой под опорной поверхностью шпалы, могут иметь форму.

Толщина стенок ячеек 6 выбирается исходя из конкретных условий эксплуатации (железнодорожный или трамвайный путь, грузонапряженность пути и т.д.) и может быть равна 5-15 мм.

Заявляемую шпалу изготавливают литьем, в том числе и многокомпонентным литьем, или формовкой, или любым другим известным способом. Полученная таким образом шпала имеет заранее заданные форму и геометрические параметры и не требует дополнительной обработки. В заранее определенные места 10 или ячейки 6 шпалы устанавливают элементы, относящиеся к рельсовым скреплениям, например анкера, закладные детали и т.п. На верхней поверхности слоя 6 выполнены рельефные выступы 11: прямоугольные, квадратные, круглые, трапецеидальные, усеченно-конические.

Предлагаемая конструкция шпалы предназначена для использования на рельсовых путях с балластным и с безбалластным основанием, в том числе на искусственных сооружениях (тоннелях, мостах). При установке шпалы непосредственно на балластное основание частицы балласта вдавливаются в полимерный материал подрельсового участка 2 шпалы на глубину не более 2 мм и, таким образом, положение верхнего слоя балласта оказывается зафиксированным, а нежелательное перемещение частиц балласта может иметь место только в нижних его слоях. При использовании на безбалластном рельсовом пути, в том числе в тоннелях, шпалы могут быть установлены в углублениях, выполненных в плите, являющейся основанием пути (на чертеже не показано). Для работы в тоннеле шпалы укладывают на любое подготовленное основание, разрешенное к использованию в тоннелях, и закрепляют на нем любым приемлемым способом (анкерами и/или клеящими мастиками и т.д.). На мостах используют шпалы с незаполненными ячейками 6 конструкции 1, что делает шпалу предельно легкой. При этом известно, что на мостах и в тоннелях за счет существующих ограничений скоростей движения подвижного состава динамические нагрузки на путь ниже, чем на основном пути.

Сразу после окончания монтажных работ путь считается готовым к эксплуатации.

При эксплуатации в условиях статических и динамических нагрузок со стороны подвижного состава шпала в зоне подрельсовых участков 2 принимает на себя эти нагрузки. Ячейки 6 шпалы, связанные между собой в пространственной структуре, распределяют нагрузку на всю поверхность основания (на чертеже не показано), в результате чего снижается величина вертикального напряжения на него, то есть снижается вероятность разрушения и увеличивается несущая способность. При этом происходит гашение вибрации как в подрельсовом участке 2, так и в заполненных ячейках 6 конструкции 1, и одновременно снижается шум, обычно сопутствующий вибрации. Благодаря тому, что между упругим слоем (слои 4 и 6) подрельсового участка 2 и ячеистой конструкцией 1 существует зазор «с», величина которого равна 1-2 мм, данный слой, работающий и как амортизатор, при восприятии нагрузок со стороны подвижного состава деформируется (сжимается) без вовлечения в данную деформацию ячеистой конструкции 1.

Благодаря выступам 8 увеличивается поверхность контакта шпалы с основанием (балластом), что повышает сопротивление поперечному и продольному сдвигу, более равномерно распределяются усилия на основание, уменьшается изгиб средней части 9 шпалы, уменьшается угон пути. Возникающие при движении поезда горизонтально направленные воздействия как по оси пути (силы торможения и ускорения), так и перпендикулярно оси пути (центробежные и секущие силы) эффективно компенсируются за счет относительно большой опорной площади шпалы.

Заявляемая шпала недорога, конструктивно и технологически проста, обладает высокой точностью геометрических параметров, высокой сопротивляемостью продольным и поперечным смещениям при эксплуатации и необходимыми показателями прочности, износостойкости, упругости и диэлектричности. Шпала имеет хорошее сцепление со щебеночным балластом и малую чувствительность к колебаниям температуры, обладает хорошей упругостью и виброгашением, что позволяет эксплуатировать путь на таких шпалах без использования прокладок-амортизаторов.

1. Шпала, отличающаяся тем, что она выполнена в виде полимерной пространственной ячеистой сотовидной конструкции, в которой подрельсовый участок выполнен монолитным, по крайней мере, из одного полимерного материала.

2. Шпала по п.1, отличающаяся тем, что ячеистая сотовидная конструкция и, по крайней мере, часть подрельсового участка шпалы выполнены из одного полимерного материала.

3. Шпала по п.1, отличающаяся тем, что ячеистая сотовидная конструкция и подрельсовый участок шпалы выполнены из разных полимерных материалов.

4. Шпала по п.1, отличающаяся тем, что в качестве полимерного материала, по крайней мере, для ячеистой сотовидной конструкции использован сшитый полимер, например сшитый полиэтилен, или композиционный материал, например стеклопластик со связующим в виде термореактивной синтетической смолы.

5. Шпала по п.1, отличающаяся тем, что в качестве полимерного материала для подрельсового участка использован полимерный материал из группы полиолефинов.

6. Шпала по п.1, отличающаяся тем, что подрельсовый участок шпалы выполнен из полимерных материалов с разными показателями упругости, причем менее упругий нижний слой полимерного материала жестко связан с ячеистой сотовидной конструкцией, а более упругий верхний слой, выполненный хотя бы из одного полимерного материала, жестко связан только с нижним слоем.

7. Шпала по п.1, отличающаяся тем, что внешняя поверхность подрельсового участка выполнена рельефной.

8. Шпала по п.1, отличающаяся тем, что ячейки сотовидной конструкции заполнены полимером, грунтом или бетоном.

9. Шпала по п.1, отличающаяся тем, что площадь каждой ячейки сотовидной конструкции равна 9-16 см2.

10. Шпала по п.1, отличающаяся тем, что на боковых сторонах шпалы выполнены выступы, расположенные в зоне подрельсовых участков и/или в средней части шпалы.

11. Шпала по п.10, отличающаяся тем, что верхняя поверхность выступа является продолжением верхней поверхности шпалы.

12. Шпала по п.10, отличающаяся тем, что верхняя поверхность выступа расположена ниже верхней поверхности шпалы.

13. Шпала по п.10, отличающаяся тем, что нижняя поверхность выступа расположена ниже опорной поверхности шпалы.

14. Шпала по п.10, отличающаяся тем, что выступы соединены между собой через основание шпалы с помощью перемычки.