Разрывной диск реверсивного действия с образуемой лазером электрополированной линией ослабления и способ формирования линии ослабления

Иллюстрации

Показать всеИзобретение относится к арматуростроению и предназначено для использования в предохранительных устройствах для защиты систем высокого давления. Устройство для сброса давления содержит разрывной диск реверсивного действия, имеющий образуемую лазером электрополированную линию ослабляющей канавки. Имеются конструктивные варианты такого устройства и способ изготовления относительно тонкого металлического устройства для сброса давления. Этот способ содержит способ формирования электрополированной линии ослабляющей канавки в разрывном диске реверсивного действия, который гарантирует полное открывание диска при реверсировании. Заготовку разрывного диска подвергают предварительному выпучиванию, окончательному выпучиванию и затем обеспечивают слоем резистного материала. Для удаления, по меньшей мере, части слоя резистного материала, соответствующей желаемой линии ослабляющей канавки в вогнутой наружной поверхности выпученного разрывного диска, используют лазер. После этого диск подвергают операции электрополирования для удаления металла с подвергнутой лазерной обработке зоны разрывного диска, формируя при этом отполированную до глянца линию ослабляющей канавки желаемой конфигурации и заданной глубины, которая связана с толщиной материала. Электрополированная линия ослабления образована посредством отстоящих друг от друга противоположных частей в виде канала, отделенных посредством центральной части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня. Давлением разрыва/реверсирования диска, имеющего электрополированную линию ослабляющей канавки, можно избирательно управлять посредством изменения воздействующего на диск давления предварительного выпучивания. Изобретение направлено на повышение надежности и точности срабатывания разрывного диска реверсивного действия. 5 н. и 35 з.п. ф-лы, 35 ил.

Реферат

1. Область применения изобретения

Изобретение относится к усовершенствованному способу изготовления реверсивного, выпуклого разрывного дискового узла с выпученной гладкой поверхностью, при этом выпученный участок диска имеет электрополированную линию ослабляющей канавки, посредством чего диск будет надежно реверсируемым и будет полностью открываться при каком-либо одном из широкого диапазона задаваемых избыточных давлений.

Настоящее изобретение, в общем, относится к разрывному диску реверсивного действия, имеющему образуемую лазером электрополированную линию ослабляющей канавки, а также к усовершенствованному способу формирования линии ослабляющей канавки в разрывном диске реверсивного действия, которая обеспечивает полное открывание диска при реверсировании. Линии ослабляющей канавки может быть придана определенная конфигурация, и она может быть стратегически расположена таким образом, чтобы обеспечивать полное открывание диска вдоль линии ослабляющей канавки с одновременным предотвращением разделения диска на части при реверсировании. Заготовку для разрывного диска вначале предварительно выпучивают, после чего следует окончательное выпучивание, и далее ее обеспечивают слоем стойкого материала. Используют лазер для удаления, по меньшей мере, части слоя стойкого материала, соответствующей желаемой линии ослабляющей канавки в вогнутой стороне выпученного разрывного диска. Затем диск подвергают операции электрополирования для удаления металла с той зоны разрывного диска, которая была подвергнута лазерному воздействию, формируя в диске отполированную до глянца линию ослабляющей канавки, имеющей желаемую конфигурацию и предварительно заданную глубину, которая связана с толщиной материала. В случае предпочтительного способа электрополированием управляют для формирования линии ослабляющей канавки, определяемой отстоящими друг от друга противоположными частями в виде канала, отделенными посредством центральной приподнятой части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня. Противоположные части в виде канала линии ослабляющей канавки обеспечивают избыточность для открывания и, следовательно, повышают надежность разрыва по линии ослабления без ухудшения в отношении циклического срока службы.

Предпочтительно, чтобы лазерным воздействием на диск управляли таким образом, чтобы после завершения лазерной операции на диске оставался относительно тонкий остаток стойкого материала, предотвращая тем самым какое-либо значительное окисление поверхности диска лазерным лучом, что затруднило бы последующее электрополирование металла или создало помеху его выполнению. Использование лазера для образования желаемой линии ослабляющей канавки с одной стороны диска позволяет изготовителю создавать любую из фактически неограниченного выбора линий ослабляющих конфигураций и разметок поверхностей диска.

Изобретение относится к реверсивному, выпучиваемому разрывному дисковому узлу, который обладает определенной эффективностью в случаях применения в трубопроводах санитарных резервуаров, работающих под давлением. Оборудование для обработки фармацевтических, биохимических и пищевых продуктов требует сохранения санитарного состояния на протяжении всего времени работы, что вызывает необходимость частой чистки оборудования, причем обычно посредством пара или иных стерилизующих агентов. Эти процессы часто выполняют при относительно низких уровнях давления, при этом избыточные давления в оборудовании или в соединенной с ним системе труб должно быть сброшено при уровнях, уже составляющих 2 фунта на квадратный дюйм манометрического давления. Реверсивные выпучиваемые разрывные диски обычно применяют в различных случаях, однако установлено, что трудно обеспечить допуски на давление разрыва в узком диапазоне при низких избыточных давлениях.

Для получения надежного разрыва диска при низких разностях давлений, как теперь установлено, может быть обеспечена требуемая характеристика разрыва, одновременно избегая проблем скопления материала на поверхности диска, посредством воздействия на материал диска силы, которая отклоняет частичную зону диска от его основного тела, и посредством последующего приложения к диску силы, которая возвращает отклоненную частичную зону в ее начальное положение, вследствие чего металл отклоненной и возвращенной частичной зоны будет иметь измененную структуру зерен по сравнению с металлом остальной части центрального выпученного участка. Металл отклоненной и возвращенной частичной зоны демонстрирует более высокое остаточное напряжение, чем материал диска, окружающий первоначально отклоненную частичную зону, что является результатом начальной пластической деформации локальной частичной зоны вначале в одном направлении, а затем пластической деформации той же самой локальной частичной зоны в противоположном направлении.

2. Описание известного уровня техники

Давно известно создание выпученного разрывного диска реверсивного действия, имеющего линию ослабляющей канавки или линию насечки с одной стороны выпуклости диска. Линии ослабления или линии насечки, в общем, представляют собой поперечные насечки либо идущую по окружности линию ослабляющей канавки в вогнутой стороне диска, где линия ослабляющей канавки или линия насечки определяет зону диска, которая открывается при реверсировании. Без линии ослабляющей канавки, образующей отверстие через диск при разделении диска вдоль линии ослабляющей канавки, выпученный диск будет реверсивным, но необязательно с полным открыванием. В случае линии ослабляющей канавки, проходящей по окружности, линия ослабления обычно не будет непрерывной линией, создавая шарнирную зону, которая препятствует разделению на части центральной зоны диска при реверсировании и открывании. Диск с поперечными насечками формирует четыре лепестка, которые изгибаются наружу при реверсировании диска, также предотвращая разделение лепестков на части. Проходящие по окружности линии насечки или линии ослабления предпочтительны в случаях низкого давления вследствие большего открывания, происходящего при разделении диска вдоль дугообразной линии насечки, при сравнении с диском с поперечными насечками.

Ранее линии ослабления формировали в разрывных дисках реверсивного действия посредством металлического штампа для образования насечек, использования лазера, который посредством эрозионного воздействия создает канавку в диске, либо посредством химического травления для удаления металла из диска вдоль желаемой линии. Для всех из этих изготавливавшихся в прошлом дисков реверсивного действия характерны нерешенные трудности, касающиеся их изготовления, либо известные из опыта проблемы, связанные с их работой в разных случаях использования.

Металлические штампы для образования насечек упрочняют металл, изменяя тем самым структуру зерен и плотность металла на линии насечки. Материал, окружающий линию насечки, образованную металлическим штампом, в течение процесса выполнения насечки приобретает деформационное упрочнение, что повышает хрупкость металла и создает зоны напряжения. Хрупкость и зоны повышенных напряжений металла ограничивают срок службы разрывного диска в результате усталостного растрескивания и коррозионного напряжения. Глубина металлических насечек, требуемая для удовлетворительной работы, сильно изменяет прочность первоначально выпученного купола, делая затруднительным прогнозирование давления, в конечном счете требуемого для реверсирования разрывного диска в течение начальной операции выпучивания диска перед выполнением насечки. Таким образом, весьма затруднительно создать выпученный разрывной диск реверсивного действия, имеющий линию насечки, полученную штампом для образования насечек, который будет надежно открываться и противостоять многочисленным последовательным циклам давления.

Было предложено формировать линию насечки в разрывном диске реверсивного действия посредством использования лазерного луча. Эти предложения по ряду причин не оказались удовлетворительными с коммерческой точки зрения. Отражательная способность металла делает затруднительным управление лучом для проникновения в толщину металла и, следовательно, формирование гладкой канавки с равномерной глубиной по длине предполагаемой линии ослабляющего углубления. Кроме того, лазеры значительно нагревают и сжигают диск, окисляют материал и изменяют металлургию металла. Диски, имеющие линии ослабления, выжигаемые лазером, как установлено, неудовлетворительны при их использовании, причем не только с точки зрения ненадежности открывания при требуемых значениях сброса давления, но и нежелательной долговечности при циклическом нагружении.

Химическое травление разрывного диска, имеющего частичный стойкий слой, обеспечивающее образование линии ослабления, также было предложено в известных технических решениях, причем пример такого решения показан и описан в патентах США №№ 4122595, 4597505, 4669626 и 4803136. Патентообладатель патента США № 4122595 предлагает нанесение печатным способом экрана из стойкого материала на плоский разрывной диск, при этом экран имеет отверстия, образующие форму желаемой линии ослабления. После выпучивания диска на него напыляют кислотный раствор для получения травлением линии ослабления, совпадающей с зоной диска, не защищенной стойким материалом. Металлическая поверхность материала диска выполнена несколько неровной и не совсем гладкой, поскольку отдельные находящиеся рядом друг с другом зерна имеют пики со структурой впадин между зернами. Поэтому, когда кислотный агент, выполняющий травление, наносят на поверхность металла, этот агент не оказывает равномерное воздействие по поверхности металла. Вместо этого травильный раствор будет более агрессивен во впадинах между зернами, чем при эрозионном воздействии на более высокие пики поверхности зерен металла. Травильный агент, находящийся в полостях впадин, вероятно, не только оказывает более быстрое эрозионное воздействие на металл в зонах впадины по сравнению с окружающими пиковыми зонами зерен, но и выполняет это воздействие более эффективно. Результат, получаемый после процесса травления, заключается в увеличении шероховатости металлической поверхности, при этом степень неровности повышается со временем воздействия на металл травильного агента. Разрывные диски изготавливают из материалов, которым свойственна коррозионная стойкость, например из нержавеющей стали, инконеля, «хастэллоя-С» и монеля. Поэтому воздействие на материалы, которым свойственна коррозионная стойкость, травильной кислотой требует, чтобы травильный агент оставался в контакте с поверхностью металла в течение продолжительного периода времени, чтобы посредством осуществления эрозии сформировать канавку, которая обычно составляет не менее 70-90% толщины металла. Например, если толщина материала составляет 0,004 дюйма, то в процессе травления должно быть эродировано не менее 0,0036 дюйма.

Кроме того, для выполнения достаточно эффективной эрозии таких материалов, обладающих коррозионной стойкостью, выбираемый травильный агент должен быть специально подобран для конкретного типа металла. Таким образом, для каждого из различных металлов требуется разный кислотный агент. Для изготовления конкретного разрывного диска должен быть выбран определенный материал, так чтобы он отвечал техническим условиям его применения. Различные случаи применения дисков требуют использования металлов разного типа. Поэтому, когда используют процесс травления для формирования линии ослабления в материале диска, обладающем коррозионной стойкостью, изготовитель должен иметь в наличии травильный агент, который наиболее эффективен для эрозионного воздействия на определенный металл, обладающий коррозионной стойкостью.

Патентообладатель патента США № 4803136 описывает прохождение полосы металла, которая должна быть подвергнута травлению в соответствующей травильной ванне, при этом скоростью подачи металлической полосы внутри ванны, концентрацией кислоты в ванне и температурой ванны управляют для получения канавки, создаваемой травлением, с предварительно заданной глубиной. Патентообладатель описывает материал, остающийся на донной части канавки, как представляющий собой плоскую мембрану, проходящую по длине вытравленной зоны.

Поскольку поверхности вытравливаемой линии ослабления в результате процесса травления придана дополнительная шероховатость по сравнению с исходной отделкой поверхности металла, напряжения, оказывающие воздействие на металл, определяющий линию ослабления в течение циклической нагрузки диска, будут чрезмерными, что уменьшает долговечность диска при его циклическом нагружении. Увеличенная площадь поверхности шероховатой линии ослабляющей канавки делает площадь поверхности менее стойкой к коррозионным воздействиям, что дополнительно понижает долговечность диска при его циклическом нагружении. Это важно, поскольку после установки разрывного диска на свое место диск может оставаться в этом месте в течение многих лет без работы в условиях избыточного давления. Однако если происходит воздействие избыточного давления, разрывной диск реверсивного действия должен надежно функционировать на протяжении срока службы с циклическим нагружением, установленного для этого диска.

Кроме того, процесс травления, если пытаться выполнять его на коммерческой основе, не будет себя оправдывать по ряду причин, включая необходимость наличия специального травильного агента для каждого типа металла и чрезмерное время, требуемое для того, чтобы обеспечить удаление достаточного количества материала для образования линии ослабления.

Для обеспечения повторяемого открывания при низком избыточном давлении разрывных дисковых узлов, которые предназначены для реверсивного действия, один из коммерческих подходов для выполнения предъявляемого требования заключается в создании реверсивного выпучиваемого разрывного диска, в куполе которого осознанно образована впадина. Впадина в зоне купола диска стратегически расположена в таком месте, что куполообразная часть диска разуплотнится вначале в зоне впадины. При этом диск реверсирует и открывается, как описано в известных технических решениях, когда избыточное давление меньше, чем тогда, когда диск не имеет впадины.

Однако впадина в выпуклой поверхности рабочей стороны выпученной зоны диска представляет собой полость, которая служит в качестве места сбора пищевого продукта, фармакологических средств или чего-то подобного. В результате очистка обрабатывающего оборудования паром или чем-то подобным будет затруднительна и может потребовать разъединения компонентов, в которых расположен разрывной диск, чтобы гарантировать удаление материала, который может скапливаться во впадине.

Пример известного разрывного дискового узла, имеющего впадину в выпуклой поверхности диска, представлен в патенте США № 6494074 на имя Сullinane и др., согласно которому заостренный инструмент, подаваемый к подпираемой выпуклой поверхности выпученного участка диска, формирует впадину в диске у вершины куполообразной формы или вблизи нее. Форма, площадь и глубина впадины могут быть избирательно изменены. Тем не менее, в каждом случае впадина в выпуклой поверхности выпученного участка диска представляет собой полость, в которой может скапливаться материал, получаемый в процессе работы, что обнаруживают по предварительно заданному избыточному давлению с помощью диска, установленного в трубной арматуре, ведущей к работающему под давлением резервуару для выполнения обработки. Хотя Cullinane и др. предлагают, чтобы глубину впадины можно было изменять, но не исключать, патентообладатель не предусматривает создание диска с гладкой поверхностью, которая позволила бы избежать проблем скапливания во впадине диска посредством формирования в диске углубления, которое затем возвращалось бы в свое начальное положение гладкой поверхности, отвечая при этом более жестким техническим условиям, касающимся разрыва. Кроме того, предлагаемый усовершенствованный разрывной диск реверсивного действия, а также способ изготовления диска обеспечивают возможность изменения давления разрыва посредством избирательного управления величиной давления предварительного выпучивания, несмотря на исключение остаточной впадины в выпученной части диска.

На фиг.6-9 патента США № 6318576 на имя Graham и др. представлен гигиенический быстродействующий аварийный, повторно соединяемый фитинг, обычно используемый в фармацевтических, биохимических операциях и операциях по обработке пищевых продуктов, который предназначен для захождения и удерживания в нем реверсивного выпучиваемого разрывного дискового узла. Фитинг включает в себя два соединения, имеющие фланцы, которые удерживают в смежном, взаимосвязанном состоянии посредством быстро освобождаемого зажимного кольца.

Реверсивные выгибаемые разрывные диски предпочтительны для применения при перепаде давления, поскольку реверсивный выгибаемый диск будет открываться при давлении, близком к давлению разрыва диска, без усталости и разрушения, которые часто имеют место в случае диска, действующего вперед, когда диск в течение продолжительных периодов времени работает вблизи давления его разрыва. Одна из теорий последовательности работы реверсивного выгибаемого разрывного диска без лезвия ножа раскрыта в патенте США № 4512171 на имя Mozley.

Приемлемый с коммерческой точки зрения реверсивный, выгибаемый санитарный разрывной диск должен идеально отвечать современным стандартам ASME BPE (оборудование для биологической обработки) и 3-А, которые требуют того, чтобы оборудование не содержало дефектов поверхности, например трещин, канавок, видимых выемок и т.д.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Разрывной диск реверсивного действия, выполненный согласно этому изобретению, который обеспечивает определенную эффективность в отношении санитарного состояния, имеет центральный выпученный участок, включающий в себя выпуклую сторону и противоположную вогнутую сторону, с фланцевой частью, окружающей центральный выпученный участок. Выпуклая сторона выпученного участка выполнена гладкой с фактически непрерывной конфигурацией. Частичная металлическая зона выпученного участка имеет измененную структуру зерен по сравнению с остальным металлом выпученного участка диска и в предпочтительном варианте осуществления конструкции образует зону, имеющую наружную, в общем, круговую границу, расположенную ближе к самой верхней части выпученного участка, чем к фланцевой части диска. Частичную зону физически смещают от основного тела выпученного участка и затем возвращают в ее первоначальное положение. Измененная структура зерен частичного участка является результатом деформационного упрочнения металла вследствие пластической деформации, создающей более высокое остаточное напряжение в частичной зоне, чем в остальной части выпученного участка.

Выпученный разрывной диск реверсивного действия представляет собой относительно тонкий металлический элемент, содержащий образуемую лазером электрополированную линию ослабления, находящуюся с вогнутой стороны диска. Линии ослабляющей канавки предпочтительно придают С-образную форму, оставляя при этом шарнирную зону между противоположными окончаниями С-образной линии, и ее располагают вблизи, но незначительно внутрь от переходной зоны между выпученным участком диска и проходящим по окружности фланцевым участком диска. Линию ослабляющей канавки образуют отстоящими друг от друга поверхностями противоположных боковых стенок, соединенных посредством поверхности донной стенки, при этом поверхности линии ослабляющей канавки имеют полученную электрополированием глянцевую поверхность, которая, по меньшей мере, примерно в 6 раз более гладкая, а предпочтительно, по меньшей мере, примерно в 8 раз более гладкая, чем отделка поверхности металлического элемента. Чистота поверхности электрополированной канавки предпочтительно составляет не более примерно 4 микродюймов, а более предпочтительно не более примерно 2 микродюймов, усредненного отклонения от средней поверхности. Таким образом, линия ослабляющей канавки, сформированная посредством процесса электрополирования, определена посредством отстоящих друг от друга противоположных частей в виде канала, отделенных центральной приподнятой частью в виде гребня, при этом части в виде канала выполнены более глубокими, чем часть в виде гребня, вследствие чего углубление, в общем, будет иметь в поперечном сечении W-образную форму.

Разрывной диск реверсивного действия предпочтительно изготавливают посредством первоначального предварительного выпучивания заготовки диска в оправке посредством воздуха под давлением, подводимого к центральному участку заготовки, для обеспечения предварительного выпучивания этого центрального участка. В оправке установлен штырь, причем он расположен так, чтобы входить в соприкосновение с центральным участком заготовки и отклонять его, когда воздух под давлением подают к центральному участку заготовки с предварительно заданной интенсивностью, для обеспечения предварительного выпучивания заготовки диска. Предварительное выпучивание заготовки у штыря вызывает формирование относительно небольшого углубления в центральном участке заготовки с предпочтительным смещением определенной протяженности от центра выпученного центрального участка. После отведения штыря диск будет выпучен до его окончательной высоты купола.

Отклоненная металлическая частичная зона предварительно выпученного участка заготовки диска имеет измененную структуру зерен по сравнению с остальным металлом предварительно выпученного участка диска. В предпочтительном варианте осуществления конструкции диска, когда используют штырь для отклонения части предварительно выпученного участка диска, отклоненная часть имеет наружную, в общем, круглую границу, расположенную ближе к самой верхней части выпученного участка, чем к фланцевой части диска. Частичную зону, физически смещенную от основного тела выпученного участка, возвращают в ее первоначальное положение в течение окончательного выпучивания диска. Металл отклоненной и возвращенной частичной зоны демонстрирует более высокое остаточное напряжение, чем материал диска, окружающий первоначально отклоненную частичную зону, в результате начальной пластической деформации локальной частичной зоны вначале в одном направлении и далее пластической деформации той же самой локальной частичной зоны в противоположном направлении.

Зона диска, которая отклонена, а затем возвращена в ее первоначальное положение, подвержена в локальной зоне напряжениям в двух направлениях, которые в сумме будут больше напряжений, воздействующих на основное тело выпученного участка диска в течение окончательного выпучивания. В результате будет получен диск, имеющий выпученный участок без углубления или впадины, которая могла бы накапливать материалы из устройства, выполняющего обработку, и, следовательно, можно легче выполнять его обслуживание и чистку. Кроме того, отклонение и последующий возврат частичной зоны выпученного участка диска обеспечивают получение диска, обладающего требуемыми характеристиками в отношении допуска на разрыв, что позволяет использовать диск в устройствах для обработки фармацевтических, биохимических и пищевых продуктов, когда технические условия требуют применения разрывного дискового изделия с низким давлением разрыва и жесткими допусками.

В случае одного из способов изготовления санитарного разрывного диска, когда выпученный участок диска будет иметь зону, обладающую более высоким пределом прочности на растяжение, чем основное тело выпученного участка, плоскую заготовку для диска устанавливают в оправке, имеющей отклоняющий штырь, при этом штырь будет находиться в соприкосновении с одной поверхностью диска в положении некоторого смещения от того места, которое станет центром выпученного участка. Предпочтительно, чтобы отклоняющий штырь имел полусферический конец, входящий в соприкосновение с заготовкой. Диаметр штыря выбирают так, чтобы сформировать в заготовке углубление предварительно заданной протяженности в зависимости от размера разрывного диска, материала, из которого изготавливают диск, предела прочности при растяжении материала заготовки, диаметра выпученной зоны, которая должна быть сформирована в заготовке, расположения углубления по отношению к тому месту, которое станет центральной осью выпученного участка диска, и технических требований в отношении разрывного перепада давления для готового изделия.

Давление предварительного выпучивания прилагают к той стороне заготовки разрывного диска, которая противоположна отклоняющему штырю, при этом заготовку удерживают в оправке для выполнения частичного выпучивания заготовки и в то же время формирования углубления в частично выпученной выпуклой поверхности заготовки, находящейся в соприкосновении с отклоняющим штырем. Диаметр зоны, подвергаемой давлению предварительного выпучивания, предпочтительно должен быть равен диаметру конечного выпученного участка диска.

Далее либо отводят отклоняющий штырь, либо предварительно сформированную заготовку располагают в отдельной, не содержащей штырь оправке для окончательного выпучивания. К вогнутой поверхности предварительно выпученного диска прилагают достаточное давление для обеспечения окончательного выпучивания центрального участка диска и в то же время возвращают углубление, ранее образованное в диске, в его первоначальное положение по отношению к остальной части тела диска перед формированием углубления в теле диска посредством отклоняющего штыря. В результате как выпуклая, так и вогнутая поверхности диска будут гладкими без выступающих частей или впадин, которые могли бы скапливать материалы на них или внутри них, тем самым препятствуя чистке оборудования посредством дезинфицирующего агента, например пара, или затрудняя проведение чистки.

Двухступенчатый процесс, заключающийся в первоначальном формировании углубления предварительно заданной протяженности и глубины в той части тела заготовки, которая должна быть подвергнута выпучиванию, и в последующем удалении углубления посредством возврата металла углубления в его начальное положение, приводит к созданию зоны, которую углубляют, а затем восстанавливают, чтобы она имела более высокое остаточное напряжение, чем остальная часть окончательно выпученного участка диска, в результате пластической деформации металла в частичной зоне. Частичная зона, которая имеет измененную структуру зерен, относительно мала по сравнению с общей площадью выпученного участка, деформационно упрочнена и демонстрирует более высокую прочность при растяжении и сжатии, и таким образом при использовании ведет себя иначе, чем остальная часть выпученного участка, когда к выпуклой стороне разрывного диска прилагают избыточное давление. После предварительного и окончательного выпучивания заготовки диска, по меньшей мере, на вогнутой стороне выпученного диска, а чаще на обеих его сторонах обеспечивают слой стойкого материала посредством окунания диска в раствор (стойкого) материала. Предпочтительный резистный материал представляет собой композицию лака. После затвердевания резистного материала используют лазерный луч для удаления части резистного материала с вогнутой стороны выпученного диска, причем большей частью обычно вдоль С-образной линии вблизи, но на расстоянии внутрь от зоны перехода между выпученным участком и периферийным плоским участком диска. Лазерным лучом управляют таким образом, что он перемещается вдоль вогнутой поверхности куполообразной заготовки для удаления почти всего резистного материала, оставляя лишь незначительный остаток стойкого (резистного)материала на поверхности заготовки диска. Предпочтительно, чтобы лазерным лучом управляли для задания протяженности предполагаемой линии ослабляющей канавки, но без возможности непосредственного контакта с поверхностью металла и, следовательно, без окисления поверхности металла вдоль пути перемещения луча. Диск, подвергнутый воздействию лазера, затем располагают в электрополировальном оборудовании, содержащем ванну с кислотным агентом. Предпочтительный агент не представляет собой травильный раствор такого типа, который сам по себе значительно вытравливает поверхность металла. Диск подсоединяют к электрической цепи, в которой диск функционирует в качестве анода, в то время как электропроводный элемент в ванне является катодом. К диску/аноду подводят напряжение, при этом кислотный агент ванны путем электрополирования начинает немедленное удаление металла в зоне диска, не защищенной стойким материалом. Электрополирование линии ослабления продолжают до тех пор, пока глубина углубления, образуемого посредством электрополирования, не составит примерно от 70%±25% до 70%±5% толщины заготовки диска. После этого стойкий материал удаляют и готовый разрывной диск реверсивного действия подвергают чистке.

Процесс электрополирования позволяет сформировать в выпученной зоне диска углубление, соответствующее полученной лазерной обработкой линии в стойком материале на поверхности диска. Электрополированное углубление образовано посредством отстоящих друг от друга противоположных частей в виде канала, которые отделены посредством центральной приподнятой части в виде гребня, при этом части в виде канала имеют большую глубину, чем часть в виде гребня. Противоположные части в виде канала линии ослабляющей канавки обеспечивают разрывание остающегося металла по длине линии ослабления, тем самым гарантируя полное открывание центрального участка диска на протяжении всего срока службы диска.

Важное преимущество настоящего изобретения заключается в способности изменять свойства, касающиеся реверсивного давления, материала диска одной и той же толщины, используемого для изготовления большого количества групп дисковых узлов, в более широком диапазоне, чем тот, который был возможен ранее, при этом каждая группа будет отвечать фактически одним и тем же техническим требованиям, касающимся реверсивного давления. Изменение высоты купола в течение предварительного выпучивания заготовки диска с сохранением постоянной высоты купола при окончательном выпучивании обеспечивает возможность изменения реверсивного давления дисков, используя одну и ту же толщину материала, в более широком диапазоне давлений, чем в случае изменения высоты купола при окончательном выпучивании с сохранением постоянной высоты купола при предварительном выпучивании. Это особенно важно для изготовления разрывных дисковых узлов реверсивного действия, предназначенных для использования с жидкостями, когда сохранение большой высоты купола предпочтительно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 схематически представлен отрезок листового металла, используемого для изготовления разрывного диска реверсивного действия согласно настоящему изобретению.

На фиг.2 представлен фрагментарный вид в плане металлического листа согласно фиг.1, показывающий пунктирными линиями контур заготовок разрывных дисков, формируемых из металлического листового материала согласно фиг.1.

На фиг.3 представлен схематический вид в плане заготовки диска, сформированной из листового материала согласно фиг.2.

На фиг.4 представлен схематический вид в поперечном сечении устройства для предварительного выпучивания заготовки разрывного диска, которое включает в себя отклоняющий штырь, предназначенный для формирования углубления в одной поверхности заготовки.

На фиг.5 представлен вид в горизонтальном поперечном сечении фактически по линии 5-5 на фиг.4, если смотреть вниз в направлении стрелок.

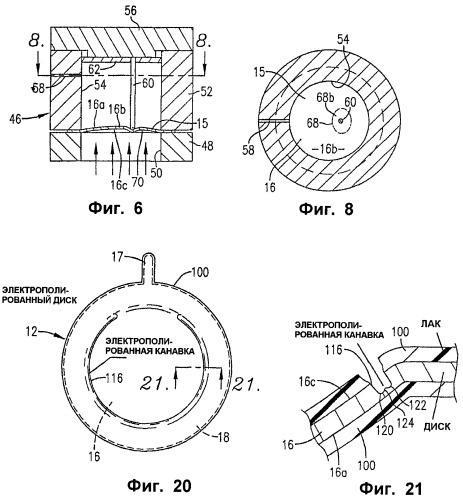

На фиг.6 представлен схематический вид в поперечном сечении стадии предварительного выпучивания с использованием оправки, представленной на фиг.4, которая приводит к отклонению частичной зоны заготовки разрывного диска от основного тела заготовки.

На фиг.7 представлен увеличенный фрагментарный схематический вид предварительно выпученного диска, имеющего углубленную частичную зону в частично выпученной выпуклой поверхности заготовки диска, создаваемую посредством отклоняющего штыря, которая была сформирована посредством отклоняющего штыря.

На фиг.8 представлен вид в горизонтальном поперечном сечении по линии 8-8 на фиг.6, если смотреть вниз в направлении стрелок.

На фиг.9 представлен схематический вид в поперечном сечении оправки, показанной на фиг.4, демонстрирующий способ, посредством которого прилагают давление к вогнутой стороне предварительно выпученного разрывного диска для выполнения окончательного выпучивания разрывного диска.

На фиг.10 представлен схематический вид в поперечном сечении оправки, показанной на фиг.6, с удаленным штырем, демонстрирующий способ, посредством которого к вогнутой стороне предварительно выпученного диска прилагают достаточное давление, чтобы осуществить окончательное выпучивание разрывного диска, а также обеспечить возврат ранее углубленной частичной зоны выпученного участка к ее первоначальному положению перед формированием в ней углубления в течение предварительного выпучивания центрального участка диска.

На фиг.11 представлен схематический вид в поперечном сечении окончательно выпученного диска, в котором начальное углубление в центральном участке диска выглажено в течение окончательного выпучивания заготовки диска.

На фиг.12 представлен вид в плане выпученного диска, который показан на фиг.11, с выглаженным первоначально углубленным участком диска, изображенным круглой пунктирной линией.

На фиг.13 представлен увеличенный вид в поперечном сечении части выпученного участка разрывного диска, схематически демонстрирующий измененную структуру зерен зоны первоначально углубленной части выпученного участка диска, которая возвращена в ее первоначальное положение, по сравнению с металлом остальной части выпученного участка.

На фиг.14 схематически представлен один из способов покрытия выпученного разрывного диска согласно фиг.12 быстросохнущим лаковым материалом.

На фиг.15 представлен схематический вид центрального поперечного сечения выпученного разрывного диска, покрытого лаком.

На фиг.16 схематически представлен способ, в случае которого используют лазерный луч для формирования линии в лаковом покрытии, определяющей желаемую линию ослабления, которая должна быть сформирована в выпученном участке разрывного диска.

На фиг.17 представлен вид диска в плане, иллюстрирующий одну из форм полученной посредством лазерного воздействия линии, определяющей конфигурацию линии ослабляющей канавки, которая должна быть образована в диске.

На фиг.18 представлен вид в вертикальном, увеличенном фрагментарном поперечном сечении фактически по линии 18-18 на фиг.17, если смотреть в направлении стрелок.

На фиг.19 представлен вид в вертикальном поперечном сечении схематического изображения электрополировального оборудования для формирования линии ослабляющей канавки в выпученном участке диска вдоль полученной лазерным воздействием линии в лаковом покрытии на диске.

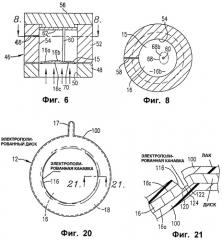

На фиг.20 представлен вид в плане диска, в котором электрополированную канавку формируют в выпученном участке диска посредством использования электрополировального оборудования согласно фиг.19.

На фиг.21 представлен фрагментарный, увеличенный схематический вид в поперечном сечении, иллюстрирующий электрополированную канавку, образованную в полированном участке диска.

На фиг.22 представлен вид в плане диска, имеющего электрополированную канавку, соответствующую линии, обеспеченной посредством лазерной обработки, в лаковом покрытии при удал