Шланг в сборе и способ его изготовления

Иллюстрации

Показать всеШланг в сборе включает в себя секцию шланга и кронштейн. Кронштейн включает в себя жесткую вставку и упругий наплавленный материал, инкапсулирующий, по меньшей мере, часть вставки и механически связанный с, по меньшей мере, частью внешней поверхности шланга. Способ изготовления сборки шланга может включать в себя термопластичную инжекционную плавку и содержать соединение жесткой вставки с секцией шланга и наплавление на жесткую вставку и секцию шланга упругого материала, таким образом, что инкапсулируется часть вставки и механически связывается упругий материал с секцией шланга. Часть жесткой вставки может выходить из кронштейна и иметь отверстия и создавать поверхность для монтажа фиксаторов. Технический результат - упрощение его изготовления и монтажа. 2 н. и 13 з.п. ф-лы, 10 ил.

Реферат

Область изобретения

Изобретение относится к гибким шлангам и к кронштейнам для монтажа таких шлангов и жестких труб. Конкретнее, настоящее изобретение относится к сборкам шлангов или труб, включающих шланг или трубу, металлическую вставку и отлитый поверх нее монтажный кронштейн из термопласта.

Описание предыдущего уровня техники

Обычно используется один из нескольких способов или конструкций для крепления сборок шлангов и/или труб к оборудованию. Такие сборки шлангов обычно включают шланг, определенную длину жесткого элемента и соединительные части на конце шланга. Типично, такие конструкции применяются для обеспечения возможности расположения и поддержания сборки шлангов относительно других компонентов и предотвращения механического повреждения шлангов, включая повреждения во время монтажа системы шлангов. Имеющиеся конструкции могут включать металлические кронштейны на болтах и эластомерные втулки, покрытые или непокрытые эластомером металлические или пластмассовые хомуты, отлитые заодно термопластичные низкотемпературные элементы, и/или металлические кронштейны с отбортовкой на концах шлангов с использованием соединительных элементов, припаянных к трубам и/или муфтам.

Однако существующие конструкции кронштейнов имеют функциональные недостатки, включая повреждения или трещины в термопластичных материалах, вызванные силами, созданными болтами или аналогичными крепежными деталями во время установки, недостаток механического или адгезивного единства компонента шланга и покрытой или непокрытой металлической или пластиковой муфты, приводящий к относительному смещению между шлангом и компонентами системы во время их работы, смещение эластомерных втулок, установленных между компонентами шланга и металлическими кронштейнами, а также аналогичные проблемы. Дополнительные проблемы связаны со сложностью компонентов и процессов изготовления, что может привести к высокой стоимости или плохому качеству соединительного кронштейна, соединяющего шланги или трубы, вызванному попытками снизить стоимость или уменьшить время изготовления.

Также известно, что наплавка материала поверх гладких металлических труб может вызвать вращательное или осевое смещение труб относительно отлитых компонентов из-за низкого коэффициента трения между литым материалом и трубой.

Описание изобретения

Настоящее изобретение направлено на создание систем и способов, которые обеспечивают сборку шлангов с использованием жесткого монтажного кронштейна и наплавленного поверх него пластичного материала, связывающего жесткий монтажный кронштейн с шлангом. Предпочтительно, монтажный кронштейн выполнен из металла и, по меньшей мере, части металлического монтажного кронштейна и шланга заключены в пластиковый наплавленный материал для обеспечения такого связывания.

Таким образом, в соответствии с настоящим изобретением системы и способы для фиксации секции шланга в конструкции могут включать кронштейн, имеющий жесткую вставку, связанную с секцией шланга.

Таким образом, в соответствии с настоящим изобретением, системы и способы для закрепления секции шланга или трубы в конструкции могут включать кронштейн, имеющий жесткую вставку, связанную с частью секции шланга. Предпочтительнее, по меньшей мере, часть жесткой вставки покрыта наплавленным гибким материалом, который инкапсулирует, по меньшей мере, часть вставки и, по меньшей мере, частично наплавлен или механически соединен с внешней поверхностью секции шланга. Эта наплавка или соединение могут быть осуществлены посредством потока расплавленного термопластичного материала с низкой вязкостью в плотном контакте с шлангом или трубой во время процесса и при помощи сокращения наплавленного материала по отношению к поверхности шланга или трубы. Жесткая вставка предпочтительно определяет, по меньшей мере, один монтажный элемент, такой как отверстие для крепления кронштейна и, соответственно, участка шланга, к конструкции при помощи, по меньшей мере, одной крепежной детали. Предпочтительно, по меньшей мере, часть жесткой вставки, которая определяет такое крепежное отверстие, не покрыта гибким материалом и, таким образом, образует несущую поверхность для крепежной детали, такой как болт. В соответствии с различными исполнениями настоящего изобретения, часть жесткой вставки, имеющая такое отверстие, которая не покрыта наплавленным материалом, может использовать штифты, отверстия или другие крепежные конструкции. Различные варианты конструкции вставки могут быть выполнены из стали, алюминия, или аналогичного жесткого материала или металла, так что вставка и несущая поверхность становятся более прочными, чем наплавляемый гибкий материал. Жесткая вставка может, по меньшей мере, частично охватывать часть секции шланга, и часть жесткой вставки, охватывающая шланг, и предпочтительно быть инкапсулирована наплавляемым материалом. Однако вставка может и не охватывать шланг, а быть размещена рядом со шлангом. Для придания изогнутой формы шлангу, часть жесткой вставки, которая охватывает или контактирует с шлангом, может быть изогнута, так что формируется изогнутым шлангом, когда поверх вставки и охватываемой ею или контактирующей с ней секции шланга наплавлен материал.

Другим способом, которым может быть сформирована изогнутая форма шланга, является использование изогнутого наплавленного материала поверх «прямого» кронштейна, охватывающего шланг, для придания шлангу изогнутой формы.

Настоящее изобретение решает различные проблемы функционирования, связанные с используемыми ранее конструкциями по монтажу шлангов или труб. К примеру, для решения вопросов повреждения или растрескивания термопластичных материалов при воздействии сил, возникающих при установке фиксирующих болтов, можно использовать варианты исполнения настоящего изобретения, в которых, по меньшей мере, часть выполненного из жесткого металла монтажного кронштейна не покрыта слоем наплавленного материала, а именно часть, имеющая отверстия или подобные им элементы. В результате, монтажные болты могут опираться на металлическую поверхность, а не на не усиленную резину, как в известных конструкциях. Недостаток адекватного механического или адгезивного соединения компонентов шланга и присоединенного кронштейна может быть устранен в вариантах настоящего изобретения покрытием кронштейна и шланга слоем резины или подобного материала, который может быть связан механически, термически и/или химически как с кронштейном, так и с шлангом или трубой. Варианты исполнения данного изобретения также устраняет потребность в эластомерных трубках или аналогичных деталях, которые устанавливались между компонентами шланга и металлическими кронштейнами, поскольку настоящее изобретение исключает любое относительное перемещение кронштейна по отношению к шлангу или трубе. Дополнительно, в варианте исполнения данного изобретения может быть выполнена сборка шланга при сниженной сложности компонента за одну стадию без необходимости в специалистах высокой квалификации. Таким образом, применение данного изобретения в сборке шлангов может привести к снижению сложности компонентов и упрощению технологических процессов, что ведет к снижению затрат на изготовление и монтаж.

Сочетание наплавления на вставку и шланг или трубу согласно настоящему изобретению за счет прессования поверх вставки, при использовании инжекции под давлением пластикового наплавляемого материала, обеспечивает прочную сборку, способную выдерживать активное применение и отвечать системным требованиям. Эта прочность системы может быть особенно важной при применении под большой нагрузкой, такой как применение в грузовиках и с тяжелым оборудованием. Например, описанная металлическая вставка обеспечивает прочность и сопротивление вращающему моменту и давлению на монтажных поверхностях. Дополнительно, металлическая вставка обеспечивает прочность в отношении осевых и вращательных сил, прилагаемых к сборке, согласно системных требований. Преимущественно, в вариантах исполнения изобретения, использующих металлическую вставку, которая частично охватывает шланг или трубу, шланг или труба могут удерживаться на месте, по меньшей мере, до определенной степени, в случае повреждения наплавленного пластикового материала. Кроме того, инжекционное формование компонентов - это экономически эффективный способ обеспечения функций компонентов в сборке. В качестве дополнительной меры, металлическая вставка может содержать вырез и/или уменьшенные размеры по толщине или площади компонента, что приводит к экономии веса. Предпочтительно, наплавленный пластиковый материал обеспечивает регулируемый контакт с шлангом и металлической вставкой за счет контролируемого литья под давлением и за счет усадки материала, обеспеченной процессом литья и усадкой материала после литья. Таким образом, наплавленный материал может обеспечивать радиальные усилия, обеспечивающие осевое и вращательное расположение шланга и препятствующие абразивному повреждению компонентов шланга. В качестве дополнительной меры, наплавленный материал может содержать гравировку или клеймение.

Наплавленный материал может располагаться таким образом, чтобы обеспечивать монтажную поверхность для сборки системы, включая указанное осевое и вращательное расположение шланга, а также контакт с такими компонентами системы, как части каркаса, в то же время, удерживая компоненты шланга от прямого контакта с этими компонентами системы. Дополнительно, шланг, используемый в сборке, может иметь наружную поверхность из ткани, металла или полимерного эластомера, или из комбинации указанных материалов, что может способствовать прочности сборки относительно осевых и вращательных усилий.

Другое исполнение настоящего изобретения включает сборку металлической трубы, металлической вставки в виде кронштейна и упругого наплавленного материала для механического соединения металлического кронштейна и трубы, по меньшей мере, частично покрытых наплавленным материалом. Способы изготовления этого варианта сборки могут включать воздействие на трубу для сохранения ее ориентации, как обсуждалось выше в отношении других вариантов осуществления настоящего изобретения, причем наплавленный материал имеет свойства соответствия поверхностям вставки, а также усадки для захвата указанных поверхностей во время и после литья для обеспечения совместного удержания компонентов. Процесс инжекции, и сохранения давления и термических свойств материала способствует фиксации и удержанию компонентов в нужной ориентации. Любая остающаяся тенденция потери ориентации металлической трубы, покрытой наплавленным материалом, может быть ограничена в альтернативных исполнениях настоящего изобретения формированием в материале трубы осевых и радиальных пазов, которые осуществляют механический контакт с наплавленным материалом.

Другие варианты настоящего изобретения могут включать сборку одного или нескольких шлангов или труб и наплавленный пластиковый материал, который обеспечивает возможность изгиба шланга для создания траектории шланга с использованием или без использования вставки в виде кронштейна, связанной с и/или окружающей секцию некоторых или всех шлангов и труб. Эти варианты осуществления обеспечивают соединение двух или более шлангов или труб в сборку и, таким образом, обеспечивают сопротивление износу, а также другие преимущества. Кроме того, использование вулканизированного наплавленного материала, который плавится, или, по меньшей мере, механически соединяется с поверхностью шланга при сжатии наплавленного материала, когда он является относительно гибким, может обеспечить сопротивление сжатию при вакууме в шланге, на который наплавлен указанный материал, и осуществить термическую защиту шланга.

Способ изготовления сборки в соответствии с указанными вариантами исполнения изобретения может включать в себя вставку шлангов или труб в термоинжекционную пресс-форму. Термопластичный материал может быть наплавлен вокруг шланга частично или полностью вокруг внешнего диаметра шланга. Такой термопластичный материал в вулканизированном состоянии может быть жестким по отношению к шлангу и поддерживать кривизну шланга. Таким образом, два или более шланга могут быть вставлены в полость инжекционной пресс-формы и термопластичный материал может быть отлит поверх шлангов, соединяя шланги в сборку и обеспечивая ориентацию шлангов относительно друг друга и иных элементов конструкции в конкретном применении.

Кроме того, в соответствии с любым вышеописанным вариантом исполнения, термопластичный материал, наплавленный вокруг шланга, может быть выбран таким образом, чтобы обеспечить защиту шланга против абразивного повреждения со стороны других компонентов в конкретном исполнении, а также осуществить термоизоляцию шланга со стороны окружающей среды. Шланг из вспененного полифенилен сульфида (ПФС) может представлять собой жесткий, термоизолирующий шланг.

Другие исполнения могут включать кольцевую структуру наплавленного термопластичного материала, который соединяется с внешней периферией шланга и предотвращает вакуумное «схлопывание» шланга. Дополнительно такие наплавленные кольца могут служить для расположения шланга на расстоянии от конструкции и предотвращения истирания шланга о конструкцию.

Предшествующее описание поясняет в общих чертах особенности и технические преимущества настоящего изобретения, так что можно легче понять последующее детальное описание изобретения. Дополнительные особенности и преимущества изобретения описаны далее и раскрыты в формуле изобретения. Специалистам в данной области техники понятно, что концепция и специфическое исполнение, описанные здесь, могут легко использоваться как основа для модификации или создания других конструкций для достижения тех же целей настоящего изобретения. Также понятно, что такие конструкции находятся в рамках настоящего изобретения, отраженного в прилагаемой формуле изобретения. Новые особенности, характерные особенности изобретения, могут быть легче понятны из последующего описания со ссылками на прилагаемые чертежи. Следует, однако, понимать, что все чертежи предназначены только для целей иллюстрации и описания и не являются ограничивающими настоящее изобретение.

Краткое описание чертежей

Сопровождающие чертежи, которые включены в настоящее описание и в которых одинаковые позиции обозначают одинаковые детали, иллюстрируют варианты исполнения настоящего изобретения и, совместно с описанием, поясняют принципы изобретения.

На чертежах показано следующее:

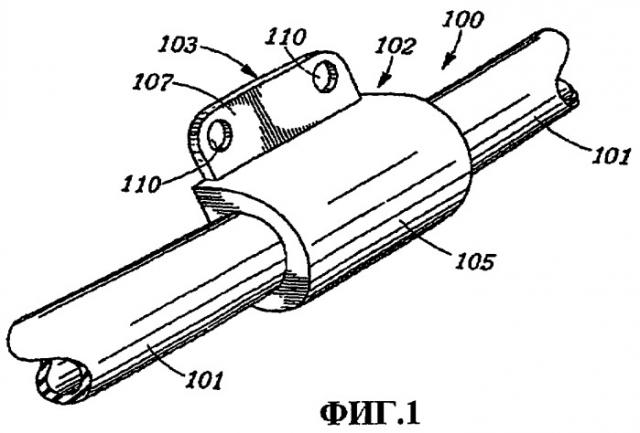

фиг.1 изображает вид в изометрии варианта осуществления настоящей сборки шланга;

фиг.2 - другой вид в изометрии варианта осуществления настоящей сборки шланга, показанной на фиг.1;

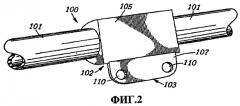

фиг.3 - вид варианта осуществления настоящей сборки шланга, закрепленной на конструкции;

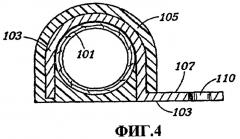

фиг.4 - частичный разрез варианта осуществления настоящей сборки шланга;

фиг.5 - вид в изометрии варианта жесткой вставки, которая может использоваться в различных исполнениях настоящей сборки шланга;

фиг.6 - вид в изометрии варианта исполнения другой жесткой вставки, которая может быть использована в различных других вариантах осуществления настоящей сборки шланга;

фиг.7 - вид сверху на другой вариант исполнения сборки, включающий изогнутый шланг в соответствии с настоящим изобретением;

фиг.8 - вид сверху варианта исполнения вставки для применения в варианте исполнения сборки согласно фиг.7;

фиг.9 - вид сверху другого варианта исполнения вставки для применения в варианте исполнения сборки согласно фиг.7;

фиг.10 - схема последовательности способа изготовления сборки шланга в соответствии с вариантом исполнения настоящего изобретения.

Детальное описание

В соответствии с вариантами исполнения настоящего изобретения, сборка 100 шланга, показанная на фиг.1 и 2, может быть использована для закрепления секции шланга 101 на конструкции, как показано на фиг.3. Шланг может быть гибким и иметь пластичную поверхность из резины или подобную. Также внешняя поверхность может быть выполнена из ткани или подобного материала. Также вместо шланга 101 могут быть использованы жесткие или гибкие трубы. Жесткие трубы могут быть металлическими или подобными, а гибкие трубы могут быть выполнены из пластмассы.

Сборка 100 шланга включает кронштейн 102, содержащий жесткую вставку 103 и гибкий наплавленный материал 105, инкапсулирующий, по меньшей мере, часть вставки и, по меньшей мере, часть шланга, связанную с вставкой. Предпочтительно, как показано в сечении на фиг.4, наплавленный материал должен быть частично расплавлен или иначе механически связан с внешней поверхностью шланга или трубы. Связь может быть результатом потока расплавленного термопластичного материала низкой вязкости в контакте со шлангом или трубой во время процесса и сжатия наплавленного материала 105. Предпочтительно, в соответствии с вариантами осуществления настоящего изобретения гибкий наплавленный материал выполнен из пластика, который может быть получен путем инжекции вокруг секции шланга, связанной с вставкой. Пластик может быть полимером, таким как термопласт, обычно называемый «нейлон 66».

В соответствии с вариантом исполнения настоящего изобретения жесткая вставка может быть выполнена из прочного, жесткого металла, такого как сталь или алюминий. Различные исполнения настоящего изобретения могут включать различные отверстия, пазы и подобные элементы 110, выполненные во вставке и предназначенные для крепления кронштейна к конструкции с использованием фиксатора или аналогичной детали. Например, на фиг.3 показаны болты 301 и 302, проходящие через отверстия, выполненные во вставке 103 для крепления сборки 100 к конструкции 305, которая может быть частью рамы, корпуса, переборкой автомобиля, частью оборудования и т.п. Предпочтительно жесткая вставка имеет несущую поверхность для фиксации кронштейна к конструкции. В частности, поскольку жесткая вставка может быть выполнена из металла или аналогичного материала, она будет прочнее и более упругой по отношению к усилиям, прилагаемым к болтам 301 и 302, или при их монтаже, чем гибкий наплавленный материал 105. Следовательно, во время установки болты 301 и 302 могут быть завернуты со значительным усилием, и нагрузку от них воспринимает не покрытая материалом часть 107 вставки 103 без повреждения сборки 100, а во время работы болты 301 и 302 опираются на непокрытую часть 107 без значительного износа любой части сборки.

Если вставка изготовлена из подверженного коррозии материала или она находится в положении, где непокрытая часть вставки наиболее подвержена коррозии, металл вставки должен быть защищен. Например, стальная вставка может быть подвергнута гальваническому покрытию, а алюминиевая вставка, или, по меньшей мере, ее непокрытая часть может быть покрыта лаком.

На фиг.5 и 6 показаны варианты жесткой вставки, которые могут быть использованы в настоящем изобретении. На фиг.5 показана жесткая вставка 501, которая, по меньшей мере, частично охватывает секцию шланга или трубы 101, поверх которой расположен материал 105. Эта вставка также показана в виде вставки 103 в сечении, изображенном на фиг.4, которая охватывает шланг 101 под наплавленным материалом 105. Вставка 601, показанная на фиг.6, может быть размещена вдоль шланга 101 и, по меньшей мере, частично покрыта наплавленным материалом, аналогично вставке 501. Однако вставка 601 не охватывает секцию шланга 101, как вставка 501.

В соответствии с вариантами исполнения настоящего изобретения кронштейн может обеспечить изгиб шланга в сборке шланга, как показано на фиг.7. Например, секции жестких вставок 801 или 901, охватывающих секцию шланга 101 и покрытых наплавленным материалом 105, могут быть изогнуты, таким образом, формируя изгиб шланга 101.

В качестве альтернативы, изгиб может быть выполнен путем наплавки на шланг и на прямую вставку, такую как вставка 501 или 601, изогнутого наплавляемого материала. Это может быть выполнено при помощи инжекции наплавляемого материала в пресс-форму, имеющую нужную изогнутую форму, и размещения шланга в устройстве инжекционного литья с нужным изгибом. В этом исполнении, количество наплавленного материала, проходящего за поперечные размеры вставки, может превышать (возможно, значительно превышать) количество наплавленного материала, выходящего за поперечные размеры вставки, показанные на фиг.1-3.

На фиг.10 показана схема способа 1000 изготовления вышеописанной сборки.

Для изготовления сборки 100 жесткая вставка, такая как вставка 501 или 601, соединяется на стадии 1001 с частью секции шланга. Часть жесткой вставки, такая как часть 502 вставки 501, может охватывать часть секции шланга, или вставка 601 может быть расположена вдоль нее, предпочтительно в контакте с частью секции шланга.

На жесткую вставку и часть секции шланга, связанную с жесткой вставкой, на стадии 1003 наплавляется гибкий материал. Таким образом, на стадии 1005 часть вставки инкапсулируется гибким расплавленным материалом, и этот материал крепится к внешней поверхности секции шланга плавлением или механически или крепится к внешней части трубы, используемой вместо шланга, например за счет сжатия наплавленного материала. Наплавка материала на стадии 1005 может быть выполнена инжекцией расплавленного пластика в форму, в которой расположена жесткая вставка. Во время инжекции термопластичного материала на шланг поступает термопластичный материал низкой вязкости под давлением и вступает в контакт со шлангом или трубой, после чего происходит сжатие материала и устанавливается механическая связь с шлангом или трубой.

Использование изготовленной сборки как системы для крепления шланга к конструкции может потребовать крепления жесткой вставки к конструкции с использованием крепежных элементов на стадии 1005. Предпочтительно, фиксирующие элементы, крепящие жесткую вставку к конструкции, опираются на непокрытую часть вставки, как описано выше.

Шланг может быть изогнут, за счет использования изогнутой жесткой вставки при согласовании секции шланга изгибу вставки. На стадии 1001 изогнутая жесткая вставка соединяется с секцией шланга, и секция шланга изгибается, согласно кривой жесткой вставки. Когда на стадии 1003 шланг и вставка подвергаются наплавке, наплавленным материалом инкапсулируется, по меньшей мере, часть шланга с изогнутой частью жесткой вставки, и создается изгиб шланга.

Хотя выше детально описано изобретение и его преимущества, следует понимать, что различные изменения, замены и различия могут быть внесены в рамках настоящего изобретения, как они описаны в приведенной формуле изобретения. Более того, содержание настоящего изобретения не ограничивается конкретным описанием процесса, машины, производства, составом материала, способами и шагами, приведенными в описании. Как оценит человек, сведущий в данной области техники, согласно описанию изобретения, процессы, машины, производство, состав материалов, способы и стадии, уже существующие или разработанные позже, которые выполняют ту же функцию или достигают того же результата, как описанные здесь варианты исполнения изобретения, могут быть использованы в пределах настоящего изобретения. Соответственно, дополнительные пункты формулы изобретения предназначены для включения в свой состав таких процессов, машин, производств, состава материалов, способов, методов или шагов.

1. Шланг в сборе, содержащий секцию шланга и кронштейн, включающий в себя жесткую вставку, по меньшей мере, частично охватывающую шланг, и упругий наплавленный материал, инкапсулирующий, по меньшей мере, часть вставки, охватывающей шланг, и механически связанный с, по меньшей мере, частью внешней поверхности шланга.

2. Шланг по п.1, который является гибким, и его внешняя поверхность выполнена из ткани.

3. Шланг по п.1, который является гибким, и его внешняя поверхность выполнена из резины.

4. Шланг по п.1, в котором упругий наплавленный материал является пластиком.

5. Шланг по п.4, в котором пластик является полимерным пластиком.

6. Шланг по п.1, в котором жесткая вставка выполнена из металла.

7. Шланг по п.1, в котором жесткая вставка имеет отверстие для крепления кронштейна на конструкции с использованием фиксатора.

8. Шланг по п.1, в котором жесткая вставка имеет неинкапсулированную поверхность для крепления фиксатором кронштейна к конструкции.

9. Шланг по п.1, в котором часть жесткой вставки, охватывающая часть секции шланга, изогнута, вызывая изгиб шланга.

10. Способ изготовления шланга в сборе, содержащий охват, по меньшей мере, части секции шланга, по меньшей мере, частью жесткой вставки, наплавление упругого материала на жесткую вставку и часть секции шланга, включающую часть секции шланга, охваченную жесткой вставкой, таким образом инкапсулируя часть вставки и механически связывая упругий материал с частью секции шланга.

11. Способ по п.10, в котором упругий материал является термопластиком, который после наплавления остывает и сжимается, и таким образом механически связывает упругий материал с частью секции шланга.

12. Способ по п.10, дополнительно включающий крепление жесткой вставки на конструкции.

13. Способ по п.12, в котором фиксаторы, крепящие жесткую вставку на конструкцию, опираются на ненаплавленную поверхность вставки.

14. Способ по п.10, который включает охват части секции шланга изогнутой вставкой, обеспечивая изгиб секции шланга.

15. Способ по п.10, в котором наплавление материала дополнительно включает наплавление на жесткую вставку и на часть секции шланга, проходящую за пределы жесткой вставки в изогнутой конфигурации, так что шланг также имеет изогнутую конфигурацию.