Усовершенствование характеристик камеры сгорания при помощи мультиперфорирования ее стенок

Иллюстрации

Показать всеКольцевая стенка камеры сгорания газотурбинного двигателя содержит холодную и горячую стороны. Стенка снабжена множеством первичных отверстий, множеством отверстий разжижения для обеспечения проникновения воздуха, движущегося с холодной стороны стенки, на горячую сторону для обеспечения сгорания и разжижения смеси топлива с воздухом, и множеством отверстий охлаждения, предназначенных для обеспечения проникновения воздуха, движущегося с холодной стороны стенки, на ее горячую сторону для сформирования пленки охлаждающего воздуха вдоль упомянутой стенки. Первичные отверстия и отверстия разжижения распределены вдоль окружных рядов. Отверстия охлаждения распределены вдоль множества окружных рядов, отстоящих один от другого в осевом направлении на некоторое расстояние, и количество этих отверстий охлаждения является одинаковым в каждом из упомянутых рядов. Кольцевая стенка дополнительно содержит множество отверстий перфорации, располагающихся непосредственно позади по потоку от первичных отверстий и отверстий разжижения и распределенных вдоль множества окружных рядов. Отверстия перфорации, принадлежащие одному и тому же ряду, имеют, по существу, одинаковый диаметр, отстоят друг от друга на некоторый постоянный шаг и обладают характеристиками, отличающимися от соответствующих характеристик упомянутых отверстий охлаждения, располагающихся в смежных рядах. Изобретение направлено на снижение стоимости и времени изготовления кольцевой стенки камеры сгорания. 3 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Область техники

Предлагаемое изобретение относится в целом к области конструирования камер сгорания газотурбинных двигателей. Более конкретно предлагаемое изобретение относится к кольцевой стенке камеры сгорания, охлаждаемой при помощи способа так называемого "мультиперфорирования".

Предшествующий уровень техники

В обычной конструкции газотурбинного двигателя его кольцевая камера сгорания образована внутренней кольцевой стенкой и наружной кольцевой стенкой, которые в своей передней по потоку части связаны между собой при помощи поперечной стенки, образующей донную часть этой камеры сгорания.

Эти внутренняя и наружная стенки камеры сгорания снабжены, каждая, множеством различных отверстий и проемов, позволяющих обеспечить возможность для воздуха, движущегося вокруг этой камеры сгорания, проникать в ее внутреннюю полость.

Таким образом, эти так называемые "первичные" отверстия и так называемые отверстия "разжижения" сформированы в упомянутых стенках для того, чтобы направлять воздух во внутреннюю полость камеры сгорания. Воздух, проходящий через упомянутые первичные отверстия, способствует формированию смеси топлива с воздухом, которая затем воспламеняется и сгорает в камере сгорания, тогда как воздух, поступающий через упомянутые отверстия разжижения, предназначен для того, чтобы содействовать разжижению этой смеси топлива с воздухом.

Внутренняя и наружная стенки камеры сгорания, которые обычно бывают изготовлены из металла, подвергаются воздействию высоких температур, определяемых температурой газов, образующихся в результате сгорания смеси топлива с воздухом. Для того чтобы обеспечить охлаждение этих стенок в таких условиях, выполняются дополнительные отверстия, называемые обычно отверстиями мультиперфорации и также проходящие сквозь упомянутые стенки на всей их поверхности. Эти отверстия мультиперфорации позволяют воздуху, движущемуся снаружи от камеры сгорания, проникать во внутреннюю полость этой камеры сгорания, образуя вдоль ее стенок пленки охлаждающего воздуха.

На практике было установлено, что та зона внутренней и наружной стенок, которая располагается непосредственно позади по потоку от каждого из первичных отверстий и каждого из отверстий разжижения, обеспечивается лишь небольшим уровнем охлаждения, что связано с опасностью образования трещин, практически всегда возникающих в этом случае.

Для того чтобы решить эту проблему, в патенте US 6145319 предлагается формировать переходные отверстия в той зоне упомянутых стенок, которая располагается непосредственно позади по потоку от каждого из первичных отверстий и каждого из отверстий разжижения, причем эти переходные отверстия имеют угол наклона, больший, чем угол наклона отверстий мультиперфорации. Однако, поскольку в данном случае речь идет о локализованной обработке, это техническое решение требует значительных материальных и временных затрат.

Раскрытие изобретения

Таким образом, задача данного изобретения состоит в том, чтобы устранить отмеченные выше недостатки и предложить кольцевую стенку камеры сгорания, снабженную дополнительными отверстиями, предназначенными для охлаждения зон, располагающихся непосредственно позади по потоку от первичных отверстий и от отверстий разжижения.

Для решения этой задачи предлагается кольцевая стенка камеры сгорания газотурбинного двигателя, содержащая холодную сторону и горячую сторону, причем стенка снабжена множеством первичных отверстий и множеством отверстий разжижения, предназначенных для проникновения воздуха, движущегося от холодной стороны стенки, на ее горячую сторону с обеспечением горения и разжижения смеси топлива с воздухом, причем упомянутые первичные отверстия и упомянутые отверстия разжижения распределены вдоль окружных рядов, и множеством отверстий охлаждения, предназначенных для проникновения воздуха, движущегося с холодной стороны стенки, на ее горячую сторону для формирования пленки охлаждающего воздуха вдоль упомянутой стенки, причем эти отверстия охлаждения распределены вдоль множества окружных рядов, отстоящих один от другого в осевом направлении на некоторое расстояние, и количество этих отверстий охлаждения является идентичным в каждом ряду, отличающаяся тем, что эта кольцевая стенка дополнительно содержит множество отверстий перфорации, располагающихся непосредственно позади по потоку от упомянутых первичных отверстий и упомянутых отверстий разжижения и распределенных вдоль множества окружных рядов, причем эти отверстия перфорации, принадлежащие одному и тому же ряду, имеют, по существу, одинаковый диаметр, отстоят друг от друга на некоторый постоянный шаг и имеют характеристики, отличающиеся от соответствующих характеристик отверстий охлаждения, располагающихся в смежных рядах.

В данном случае под характеристиками, присущими упомянутым отверстиям перфорации, следует понимать их количество, наклон и диаметр этих отверстий. Наличие отверстий перфорации, имеющих присущие им характеристики, отличные от соответствующих характеристик отверстий охлаждения, и располагающихся непосредственно позади по потоку от первичных отверстий и от отверстий разжижения, позволяет обеспечить эффективное охлаждение этих зон. Таким образом, устраняется риск образования трещин. Кроме того, специфические отверстия перфорации распределены вдоль окружных рядов, имеют один и тот же диаметр и отстоят друг от друга на некоторый постоянный шаг, что существенно облегчает выполнение операций их изготовления и приводит, таким образом, к снижению стоимости и сроков изготовления упомянутой стенки.

В соответствии с одним из способов реализации предлагаемого изобретения количество отверстий перфорации в одном и том же ряду может быть отличным от количества отверстий охлаждения, располагающихся в смежных рядах.

В соответствии с другим способом реализации предлагаемого изобретения наклон отверстий перфорации в одном и том же ряду по отношению к направлению, перпендикулярному к поверхности стенки, может быть отличным от наклона отверстий охлаждения, располагающихся в смежных рядах.

В соответствии с еще одним способом реализации предлагаемого изобретения диаметр отверстий перфорации в одном и том же ряду может быть отличным от диаметра отверстий охлаждения, располагающихся в смежных рядах.

Объектом предлагаемого изобретения также является камера сгорания и газотурбинный двигатель (имеющий камеру сгорания), содержащие кольцевую стенку типа той, которая была определена выше.

Краткое описание чертежей

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из описания, не являющегося ограничительным, примера его реализации, приводимого со ссылками, где даются ссылки на приведенные в приложении чертежи, в числе которых:

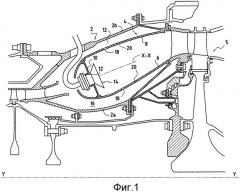

Фиг.1 представляет собой вид в продольном разрезе камеры сгорания газотурбинного двигателя среди окружающих ее элементов этого двигателя;

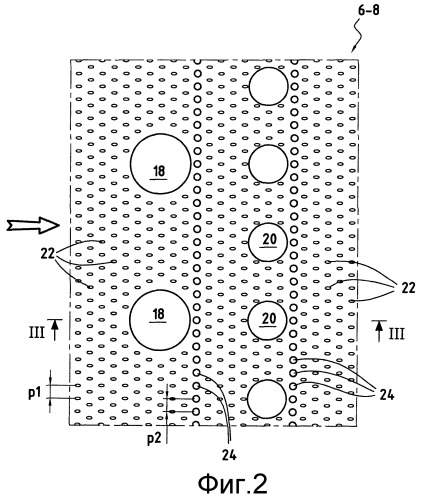

Фиг.2 представляет собой частичный и развернутый в плоскость вид одной из кольцевых стенок камеры сгорания, показанной на фиг.1, выполненной в соответствии с одним из способов реализации предлагаемого изобретения;

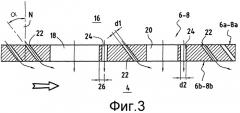

Фиг.3 представляет собой вид в разрезе по плоскости III-III, показанной на фиг.2.

Подробное описание варианта реализации изобретения

На фиг.1 схематически представлена камера сгорания газотурбинного двигателя. Такой газотурбинный двигатель содержит, в частности, участок сжатия (не показанный на приведенных в приложении чертежах), в котором воздух подвергается сжатию перед тем, как быть поданным в кожух 2 камеры сгорания, а затем в собственно камеру сгорания 4, размещенную внутри этого кожуха.

Сжатый воздух поступает в камеру сгорания и смешивается там с топливом перед тем, как полученная таким образом смесь будет воспламенена и сгорит. При этом газы, образующиеся в результате сгорания упомянутой смеси, направляются к турбине высокого давления 5, располагающейся на выходе из камеры сгорания 4.

Камера сгорания 4 в данном случае представляет собой камеру сгорания кольцевого типа. Она образована внутренней кольцевой стенкой 6 и наружной кольцевой стенкой 8, которые соединены между собой в передней по потоку части при помощи поперечной стенки 10, образующей донную часть этой камеры сгорания.

Внутренняя стенка 6 и наружная стенка 8 проходят вдоль продольной оси Х-Х, слегка наклоненной по отношению к продольной оси Y-Y данного газотурбинного двигателя. Донная часть 10 камеры сгорания снабжена множеством отверстий 12, в которых установлены топливные форсунки 14.

Кожух 2 камеры сгорания, который образован внутренней оболочкой 2а и наружной оболочкой 2b, формирует, вместе с этой камерой сгорания 4, кольцевое пространство 16, в которое поступает сжатый воздух, предназначенный для обеспечения горения топлива, а также для разжижения смеси топлива с воздухом и для охлаждения этой камеры сгорания.

Внутренняя стенка 6 и наружная стенка 8 представляют, каждая, холодную сторону 6а, 8а, располагающуюся со стороны упомянутого кольцевого пространства 16, в котором движется сжатый воздух, и горячую сторону 6b, 8b, ориентированную в направлении внутрь камеры сгорания 4 (см. фиг.3).

Камера сгорания 4 подразделяется на так называемую "первичную" зону (или зону горения) и так называемую "вторичную" зону (или зону разжижения), располагающуюся по потоку позади упомянутой первичной зоны (в данном случае выражение "позади по потоку" следует понимать по отношению к общему направлению течения газов, образующихся в результате сгорания смеси топлива с воздухом во внутренней полости камеры сгорания).

Воздух, который поступает в первичную зону камеры сгорания 4, вводится в эту камеру через один или несколько окружных рядов первичных отверстий 18, выполненных во внутренней стенке 6 и наружной стенке 8 камеры сгорания. Что касается воздуха, поступающего во вторичную зону камеры сгорания, то он проходит через множество отверстий разжижения 20, также сформированных во внутренней стенке 6 и в наружной стенке 8. Эти отверстия разжижения 20 располагаются на одной линии вдоль одного или нескольких окружных рядов, которые смещены в осевом направлении назад по потоку по отношению к рядам первичных отверстий 18.

Первичные отверстия 18 и отверстия разжижения 20 распределены на внутренней стенке 6 и на наружной стенке 8 камеры сгорания вдоль рядов, проходящих по всей длине окружности упомянутых стенок.

Для обеспечения охлаждения внутренней стенки 6 и наружной стенки 8 камеры сгорания, которые подвергаются воздействию высоких температур, присущих газообразным продуктам сгорания топлива, предусматривается множество отверстий охлаждения 22 (см. фиг.2 и 3).

Эти отверстия 22, которые обеспечивают охлаждение стенок 6, 8 в результате мультиперфорации, распределены вдоль множества окружных рядов, отстоящих друг от друга на некоторое расстояние в осевом направлении. Эти окружные ряды отверстий мультиперфорации покрывают практически всю поверхность стенок 6 и 8 камеры сгорания.

Количество отверстий охлаждения 22 и диаметр d1 этих отверстий идентичны в каждом из рядов. Шаг р1, характеризующий расстояние между двумя соседними отверстиями 22 одного и того же ряда, также является идентичным для всего этого ряда. В то же время смежные ряды отверстий охлаждения располагаются таким образом, чтобы отверстия 22 были размещены в шахматном порядке, как это показано на фиг.1.

Как это можно видеть на фиг.3, отверстия охлаждения 22 обычно имеют некоторый угол наклона α по отношению к перпендикуляру N к той части кольцевой поверхности 6, 8, сквозь которую эти отверстия проходят. Этот наклон на угол α позволяет воздуху, проходящему через эти отверстия, формировать воздушную пленку вдоль горячей стороны 6b, 8b кольцевых стенок 6, 8. По сравнению с отверстиями, не имеющими такого наклона, этот наклон позволяет также увеличить поверхность кольцевой стенки, которая подвергается охлаждению.

Кроме того, упомянутый наклон отверстий охлаждения 22 на угол α ориентирован таким образом, чтобы сформированная с помощью этих отверстий воздушная пленка растекалась в направлении течения газообразных продуктов горения внутри камеры сгорания (это направление схематически показано стрелкой на фиг.3).

В качестве примера можно отметить, что для кольцевой стенки 6, 8, изготовленной из металла или из керамического материала и имеющей толщину в диапазоне от 0,8 мм до 3,5 мм, диаметр d1 отверстий охлаждения 22 может иметь величину в диапазоне от 0,3 мм до 1 мм, шаг р1 может иметь величину в диапазоне от 1 до 10 мм и угол наклона α этих отверстий может иметь величину в диапазоне от -80° до +80°. Для сравнения можно сказать, что для кольцевой стенки, имеющей те же самые характеристики, первичные отверстия 18 и отверстия разжижения 20 имеют диаметр, величина которого заключена в диапазоне примерно от 5 мм до 20 мм.

В соответствии с предлагаемым изобретением каждая кольцевая стенка 6, 8 камеры сгорания дополнительно содержит множество отверстий перфорации 24, которые располагаются непосредственно позади по потоку от первичных отверстий 18 и отверстий разжижения 20 и которые распределены вдоль окружных рядов.

Эти отверстия перфорации 24, принадлежащие одному и тому же ряду, имеют, по существу, идентичный диаметр d2, отстоят друг от друга на некоторый постоянный шаг р2 и обладают присущими им характеристиками, отличными от соответствующих характеристик отверстий охлаждения 22, располагающихся в смежных рядах.

Таким образом, для каждого первичного отверстия 18 и каждого отверстия разжижения 20 эти отверстия перфорации 24 распределены вдоль одного или нескольких рядов (например, от 1 до 3 рядов), которые располагаются по потоку непосредственно позади упомянутых отверстий 18, 20.

Характеристики, присущие этим отверстиям перфорации 24, отличаются от соответствующих характеристик отверстий охлаждения 22 и это означает, что количество отверстий перфорации в одном и том же ряду отличается от количества отверстий охлаждения в одном и том же ряду и/или угол наклона этих отверстий перфорации в одном и том же ряду по отношению к перпендикуляру N к поверхности стенки 6, 8 отличается от соответствующего угла наклона отверстий охлаждения, и/или диаметр d2 отверстий перфорации в одном и том же ряду отличается от диаметра d1 отверстий охлаждения 22. Здесь следует отметить, что три эти характеристики, присущие отверстиям перфорации 24, могут суммироваться.

Таким образом, в соответствии с возможным примером реализации предлагаемого изобретения количество отверстий перфорации 24 в одном и том же ряду и на всей окружности данной стенки может иметь величину порядка 860 единиц при том, что количество отверстий охлаждения 22 имеет величину порядка 576 единиц.

В соответствии с другим примером реализации, схематически проиллюстрированным на фиг.3, угол наклона отверстий перфорации 24 по отношению к перпендикуляру N к соответствующим поверхностям стенок 6, 8 является нулевым (это означает, что отверстия перфорации выполнены, по существу, перпендикулярными по отношению к поверхности стенок), тогда как угол наклона α отверстий охлаждения 22 по отношению к тому же самому перпендикуляру имеет величину в диапазоне от 30° до 70°.

Как уже было сказано выше, отверстия перфорации 24, принадлежащие одному и тому же ряду, имеют некоторый идентичный диаметр d2 и отстоят друг от друга на некоторый постоянный шаг р2. Такие отверстия перфорации обычно реализуются при помощи лазера с использованием специальной машины, программируемой в функции положения каждого из подлежащих реализации отверстий перфорации. Характеристики отверстий перфорации в соответствии с предлагаемым изобретением позволяют также существенно упростить, по сравнению с локализованной обработкой упомянутых поверхностей (в соответствии с которой эти отверстия перфорации реализуются только в непосредственной близости от каждого из первичных отверстий и отверстий разжижения), программирование упомянутой машины и, соответственно, снизить стоимость и время изготовления.

1. Кольцевая стенка (6, 8) камеры сгорания (4) газотурбинного двигателя, содержащая холодную сторону (6а, 8а) и горячую сторону (6b, 8b), причем упомянутая стенка снабжена: множеством первичных отверстий (18) и множеством отверстий разжижения (20) для обеспечения проникновения воздуха, движущегося с холодной стороны (6а, 8а) упомянутой стенки (6, 8), на упомянутую горячую сторону (6b, 8b) для обеспечения сгорания и разжижения смеси топлива с воздухом, причем упомянутые первичные отверстия (18) и упомянутые отверстия разжижения (20) распределены вдоль окружных рядов; и множеством отверстий охлаждения (22), предназначенных для обеспечения проникновения воздуха, движущегося с холодной стороны (6а, 8а) стенки (6, 8), на ее горячую сторону (6b, 8b) для сформирования пленки охлаждающего воздуха вдоль упомянутой стенки, причем упомянутые отверстия охлаждения (22) распределены вдоль множества окружных рядов, отстоящих один от другого в осевом направлении на некоторое расстояние, и количество этих отверстий охлаждения (22) является одинаковым в каждом из упомянутых рядов, отличающаяся тем, что эта кольцевая стенка дополнительно содержит множество отверстий перфорации (24), располагающихся непосредственно позади по потоку от упомянутых первичных отверстий (18) и упомянутых отверстий разжижения (20) и распределенных вдоль множества окружных рядов, причем эти отверстия перфорации (24), принадлежащие одному и тому же ряду, имеют, по существу, одинаковый диаметр (d2), отстоят друг от друга на некоторый постоянный шаг (р2) и обладают характеристиками, отличающимися от соответствующих характеристик упомянутых отверстий охлаждения (22), располагающихся в смежных рядах.

2. Кольцевая стенка по п.1, отличающаяся тем, что количество отверстий перфорации (24), располагающихся в одном и том же ряду, отличается от количества отверстий охлаждения (22), располагающихся в смежных рядах.

3. Кольцевая стенка по п.1, отличающаяся тем, что угол наклона отверстий перфорации (24), располагающихся в одном и том же ряду, по отношению к направлению (N), перпендикулярному поверхности соответствующей стенки, отличается от угла наклона отверстий охлаждения (22), располагающихся в смежных рядах.

4. Кольцевая стенка по п.1, отличающаяся тем, что диаметр (d2) отверстий перфорации (24), располагающихся в одном и том же ряду, отличается от диаметра отверстий охлаждения (22), располагающихся в смежных рядах.

5. Камера сгорания (4) газотурбинного двигателя, содержащая, по меньшей мере, одну кольцевую стенку (6, 8) в соответствии с любым из пп.1-4.

6. Газотурбинный двигатель, содержащий камеру сгорания (4), имеющую, по меньшей мере, одну кольцевую стенку (6, 8) в соответствии с любым из пп.1-4.