Способ нагрева технологических жидкостей и устройство для его осуществления

Иллюстрации

Показать всеИспользование: нагрев технологических жидкостей и воды. Сущность изобретения: нагрев жидкостей в зазоре между ротором и статором осуществляют в режиме автоколебаний. Наступление автоколебательного режима определяют из экспериментальной зависимости:

BT=2·np·h2·Z·ν-l,

где ВТ - отношение критериев Рейнольдса (Re) и Струхаля (Str); ВТ≥8600; nр - частота вращения ротора, с-1; h - глубина отверстий на роторе (величина зазора между ротором и статором), м; Z - число отверстий на роторе; ν - кинематическая вязкость обрабатываемой среды, м2/с, и контролируют по величине падения потребляемой аппаратом мощности (в среднем на 20-30%). Регулирование процесса нагрева при изменении вязкости обрабатываемой среды осуществляют варьированием глубины отверстий на роторе. Способ и устройство позволяют сократить время нагрева в 1,5-2 раза при одновременном падении потребляемой мощности на 25-30%. 2 н. и 1 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к теплотехнике и может быть использовано для нагрева технологических жидкостей, а также питьевой и технологической воды.

Известны способы нагрева жидкостей и конструкции теплообменных аппаратов, в которых нагрев осуществляется с помощью электрических нагревателей (Патент РФ 2301507, МПК H05B 6/10, от 2006 г.).

Недостатком этих способов является высокий расход электроэнергии и, как следствие, низкий КПД.

Известны также способы нагрева жидкостей и конструкции теплообменных аппаратов, в которых интенсификация процесса теплообмена и повышение эффективности работы аппарата обеспечивается дополнительной турбулизацией потока и созданием в нем колебаний давления (Патент РФ 2303225, МПК F28C 3/06, от 2007 г.). Однако в данном способе и конструкции также используются нагревательные элементы, турбулизация потока и колебания давления в нем носят лишь вспомогательный характер, вследствие чего эффективность работы этих аппаратов невысока.

Известен способ нагрева воды для отопления индивидуальных зданий и устройство для его осуществления, основанный на кавитационном эффекте (Патент РФ 2313036, МПК F24D 11/00, от 2006 г.). Устройство отличается большими габаритами и требует установки ряда вспомогательных аппаратов.

Наиболее близким к решению поставленной задачи является способ и устройство для нагрева жидкостей (Патент США 5188090, МПК F24J 3/00; F24C 009/00, от 1993 г.) путем создания в них вихревого течения и кавитационного эффекта при их прохождении в зазоре между ротором и статором и последующего преобразования полученной энергии в тепловую. Эффекты вихревого течения и кавитационный достигаются за счет специальной конструкции ротора, выполненного в виде цилиндра, на поверхности которого имеются отверстия определенного диаметра и глубины.

Недостатком данной конструкции являются:

1. значительные затраты потребляемой энергии,

2. невозможность регулирования процессом нагрева при использовании технологических жидкостей с вязкостью, отличающейся от вязкости воды.

Задачей настоящего технического решения является снижение потребляемой мощности и осуществление регулирования процессом нагрева жидкостей с различной вязкостью.

Задача достигается в способе нагрева технологических жидкостей, включающем прохождение жидкости в зазоре между ротором и статором и последующее преобразование полученной энергии в тепловую, тем, что нагрев осуществляют в режиме автоколебаний, определяя режимы обработки из зависимости:

BT=2·np·h2·Z·ν-l,

где ВТ - отношение критериев Рейнольдса (Re) и Струхаля (Str); ВТ≥8600 nр - число оборотов ротора, с-1; h - глубина отверстий на роторе, м; Z - число отверстий на роторе; ν - кинематическая вязкость обрабатываемой среды, м2/с, и контролируют наступление автоколебательного процесса по величине падения потребляемой аппаратом мощности в среднем на 20-30%.

При этом регулирование процессом нагрева при использовании сред с различной вязкостью проводят, изменяя глубину отверстий на роторе.

Поставленная задача решается в устройстве для нагрева технологических жидкостей, содержащем статор и ротор, на котором выполнены отверстия определенной глубины, тем, что в отверстиях установлены регулировочные пробки, позволяющие при их ввинчивании регулировать глубину отверстий.

Регулирование процесса нагрева при изменении вязкости обрабатываемой среды осуществляют варьированием глубины отверстий на роторе, снабженном для этой цели ввинчивающимися в него регулировочными пробками.

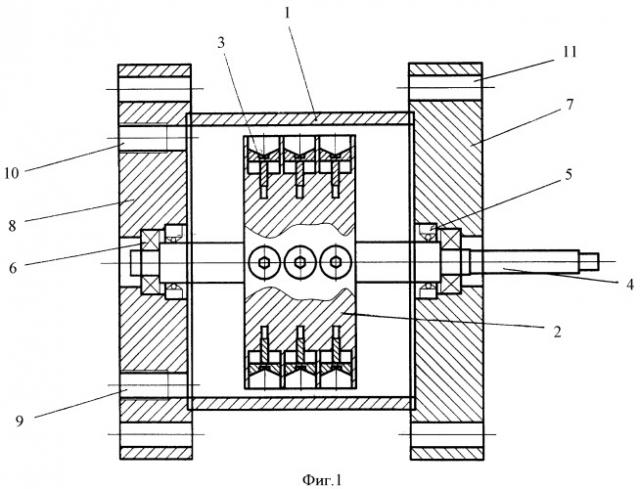

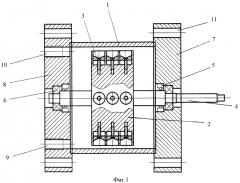

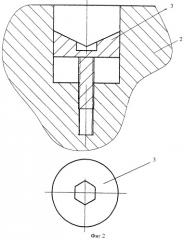

Конструкция устройства представлена на фиг.1, конструкция узла регулировочной пробки на фиг.2, конструкция тепловой установки - на фиг.3.

Устройство состоит из корпуса 1 (статора) и ротора 2 с отверстиями, в которых установлены регулировочные пробки 3. Ротор 2 расположен на валу 4, вращающемся в подшипниках 5, снабженных торцевыми уплотнениями 6. Корпус закрывается боковыми стенками 7 и 8. В стенке 8 выполнены входное 9 и выходное 10 отверстия для теплоносителя. Корпус крепится с помощью болтов, помещаемых в отверстия 11.

Регулировочная пробка 3 представляет собой болт с резьбой и головкой, выполненной с диаметром, равным диаметру отверстия на роторе 2. Головка снабжена углублением для торцевого ключа.

Тепловая установка на базе предлагаемого устройства для нагрева включает описываемое устройство, ротор 2 которого вращается от двигателя. Устройство для нагрева соединено трубопроводом с ресивером 12 потребителя. Вода в ресивер поступает из магистрального трубопровода.

Установка работает следующим образом: ресивер 12 заполняют жидкостью из магистрального трубопровода, после чего систему трубопровода ресивера переключают на работу с устройством для нагрева. Вода начинает циркулировать по замкнутому циклу между устройством для нагрева и ресивером, постепенно нагреваясь до требуемой температуры.

При осуществлении способа могут быть реализованы следующие случаи.

А. Конструкция устройства для нагрева, выполненного в виде роторно-пульсационного аппарата, остается неизменной, определяют число оборотов ротора, при которых наступает автоколебательный режим.

Б. Число оборотов ротора ограничено техническими причинами, но конструкция ротора (глубина отверстий на роторе) может быть изменена для регулирования наступления автоколебательного режима.

Для обоих случаев определяют величину критерия BT=Re/Str.

Автоколебательный режим может наступить только в турбулентном потоке, поэтому Re≥2320. Величина критерия Str=0,27 (для воды). Таким образом, ВТ≥8600.

Для случая А. Определяют число оборотов ротора из представленной зависимости:

np=1/2·BT·ν/(h2·Z)

Далее устанавливают число оборотов ротора устройства не менее числа оборотов, полученного из расчета. Увеличивают число оборотов ротора, контролируя изменение потребляемой мощности. При наступлении режима, при котором происходит падение потребляемой мощности в среднем на 20-30%, увеличение числа оборотов ротора прекращают и ведут нагрев жидкости при заданном режиме.

Для случая Б. Из представленной зависимости и данных о предельно возможном числе оборотов ротора вычисляют глубину отверстий на роторе, h, устанавливают глубину отверстий на роторе, путем ввинчивания в него регулировочных пробок. Измеряют величину потребляемой мощности. Проводят проверку наступления режима автоколебаний по величине потребляемой мощности. При необходимости проводят регулировку режима, изменяя глубину отверстий на роторе. После этого нагрев жидкости ведут при заданном режиме.

Пример 1. Имеем конструкцию роторно-пульсационного аппарата для нагрева жидкостей с диаметром ротора D=102 мм и рабочим зазором между ротором и статором - 1 мм (фиг.1). Расстояние от центра ротора до центра отверстий подачи и выхода жидкости - 71 мм. Ротор вращается от 3-фазного асинхронного двигателя мощностью 5,5 кВт с частотой оборотов вала, варьируемых в зависимости от соотношения диаметров шкивов на валу устройства и двигателя в диапазоне от 3000 до 10000 с-1.

Глубина отверстий на роторе - hp=2 мм, число отверстий на роторе Z=40, кинематическая вязкость среды (вода), 10-6 м2/с. Требуется определить число оборотов ротора, при которых наступит автоколебательный режим и следует вести нагрев жидкости. Вычисляя число оборотов ротора, получим:

np=BT·ν/(h2·Z)=8600·10-6/(2·10-3)2·40=53,75 об/с

или 3225 об/ мин.

Устанавливаем число оборотов ротора не менее 3225 об/мин.

Увеличиваем число оборотов ротора, контролируя величину потребляемой мощности, добиваясь наступления автоколебательного режима. Так, для воды получены следующие результаты (Таблица).

| Таблица 1 | ||||||||

| Условия наступления автоколебательного режима | ||||||||

| Число оборотов ротора, об/мин | 3240 | 4000 | 4200 | 4400 | 4600 | 4800 | 5000 | 5200 |

| Потребляемая мощность, кВт | 2,70 | 2,90 | 2,95 | 3,05 | 2,50 | 2,55 | 2,60 | 2,65 |

| Время нагрева 2 л воды от 10 до 60°C, с | 125 | 124 | 123 | 120 | 105 | 104 | 105 | 104 |

Таким образом, при np=4600 об/мин наступает автоколебательный режим, дальнейшее увеличение числа оборотов ротора нерационально. Проводим процесс нагрева воды при 4600 об/мин.

Об эффективности ведения процесса нагрева жидкости в автоколебательном режиме свидетельствуют следующие данные. Время нагрева жидкости до температуры 60°C при числе оборотов ротора 4400 об/мин составляет 125 с, а при числе оборотов ротора 4600 об/мин - 105 с. При этом потребляемая мощность падает в среднем на 25-30%.

Таким образом, эффективность нагрева воды увеличивается, КПД устройства растет.

Пример 2. Необходимо осуществить нагрев жидкости с кинематической вязкостью 15·10-6 м2/с. Используется роторно-пульсационный аппарат с теми же размерами, но числом отверстий на роторе, равным 30. Наибольшее число возможное число оборотов ротора 2000 об/мин. Отверстия, выполненные на роторе, снабжены ввинчивающимися пробками, глубина отверстий может регулироваться.

По представленной экспериментальной зависимости определяем требуемую глубину отверстий на роторе:

h2=BT·ν/np·Z=8600·15·10-6/2000·30=2,15·10-6 мм. Откуда h=1,5 мм.

Таким образом, глубина отверстий на роторе должна составить 1,5 мм.

В результате использования предлагаемого устройства время нагрева жидкостей по сравнению с традиционным обогревом с помощью электрических нагревателей сокращается более чем в 1,5-2 раза при падении потребляемой мощности на 25-30%.

1. Способ нагрева технологических жидкостей, включающий прохождение жидкости в зазоре между ротором и статором и последующее преобразование полученной энергии в тепловую, отличающийся тем, что, с целью снижения потребляемой мощности и регулирования процессом нагрева жидкостей с различной вязкостью, нагрев осуществляют в режиме автоколебаний, определяя режимы обработки из зависимости:BT=2·np·h2·Z·ν-l,где ВТ - отношение критериев Рейнольдса (Re) и Струхаля (Str), BT≥8600;nр - число оборотов ротора, c-1;h - глубина отверстий на роторе, м;Z - число отверстий на роторе;ν - кинематическая вязкость обрабатываемой среды, м2/с,и контролируют наступление автоколебательного процесса по величине падения потребляемой аппаратом мощности в среднем на 20-30%.

2. Способ по п.1, отличающийся тем, что регулирование процессом нагрева при использовании сред с различной вязкостью проводят, изменяя глубину отверстий на роторе.

3. Устройство для нагрева технологических жидкостей, содержащее статор и ротор, на котором выполнены отверстия определенной глубины, отличающееся тем, что в отверстиях установлены регулировочные пробки, позволяющие при их ввинчивании регулировать глубину отверстий.