Устройство для инжектирования газа в резервуар

Иллюстрации

Показать всеУстройство для инжектирования газа в металлургический резервуар включает канал для потока газа, удлиненное центральное устройство, проходящее внутри канала для потока газа от его заднего конца к переднему концу, множество направляющих поток лопастей, расположенных вокруг центрального устройства рядом с передним концом канала для придания завихрения потоку газа, проходы для подвода и отвода охлаждающей воды, и кольцевую головку канала, расположенную на переднем конце канала и имеющую внутренний проход для охлаждающей воды, соединенный с проходами для подвода и отвода охлаждающей воды для охлаждения головки канала изнутри. Направляющие поток лопасти установлены на центральном устройстве так, что они проходят вдоль центрального устройства от заднего конца к переднему концу, и имеют такие размеры, что во время работы их передние концы входят в контакт и опираются на охлаждаемую водой изнутри головку канала. Самая задняя часть головки канала выполнена с кольцевой задней стенкой, проходящей наружу от внутренней периферийной стенки головки. При этом задняя стенка головки образована с деформируемым гофром для принятия радиальной нагрузки на стенку при контакте с передними концами лопастей, которые расположены внутри самой задней части головки канала так, чтобы входить в контакт только с самой задней частью головки канала. Изобретение позволяет повысить надежность работы устройства в условиях высокой температуры. 8 з.п. ф-лы, 9 ил.

Реферат

Область техники

Настоящее изобретение предусматривает устройство для инжектирования газа в резервуар. Оно имеет частное, но не исключительное применение в устройстве для инжектирования потока газа в металлургический резервуар в условиях высокой температуры. Таким металлургическим резервуаром может быть, например, плавильный резервуар, в котором производится жидкий металл посредством процесса прямой плавки.

Известный процесс прямой плавки, который основывается на использовании слоя жидкого металла в качестве реакционной среды и обычно называется процессом HIsmelt, описан в международной заявке PCT/AU96/00197 (WO 96/31627), на имя заявителя.

Процесс HIsmelt, описанный в международной заявке, включает в себя:

(а) образование ванны расплава железа и шлака в резервуаре;

(b) инжектирование в ванну:

(i) металлсодержащего загружаемого материала, обычно оксидов металла; и

(ii) твердого углеродсодержащего материала, обычно угля, который действует в качестве восстановителя оксидов металла и источника энергии; и

(с) плавку металла из металлсодержащего загружаемого материала в слое металла.

Термин «плавка» понимается здесь как означающий термообработку, при которой происходят химические реакции, восстановления оксидов металла до получения жидкого металла.

Процесс HIsmelt также включает в себя дожигание реакционных газов, таких как СО и H2, выделяющихся из ванны в пространство над ванной посредством кислородсодержащего газа, и передачу ванне тепла, выделяющегося при дожигании, для вклада в тепловую энергию, требующуюся для плавки металлсодержащих загружаемых материалов.

Процесс HIsmelt также включает в себя образование переходной зоны над номинальной неподвижной поверхностью ванны, в которой находится масса поднимающихся, а затем опускающихся капель или всплесков, или струй расплавленного металла и/или шлака, обеспечивающей эффективную среду для передачи ванне тепловой энергии, выделяемой при дожигании реакционных газов над ванной.

В процессе HIsmelt металлсодержащий загрузочный материал и твердый углеродсодержащий материал инжектируются в слой металла через ряд фурм, наклоненных к вертикали так, чтобы проходить вниз и внутрь через боковую стенку плавильного резервуара в нижнюю область резервуара, и подавать твердые материалы в слой металла в нижней части резервуара. Для активизации дожигания реакционных газов в верхней части резервуара в верхнюю область резервуара через проходящую вниз фурму для инжектирования воздуха инжектируют струю горячего воздуха, который может быть обогащен кислородом. Для активизации эффективного дожигания газов в верхней части резервуара желательно, чтобы входящая струя горячего воздуха выходила из фурмы с вихревым движением. Для достижения этого выпускной конец фурмы может быть снабжен внутренними направляющими для потока для сообщения вихревого движения. В верхних областях резервуара температура может достигать порядка 2000°С, и горячий воздух может подаваться в фурму при температурах порядка 1100-1400°С. Поэтому фурма должна быть способна выдерживать очень высокие температуры и внутри, и на наружных стенках, особенно на выпускном конце фурмы, который выходит в зону горения в резервуаре.

Описание патента США 6440356 раскрывает конструкцию фурмы для инжектирования газа, предназначенную для экстремальных условий, с которыми придется столкнуться в процессе HIsmelt. В этой конструкции направляющие потока выполнены в форме спиральных лопастей, установленных на центральном корпусе на переднем конце канала для потока газа, и эти лопасти присоединены к стенке канала для потока газа и являются водоохлаждаемыми изнутри с помощью охлаждающей воды, которая течет через подающий и возвратный проходы в стенке канала. Патент США 6673305 раскрывает альтернативную конструкцию фурмы, в которой спиральные, направляющие поток лопасти установлены на центральном трубчатом устройстве, проходящем по всей длине канала для потока газа. Центральное устройство снабжено проходами для потока воды, которые обеспечивают течение охлаждающей воды в переднюю часть центрального устройства, которое расположено в основном внутри головки канала для потока газа. В такой конструкции направляющие поток лопасти не охлаждаются и отодвинуты от головки канала внутри снабженного огнеупорной футеровкой участка стенки канала. Настоящее изобретение предусматривает новую конструкцию фурмы, которая обеспечивает улучшенную опору для направляющих лопастей таким способом, который обеспечивает возможность надежной работы в условиях высокой температуры.

Раскрытие изобретения

В соответствии с изобретением предложено устройство для инжектирования газа в резервуар, в котором предусмотрены:

канал для потока газа с задним концом и передним концом, через который из канала отводится газ;

удлиненное центральное устройство, проходящее внутри канала для потока газа от его заднего конца до его переднего конца;

множество направляющих поток лопастей, расположенных вокруг центрального устройства рядом с передним концом канала для придания завихрения потоку газа, проходящему через передний конец канала;

проходы для подачи и отвода охлаждающей воды, проходящие через стенку канала для потока газа в направлении от заднего конца к переднему концу канала для потока газа и обеспечивающие подачу и отвод охлаждающей воды в передний конец канала; и

кольцевую головку канала, расположенную на переднем конце канала и имеющую внутренний проход для охлаждающей воды, соединенный с проходами для подачи и отвода охлаждающей воды, и обеспечивающий подачу и отвод потока охлаждающей воды для охлаждения головки канала изнутри;

в котором направляющие поток лопасти установлены на центральном устройстве так, чтобы проходить к переднему концу, расположенному внутри головки канала, и имеют такие размеры, что во время работы их передние концы входят в контакт и опираются на охлаждаемую водой изнутри головку канала.

Лопасти могут проходить вдоль центрального устройства от заднего конца, размещенного в заднем направлении канала относительно головки к переднему концу, расположенному внутри этой головки.

Передние концы лопастей могут оканчиваться внутри самой задней части головки канала так, чтобы входить в контакт только с самой задней частью головки канала.

Самая задняя часть головки канала может быть выполнена с кольцевой задней стенкой, проходящей наружу от внутренней периферийной стенки головки и стенки канала для потока газа. Задняя стенка головки может быть образована с деформируемой средней частью для принятия радиальной нагрузки на стенку при контакте с передними концами лопастей.

Задняя стенка головки канала может иметь форму кольца, а средняя часть может быть снабжена деформируемым гофром, проходящим вокруг кольца.

Гофр может иметь в целом U-образное поперечное сечение.

Стенка канала для потока газа может содержать три концентрические трубки, определяющие внутренние и внешние кольцевые зоны, и создающие проходы для подачи и отвода охлаждающей воды.

Передние концы трубок канала могут быть присоединены к головке канала.

Головка канала может иметь полое кольцевое строение и может быть внутри разделена разделяющим устройством для формирования упомянутого прохода для охлаждающей воды в головке.

Краткое описание чертежей

Для более полного разъяснения изобретения будет довольно подробно описан один конкретный вариант осуществления со ссылкой на сопровождающие чертежи, на которых:

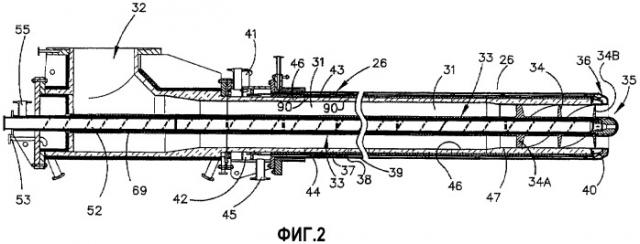

фиг.1 представляет собой вертикальное сечение резервуара для прямой плавки, включающего в себя фурму для инжектирования горячего воздуха, сконструированную в соответствии с изобретением;

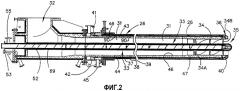

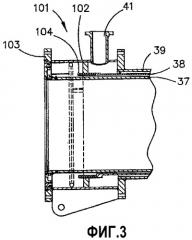

фиг.2 представляет собой продольное поперечное сечение фурмы для инжектирования горячего воздуха;

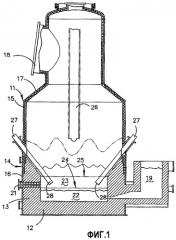

фиг.3 представляет собой установочный узел фурмы;

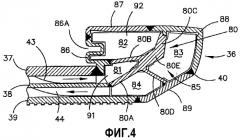

фиг.4 представляет собой детальный чертеж в увеличенном масштабе, показывающий конструкцию головки канала на переднем конце внешнего канала фурмы;

фиг.5 представляет собой частичное сечение части головки канала; и

на фиг.6 и 7 показана конструкция передней части центрального устройства фурмы; и

на фиг.8 и 9 показана конструкция переднего выступающего конца центрального устройства фурмы.

Подробное описание предпочтительного варианта осуществления

На фиг.1 показан резервуар для прямой плавки, подходящий для работы посредством процесса HIsmelt, описанного в международной заявке на патент РСТ/AU96/00197. Металлургический резервуар обозначен в целом позицией 11 и имеет горн, включающий в себя основание 12 и стороны 13, образованные из огнеупорных кирпичей; боковые стенки 14, которые образуют в основном цилиндрический корпус, проходящий вверх от сторон 13 горна, и включают в себя верхнюю секцию 15 корпуса и нижнюю секцию 16 корпуса; свод 17; выпускной канал 18 для отходящих газов; копильник 19 для постоянного слива жидкого металла; и летку 21 для слива расплавленного шлака.

При работе резервуар содержит ванну расплава железа и шлака, которая включает в себя слой 22 жидкого металла и слой 23 расплавленного шлака на слое 22 металла. Стрелка, обозначенная номером 24, показывает положение номинальной неподвижной поверхности слоя 22 металла, а стрелка, обозначенная номером 25, показывает положение номинальной неподвижной поверхности слоя 23 шлака. Термин «неподвижная поверхность» означает поверхность, когда отсутствует инжектирование газа и твердых материалов в резервуар.

Резервуар снабжен проходящей вниз фурмой 26 для инжектирования горячего воздуха и подачи струи горячего воздуха в верхнюю область резервуара и фурмы 27 для инжектирования твердых материалов, проходящие вниз и внутрь через боковые стенки 14 в слой 23 шлака для инжектирования железной руды, твердого углеродсодержащего материала и флюсов, переносимых не содержащим кислорода несущим газом в слой 22 металла. Положение фурм 27 выбирается так, что их выпускные концы 28 находятся над поверхностью слоя 22 металла во время осуществления процесса. Такое положение фурм снижает риск повреждения посредством контакта с жидким металлом и дает возможность охлаждать фурмы посредством принудительного внутреннего водяного охлаждения без существенного риска контакта воды с жидким металлом в резервуаре.

Конструкция фурмы 26 для инжектирования горячего воздуха показана на фиг.2-9. Как показано на этих чертежах, фурма 26 содержит удлиненный канал 31, в который через устройство 32 для впуска газа входит горячий газ и который инжектирует его в верхнюю область резервуара. Кольцевая головка 36 канала расположена на переднем конце канала 31 для потока газа. Фурма включает в себя также удлиненное центральное трубчатое устройство 33, которое проходит внутри канала 31 для потока газа от его заднего конца к переднему концу. Рядом с передним концом канала 31 центральное устройство 33 снабжено рядом лопастей 34 для придания завихрения потоку газа, выходящему из канала 31. Лопасти 34 для завихрения могут быть сформированы как четыре стартовые спиральные конфигурации. Их впускные (задние) концы могут иметь плавный переход от начальных прямых профилей до полностью сформированной спирали для уменьшения турбулентности и падения давления.

Передний конец центрального устройства 33 имеет закругленную выступающую часть 35, которая выступает за головку 36 канала 31 так, что передний конец центрального тела и головка канала взаимодействуют для образования кольцевого сопла для расходящегося потока газа из канала с завихрением, которое ему придали лопасти 34.

Стенка основной части канала 31, проходящей вниз от впуска 32 для газа, изнутри охлаждается водой. Этот участок канала состоит из серии из трех концентрических стальных трубок 37, 38, 39, проходящих к передней концевой части канала, где они соединяются с головкой 36 канала. Головка 36 канала имеет полое кольцевое строение и внутри разделяется разделяющим устройством 80, которое разделяет внутреннее пространство головки на четыре галереи 81, 82, 83, 84 для потока воды, которые соединяются для образования единого прохода для охлаждающей воды, обозначенного в целом как 85, в который охлаждающая вода подается и возвращается через проходы в стенке канала 31. Точнее, охлаждающая вода подается через впуск 41 и кольцевой впускной коллектор 42 во внутренний кольцевой проход 43 для потока воды, сформированный между трубками 37, 38 к головке 36 канала. Вода возвращается из головки через внешний кольцевой проход 44 для обратного потока воды, сформированный между трубками 38, 39 и назад к выпуску 45 для воды на заднем конце охлаждаемого водой участка канала 31.

Головка 36 канала имеет внешнюю оболочку 40, образованную четырьмя кольцевыми сегментами 86, 87, 88 и 89, сваренными вместе для образования внешней оболочки. Сегмент 86 образует заднюю стенку головки 36 канала и приварен к самой внутренней трубке 37 из трубок, составляющих стенку канала. Разделяющее устройство 80 содержит стальное кольцо, расположенное внутри оболочки 40 головки и снабженное четырьмя круговыми выступами 80А, 80В, 80С и 80D, проходящими наружу от центральной части 80Е кольца так, чтобы разделить внутреннее пространство оболочки на галереи 81-84 для потока воды и служить в качестве опор для оболочки. Выступ 80А приварен к промежуточной трубке 38 стенки головки, а выступы 80В и 80D приварены к сегментам 86 и 89 оболочки канала для завершения взаимного соединения головки со стенкой канала и разделения внутреннего пространства головки на галереи 81, 82, 83 и 84 для потока охлаждающей воды. Перегородки 91 установлены между разделительным устройством 80 и оболочкой для определения концов галерей для потока воды. Отверстия 92 расположены в выступах разделяющего кольца рядом с этими перегородками для того, чтобы вынудить воду течь последовательно вокруг головки сначала через галерею 81, затем через галерею 82, затем через галерею 83 и, наконец, через галерею 84. Вода поступает в галерею 81 из прохода 43 для потока воды, ограниченного между трубками 37, 38 канала, и выходит из галереи 84 через проход 44 для возврата, ограниченный между трубками 38, 39.

Сегменты 87 и 88 оболочки головки канала, определяющие внутренний край и внешний конец головки, выполнены из меди для усиления охлаждения этих частей головки, в то время как сегменты 86 и 89 и разделяющее устройство 80 выполнены из стали для образования очень прочной усиленной структуры головки, которая допускает передачу нагрузок от внутренней и промежуточной трубок 37, 38 на внешнюю трубку 39 канала, как более подробно описано ниже.

Фурма снабжена на заднем конце установочным узлом 101, содержащим внешний охлаждаемый водой кожух 102, соединенный с внешней трубкой 39 канала и с установочным фланцем 103 для соединения с верхней частью резервуара так, что фурма будет подвешена в вертикальном положении на установочном фланце со всем своим весом, удерживаемым посредством внешней трубки 39 канала. Задний конец промежуточной трубки 39 опирается на скользящее уплотнение 104 внутри кожуха 102, а задний конец внутренней трубки 39 установлен со скользящей посадкой в установочном фланце 103 для того, чтобы допустить относительные продольные перемещения трубок при различном расширении элементов фурмы.

Водоохлаждаемый участок канала 31 изнутри футерован внутренней огнеупорной футеровкой 46, которая установлена внутри самой внутренней металлической трубки 39 канала и проходит до водоохлаждаемой головки 36 канала. Внутренний край головки 36 канала в основном выполнен вровень с внутренней поверхностью огнеупорной футеровки, за счет чего создается эффективный проход для газа через канал. Передний конец огнеупорной футеровки имеет участок 47 со слегка уменьшенным диаметром, который выполнен по существу на одном уровне с внутренним краем головки 36 канала. Огнеупорная футеровка выполнена на участках, установленных внутри внутренней трубки 37 канала. Когда фурма установлена в вертикальном положении, нижний участок футеровки находится на задней стенке 86 головки канала, а другие участки футеровки опираются на кольца 90 кладки кирпича, приваренные к трубке 39. Соответственно полный вес огнеупорной футеровки передается вниз на внутреннюю трубку 37 канала. Поскольку канал полностью опирается своим верхним концом на внешнюю трубку 39, эта направленная вниз нагрузка должна передаваться с внутренней трубки на внешнюю трубку посредством соединения, обеспеченного стенкой 86 головки, разделяющим устройством 80 и устройством 89 головки, которые выполнены из стали и обеспечивают очень жесткое, сплошное и усиленное взаимное соединение, способное передавать эти усилия.

В заднем направлении от участка 47 огнеупорная футеровка имеет несколько больший диаметр для того, чтобы позволить вставить центральное устройство 33 вниз через канал на узел фурмы без столкновения с футеровкой. Лопасти 34 для завихрения затем перемещаются внутри участка футеровки с уменьшенным диаметром до тех пор, пока их передние концы не войдут внутрь самой задней части головки 36 канала. В окончательной сборке лопасти проходят вдоль центрального устройства 33 от задних концов 34А, расположенных на некотором расстоянии в заднем направлении от головки 36 канала, до передних концов 34В, расположенных внутри головки канала. Лопасти 34 имеют такие размеры, что существует небольшой радиальный зазор между лопастями и огнеупорной футеровкой канала. Они также имеют такие размеры, что когда фурма находится в холодном состоянии, существует небольшой радиальный зазор порядка 2 мм между передними концами лопастей и внутренним краем головки 36 канала, но при тепловом расширении в условиях работы передние концы лопастей входят в контакт с водоохлаждаемой изнутри головкой, чем обеспечивается боковая опора для лопастей и нижнего конца центрального устройства 33. Центральное устройство является длинным и гибким, и если оно ни на что ни опирается, вдуваемый газ может вызвать сильную вибрацию. В описанной схеме боковая опора обеспечивается посредством контакта охлаждаемой головки с лопастями. Лопасти могут быть выполнены из кобальтового сплава, например, UMCO 50. Они могут быть сформированы на втулке, просто установленной над нижним концом центрального устройства и закрепленной шпонкой для предотвращения вращения.

Задняя стенка 86 головки 36 канала образована с деформируемой средней частью для принятия радиальной нагрузки на стенку при контакте с передними концами лопастей 34. Более конкретно, кольцевой сегмент оболочки головки, образующий эту стенку, снабжен деформируемым гофром 86А U-образного поперечного сечения, который может смыкаться для принятия избыточной нагрузки на стенку с тем, чтобы ограничить напряжения в стенке под воздействием радиальных нагрузок, вызванных температурными деформациями в жестких условиях работы, создаваемых процессом HIsmelt.

Передний конец центрального устройства 33, который несет на себе лопасти 34 для завихрения, является водоохлаждаемым изнутри посредством охлаждающей воды, подаваемой вперед через центральное устройство от заднего конца к переднему концу фурмы и затем возвращающейся обратно вдоль центрального устройства к заднему концу фурмы. Это делает возможным очень сильное течение охлаждающей воды непосредственно к переднему концу центрального устройства и, конкретно, к закругленной выступающей части 35, которая повергается воздействию очень сильного теплового потока при работе фурмы.

Центральное устройство 33 содержит внутреннюю и внешнюю концентрические стальные трубки 50, 51, образованные сегментами труб, расположенными встык и сваренными вместе. Внутренняя трубка 50 определяет центральный проход 52 для потока воды, через который вода течет вперед через центральное устройство от впуска 53 воды на заднем конце фурмы до передней концевой выступающей части 35 центрального устройства, и кольцевой проход 54 для возврата воды, ограниченный между двумя трубками, через которые охлаждающая вода возвращается от выступающей части 35 назад через центральное устройство к выпуску 55 воды на заднем конце фурмы.

Выступающий конец 35 центрального устройства 33 содержит внутренний медный корпус 61, установленный внутри внешней оболочки 62 закругленной выступающей части 35, также выполненной из меди. Внутренний медный корпус 61 образован с центральным проходом 63 для потока воды для приема воды из центрального прохода 52 устройства 33 и направления его к головке выступающей части. Медный корпус 61 образован с выступающими ребрами 64, которые плотно установлены внутри оболочки 62 выступающей части для ограничения единого непрерывного прохода 65 для потока охлаждающей воды между медным корпусом 61 и внешней оболочкой 62 выступающей части. Ребра 64 имеют такую форму, что единый непрерывный проход 65 проходит как кольцевые сегменты 66 для прохода, соединенные между собой сегментами 67 для прохода, проходящими наклонно от одного кольцевого сегмента до другого. Таким образом, проход 65 проходит от головки выступающей части по спирали, которая, хотя и не имеет регулярной спиральной структуры, является спиралью вокруг и назад вдоль выступающей части до выхода у заднего конца выступающей части в кольцевой проход для возврата, образованный между трубками 51, 52 центрального устройства 33.

Вынужденное течение охлаждающей воды в едином когерентном потоке через спиральный проход 65, проходящий вокруг и назад вдоль выступающей части 35 центрального устройства, обеспечивает эффективный отвод теплоты и позволяет избежать образования «горячих пятен» на выступающей части, которые могли бы возникнуть, если бы у охлаждающей воды была возможность разделиться на отдельные потоки в выступающей части. В показанной схеме охлаждающая вода удерживается в едином потоке с момента, когда она попадает в выступающий конец 35 до момента, когда она выходит из выступающего конца.

Внутреннее устройство 33 снабжено внешним теплозащитным экраном 69 для защиты от передачи тепла от входящего потока горячего газа в канале 31 к охлаждающей воде, текущей внутри центрального устройства 33. Под воздействием очень высоких температур и потока высококалорийного газа, необходимых в плавильных установках крупного масштаба, сплошная огнеупорная защита может прослужить недолго. В показанной конструкции экран 69 образован из трубчатых втулок из керамического материала, продаваемого на рынке под названием UMCO. Эти втулки расположены встык для образования непрерывного керамического экрана, окружающего воздушный зазор между экраном и самой внешней трубкой 51 центрального устройства. Другие подробности способа формирования экрана приведены в описании патента США 6673305.

1. Устройство для инжектирования газа в металлургический резервуар, в котором предусмотрены канал для потока газа, проходящий от заднего конца устройства к переднему концу, через который из канала отводится газ, удлиненное центральное устройство, проходящее внутри канала для потока газа от его заднего конца к переднему концу, множество направляющих поток лопастей, расположенных вокруг центрального устройства рядом с передним концом канала для придания завихрения потоку газа, проходящему через передний конец канала, проходы для подвода и отвода охлаждающей воды, проходящие через стенку канала от заднего конца к переднему концу канала для потока газа и обеспечивающие подвод и отвод охлаждающей воды в передний конец канала, и кольцевую головку канала, расположенную на переднем конце канала и имеющую внутренний проход для охлаждающей воды, соединенный с проходами для подвода и отвода охлаждающей воды для охлаждения головки канала изнутри, причем направляющие поток лопасти установлены на центральном устройстве так, что они проходят вдоль центрального устройства от заднего конца, размещенного в заднем направлении канала относительно головки, к переднему концу, расположенному внутри этой головки, и имеют такие размеры, что во время работы их передние концы входят в контакт и опираются на охлаждаемую водой изнутри головку канала, при этом самая задняя часть головки канала выполнена с кольцевой задней стенкой, проходящей наружу от внутренней периферийной стенки головки, при этом задняя стенка головки образована с деформируемым гофром для принятия радиальной нагрузки на стенку при контакте с передними концами лопастей, при этом передние концы лопастей расположены внутри самой задней части головки канала так, чтобы входить в контакт только с самой задней частью головки канала.

2. Устройство по п.1, в котором гофр имеет в основном U-образное поперечное сечение.

3. Устройство по п.1, в котором задние концы лопастей имеют плавный переход от первоначальных прямых профилей к спиральной форме.

4. Устройство по п.1, в котором стенка канала для потока газа содержит три концентрические трубки, определяющие внутренние и внешние кольцевые зоны, создающие проходы для подачи и отвода охлаждающей воды.

5. Устройство по п.4, в котором передние концы трубок канала присоединены к головке канала.

6. Устройство по п.1, в котором головка канала имеет полое кольцевое строение и разделена внутри разделяющим устройством для формирования упомянутого прохода для охлаждающей воды в головке.

7. Устройство по любому из пп.1-6, которое предназначено для инжектирования горячего газа в металлургическую емкость.

8. Устройство по п.7, в котором лопасти имеют такие размеры, что, когда фурма находится в холодном состоянии, существует радиальный зазор между передними концами лопастей и головкой канала.

9. Устройство по п.8, в котором величина зазора составляет порядка 2 мм.