Способ неразрушающего контроля, диагностики и ремонта радиоэлектронной аппаратуры

Иллюстрации

Показать всеДанное изобретение относится к области технической диагностики. Технический результат заключается в обеспечении обнаружения неисправных электрорадиоэлементов (ЭРЭ) без нарушения целостности влагозащитного покрытия печатных плат, повышении производительности и достоверности диагностики неисправностей РЭА. Он достигается тем, что в способе, основанном на квалификации исправного или неисправного состояния контролируемого образца РЭА в зависимости от совпадения или несовпадения измеренных значений параметров электрических сигналов отклика и эталонных значений параметров этих же сигналов для исправного состояния данного типа РЭА, дополнительно получают с помощью цифровой видеокамеры инфракрасного диапазона инфракрасное изображение (тепловой портрет) РЭА с отображением на нем температурных состояний ЭРЭ и участков электрических цепей, а также их местоположения в составе образца РЭА, при обнаружении неисправностей РЭА по несовпадению измеренных и эталонных значений параметров электрических сигналов отклика сравнивают полученное инфракрасное изображение РЭА, отражающее фактическое состояние ЭРЭ, с предварительно полученным, и по результатам сравнения определяют местоположения неисправных ЭРЭ, подлежащих замене. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области технической диагностики, в частности - к способам контроля работоспособности и диагностики неисправностей радиоэлектронной аппаратуры.

Известны способы контроля работоспособности и диагностики неисправностей радиоэлектронной аппаратуры (РЭА), включающие подачу на входы контролируемой РЭА последовательности комбинаций тестовых электрических сигналов с заданными параметрами (эквивалентными реальным параметрам входных сигналов при штатной работе данной РЭА в составе изделия), измерение параметров электрических сигналов отклика с выходов РЭА, сравнение измеренных параметров сигналов отклика с эталонными значениями параметров сигналов отклика для исправного состояния РЭА, выявление несовпадений измеренных параметров сигналов отклика с эталонными значениями сигналов отклика на отдельных выходах РЭА, квалификацию факта неисправности РЭА по результатам указанных несовпадений значений измеренных и эталонных значений параметров сигналов отклика, подключение контрольных щупов к промежуточным точкам электрических цепей схемы РЭА (связанных с выходами цепей, по которым выявлены неисправности), повторение цикла подачи на входы РЭА комбинаций входных тестовых электрических сигналов, измерение параметров сигналов отклика в промежуточных точках схемы РЭА (на неисправных электрических цепях схемы РЭА), сравнение измеренных значений параметров сигналов отклика в промежуточных точках схемы РЭА (в местах подключения щупов) с эталонными значениями параметров этих же сигналов и локализацию мест неисправности РЭА по мере перемещения щупа по контрольным точкам неисправных цепей при продвижении от выхода ко входу каждой диагностируемой электрической цепи схемы РЭА.

Примером известной реализации данного способа, принимаемого за прототип, является способ по патенту RU 2265236 C1 (G05B 23/02, опубл. 27.11.2005, Бюл.№ 33).

Недостатками известного технического решения по патенту RU 2265236, принимаемого за прототип, являются:

1) необходимость нарушения целостности влагозащитного покрытия поверхности РЭА для обеспечения контакта контрольного щупа с контактами выводов электрорадиоэлементов (ЭРЭ) или с токоприводящими дорожками печатной платы (ПП) РЭА при подключении щупа к промежуточным контрольным точкам цепей диагностируемой РЭА;

2) ненадежность контакта щупа в труднодоступных промежуточных точках диагностируемых электрических цепей контролируемой РЭА, что ведет к снижению достоверности диагностики неисправности РЭА, особенно при диагностике РЭА с повышенной плотностью монтажа;

3) увеличение трудоемкости диагностики за счет необходимости последовательного измерения параметров сигналов откликов в большом количестве промежуточных точек при перемещении щупа по точкам неисправной цепи РЭА от выхода (по которому идентифицирована неисправность) ко входам.

Целью заявленного технического решения является устранение недостатков прототипа, а именно:

1) обеспечение обнаружения неисправных ЭРЭ без нарушения целостности влагозащитного покрытия ПП (обеспечение неразрушающей диагностики неисправностей);

2) повышение достоверности диагностики неисправностей РЭА, в том числе - РЭА с повышенной плотностью монтажа и затрудненным доступом к промежуточным точкам цепей;

3) повышение производительности работ при диагностике неисправностей РЭА и ремонте РЭА.

Заявленный технический эффект достигается тем, что в способе, основанном на подаче на входы контролируемой РЭА комбинаций входных тестовых электрических сигналов с заданными параметрами, измерении параметров электрических сигналов отклика на выходах РЭА, сравнении измеренных на выходах РЭА значений параметров электрических сигналов отклика с эталонными значениями параметров электрических сигналов отклика на этих же выходах для исправного состояния РЭА, на квалификации исправного или неисправного состояния контролируемого образца РЭА в зависимости от совпадения или несовпадения измеренных значений параметров электрических сигналов отклика и эталонных значений параметров этих же сигналов для исправного состояния данного типа РЭА, дополнительно получают с помощью цифровой видеокамеры инфракрасного диапазона инфракрасное изображение (тепловой портрет) РЭА с отображением на нем температурных состояний ЭРЭ и участков электрических цепей, а также их местоположение в составе образца РЭА, при обнаружении неисправностей РЭА по несовпадению измеренных и эталонных значений параметров электрических сигналов отклика сравнивают полученное инфракрасное изображение (тепловой портрет) РЭА, отражающее фактическое состояние ЭРЭ, с предварительно полученным и занесенным в память ЭВМ эталонным изображением (тепловым портретом), отражающим эталонные тепловые режимы ЭРЭ для тех же комбинаций входных электрических тестовых сигналов, по результатам сравнения определяют местоположения неисправных ЭРЭ, подлежащих замене, на основе местоположения дефектных ЭРЭ на инфракрасных изображениях (тепловых портретах) диагностируемого РЭА отмечают местоположения ЭРЭ на эталонном снимке данного типа РЭА, полученном при формировании тестов с помощью цифровой съемки в оптическом диапазоне, по местоположению и маркировке определяют типы необходимых запасных ЭРЭ для ремонта неисправного образца РЭА и места замены дефектных РЭА при последующем ремонте.

При этом влияние стороннего оптического и теплового излучения на точность фиксации тепловых режимов ЭРЭ исключается путем экранирования пространства между поверхностью контролируемой РЭА и объективом видеокамеры (например, с помощью сменных тубусов, выбираемых по габаритам контролируемой поверхности ПП). За счет этого повышается достоверность локализации неисправных ЭРЭ.

Для сокращения продолжительности диагностики неисправностей измеренные инфракрасные (ИК) изображения (тепловые портреты) поверхности РЭА фиксируются и сравниваются с эталонными ИК изображениями только для тех комбинаций входных тестовых сигналов, для которых обнаружены факты неисправностей контролируемой РЭА (факты несовпадения значений параметров измеренных и эталонных сигналов отклика хотя бы на одном выходе контролируемого образца РЭА).

Для упрощения идентификации выявленных в процессе диагностики неисправных ЭРЭ с тепловыми режимами, отличающимися от эталонных, предварительно с помощью цифровой видеокамеры или цифрового фотоаппарата получают эталонный цифровой снимок в оптическом диапазоне эталонного образца данного типа РЭА таким образом, чтобы были отчетливо видны идентификационные данные и маркировка каждого ЭРЭ, и заносят этот снимок в память ЭВМ диагностической установки. По результатам диагностики контролируемого образца РЭА получают цифровые ИК изображения (тепловые портреты) РЭА с отмеченными местами дефектных ЭРЭ. Совмещают тепловые портреты с отмеченными на них дефектными ЭРЭ с эталонным снимком РЭА в оптическом диапазоне, занесенным ранее а память ЭВМ. По результатам этого совмещения определяют местоположение дефектных ЭРЭ и определяют типы ЭРЭ, необходимых для ремонта данного образца изделия РЭА. Далее подбирают соответствующие исправные ЭРЭ и производят ремонт неисправного изделия путем замены выявленных неисправных ЭРЭ на подобранные исправные ЭРЭ.

Техническая реализация заявленного способа поясняется чертежами.

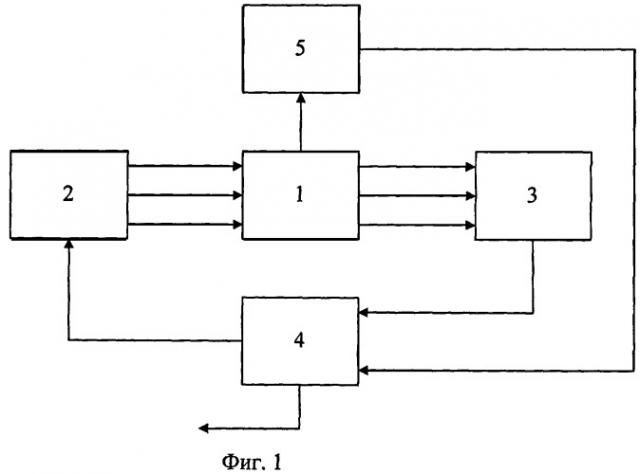

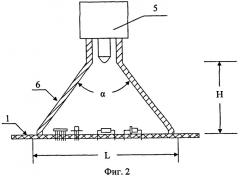

На фиг.1 приведена структурная схема устройства контроля и диагностики, реализующая заявленный способ. На фиг.2 поясняются особенности размещения цифровой инфракрасной видеокамеры для реализации заявленного способа в автоматизированном диагностическом устройстве фиг.1.

В состав автоматизированной контрольно-диагностической установки фиг.1 входит диагностируемое изделие 1 (например, в виде функционального узла РЭА на печатной плате), к входным контактам которого подключены источники 2 входных тестовых сигналов (включая программно-управляемые источники электропитания). К выходным контактам изделия 1 подключены входы измерителей 3 параметров электрических сигналов отклика. Входы управления источников 2 входных электрических тестовых сигналов и кодовые выходы измерителей 3 параметров электрических сигналов откликов подключены к соответствующим управляющим выходам и кодовым входам ЭВМ 4. Над поверхностью контролируемого изделия 1 расположена цифровая инфракрасная видеокамера 5 таким образом, чтобы в поле зрения объектива видеокамеры 5 попадали все ЭРЭ, расположенные на данной стороне изделия 1. Выход видеокамеры 5 подсоединен к соответствующему входу ЭВМ 4, выход которой является выходом устройства фиг.1.

Взаимное расположение объектива цифровой инфракрасной видеокамеры 5 и поверхности контролируемого изделия 1 РЭА с установленными на ней ЭРЭ поясняется на фиг.2.

На поверхность изделия 1 устанавливается жесткий кожух (тубус) 6, представляющий собой полую пирамидальную конструкцию с установленным на ее вершине объективом цифровой инфракрасной видеокамеры 5. Размер раскрыва тубуса L делается таким, чтобы он перекрывал максимальный размер поверхности печатной платы контролируемого изделия 1, не препятствуя подключению технологических разъемов для подачи тестовых сигналов и электропитания от источников 2 и разъемов для подключения измерителей 3 сигналов отклика. Высота Н тубуса 6 выбирается минимальной таким образом, чтобы обеспечивался необходимый угол α обзора поверхности изделия 1 объективом цифровой инфракрасной видеокамеры 5. Чувствительность видеокамеры 5 должна быть такой, чтобы на расстоянии Н обеспечивать получение четкого теплового портрета поверхности изделия и различение тепловых режимов (тепловых портретов) электрорадиоэлементов на поверхности изделия 1 в диапазоне температур не менее чем от +20°С до +120°С. Разрешающая способность цифровой видеокамеры 5 должна обеспечивать достоверное получение инфракрасных изображений (тепловых портретов) наименьших по размерам ЭРЭ (резисторов, диодов, транзисторов) при расстоянии Н между объективом видеокамеры 5 и поверхностью контролируемого изделия 1. Тубусы 6 должны быть сменными - по группам габаритных размеров контролируемых изделий.

Перед реализацией заявленного способа в ЭВМ 4 устанавливают программное обеспечение, реализующее алгоритм работы устройства фиг.1 по заявленному способу.

При подготовке устройства фиг.1 к работе одним из известных способов (например, по патенту RU 2261471) формируются диагностические тесты, включающие:

1) команды на включение и установку параметров программно-управляемых источников питания;

2) описание комбинаций параметров входных электрических тестовых сигналов для проверки работоспособности схемы каждого типа контролируемых изделий РЭА (на основе технических условий или анализа схемы изделия);

3) описание значений эталонных параметров электрических сигналов отклика для сравнения их с измеряемыми параметрами электрических сигналов отклика контролируемых образцов РЭА по каждой комбинации входных тестовых сигналов.

Получают и заносят в память ЭВМ 4:

1) эталонные цифровые снимки (в оптическом диапазоне) каждого типа изделия РЭА с изображением идентификационных данных и маркировки установленных ЭРЭ (полученные с помощью цифровой видеокамеры или цифрового фотоаппарата и предназначенные для идентификации неисправных ЭРЭ). Вместо эталонного цифрового снимка изделия 1 может использоваться конструкторская документация (чертеж общего вида изделия 1), представленная в электронной форме. В этом случае отпадает необходимость использовать цифровой фотоаппарат или цифровую видеокамеру оптического диапазона;

2) эталонные цифровые ИК изображения (тепловые портреты) поверхности каждого типа изделия РЭА (полученные с помощью инфракрасной видеокамеры 5 для каждой комбинации входных тестовых сигналов при заведомо исправном состоянии эталонного образца данного типа РЭА);

3) эталонный цифровой инфракрасный снимок (фоновый тепловой портрет) поверхности эталонного образца данного типа РЭА при отключенном электропитании (используемый для повышения контрастности диагностических тепловых портретов и повышения достоверности диагностики неисправностей образцов данного типа РЭА).

После подготовки устройства фиг.1 к работе его подключают к образцу контролируемого изделия 1. Запускают программу автоматизированной реализации алгоритма контроля работоспособности и выполняют операции контроля работоспособности изделия РЭА на основе подачи на входы изделия 1 комбинаций входных тестовых сигналов и сравнения измеренных значений параметров электрических сигналов отклика с соответствующими эталонными значениями этих же параметров сигналов отклика, находящимися в памяти ЭВМ 4. При положительном результате контроля изделие 1 квалифицируется как исправное (аналогично способу-прототипу).

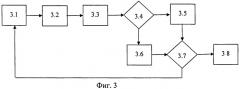

Блок-схема алгоритма работы устройства фиг.1 в режиме контроля работоспособности изделия 1 приведена на фиг.3, где обозначены:

1) блок 3.1 - выдача из ЭВМ 4 команд управления формированием тестов на источники 2;

2) блок 3.2 - выдача комбинации входных тестовых сигналов из источников 2 на входы изделия 1;

3) блок 3.3 - отсчет с выходов измерителей 3 параметров сигналов отклика и занесение их в ЭВМ 4;

4) блок 3.4 - сравнение в ЭВМ 4 измеренных параметров сигналов отклика с эталонными значениями и организация переходов к блоку 3.5 или 3.6;

5) блок 3.5 - фиксация факта исправности изделия 1 по данной комбинации тестов и переход к блоку 3.7;

6) блок 3.6 - фиксация факта неисправности изделия 1 по данной комбинации тестов, занесение признака неисправности по данной входной тестовой комбинации в регистр неисправностей и переход к блоку 3.7;

7) блок 3.7 - проверяет номер входной тестовой комбинации и осуществляет управление переходом:

- при промежуточном номере отработанной тестовой комбинации осуществляет выборку в ЭВМ 4 следующей тестовой комбинации и переход к блоку 3.1;

- при отработке последней по очереди тестовой комбинации формирует признак исправности (при пустом регистре неисправностей в ЭВМ 4) или признак неисправности и завершает цикл контроля исправности изделия 1;

8) блок 3.8 - завершение режима контроля изделия 1 с помощью устройства фиг.1.

При выявлении несовпадений измеренных параметров сигналов отклика с выходов изделия 1 и эталонных значений параметров этих же сигналов отклика из памяти ЭВМ 4 (для одних и тех же комбинаций входных тестовых сигналов и с учетом установленных допусков) определяют факты неисправности контролируемого образца изделия 1. Фиксируют комбинации входных тестовых сигналов, по которым обнаружены факты отказов и производят диагностику неисправностей образца РЭА.

Блок-схема алгоритма работы устройства фиг.1 в режиме диагностики неисправностей изделия 1 приведена на фиг.4, где обозначены:

1) блок 4.1 - выборка из регистра неисправностей в ЭВМ 4 номера входной тестовой комбинации, по которой в режиме контроля по алгоритму фиг.3 обнаружено несоответствие измеренных и эталонных значений параметров сигналов отклика (зафиксирован факт неисправности в блоке 3.6 по алгоритму фиг.3);

2) блок 4.2 - выдача из ЭВМ 4 команд управления формированием тестов на источники 2 (аналогично блоку 3.1 на блок-схеме алгоритма фиг.3);

3) блок 4.3 - формирование с помощью ИК видеокамеры 5 «теплового портрета» изделия 1 для заданной комбинации входных тестовых сигналов;

4) блок 4.4 - сличение в ЭВМ 4 сформированного с помощью ИК видеокамеры 5 изображения (теплового портрета) для неисправного состояния изделия 1 с эталонным РОС изображением для этой же комбинации входных тестовых сигналов, выделение местоположения неисправных ЭРЭ и занесение ИК изображений с отмеченными на них местами неисправных ЭРЭ в память ЭВМ;

5) блок 4.5 - проверка наличия в регистре неисправностей в составе ЭВМ 4 номеров неотработанных комбинаций входных тестовых сигналов:

- при наличии неотработанных комбинаций входных тестовых сигналов - переход к блоку 4.1;

- при завершении анализа всех неисправностей - переход к блоку 4.6;

6) блок 4.6 - формирование суперпозиции ИК изображений с отмеченными на них местами всех неисправных ЭРЭ, выявленных в каждом цикле в блоках 4.4 и занесенных в память ЭВМ 4;

7) блок 4.7 - совмещение ИК снимка изображений местоположений неисправных ЭРЭ, сформированного в блоке 4.6, с эталонным снимком изделия 1 в оптическом диапазоне, определение типов неисправных ЭРЭ и их местоположения на изделии 1 (вывод, по указанию оператора, результатов диагностики на экран монитора и на принтер ЭВМ 4 устройства фиг.1).

В качестве источников 2 входных тестовых электрических сигналов могут быть использованы программно-управляемые источники электропитания, генераторы параллельных кодовых комбинаций сигналов, программно-управляемые генераторы импульсов, генераторы сигналов специальной формы, программируемые генераторы высокочастотных сигналов и другие программно-управляемые приборы, известные из уровня техники (аналогичные используемым в способе-прототипе) и обеспечивающие имитацию реальных входных сигналов в соответствии с требованиями технических условий на данный тип контролируемого изделия 1.

В качестве измерителей 3 параметров сигналов отклика с выходов изделия 1 (в зависимости от типа контролируемого изделия РЭА) могут использоваться известные из уровня техники логические анализаторы, цифровые осциллографы, анализаторы спектра и другие измерительные приборы (аналогичные используемым для этих целей при реализации способа-прототипа и удовлетворяющие по метрологическим и эксплуатационным характеристикам требованиям технических условий на данный тип контролируемого изделия).

В качестве ЭВМ 4 в составе устройства фиг.1 могут использоваться типовые серийные персональные компьютеры, оснащенные необходимыми интерфейсами для подключения источников 2 входных тестовых сигналов, измерителей 3 параметров сигналов отклика и инфракрасной видеокамеры 5, обладающие необходимым быстродействием и объемом памяти.

В качестве цифровой видеокамеры 5 могут использоваться образцы серийных цифровых видеокамер инфракрасного диапазона, аналогичные используемым в составе промышленных тепловизоров и других приложениях с разрешающей способностью, обеспечивающей достоверное получение ИК изображений (тепловых портретов) наименьших по размерам ЭРЭ (резисторов, транзисторов, диодов, интегральных схем) на расстоянии Н от поверхности контролируемого образца изделия 1 согласно фиг.2.

В качестве видеокамеры 5 могут использоваться, например, инфракрасные (ИК) видеокамеры VOCORD Net Cam 13F27L или 13F27H (поставщик в России: ЗАО «Вокорд Телеком»), а также ИК видеокамеры Micro Vista - NIR (поставщик в России: ООО «Седатек») и др., имеющие разрешение 1280×1024 пикселей (что позволяет получить ИК портреты достаточно малых ЭРЭ на изделии 1 - объекте диагностики) и имеющие интерфейс для подключения к ЭВМ 4.

Кожух (тубус) 6 для размещения цифровой видеокамеры 5 может быть выполнен, в простейшем случае, из раскроя металлического листа с формированием конструкции в виде полой пирамиды (см. фиг.2) с размещением объектива инфракрасной видеокамеры 5 в вершине тубуса 6, как это показано на фиг.2. Нижний размер тубуса 6 должен быть таким, чтобы он закрывал всю поверхность контролируемого изделия 1 с расположенными на ней ЭРЭ.

Принцип получения ИК изображений (тепловых портретов) изделий известен из уровня техники и широко используется в составе тепловизоров различного целевого назначения (см., например, «Неразрушающий контроль и диагностика». Справочник: Под ред. Клюева В.В. - М.: Машиностроение, 2005, с.537…543).

Эталонный цифровой снимок размещения ЭРЭ на изделии 1 (используемый для идентификации местоположения неисправных ЭРЭ и уточнения типов ЭРЭ, подлежащих замене при ремонте РЭА) может быть сформирован с помощью серийного цифрового фотоаппарата или видеокамеры оптического диапазона с цифровым выходом, с типовым интерфейсом (например, по стандарту USB), обеспечивающим получение цифрового снимка поверхности изделия РЭА необходимой четкости (с различением минимальных по размеру ЭРЭ) и ввод файлов кадров изображения цифрового снимка в ЭВМ 4 по стандартному интерфейсу.

Для иллюстрации применения заявленного способа рассмотрим реализацию процедуры диагностики неисправности и ремонта печатной платы РЭА с установленными на ней ЭРЭ, как это условно показано на фиг.2.

В результате контроля работоспособности изделия 1 с помощью устройства фиг.1 рассмотренным выше способом по алгоритму фиг.3 устанавливают (по несовпадению измеренных значений параметров электрических сигналов отклика с эталонными значениями параметров этих сигналов, извлекаемыми из памяти ЭВМ 4) определяют наличие неисправностей. Фиксируют комбинации входных тестовых электрических сигналов, при которых установлены факты неисправности. При последующей диагностике неисправностей, как показано на блок-схеме алгоритма фиг.4, задают повторно эти же комбинации тестовых сигналов на входы изделия 1 и с помощью цифровой инфракрасной видеокамеры 5 получают изображение тепловых режимов ЭРЭ, расположенных на монтажной стороне ПП (тепловые портреты для неисправных состояний контролируемого образца изделия 1). Извлекают из памяти ЭВМ 4 эталонное цифровое инфракрасное изображение монтажной стороны ПП изделия 1 для данной комбинации входных тестовых сигналов, сформированное предварительно при подготовке устройства фиг.1 к работе. Сравнивают эталонное изображение (тепловой портрет) монтажной стороны ПП изделия 1 и текущее изображение, полученное при диагностике неисправного изделия (сравнение может быть произведено визуально по анализу изображений тепловых портретов на экране монитора ЭВМ 4 или автоматически, как это показано на блок-схеме алгоритма диагностики фиг.4). По результатам сравнения изображений тепловых портретов для неисправного и эталонного состояния изделия 1 выявляют их локальные отличия и таким образом определяют местоположение неисправных ЭРЭ на монтажной поверхности ПП изделия 1. При этом (в отличие от способа-прототипа) обнаружение местоположения неисправных ЭРЭ осуществляется без непосредственного контакта измерительных средств установки фиг.1 с монтажной поверхностью ПП изделия 1 (без какого-либо нарушения целостности влагозащитного контроля) и намного быстрее, чем в случае механического последовательного подключения щупов к промежуточным контрольным точкам электрических цепей схемы ПП по способу-прототипу.

Дефекты ЭРЭ на тепловых портретах изделия 1 выявляются по двум признакам: повышенная температура ЭРЭ (например, при отказе типа «короткое замыкание») или пониженная температура ЭРЭ (при отказах типа «пробой» или «обрыв цепи»).

После обнаружения местоположения дефектных ЭРЭ производят сопоставление (наложение) инфракрасных изображений (тепловых портретов) с отмеченными на них местами расположения дефектных ЭРЭ с эталонным снимком монтажной поверхности ПП изделия 1 в оптическом диапазоне, полученным предварительно с помощью (при формировании тестов для данного типа РЭА) цифрового фотоаппарата и занесенным в память ЭВМ 4. Отмечают на эталонном снимке изделия 1 места выявленных при диагностике дефектных ЭРЭ и производят идентификацию дефектных ЭРЭ, т.е. определяют конструкционное положение этих ЭРЭ на монтажной стороне ПП неисправного изделия 1, а также тип каждого неисправного ЭРЭ, подлежащего замене. Подбирают необходимые исправные ЭРЭ того же типа и тех же параметров, после чего производят ремонт изделия 1 путем замены выявленных в процессе диагностики неисправных ЭРЭ на подобранные исправные ЭРЭ.

Таким образом, заявленный способ позволяет устранить недостатки способа-прототипа, а именно:

1) при диагностике неисправностей РЭА по заявленному способу на основе сравнения эталонного инфракрасного изображения монтажной стороны ПП неисправного изделия 1 с эталонным инфракрасным изображением изделия 1 для той же комбинации входных тестовых сигналов обеспечивается выявление дефектных ЭРЭ без нарушения влагозащитных покрытий контролируемого изделия;

2) за счет бесконтактного получения инфракрасных изображений (тепловых портретов), объективно отражающих различие работоспособных и неработоспособных ЭРЭ, повышается достоверность диагностики неисправностей изделий РЭА (в том числе - изделий РЭА с повышенной плотностью монтажа ЭРЭ) и уменьшается вероятность ошибочного демонтажа типа исправных ЭРЭ;

3) за счет автоматизации сличения инфракрасных изображений неисправных состояний изделий с эталонными ИК изображениями исправных состояний изделий значительно повышается производительность диагностики неисправностей изделий РЭА по заявленному способу по сравнению со способом-прототипом (примерно - на порядок);

4) за счет упрощения идентификации местоположения на изделии и типа неисправных ЭРЭ по эталонным снимкам контролируемых изделий ускоряется подбор необходимых исправных ЭРЭ и повышается производительность труда по ремонту изделий РЭА.

1. Способ неразрушающего контроля, диагностики неисправностей и ремонта радиоэлектронной аппаратуры, включающий поочередную подачу на входы контролируемого изделия предварительно сформированных комбинаций входных тестовых электрических сигналов с заданными параметрами, измерение значений параметров электрических сигналов отклика на выходах контролируемого изделия, сравнение измеренных значений параметров электрических сигналов отклика с выходов контролируемого изделия с предварительно полученными эталонными значениями параметров аналогичных электрических сигналов отклика для исправного состояния изделия при той же комбинации входных тестовых электрических сигналов и определение исправности или неисправности контролируемого изделия в зависимости от совпадения или несовпадения, соответственно, значений измеренных и эталонных параметров сигналов отклика, отличающийся тем, что для каждой комбинации входных тестовых электрических сигналов предварительно получают эталонное инфракрасное изображение тепловых портретов контролируемого изделия с четко различимыми на них тепловыми портретами электрорадиоэлементов, при обнаружении в процессе контроля фактов неисправности контролируемого образца изделия по конкретным комбинациям входных тестовых электрических сигналов повторно подают эти комбинации входных тестовых электрических сигналов на входы неисправного образца изделия, для каждой комбинации входных тестовых электрических сигналов получают с помощью инфракрасной цифровой видеокамеры кадр изображения теплового портрета этого образца изделия с четко различимыми тепловыми портретами электрорадиоэлементов изделия в инфракрасном диапазоне, сравнивают полученное изображение теплового портрета для данного неисправного состояния изделия с аналогичным эталонным изображением теплового портрета для исправного состояния изделия, полученным предварительно при формировании диагностических тестов, на основе отличий изображений тепловых портретов электрорадиоэлементов для неисправного и исправного состояния изделия определяют неисправные электрорадиоэлементы и их положение на тепловом портрете изделия, повторяют данную процедуру диагностики для каждой комбинации входных тестовых электрических сигналов, по которым зафиксированы факты неисправности изделия, и по результатам отмечают на эталонном снимке данного типа изделия все неисправные электрорадиоэлементы, подлежащие замене при последующем ремонте изделия.

2. Способ по п.1, отличающийся тем, что при получении эталонных и текущих инфракрасных изображений (тепловых портретов) образец изделия и объектив используемой при получении изображений цифровой инфракрасной видеокамеры защищают от воздействия сторонних излучений путем установки на изделие нижней части сменного защитного кожуха (тубуса), на верхнюю часть которого устанавливают объектив инфракрасной видеокамеры таким образом, чтобы вся поверхность контролируемого изделия была в поле зрения объектива инфракрасной видеокамеры при минимальном расстоянии между объективом и монтажной поверхностью контролируемого изделия.

3. Способ по п.1, отличающийся тем, что для каждого типа изделия предварительно получают изображение теплового портрета изделия в инфракрасном диапазоне для отключенного от источников электропитания эталонного образца изделия при нормальной температуре изделия, соответствующей температуре окружающей среды, а при анализе инфракрасных изображений монтажной стороны изделия для неисправных состояний изделия при диагностике производят наложение исходного негативного инфракрасного изображения для отключенного состояния изделия и позитивного изображения для неисправного состояния изделия, на основе полученного более контрастного изображения производят упомянутую диагностику неисправностей.

4. Способ по п.1, отличающийся тем, что перед началом процедуры контроля и диагностики изделий каждого типа с помощью цифровой видеокамеры или цифрового фотоаппарата оптического диапазона получают эталонный снимок изделия с размещенными на нем электрорадиоэлементами таким образом, чтобы были отчетливо различимы тип, идентификационные данные и маркировка каждого электрорадиоэлемента, помещают полученный эталонный снимок в память ЭВМ, используемой в составе контрольно-диагностической установки по данному способу, полученные по результатам упомянутой диагностики инфракрасные изображения тепловых портретов неисправного образца изделия с отмеченными по результатам диагностики местоположениями неисправных электрорадиоэлементов совмещают с предварительно полученным перед началом процедуры контроля и диагностики эталонным снимком изделия с различимыми на снимке типами, идентификационными данными и маркировкой электрорадиоэлементов, на основе сравнения местоположений ЭРЭ на диагностических тепловых портретах для неисправных состояний изделия и эталонном снимке изделия отмечают на эталонном снимке места дефектных ЭРЭ, по изображению и маркировке ЭРЭ определяют их типы, производят подбор необходимых исправных электрорадиоэлементов соответствующего типа и с соответствующими параметрами, производят ремонт образца изделия путем замены отмеченных на эталонном снимке изделия неисправных электрорадиоэлементов на подобранные исправные электрорадиоэлементы.

5. Способ по п.4, отличающийся тем, что по результатам диагностики неисправностей изделия получают с помощью принтера копию эталонного снимка изделия с отмеченными на нем позициями неисправных ЭРЭ, а также распечатку перечня запасных ЭРЭ, необходимых для замены выявленных при диагностике дефектных ЭРЭ, отмеченных на копии эталонного снимка изделия, подбирают исправные ЭРЭ на основе полученного перечня и производят ремонт неисправного образца изделия РЭА путем замены в нем выявленных дефектных ЭРЭ на подобранные исправные ЭРЭ.

6. Способ по п.4, отличающийся тем, что вместо эталонного снимка изделия, полученного с помощью цифровой видеокамеры или цифрового фотоаппарата в оптическом диапазоне, используют чертеж общего вида изделия с указанными на нем позициями размещения электрорадиоэлементов и их идентификационными данными, представленный в электронной форме.