Способ изготовления плоских пьезокерамических изделий и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам и устройствам изготовления плоских пьезокерамических изделий изготовления плоских пьезокерамических изделий. Способ включает фиксацию поляризованной плоской пьезокерамической пластины и резку лазерным лучом. Фиксацию осуществляют в кювете на поверхности охлаждающей жидкости или на прокладке из пористого материала, пропитанного охлаждающей жидкостью, количество которой поддерживают на уровне прокладки. Резку выполняют сфокусированным прерывающимся лазерным лучом по контуру вырезаемого изделия за один или несколько проходов с одновременным охлаждением контура резки. Устройство содержит лазер, систему управления, механизмы перемещения оптических элементов, технологический стол с установленной на нем кюветой из магнитомягкого материала, частично заполненной водой, на дне которой уложен пористый материал, предназначенный для размещения на нем разрезаемой плоской пьезокерамической пластины, и фиксирующее устройство упомянутой пластины. Технический результат заключается в упрощении технологии изготовления плоских пьезокерамических изделий разной конфигурации и размеров и улучшении их характеристик и параметров за счет обеспечения использования всей поверхности пьезоэлемента. 2 н. и 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способам и устройствам изготовления плоских пьезокерамических изделий любой формы и размера лазерной резкой хрупких неметаллических материалов, таких как пьезокерамика.

В настоящее время существует проблема быстрого и качественного изготовления пьезоэлектрических преобразователей, например, малых размеров, подчас сложной формы, которые находят широкое применение в ультразвуковых устройствах. Эти устройства используются в технологиях поверхностной упрочняющей обработки, дефектоскопии, нефте- и газоразведке, медицине и бытовой технике.

Известен способ лазерного распиливания алмазов по патенту RU №2335164, B28D 5/00, 2007 г. Способ включает пространственное позиционирование обрабатываемой поверхности алмаза относительно плоскости реза и фокуса лазерного луча, которое проводят между рабочими проходами вдоль третьей линейной координаты, и пошаговое формирование пропила лазерным лучом. При этом рабочие проходы осуществляют сканированием лазерного луча вдоль формируемого пропила в неподвижном алмазе, при позиционировании которого пропил дополнительно поворачивают относительно лазерного луча вокруг оси, проходящей через его фокус и расположенной в плоскости сканирования.

Недостатком этого способа является то, что этот способ требует выполнения сложных и дорогостоящих операций с точки зрения инструментов и обработки. Это приводит к высокой стоимости лазерной резки.

Устройство по патенту РСТ WO 03/070441, B28D 5/00, 2003 г. содержит источник лазерного излучения, связанный с блоком питания, компьютер, оснащенный блоком программного управления, расширитель лазерного луча, поворотные зеркала, фокусирующую линзу, фокус которой расположен на обрабатываемой горизонтальной поверхности алмаза, закрепленного на оправке механизма поворота, смонтированного на координатных столах линейных перемещений по осям X, Y, Z, связанных с блоком их позиционирования.

Установка оснащена телекамерой фронтального наблюдения за шириной пропила, которая за счет обратной связи с блоком программного управления компьютера обеспечивает активный контроль геометрических параметров лазерной обработки.

Такая установка имеет сложную конструкцию и узкое технологическое назначение, а также имеет в своем составе дорогостоящие устройства контроля геометрических параметров.

Известен способ по патенту RU №2237622, С03В 33/02, 2006 г. лазерной резки хрупких неметаллических материалов, включающий нанесение надреза на поверхность материала по линии реза и нагрев линии реза вытянутым вдоль нее лазерным пучком и последующее локальное охлаждение зоны нагрева с помощью хладагента при перемещении материала относительно пучка и источника хладагента, охлаждение каждой точки на линии реза в зоне нагрева осуществляется протяженным хладагентом, вытянутым вдоль линии реза, в течение периода времени, соразмерного со временем нагревания этой точки.

Этот способ термораскалывания стекла и других хрупких неметаллических материалов под действием термоупругих напряжений, возникающих в результате нагрева поверхностных слоев лазерным излучением, и образования в материале сквозной разделяющей трещины, не пригоден для пьезокерамики. Недостатком этого способа является то, что его невозможно использовать для резки объектов малых размеров, т.к. нанести надрезы диаметром менее 2 мм на пьезокерамическую пластину толщиной 0,2 мм и затем пройти протяженным лазерным и хладагентным пучком практически неосуществимо, а если осуществимо, то очень дорого.

Известна установка для лазерной обработки по патенту RU №2107599, В23К 26/38, В23К 26/42, 1998 г., включающая в себя стационарный технологический лазер, систему транспортировки излучения с поворотным блоком с отражающим зеркалом, систему управления, защитную кабину, технологический стол для обрабатываемой детали, подвижный блок, установленный над технологическим столом, состоящий из привода перемещения в горизонтальной плоскости, технологического объектива и поворотного отражающего зеркала, вращающегося вокруг вертикальной оси. Такая установка предназначена для плоских деталей (листы и т.д.), так как лазерный луч, направленный вертикально вниз, не меняет своего направления в процессе обработки, и технологический стол в процессе обработки неподвижен.

Недостаток этой установки в громоздкости конструкции, ее нельзя использовать для резки изделий малых размеров, а также в устройстве не предусмотрена система охлаждения. При нагревании пьезокерамических изделий выше точки Кюри они теряют свои пьезокерамические свойства, поэтому при лазерной резке заготовка должна быстро охлаждаться.

Наиболее близким к предлагаемому способу является традиционный способ производства пьезокерамических элементов, представляющий собой длительный технологический процесс (см. Глозман И.А. «Пьезокерамика». - М., Энергия, 1972 г. - 288 с.). Так, для производства пьезокерамики осуществляют смешивание шихты, ее размол, просеивание до определенного размера фракции, предварительное спекание, последующее компактирование заготовок и придание им формы будущего изделия с припуском на механическую обработку до необходимых размеров, обжиг заготовок, финишную механическую обработку до необходимых размеров, нанесение серебряных электродов на плоскости и, наконец, поляризацию ее в сильном электрическом поле в течение 2 часов независимо от требуемых размеров получаемых элементов и их формы. Поэтому стоимость пьезоэлементов малых размеров, например дисков диаметром 2,5 мм почти в два раза превышает стоимость таких изделий диаметром 20 мм и соответственно равна 450 и 240 рублей из-за почти одинаковых затрат рабочей силы (трудность создания электродов малых размеров и поляризации диэлектрика).

Нанесение серебряных электродов на плоскости с образованием непроводящей каймы размером 0,2 мм по периметру дискового пьезоэлемента диаметром менее 2 мм для последующей поляризации пьезоэлемента, да и сама поляризация при таких малых размерах затруднительна. Сама кайма «съедает» почти 30-40% полезной площади пьезоэлемента диаметром менее 2 мм, при этом значительно снижая электромеханические характеристики изделия и делая невозможным дальнейшее уменьшение диаметра изделия.

В настоящее время ни один производитель пьезокерамики не взялся изготавливать пьезоэлемент диаметром 1,4 мм при толщине 0,2 мм на частоту 10 МГц.

Задачей предлагаемого изобретения является упрощение способа изготовления плоских пьезокерамических изделий любой формы и размеров и устройство для его выполнения, повышение производительности труда, снижение себестоимости пьезокерамических изделий, например малых размеров сложной формы, при сохранении ими пьезоэлектрических характеристик и улучшения параметров за счет использования всей поверхности пьезоэлемента.

Это достигается тем, что в способе изготовления плоских пьезокерамических изделий любой формы и размеров, включающем фиксацию пьезокерамической пластины и резку ее фокусированным лазерным лучом по контуру вырезаемой детали с одновременным охлаждением контура резки, при этом используют поляризованную плоскую пьезокерамическую пластину любой формы, на которой может быть размещен контур хотя бы одного вырезаемого изделия, для охлаждения контура резки разрезаемую пластину фиксируют на поверхности негорючей жидкости, хорошо проводящей тепло или на пористом материале, пропитанном указанной жидкостью, количество которой поддерживают на верхнем уровне пористой прокладки, а резку осуществляют сфокусированным прерывающимся лазерным лучом за один или несколько проходов.

Кроме того, в способе изготовления плоских пьезокерамических изделий для исключения влияния пироэлектричества на деполяризацию пьезокерамического изделия, резку выполняют с перемычками между вырезаемыми изделиями и электродом разрезаемой пластины.

В качестве пористого материала применяют бумагу в один или несколько слоев, а в качестве охлаждающей жидкости используют воду, количество которой поддерживают на верхнем уровне прокладки.

Также в способе изготовления плоских пьезокерамических изделий используют воду, содержащую добавки, улучшающие электропроводимость воды и смачиваемость поверхности разрезаемой пластины.

Резку осуществляют с одной или, при необходимости, с обратной стороны пластины, перевернув ее по оси симметрии и разместив ее на прежнем месте, при этом каждый проход имеет свои параметры мощности луча, скорости движения луча, частоты импульсов излучения, ширины раскрутки лазерного луча.

Устройство для лазерной резки плоских пьезокерамических пластин состоит из лазера, системы управления, механизмов перемещения оптических элементов, технологического стола с установленной на нем кюветой из магнитомягкого материала, частично заполненной водой, на дне которой уложен пористый материал для размещения на нем разрезаемой пьезокерамической пластины, и фиксирующего устройства упомянутой пластины.

Фиксирующее устройство состоит из постоянных магнитов и пружинных тонких проволочек, гальванически соединенных с кюветой и электродом разрезаемой пластины и прикрепленных к постоянным магнитам.

В способе изготовления плоских пьезокерамических изделий любой требуемой формы и требуемых размеров изделия получают из поляризованных плоских пьезокерамических пластин круглой, прямоугольной или любой другой формы, например осколки пластины, на которой можно разместить контур хотя бы одного изделия, путем резки ее сфокусированным, прерывающимся лазерным лучом на поверхности негорючей жидкости или на поверхности пористого материала, пропитанного и подпитываемого жидкостью. Применение жидкости позволяет создать хороший тепловой контакт между поверхностью разрезаемой пластины и поверхностью жидкости, так как поверхность жидкости, в отличие от твердых тел, принимает форму соприкасающейся с ней твердой поверхности, в нашем случае с поверхностью пьезокерамической пластины, если она смачивается этой жидкостью. В качестве таких жидкостей можно применять кремнийорганические жидкости, например полиметилсилоксановые ПМС-5, ПМС-6, минеральные масла и т.д. Но наиболее подходящей жидкостью является вода, так как при добавлении в нее поваренной соли, соды питьевой или поверхностно-активных веществ она может быть использована, соответственно, как проводник для снятия пироэлектрических зарядов, возникающих на электродах, также обеспечивая смачиваемость разрезаемой пластины для лучшего отвода тепла. Вода является частным признаком негорючей жидкости. Резку производят в один или несколько проходов. Резка с одним проходом может обеспечить качественную резку только очень тонких пластин - толщиной менее 0,1 мм или пьезокерамических пленок, толщина которых лежит в пределах от 5 до 100 мкм. Резку более толстых пластин можно производить в нескольких проходов. Резку еще более толстых пластин можно осуществить путем резки ее лазерным лучом с одной (первой) плоской стороны, затем, повернув пластину по линии симметрии вырезаемых контуров и поместив ее на прежнее место и не сдвинув ее в перпендикулярной плоскости относительно указанной оси симметрии, можно на обратной (второй) плоской стороне пластины с той же программой резки получить контур резки, лежащий напротив контура на первой стороне пластины. При глубине реза, равной половине толщины разрезаемой платины с обеих сторон изделия, они будут полностью вырезанными и будут разделены, а тепловые воздействия будут такими же, как на первой стороне. При более глубокой резке, очевидно, перегрев будет больше.

Разные режимы резки необходимы для обеспечения более качественной резки, при которой может быть практически исключена дальнейшая механическая обработка торцов плоского изделия. Наиболее подходит следующий порядок обработки: сначала можно удалить металлические электроды по линии реза и поверхностный неглубокий слой пьезокерамики, затем, увеличив мощность луча, снять почти весь слой керамики. При третьем проходе, уменьшив несколько мощность луча и применив его раскрутку, что дополнительно уменьшает мощность излучения на единицу поверхности, произвести финишную зачистку торцевой поверхности изделия и удалить нагар на торцевых поверхностях изделия за счет большей ширины луча, полученной за счет раскрутки луча. При раскрутке луча луч осуществляет не только поступательное движение, но он еще и описывает круговые движения, увеличивая зону захвата обработки лучом. Раскрутка луча может увеличить дополнительно ширину линии обработки от 0,01 до 0,3 мм. Так удалось изготавливать пьезоэлектрические изделия толщиной 0,2 мм и диаметром 1.4 мм с раскруткой луча без дальнейшей механической обработки за три прохода. Для изготовления более толстых изделий из более толстой керамики необходимо выполнить карту раскроя таким образом, чтобы в ней имелась ось симметрии, проходящая через центр пластины параллельно ее обрабатываемых плоскостей, и, повернув вокруг которой разрезаемую пластину и поместив ее на прежнее место, не сдвигая вдоль оси, лазерный луч может обработать тот же рисунок с обратной стороны разрезаемой пьезокерамической пластины. Это можно выполнить, если одно или все вырезаемые изделия симметричны относительно этой оси.

Если вырезаемые изделия изготовлены из пьезокерамики, имеющей сильный пироэффект, а электрическая емкость изделия достаточно мала из-за ее малых размеров, а наведенный заряд может поднять напряжение до величины, способной вызвать деполяризацию пьезокерамики, то лазерную резку нужно осуществлять с оставлением перемычек для замыкания электродов вырезанных изделий и с остающейся частью электрода обрабатываемой стороны при вырезании одного изделия или создать их контакт через фиксирующую пружину, гальванически соединенную с кюветой. Всегда можно найти решение, как погасить пироэлектричество независимо от того, вырезается одно или несколько изделий и нужно ли его гасить. Необходимость перемычки можно определить опытным путем, проведя резку без перемычек и проверяя вырезанные изделия. Где и как еще можно сделать перемычку - вопрос всегда решаемый, важен принцип, что ее иногда надо делать. При наличии перемычек их всегда можно удалить или подрезать специальным проходом, который надрезает только перемычки. Если размер детали большой, например, 3 мм и более, то перемычки практически не нужны, так как за счет большой электрической емкости изделия величина наведенного заряда недостаточна для поднятия напряжения на большую величину из-за большой электрической емкости изделия. Кроме того, имеется ряд факторов, которые создают дополнительные пути снятия электричества: ионизация воздуха лазерным излучением, плазма, образующаяся при лазерном испарении серебра и материала разрезаемой пластины. Даже повышенная влажность воздуха, которую применяют для борьбы со статическим электричеством при работе с микросхемами, могут полностью избавить от необходимости применения перемычек.

Лазерная установка, с помощью которой производилась лазерная резка пьезоэлектрических пластин, согласно паспорту на нее называется: «Система прецизионной лазерной маркировки СПЛМ «Мини-МАРКЕР)™ - M10», предназначена для нанесения текстовых и графических изображений на поверхности изделий методом лазерной маркировки» и имеет следующие технические характеристики:

| - максимальная выходная мощность излучения | 10(20) Вт |

| - максимальная энергия в импульсе излучения | 0.5(1,0) мДж |

| - частота модуляции (регулируемая) | 20-100 кГц |

| - скорость обработки | 1…2500(1200) мм/сек |

| - размеры зоны обработки | 100Х100(50Х50) мм |

| - диапазон ручной регулировки положения | |

| блока оптической транспортировки и положения луча | 200 мм |

| - программное разрешение | 2,5(1.25)мкм |

| - глубина фокусировки | до 3(1,5) мм |

| - воспроизводимость | 5(2,5) мкм |

| - диаметр пятна лазера | 55 мкм |

Программное обеспечение управления системы позволяет:

- режим многократного вывода информации, «пакетный» режим исполнения различных программ, режим исполнения подпрограмм;

- режим «раскрутки» луча лазера для маркировки изображений широкой линией (термин в паспорте на установку) - значит, он известен специалистам;

- возможность автоматического режима работы СПЛМ при включении его в состав технологической линии. В скобках указаны характеристики другой модели СПЛМ. При резке прямых линий линию с начальной точки движения луча можно вести во всех направлениях - в пределах 360 градусов. При резке дуги линия реза может идти только по часовой стрелке. Это недостаток системы, который требует увеличения числа прерываний луча при вырезании круглых или криволинейных пьезокерамических изделий.

Проанализировав технические характеристики СПЛМ, можно отметить: диаметр сфокусированного луча 0.055 мм - это размер инструмента, погрешности воспроизведения 5(2.5) мкм, программное разрешение 2.5(1,25) мкм - это точность позиционирования при обработке. Глубина фокусировки - это глубина реза - значит, толщина пластины до 3 мм при одностороннем резе, максимальный размер изделия равен зоне обработки - 100×100 мм.

Из этого следует, что размеры изготавливаемых изделий и их элементов могут лежать в пределах: для отверстий круглых или прямоугольных порядка 0.1 мм, для самих изделий от нескольких десятых долей мм до размера 100×100 мм. Это значит, что указанным способом можно резать пластины и изготавливать изделия любых размеров по сегодняшнему состоянию техники.

Каждый проход лазерного луча при резке пластин может иметь свои параметры мощности луча, скорости движения луча, частоты импульсов излучения, ширины раскрутки лазерного луча. Время воздействия луча на линию реза зависит от скорости реза и длины линии реза, скорость реза диктует величину мощности лазерного луча, не позволяющей превышения допустимого перегрева близ лежащих слоев керамики выше точки Кюри. Время прерывания лазерного луча связано также с мощностью и допустимой плотностью энергии, способной рассеяться к следующему приходу лазерного луча в данную точку для прожигания следующего участка или для повторного прохода вырезаемого контура. Минимальное расстояние переноса лазерного луча и время его переноса должно исключить возможность нагревания предыдущей точки нагрева до температуры точки Кюри за счет последующего нагреваемого участка.

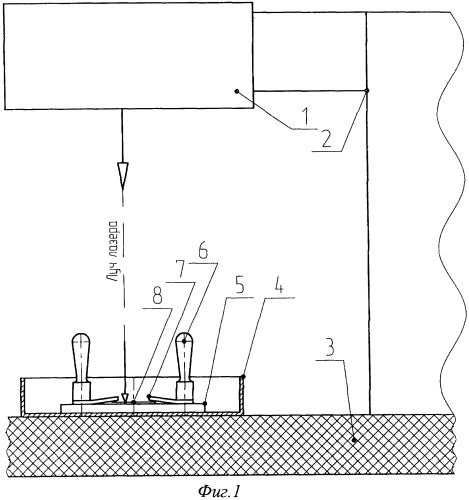

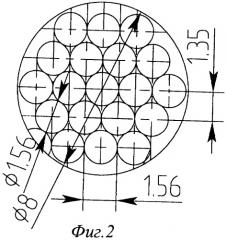

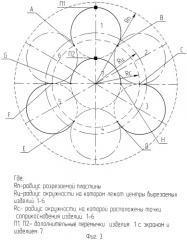

Сущность изобретения поясняется чертежами, на которых представлены: на фиг.1 - принципиальная схема технологической установки для лазерной резки; на фиг.2 и 3 представлены схемы раскроя пьезокерамических пластин.

Установка включает в свой состав технологический лазер с оптико-фокусирующей головкой 1 и расположенную рядом систему управления (компьютер) 2. Ось оптико-фокусирующей головки 1 направлена перпендикулярно к поверхности стола 3 для размещения разрезаемого материала. На столе 3 установлена кювета 4 из магнитомягкого (если фиксация пластины 8 осуществляется с помощью магнитов) материала, на дне которой размещена пористая прокладка 5, например бумага в один или несколько слоев. Для упрощения способа крепления фиксирующее устройство 6 представляет собой магнит (2 шт.) с ручкой и пружину 7 (2 шт.), которые закрепляют разрезаемую пластину 8 на прокладке 5. Для отвода тепла и снижения температуры вблизи линии реза пьезокерамики, не допуская нагрева пьезокерамики выше точки Кюри, прокладка 5 из пористого материала должна быть пропитана жидкостью, например водой, а количество воды в кювете 4 должно быть по верхнему уровню пористой прокладки 5 и уточняется при отработке технологии резания. Применение магнитов позволяет закреплять пластины любой формы вплоть до осколков пьезокерамических пластин, на которых умещается хотя бы один контур вырезаемого изделия.

Способ изготовления изделий из пьезокерамики заключается в следующем. После укладки разрезаемой пластины 8 на пористую прокладку производят фокусировку лазерного луча по шаблону, передвигая объектив установки вверх-вниз регулировочным винтом. Резку заготовок производят путем движения лазерного луча по контуру вырезаемой детали с перерывами на близкорасположенных участках и переносом лазерного луча на удаленные участки для исключения местных перегревов. Величину лазерного нагрева разрезаемой пластины лазерным лучом регулируют скоростью движения, временем прерывания, то есть временем гашения лазерного луча и мощностью лазерного луча. Для уменьшения области нагрева выше точки Кюри дополнительно производят охлаждение пьезокерамической пластины 8, размещая ее на поверхности негорючей жидкости, например воды, или на пористом материале, пропитанном водой. В качестве пористого материала в данном конкретном случае используется бумага в один или несколько слоев в зависимости от размеров пластины. Количество слоев определяется экспериментально. Чтобы исключить влияние пироэлектричества на деполяризацию пьезоэлемента, можно оставлять узкие перемычки из серебряных электродов между вырезаемыми изделиями и остальным полем электрода разрезаемой пластины, для уменьшения напряжения на изделии до допустимых значений за счет отвода пирозаряда через прижимную пружину в воду и на нижний электрод за счет проводимости воды. При наличии перемычек между изделиями и большого количества вырезаемых изделий суммарная емкость их может не дать достигнуть критического напряжения на изделиях даже без специального отвода пирозаряда.

Для уменьшения перегрева можно увеличивать скорость резки и увеличивать количество проходов контуров резки до нескольких раз.

Пример конкретного осуществления способа. Рассмотрим вариант вырезки пьезоэлементов диаметром 2,5 мм из пьезокерамической пластины диаметром 8 мм. Карта раскроя изображена на фиг.3. Пьезоэлементы будем вырезать без перемычек. Резку заготовки начинаем с точки А. Луч лазерной установки может описывать круг только по часовой стрелке. Поэтому луч ведем к точке В по часовой стрелке, описывая дугу диаметром 2,5 мм. Дойдя до точки В, продолжать путь к точке А нежелательно - можно перегреть еще не остывшую точку А. Скорость движения луча 25 мм/с, мощность излучения 50%. Двигаться по дуге ВС луч не может (против часовой стрелки). Если начнем описывать дугу ВС по часовой стрелке, то проходя начальный участок дуги близко к конечному участку дуги АВ (жирная линия), можем нагреть его выше точки Кюри и подпортить его на большую глубину, поэтому гасим луч и переносим его в точку С. Время переноса определяется максимальной скоростью лазерного луча - 2500 мм/с и расстоянием между точками В и С по прямой, то есть почти мгновенно. Зажигаем луч и движемся по дуге от точки С к точке D по дуге CD (жирная линия). В точке D гасим луч и переносим его в точку Е, зажигаем луч режем дугу EF, приходим в точку F, гасим луч и переходим в точку В, пропуская точку А, так как дуга АВ уже прорезана. Но вполне возможно, что точка В еще не остыла. Поэтому на этом переносе луча делаем задержку включения луча, давая время на остывание точки В, которое определяется экспериментально или теоретически. Для упрощения дальнейшего описания принимаем обозначение дуги при резке двумя буквами начала и конца дуги, стоящими вместе, а перенос лазерного луча между точками через черточку «-». Задержку включения луча во время переноса обозначаем второй черточкой «- -». Тогда движение лазерного луча из точки F можно описать следующим образом: F- -BC-DE-FA-GH. Из этой точки, куда бы мы ни переносили луч, время возврата к прожженным точкам будет малым. Поэтому в следующем переносе лазерного луча нужно ввести время задержки зажигания лазерного луча из точки Н. Тогда уравнение движения луча примет вид: Н- -FE-DC-BA- -ED-CB-AF-HG. То есть закончен один цикл, в котором контуры всех изделий подверглись резке лазерным лучом один раз.

Закончился полный цикл, в котором скорость движения лазерного луча при вырезке постоянная 25 мм/с, частота 40 кГц, мощность луча 50%. Время переноса должно обеспечивать полное остывания точки при приходе луча для прожига в эту точку.

В связи с тем, что мы режем пьезокерамическую пластину толщиной 0.2 мм и небольших размеров, за один проход ее вырезать нельзя, поэтому делаем второй проход.

Между проходами делаем большую выдержку для полного остывания разрезаемой пьезокерамической пластины. После остывания разрезаемой пьезокерамической пластины совершаем второй полный цикл резки по вышеприведенному алгоритму, увеличив мощность до 70-80%. После этого можно совершить еще один полный цикл резки, уменьшив мощность, или при той же мощности, введя раскрутку луча для зачистки торцов пьезоэлемента. Для получения перемычек необходимо разнести по радиусу начало и конец точек резки, например на 0,05 мм в первом полуцикле по отношению к точкам начала и конца второго полуцикла в точках соприкосновения изделий, и оставить перемычку одного из изделий с оставшейся частью электрода. На фиг.3 перемычки обозначены П1 и П2 - между первым и седьмым изделием. Режимы, при которых получаются качественные изделия из пьезокерамики ЦТС-26, диаметр пластины 8 мм, диаметр изделия 2,5 мм следующие:

Первый проход: скорость реза 25 мм/сек, частота импульсов - 40 кГц, мощность излучения 50%.

Второй проход: скорость реза 25 мм/сек, частота импульсов - 40 кГц, мощность излучения 80%.

Третий проход: скорость реза 25 мм/сек, частота импульсов - 40 кГц, мощность излучения 50%, раскрутка луча 0,02 мм. Перемычки шириной 0,1 мм. Разделение изделий производилось легко без разрезания перемычек, торцы зачищались на приспособлении в течение нескольких секунд наждачной бумагой. При первых экспериментальных опытах резку производили с разной частотой импульсов, разной скоростью реза, разной мощностью в разных проходах. Практически это не очень критично.

Согласно заявке в установку для лазерной обработки, включающую лазер, систему управления, механизмы перемещения оптических элементов, технологический стол для разрезаемой пластины, дополнительно введена кювета из магнитомягкого материала, частично заполненная негорючей жидкостью, например водой, в которую добавлена соль и питьевая сода, на дно кюветы уложен пористый материал, на котором размещена разрезаемая пьезокерамическая пластина, предварительно протертая этой водой и фиксируемая любым способом. Например, фиксация пьезокерамической пластины осуществляется пружинными тонкими проволочками, гальванически соединенными с кюветой и прикрепленными к постоянным магнитам. В воде имеются добавки для улучшения проводимости воды и смачиваемости разрезаемой пластины. Резку пластин можно вести и на поверхности воды, но в этом случае имеется некоторые неудобства: на поверхности воды можно фиксировать пьезопластины только с применением приспособлений, причем приспособление должно иметь определенные размеры под размер и форму разрезаемой пластины. Лучше всего для этих целей подходят пластины круглой и прямоугольной формы. Резка на пористой прокладке с фиксацией магнитами с помощью пружин, прикрепленных к магнитам, позволяет резать пластины любой формы с размерами, вписывающимися в квадрат 100×100 мм.

Изделия требуемой формы и размеров изготавливаются из поляризованных пьезокерамических пластин (круглых или прямоугольных), их осколков или пьезокерамической пленки с помощью резки их сфокусированным лазерным лучом, развивающим в области резки температуру в несколько тысяч градусов. Как известно, при нагревании пьезокерамических изделий выше точки Кюри последние теряют свои пьезокерамические свойства, поэтому нельзя допускать при лазерной резке перегрева разрезаемых пластин выше точки Кюри, и поэтому контур лазерной резки должен быстро охлаждаться для уменьшения области перегрева. Воздействие на пьезокерамику тепловых импульсов приводит к возникновению пироэлектричества, которое может привести к деполяризации пьезокерамики при большой величине напряжения пироэлектричества, поэтому его надо уменьшить, если оно превышает напряжение поляризации диэлектрика разрезаемой пластины, создавая участки утечки электричества, например узкие (шириной 0,1-0,2 мм) электропроводящие перемычки.

Устройство работает следующим образом. Разрезаемая пьезокерамическая поляризованная пластина 8 устанавливается в кювету 4 на столе 3 (фиг.1), затем устанавливается фокусное расстояние по шаблону. Кювета 4 заполнена жидкостью, на дне размещена бумажная прокладка 5. Пластина 8 фиксируется на прокладке 5 с помощью магнитов 6 и пружин 7, и включается технологический лазер с оптико-фокусирующей головкой 1. Перемещение луча по поверхности разрезаемой пластины 8 производится механизмом перемещения оптических элементов с помощью зеркал оптико-фокусирующей головки 1, управляемых по программе от системы управления (компьютера) 2.

Таким образом, из пьезокерамической пластины диаметром 20 мм можно вырезать до 50-100 шт. пьезоэлементов диаметром 1,4 мм в течение нескольких минут. На фиг.2 - пример раскроя пьезокерамической пластины диаметром 8 мм.

Затраты на механическую зачистку торцов пьезоэлементов, обработанных лазерным лучом, незначительны, и стоимость пьезоэлементов таким способом можно сократить в несколько раз, почти пропорционально числу вырезаемых изделий из одной пластины. Подбором величины мощности лазерного излучения при разных проходах, величины скорости движения лазерного луча, ширины раскрутки лазерного луча в зависимости от толщины разрезаемой пластины и габаритов разрезаемого изделия удалось изготовить изделия (диаметром до 1,4 мм), не требующие механической зачистки с сохранением пьезоэлектрических характеристик материала изделия.

В качестве лазерной установки для резки пьезокерамических пластин использовалась система прецизионной лазерной маркировки СПЛМ «Мини-маркер - M10/20» Сервисная служба ООО «Лазерный центр» Установка Sin Mark v.2.0. Эта установка позволяет вырезать элементы любой формы с помощью специальных компьютерных программ, регулировать мощность лазерного излучения, скорость движения лазерного луча в больших пределах, изменять частоту импульсов, прерывать лазерный луч и т.п. Такие возможности установки позволяют исключить катастрофические влияния лазерного луча на свойства пьезокерамики, производить раскрутку лазерного луча для изменения ширины луча, что позволяет вести мягкую обработку контура разрезаемого изделия от нагара и позволяет исключить дальнейшую механическую зачистку подбором параметров резки.

По результатам испытаний можно сделать вывод, что данные способ и устройство в настоящий момент развития техники позволяют оперативно изготавливать пьезоэлементы дисковые, кольцевые, любой сложной формы, меняя только компьютерную программу устройства, а также вести резку пленочной пьезокерамики.

1. Способ изготовления плоских пьезокерамических изделий разной формы и размеров, включающий фиксацию поляризованной плоской пьезокерамической пластины в кювете на поверхности охлаждающей жидкости или на прокладке из пористого материала, пропитанного охлаждающей жидкостью, количество которой поддерживают на уровне прокладки, и резку ее сфокусированным прерывающимся лазерным лучом по контуру вырезаемого изделия за один или несколько проходов с одновременным охлаждением контура резки.

2. Способ по п.1, отличающийся тем, что для исключения влияния пироэлектричества на деполяризацию пьезокерамического изделия резку выполняют с перемычками между вырезаемыми изделиями.

3. Способ по п.1, отличающийся тем, что в качестве пористого материала применяют бумагу, а в качестве охлаждающей жидкости используют воду.

4. Способ по п.1, отличающийся тем, что в качестве охлаждающей жидкости используют воду, содержащую добавки, улучшающие проводимость воды и смачиваемость поверхности разрезаемой пластины.

5. Способ по п.1, отличающийся тем, что резку осуществляют с одной или с двух сторон пластины, при этом для каждого прохода подбирают параметры мощности луча, скорости движения луча, частоты импульсов излучения и ширины раскрутки лазерного луча.

6. Устройство для изготовлении плоских пьезокерамических изделий разной формы и размеров лазерной резкой плоской пьезокерамической пластины, содержащее лазер, систему управления, механизмы перемещения оптических элементов, технологический стол с установленной на нем кюветой из магнитомягкого материала, частично заполненной водой, на дне которой уложен пористый материал, предназначенный для размещения на нем разрезаемой плоской пьезокерамической пластины, и фиксирующее устройство упомянутой пластины.

7. Устройство по п.6, отличающееся тем, что фиксирующее устройство состоит из постоянных магнитов и пружинных тонких проволочек, гальванически соединенных с кюветой и электродом разрезаемой пластины, и прикрепленных к постоянным магнитам.