Сердечник антенны и антенна

Иллюстрации

Показать всеИзобретение относится к области радиотехники и может быть использовано для изготовления сердечников антенн, которые изготавливают путем формования магнитно-мягкого металлического порошка с использованием смолы в качестве связующего. При этом магнитно-мягкий металлический порошок представляет собой аморфный магнитно-мягкий металлический порошок, соответствующий общей формуле (1): , а используемая в качестве связующего смола представляет собой термореактивную смолу. В формуле М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Nb, Mo, Zr, W, Та, Hf, Ti, V, Cr, Mn, Y, Pd, Ru, Ga, Ge, C, P, Al, Cu, Au, Ag, Sn и Sb. Каждый из х и у представляет собой атомное соотношение, а каждый из a, b и с представляет собой процентное атомное соотношение, удовлетворяющее следующим зависимостям: 0≤х≤1,0, 0≤у≤0,5, 0≤х+у≤1,0, 0≤а≤24, 1≤b≤30, 0≤с≤30 и 2≤a+b≤30. Магнитно-мягкий аморфный металлический порошок образует кристаллиты нанокристаллов, размер которых не превышает более 100 н.м. Повышение модуля упругости сердечника антенны, а также его стабильности при повышенных температурах, например при температуре до 80°С, является техническим результатом изобретения. 8 н. и 12 з.п. ф-лы, 3 табл., 1 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к сердечнику антенны, получаемому путем формования специального магнитно-мягкого металлического порошка с использованием термореактивной смолы, а также к антенне, получаемой путем наматывания проводника вокруг такого сердечника антенны.

УРОВЕНЬ ТЕХНИКИ

Известен сердечник антенны, получаемый путем формования магнитно-мягкого металлического порошка с использованием смолы в качестве связующего с целью облегчения его механической обработки.

В Патентном документе 1 описан сердечник антенны, обладающий отличными магнитными характеристиками и состоящий из нанокристаллического магнитного порошка или тому подобного с использованием термопластичной смолы в качестве связующего. Однако поскольку сердечник антенны получают методом горячего прессования с использованием термопластичной смолы в качестве связующего, такой сердечник не извлекают из формы до его полного остывания. Соответственно при непрерывном производстве сердечников антенны затруднение заключается в том, что для охлаждения требуется время, что приводит к снижению производительности.

В Патентном документе 1 смола, используемая в качестве связующего, ограничивается термопластичной смолой, в то время как диапазон Tg термопластичной смолы, диапазон пропорции смешивания магнитного порошка и термопластичной смолы, а также давление прессования во время процедуры горячего прессования дополнительно ограничены. Целью всех упомянутых ограничений является улучшение магнитно-мягких характеристик магнитного порошка или предотвращение ухудшения магнитно-мягких характеристик в результате применения к магнитному порошку излишне высокого давления. Это означает, что в уровне техники при использовании термореактивной смолы в качестве связующего считается, что магнитно-мягкие характеристики магнитного порошка ухудшаются из-за усадочного напряжения смолы во время процесса отверждения. Соответственно для того, чтобы избежать такого ухудшения, используют термопластичную смолу, в то время как диапазон Tg термопластичной смолы, диапазон пропорции смешивания магнитного порошка и термопластичной смолы, а также давление прессования во время процедуры горячего прессования дополнительно ограничены.

В Патентном документе 2 описан сердечник антенны, обладающий высокой ударной вязкостью и состоящий из изолирующего магнитно-мягкого материала, содержащего различные порошки из магнитно-мягких металлов и различные органические добавки. Однако в Патентном документе 2 описано только использование “порошка сплава Fe-Al-Si” и “полиуретановой смолы в качестве органического связующего” и упомянуто, что “такой сердечник получают путем ламинирования листообразного материала для сердечников толщиной 1 мм, т.е. листов”, однако отсутствует подробное описание магнитно-мягкого металлического порошка и органического связующего. Поэтому соответствующие подробности о магнитно-мягком металлическом порошке и органическом связующем, используемом для сердечника антенны, неизвестны.

Патентный документ 1: публикация патента Японии № 2004-179270;

Патентный документ 2: публикация патента Японии № 2005-317674.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является эффективное производство сердечника антенны, который имеет хорошие рабочие характеристики и может быть легко подвергнут механической обработке. В частности, другой задачей является разработка сердечника антенны, который может быть изготовлен непрерывным промышленным низкозатратным способом в течение короткого тактового времени при производстве сердечника антенны формованием магнитно-мягкого металлического порошка с использованием смолы в качестве связующего.

Следующей задачей является разработка сердечника антенны, пригодного для использования в антенне, не ухудшающей магнитно-мягкие характеристики даже при использовании в качестве связующего термореактивной смолы.

Для выполнения вышеупомянутых задач авторы настоящего изобретения провели обширные повторные исследования и в результате обнаружили, что магнитные характеристики магнитно-мягкого металлического порошка не ухудшаются в определённых условиях производства даже при использовании термореактивной смолы в качестве связующего. А именно они обнаружили, что ухудшение магнитно-мягких характеристик может быть предотвращено и производительность может быть увеличена путем сочетания специального магнитно-мягкого металлического порошка и термореактивной смолы. Соответственно настоящее изобретение позволяет наладить непрерывное производство сердечников антенны, имеющих практическую чувствительность, с хорошей эффективностью.

В частности, настоящее изобретение относится к сердечнику антенны, получаемому формованием магнитно-мягкого металлического порошка с использованием термореактивной смолы в качестве связующего, при этом магнитно-мягкий металлический порошок представляет собой аморфный магнитно-мягкий металлический порошок или содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок, представленный ниже общей формулой (1), а используемая в качестве связующего смола представляет собой термореактивную смолу,

(Fe1-x-yCoxNiy)100-a-b-cSiaBbMc (1),

где М представляет собой по меньшей мере один элемент, выбранный из группы, включающей Nb, Mo, Zr, W, Ta, Hf, Ti, V, Cr, Mn, Y, Pd, Ru, Ga, Ge, C, P, Al, Cu, Au, Ag, Sn и Sb; каждый х и у представляет собой атомное соотношение, а каждый а, b и с представляет собой процентное атомное соотношение, удовлетворяющее следующим зависимостям: 0≤х≤1,0, 0≤у≤0,5, 0≤х+у≤1,0, 0≤а≤24, 1≤b≤30, 0≤c≤30 и 2≤a+b≤30.

Согласно настоящему изобретению предложен сердечник антенны, который обладает высокой механической обрабатываемостью и магнитными характеристиками и который может быть изготовлен непрерывным промышленным низкозатратным способом в течение короткого тактового времени. Антенна, полученная путем намотки проводника вокруг сердечника антенны, согласно настоящему изобретению имеет отличные рабочие характеристики и является дешевой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие задачи, признаки и преимущества станут очевидными из нижеследующего подробного описания предпочтительных вариантов осуществления данного изобретения в сочетании с сопровождающими чертежами.

Чертеж представляет собой изображение, иллюстрирующее связь между температурой и модулем упругости Е' (Па) сердечника антенны согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Магнитно-мягкий металлический порошок, используемый в данном изобретении, представлен общей формулой (1):

(Fe1-x-yCoxNiy)100-a-b-cSiaBbMc (1).

В данной формуле (1) М представляет собой по меньшей мере один элемент, выбранный из группы, включающей Nb, Mo, Zr, W, Ta, Hf, Ti, V, Cr, Mn, Y, Pd, Ru, Ga, Ge, C, P, Al, Cu, Au, Ag, Sn и Sb. Кроме того, каждый из х и у представляет собой атомное соотношение, а каждый из а, b и с представляет собой атомное процентное соотношение, удовлетворяющее следующим зависимостям: 0≤х≤1,0, 0≤у≤0,5, 0≤х+у≤1,0, 0≤а≤24, 1≤b≤30, 0≤c≤30 и 2≤a+b≤30. Кроме того, магнитно-мягкий металлический порошок, используемый в данном изобретении, представляет собой аморфный магнитно-мягкий металлический порошок или содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок.

Кроме того, магнитно-мягкий металлический порошок, используемый в данном изобретении, предпочтительно представлен общей формулой (2):

.

В данной формуле (2) М' представляет собой Со и/или Ni, a M представляет собой по меньшей мере один элемент, выбранный из группы, включающей Nb, Mo, Zr, W, Та, Hf, Ti, V, Cr, Mn, Y, Pd, Ru, Ga, Ge, C, P, Cu, Au, Ag, Sn и Sb. X представляет собой атомное соотношение, а каждый из а, b, с и d представляет собой атомное процентное соотношение. Кроме того, каждое из них удовлетворяет следующим зависимостям: 0≤х≤0,5, 0≤a≤24, 0≤b≤20, 1≤с≤30, 0≤d≤10 и 2≤а+с≤30. Кроме того, такой магнитно-мягкий металлический порошок представляет собой содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок.

В порошке общей формулы (2) содержание Si составляет от 0 до 24 атомных процентов, предпочтительно - от 4 до 18 атомных процентов, а еще более предпочтительно - от 6 до 16 атомных процентов. При содержании Si в рамках такого диапазона скорость кристаллизации замедляется, облегчая формирование аморфной фазы.

В порошке общей формулы (2) содержание В составляет от 1 до 30 атомных процентов, предпочтительно - от 2 до 20 атомных процентов, а еще более предпочтительно - от 4 до 18 атомных процентов. При содержании В в рамках такого диапазона скорость кристаллизации замедляется, облегчая формирование аморфной фазы. Кроме того, в том случае, когда содержание В превышает 9 атомных процентов, аморфная фаза может быть стабилизирована добавлением Аl.

Кроме того, магнитно-мягкий металлический порошок, используемый в данном изобретении, предпочтительно может быть представлен общей формулой (3):

(Со1-xМ'x)100-a-b-cSiaВbMс (3).

В данной формуле (3) М' представляет собой Feо и/или Ni, а М представляет собой по меньшей мере один элемент, выбранный из группы, включающей Nb, Mo, Zr, W, Ta, Hf, Ti, V, Cr, Mn, Y, Pd, Ru, Ga, Ge, C, P, Al, Cu, Au, Ag, Sn и Sb. Х представляет собой атомное соотношение, а каждый из а, b и с представляет собой атомное процентное соотношение. Более того, каждое из них удовлетворяет следующим зависимостям: 0≤х≤0,3, 0≤а≤24, 4≤b≤30, 0≤с≤10 и 4≤a+b≤30. Кроме того, такой магнитно-мягкий металлический порошок представляет собой аморфный магнитно-мягкий металлический порошок, дающий только изображение ореола, на котором при рентгеновской дифракции порошка отсутствует четкий пик дифракции.

В общей формуле (3) замещающее х количество составляет 0≤х≤0,3, предпочтительно - 0≤х≤0,2, еще более предпочтительно - 0≤х≤0,1. Использование замещающего х количества в рамках такого диапазона обеспечивает усиление магнитной проницаемости, снижая потери железа или тому подобного.

В порошке общей формулы (3) содержание Si составляет от 0 до 24 атомных процентов, предпочтительно - от 4 до 18 атомных процентов, а еще более предпочтительно - от 6 до 16 атомных процентов. При содержании Si в рамках такого диапазона скорость кристаллизации замедляется, облегчая формирование аморфной фазы.

В порошке общей формулы (3) содержание В составляет от 4 до 30 атомных процентов, предпочтительно - от 4 до 20 атомных процентов, а еще более предпочтительно - от 6 до 18 атомных процентов. При содержании В в рамках такого диапазона скорость кристаллизации замедляется, облегчая формирование аморфной фазы.

Кроме того, в порошках общих формул (1)-(3) общее содержание Si и В предпочтительно составляет не более 30 атомных процентов. Согласно данному описанию нижний предел общего содержания Si и В предпочтительно составляет не более 30 атомных процентов при использовании содержащего нанокристаллы аморфного магнитно-мягкого металлического порошка. Более того, в том случае, если аморфный магнитно-мягкий металлический порошок не содержит нанокристаллы, его содержание предпочтительно составляет не менее 4 атомных процентов. В том случае, если общее содержание Si и В является слишком низким, скорость кристаллизации ускоряется, поэтому возникает вероятность того, что аморфная фаза не будет сформирована. С другой стороны, если содержание Si и В является слишком высоким, то содержание магнитных элементов, таких как Fe, Co и Ni, становится относительно небольшим и поэтому возникает вероятность того, что хорошие магнитные характеристики не будут получены.

В составах, представленных вышеприведенными общими формулами (1)-(3), Fe, Co и Ni являются основными магнитными элементами, проявляющими магнитно-мягкие свойства. Кроме того, Si и В являются существенными компонентами для формирования аморфной фазы.

Кроме того, в порошках общих формул (1)-(3), в которых содержатся Cu и/или Al, рост нанокристаллов ускоряется. Соответственно предпочтительным является содержание в них Cu или Al либо как Cu, так и Al. При добавлении в основном Cu количество добавляемого Cu составляет, например, от 0,1 до 3 атомных процентов, более предпочтительно - от 0,5 до 2 атомных процентов. При добавлении в основном Al количество добавляемого Al составляет, например, от 2 до 15 атомных процентов, более предпочтительно - от 3 до 12 атомных процентов. В том случае, если основным магнитным элементом, проявляющим магнитно-мягкие свойства, является только Fe, содержание Al предпочтительно составляет от 6 до 12 атомных процентов, более предпочтительно - от 7 до 10 атомных процентов. В таком случае, в частности, может быть получен материал для сердечника антенны, обладающий повышенной магнитной проницаемостью и пониженной потерей железа.

Примеры других элементов, которые могут содержаться в порошках общих формул (1)-(3), включают Nb, Mo, Zr, W, Ta, Hf, Ti, V, Cr, Mn, Y, Pd, Ru, Ga, Ge, C, P, Al и тому подобное. Такие элементы могут быть соответствующим образом добавлены для придания коррозионной стойкости магнитным металлам и улучшения магнитных характеристик. Из перечисленных элементов, в частности, Nb, W, Ta, Zr, Hf и Мо эффективно предотвращают ухудшение магнитно-мягких характеристик магнитного металлического порошка. Кроме того, V, Cr, Mn, Y и Ru эффективно улучшают коррозионную стойкость магнитного металлического порошка. С, Ge, P и Ga эффективно стабилизируют аморфную фазу. Среди элементов, оказывающих особенно благоприятное действие, предпочтительными являются Nb, Та, W, Mn, Мо и V. В частности, добавление Nb особенно эффективно для повышения коэрцитивной силы, магнитной проницаемости, потери железа и других магнитно-мягких характеристик. Добавляемое количество таких элементов предпочтительно составляет от 0 до 10 атомных процентов, более предпочтительно - от 0 до 8 атомных процентов, а еще более предпочтительно - от 0 до 6 атомных процентов.

Аморфный магнитно-мягкий металлический порошок может быть получен согласно следующему способу, включающему использование металлического сырья, смешанного таким образом, чтобы получить желаемый состав. Например, металлическое сырье плавят при высокой температуре в высокочастотной плавильной печи или тому подобном, получая однородный расплавленный металл, который затем быстро охлаждают, получая в результате аморфный магнитно-мягкий металлический порошок. В качестве альтернативы аморфный магнитно-мягкий металлический материал в виде тонкой ленты получают, выдувая расплавленный металл из металлического сырья поперек вращающегося охлаждающего барабана, который затем измельчают в порошок, получая в результате аморфный магнитно-мягкий металлический порошок. Кроме того, гранулированный аморфный магнитно-мягкий металлический порошок обжимают роликами, также получая в результате аморфный магнитно-мягкий металлический порошок. Однако поскольку магнитные характеристики аморфного магнитно-мягкого металлического порошка ухудшаются из-за напряжения во время измельчения в порошок или обжатия вышеупомянутыми способами, предпочтительным является способ, не подверженный напряжению, насколько это возможно. Например, предпочтительным является использование способа распыления водой и способа распыления газом. Согласно данным способам расплавленный металл может быть быстро охлажден, непосредственно образуя порошок, при этом может быть получен аморфный магнитно-мягкий металлический порошок, не подвергнутый напряжению. Кроме того, при использовании способа распыления газом частица уменьшенного газом размера может ударяться о вращающееся охлаждающее устройство конической формы, в результате чего может быть получен описанный ниже сплющенный аморфный магнитно-мягкий металлический порошок. В качестве альтернативы магнитные характеристики, ухудшившиеся из-за напряжения, вызванного измельчением в порошок или обжатием, могут быть восстановлены или усилены в результате описанной ниже термической обработки. Однако поскольку аморфный магнитно-мягкий металлический порошок становится хрупким в результате термической обработки, сплющивание путем обжатия роликом или тому подобным предпочтительно осуществляют до термической обработки. При измельчении аморфного магнитно-мягкого металлического порошка, который становится хрупким в результате термической обработки, предпочтительно проведение повторной термической обработки с целью устранения деформации, вызываемой измельчением в порошок.

Используемый в данном изобретении магнитно-мягкий металлический порошок может представлять собой аморфный магнитно-мягкий металлический порошок с улучшенными в результате термической обработки мягкими магнитными характеристиками. Условия термической обработки зависят от состава порошка магнитного металла, ожидаемых магнитных характеристик и тому подобного. Соответственно такие условия конкретно не ограничены. Например, термическую обработку осуществляют при температуре, составляющей приблизительно от 300 до 500°C, в течение периода времени от нескольких секунд до нескольких часов. Продолжительность термической обработки предпочтительно составляет от 1 секунды до 10 часов, более предпочтительно - от 10 секунд до 5 часов. Соответственно могут быть улучшены магнитно-мягкие характеристики. Термическую обработку предпочтительно осуществляют в инертной газовой атмосфере.

Кроме того, содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок может быть получен путем дальнейшего осуществления подходящей термической обработки до вышеупомянутого аморфного магнитно-мягкого металлического порошка. Условия термической обработки зависят от состава магнитного металлического порошка, ожидаемых магнитных характеристик и тому подобного. Соответственно такие условия конкретно не ограничены. Например, термическую обработку осуществляют при температуре, превышающей температуру кристаллизации и составляющей приблизительно от 300 до 700°C, предпочтительно - от 400 до 650°C, в течение периода времени от 1 секунды до 10 часов, предпочтительно - от 10 секунд до 5 часов. Соответственно нанокристаллы могут быть осаждены в аморфном магнитно-мягком металлическом порошке. В качестве альтернативы условия зависят от состава аморфного магнитно-мягкого металлического порошка. Однако в конкретных условиях термической обработки нанокристаллизационные и магнитно-мягкие характеристики аморфного магнитно-мягкого металлического порошка могут быть улучшены одновременно. В качестве альтернативы термическая обработка для улучшения магнитно-мягких характеристик может быть осуществлена после нанокристаллизации. Термическую обработку предпочтительно осуществляют в инертной газовой атмосфере.

Кристалличность магнитно-мягкого металлического порошка может быть легко определена путем измерения его рентгеновской дифракции. Более конкретно, при аморфном состоянии четкий пик на рентгеновском дифракционном изображении порошка отсутствует, наблюдается только изображение широкого ореола. Дифракционный пик образца, нанокристаллы в котором появляются в результате термической обработки, вырастает в позиции, соответствующей параметру решетки грани кристалла. Диаметр кристаллита может быть рассчитан, исходя из ширины его дифракционного пика по формуле Шеррера.

В целом отношение нанокристалла к диаметру кристаллита составляет не более 1 мкм, рассчитанного на основании величины половины ширины дифракционного пика, полученного в результате рентгеновской дифракции порошка, по формуле Шеррера. Диаметр кристаллита нанокристаллов, содержащихся в аморфном магнитно-мягком металлическом порошке согласно настоящему изобретению, рассчитанный на основании величины половины ширины дифракционного пика, полученного в результате рентгеновской дифракции порошка, по формуле Шеррера, предпочтительно составляет не более 100 нм, более предпочтительно - не более 50 нм, а еще более предпочтительно - не более 30 нм. Нижний предел вышеупомянутого диаметра кристаллита конкретно не ограничен. Однако если он невелик, т.е. равен приблизительно нескольким нанометрам, получение достаточной точности становится маловероятным. Соответственно диаметр кристаллита нанокристаллов, содержащихся в аморфном магнитно-мягком металлическом порошке магнитного металла, согласно настоящему изобретению предпочтительно составляет не менее 5 нм. Диаметр кристаллита нанокристаллов имеет такой размер, при котором наблюдается улучшение магнитно-мягких характеристик, таких как небольшая коэрцитивная сила сердечника антенны или тому подобное, тем самым улучшая характеристики антенны.

Кстати, обычно в фазе, имеющей такой наноразмер диаметра кристаллита, также присутствует аморфная фаза. В том случае, если диаметр кристаллита нанокристаллов слишком велик, а термическую обработку чрезмерно осуществляют до такого уровня, при котором аморфная фаза более не присутствует, кристалл может вырасти слишком большим. Соответственно кристалл больше не может присутствовать в виде кристаллита наноразмеров, поэтому в некоторых случаях он не может быть использован в качестве сердечника антенны согласно настоящему изобретению. Соответственно с точки зрения предотвращения ухудшения магнитно-мягких характеристик предпочтительно не допускать чрезмерной термической обработки.

Магнитно-мягкий металлический порошок, используемый в настоящем изобретении, может иметь любую форму, такую как шар, игла, сфероид или не иметь никакой формы. Особенно предпочтительной является плоская форма. В том случае, если она является плоской, предпочтительным также является использование не имеющего форму порошка. Плоскостность включает в себя, например, форму гладкого диска, овально-округлую форму или тому подобное, полученную обжатием и давлением сферической формы. Кроме того, плоская форма включает пылевидный порошок и форму мелких частиц.

Кроме того, предпочтительно, чтобы магнитно-мягкий металлический порошок, используемый в настоящем изобретении, имел плоскую форму с отношением меньшего диаметра к толщине (меньший диаметр/толщина), составляющим от 2 до 3000. Например, предпочтительно, чтобы магнитно-мягкий металлический порошок имел плоскую форму, имеющую среднюю толщину не более 25 мкм. Более предпочтительно, чтобы плоский порошок имел среднюю толщину от 0.1 мкм до 10 мкм, а средний меньший диаметр - от 1 мкм до 300 мкм. Еще более предпочтительно, чтобы магнитно-мягкий порошок имел среднюю толщину от 0.5 до 5 мкм, а средний меньший диаметр - от 2 до 200 мкм.

Для получения магнитно-мягкого металлического порошка, используемого в настоящем изобретении, порошки, имеющие по существу одинаковую форму, могут использоваться отдельно либо порошки в виде различных форм могут быть также смешаны в количествах, обеспечивающих достижение эффекта настоящего изобретения.

Для получения магнитно-мягкого металлического порошка, используемого в настоящем изобретении, может также использоваться отдельно либо аморфный магнитно-мягкий металлический порошок, либо содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок, имеющий конкретный состав; либо также может использоваться в смеси аморфный магнитно-мягкий металлический порошок или содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок, имеющий иной состав. Кроме того, в смеси могут быть использованы аморфный магнитно-мягкий металлический порошок и содержащий нанокристаллы аморфный магнитно-мягкий металлический порошок. Кроме того, другие магнитные материалы, например феррит, сендаст и тому подобное, могут быть использованы в смеси в количествах, обеспечивающих достижение эффекта настоящего изобретения.

В качестве аморфного металла, составляющего магнитно-мягкий металлический порошок, могут быть использованы, хотя и не ограничиваясь ими, аморфный металл на основе Fe и аморфный металл на основе Со. Среди таких металлов аморфный металл на основе Fe является предпочтительным, поскольку максимальная магнитная индукция является высокой. Примеры таких металлов включают аморфные металлы на основе Fe-металлоида, такие как Fe-B-Si, Fe-B, Fe-P-C и тому подобное; а также аморфные металлы на основе Fe-переходного металла, такие как Fe-Zr, Fe-Hf, Fe-Ti и тому подобное. В качестве аморфного металла на основе Fe-Si-В могут быть упомянуты, например, Fe78Si9В13 (атомные проценты), Fe78Si10В12 (атомные проценты), Fe81Si13,5В13 (атомные проценты), Fe77Si5В16Cr2 (атомные проценты), Fe66Co18Si1В15 (атомные проценты), Fe74Ni4Si2B17Mo3 (атомные проценты) и тому подобное. Среди перечисленных металлов предпочтительным является использование Fe78Si9В13 (атомные проценты) и Fe77Si5В16Cr2 (атомные проценты). Особенно предпочтительным является использование Fe78Si9В13 (атомные проценты).

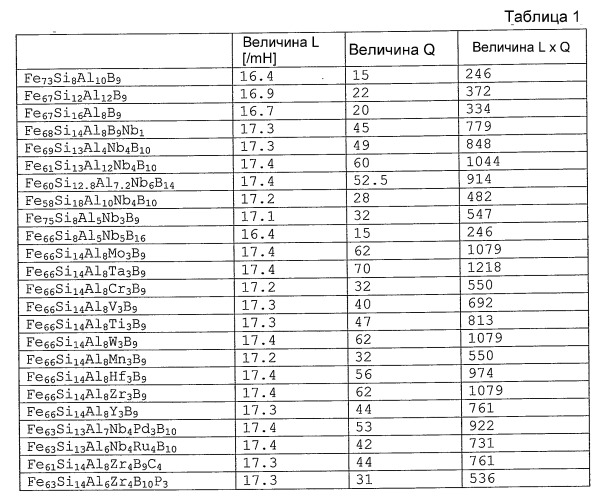

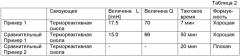

В Таблице 1 приведены примеры магнитно-мягкого металлического порошка, которые могут быть использованы в настоящем изобретении. Кроме того, сердечник антенны размерами 21 мм × 3 мм × 1 мм получают таким же способом, как и в описанном ниже Примере 1, с использованием таких магнитно-мягких металлических порошков, при этом представлена величина L, величина Q и результат величины L и величины Q, измеренной таким же образом, как и в Примере 1.

Магнитно-мягкий металлический порошок, используемый в настоящем изобретении, может представлять собой магнитно-мягкий металлический порошок, предварительно подвергнутый поверхностной обработке с использованием связующего агента или тому подобного. В качестве альтернативы магнитно-мягкий металлический порошок может быть обработан таким образом, чтобы изолировать электрическое соединение между магнитно-мягкими металлическими порошками при помощи изолирующего агента, либо магнитно-мягкий металлический порошок может быть использован в таком состоянии, что магнитно-мягкие металлические порошки металла являются электропроводными относительно один другого без осуществления изолирующей обработки.

В качестве термореактивной смолы, используемой в качестве связующего в настоящем изобретении, могут быть использованы известные термореактивные смолы. Например, предпочтительным является использование эпоксидной смолы, фенольной смолы, ненасыщенной полиэфирной смолы, уретановой смолы, карбамидной смолы, меламиновой смолы, кремниевой смолы и тому подобного. Среди перечисленных смол наиболее подходящими являются эпоксидная смола и фенольная смола, поскольку они сохраняют высокую стабильность размеров после формования. Кроме того, каждая предпочтительно используемая смола представляет собой смолу, которая имеет высокую скорость отверждения и может быть использована для литьевого формования, литьевого прессования и тому подобного.

Такие термореактивные смолы обычно формируют, используя два вида смол основного агента и отверждающего агента, однако при этом также может быть использовано множество основных агентов и/или множество отверждающих агентов. Кроме того, присадка, такая как ускоритель отверждения или присадка, облегчающая извлечение изделий из форм, может быть добавлена способом, обеспечивающим желаемую производительность. Термореактивная смола, используемая в качестве связующего в настоящем изобретении, может быть использована отдельно, либо несколько различных термореактивных смол могут быть использованы в сочетании. Также, при необходимости, органические антипирены, такие как галоид или тому подобное, могут быть использованы в сочетании.

Сердечник антенны согласно настоящему изобретению имеет высокий модуль упругости, поэтому такой сердечник с трудом деформируется даже при высокой температуре. Предпочтительно, чтобы модуль упругости Е' при хранении при температуре 80°C составлял от 0,1 до 20 ГПа, еще более предпочтительно - от 0,5 до 10 ГПа, при частоте измерения, составляющей 1,0 Гц. В том случае, если модуль упругости Е' при хранении при температуре 80°C находится в рамках такого диапазона, сердечник антенны с трудом деформируется даже при высокой температуре.

Следует отметить, что модуль упругости Е' при хранении сердечника антенны согласно настоящему изобретению представляет собой высокий модуль упругости, почти постоянный в интервале температур от комнатной температуры (30°C) до высокой температуры. Соответственно модуль упругости Е' при хранении при температуре 30°C имеет такое же значение, как и модуль упругости Е' при хранении при температуре 80°C, при частоте измерения, составляющей 1,0 Гц, например, предпочтительно - от 0,1 до 20 ГПа, еще более предпочтительно - от 0,5 до 10 ГПа, составлял от 0,1 до 20 ГПа, еще более предпочтительно - от 0,5 до 10 ГПа.

Кроме того, модуль упругости Е' при хранении при температуре 100°C также имеет такое же значение, как и модуль упругости Е' при хранении при температуре 80°C, при частоте измерения, составляющей 1,0 Гц, предпочтительно - от 0,1 до 20 ГПа, еще более предпочтительно - от 0,5 до 10 ГПа, составлял от 0,1 до 20 ГПа, еще более предпочтительно - от 0,5 до 10 ГПа.

В настоящем изобретении термореактивную смолу используют в качестве связующего в сердечнике антенны, который обладает высокой профильной механической обрабатываемостью и может быть получен непрерывным промышленным способом с низкими затратами в течение короткого периода тактового времени. Кроме того, при использовании термореактивной смолы в качестве связующего ранее считалось, что магнитно-мягкие характеристики магнитного порошка ухудшаются. Однако согласно настоящему изобретению может быть получен сердечник антенны, в котором ухудшение магнитных характеристик может быть предотвращено даже при использовании термореактивной смолы в виде сочетания специального магнитно-мягкого металла и термореактивной смолы. Также может быть получен сердечник антенны, с трудом деформируемый даже при высокой температуре и обладающий стабильностью размеров, путем сочетания порошка металла, имеющего определенный форм-фактор, и термореактивной смолы.

Одновременно может быть получен сердечник антенны, также имеющий отличные магнитные характеристики.

В качестве способа формования сердечника антенны могут быть использованы различные известные способы. Например, сердечник антенны согласно настоящему изобретению может быть сформован следующим образом.

Прежде всего, порошок термореактивной смолы, используемый в качестве связующего, смешивают с магнитно-мягким металлическим порошком. После этого полученная смесь может быть подвергнута формованию в виде таблетки, столбика, гранулы или шарика при помощи различных известных формовочных машин, либо порошкообразная смесь может быть сама по себе подвергнута формованию при помощи формовочной машины.

Порошок термореактивной смолы, используемый в качестве связующего, может быть смешан с магнитно-мягким металлическим порошком следующим образом. Прежде всего смешивают вместе соответствующие порошки основного агента, представляющие собой термореактивную смолу и отверждающий агент. На данном этапе для смешивания могут быть использованы различные известные мешалки, смесители и тому подобное. Для правильного смешивания основного агента с отверждающим агентом ускоритель отверждения, присадку, облегчающую выемку изделий из форм или тому подобное, соединяют в желаемой пропорции. Затем полученный полностью перемешанный порошок термореактивной смолы смешивают с магнитно-мягким металлическим порошком. Сравнение со смесью основного агента термореактивной смолы с отверждающим агентом в том случае, когда порошок термореактивной смолы, полученный путем смешивания основного агента и отверждающего агента, смешивают с магнитно-мягким металлическим порошком, показывает существенное различие в удельном весе. Соответственно для получения полностью однородной смеси необходимо обеспечить правильные условия смешивания. На данном этапе магнитно-мягкий металлический порошок может быть подвергнут поверхностной обработке или тому подобному.

И, наконец, используя полностью однородно перемешанную смесь порошка термореактивной смолы и магнитно-мягкого металлического порошка, формуют сердечник антенны при помощи машины для компрессионного прессования, машины для литьевого прессования, машины для литьевого формования или тому подобного.

Существуют оптимальные условия для формования, соответственно зависящие от сочетания используемой термореактивной смолы, магнитно-мягкого металлического порошка или тому подобного, однако формование обычно осуществляют в температурном интервале, составляющем приблизительно от 50 до 300°C, предпочтительно - в интервале от 100 до 200°C. Давление во время формования составляет, например, от 0,1 до 300 МПа, предпочтительно - от 1 до 100 МПа.

Продолжительность отверждения, например, составляет приблизительно от 5 секунд до 2 часов, однако оно предпочтительно соответствует другим условиям формования таким образом, чтобы продолжаться в течение периода времени от 30 секунд до 10 минут.

Более того, для завершения отверждения термореактивной смолы и/или улучшения магнитных характеристик, после формования предпочтительно осуществляют процесс отжига. Условия отжига различны в зависимости от используемой термореактивной смолы. Условия отжига обычно включают в себя использование повышенного давления или состояния при давлении, пониженном до такой степени, что происходит разложение термореактивной смолы, и температуры от 100 до 500°C в течение периода времени от 1 минуты до 10 часов. Отжиг может быть осуществлен в форме, без извлечения из нее сердечника антенны, однако он может быть также предпочтительно осуществлен после извлечения сердечника антенны из формы. На данном этапе отжиг осуществляют при повышенном давлении или в состоянии пониженного давлении с использованием печи для отжига или тому подобного. Соответственно период тактового времени может быть сокращен, а производительность может быть повышена.

Кроме того, в качестве термореактивной смолы может быть также использована жидкообразная термореактивная смола. При использовании жидкообразной термореактивной смолы основной агент жидкообразной термореактивной смолы и отверждающий агент объединяют, обычно добавляя ускоритель отверждения, и при необходимости присадку, облегчающую извлечение изделий из форм. Кроме того, при необходимости к смеси перед ее использованием может быть добавлен органический антипирен, такой как бромид или тому подобное.

Предварительно смешанное сочетание жидкообразной термореактивной смолы и магнитно-мягкого металлического порошка помещают в форму для формования при помощи формовочной машины. При использовании растворителя формование осуществляют после испарения растворителя. В качестве альтернативы растворитель испаряют предварительно и полученную смесь помещают в форму для формования при помощи формовочной машины. Таким образом может быть получен сердечник антенны, имеющий желаемую форму.

Сердечник антенны согласно настоящему изобретению может быть использован в качестве антенны после наматывания проводника. Например, проводник с покрытием, подвергнутый изоляционной обработке поблизости от проводника, содержащего медь в качестве основного ингредиента, наматывают вокруг сердечника антенны, получая в результате антенну. В качестве обмотки может быть использован проводник с покрытием, а также различные проводники, известные в соответствующей области техники, однако предпочтительным является проводник с покрытием, нанесенным методом сплавления, поскольку он снижает количество человеко-часов во время процесса наматывания. Антенна согласно настоящему изобретению представляет собой антенну для передачи, приема и передачи/приема электрической волны при низкочастотном диапазоне, составляющем от 10 кГц до 20 кГц, предпочтительно - от 30 до 300 кГц.

Выше были представлены различные варианты осуществления настоящего изобретения, однако данные вариант