Способ перфорирования термоплавкого материала

Иллюстрации

Показать всеНастоящее изобретение относится к способу создания отверстий в термоплавком материале. Совмещают слой абсорбирующего материала (2) со слоем (1) термоплавкого материала. Совмещенные слои подают через устройство для локализованного нагрева термоплавкого материала. Термоплавкий материал плавится с образованием отверстий. Расплавленный материал абсорбируется в абсорбирующем материале. Слой (2) абсорбирующего материала удаляют со слоя (1) термоплавкого материала после поглощения расплавленного материала из отверстий. В результате обеспечивается уменьшение трудоемкости и повышение качества готового изделия. 2 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу создания отверстий в термоплавком материале.

Уровень техники, к которой относится изобретение

Слои с рисунками сквозных отверстий или перфораций образуют часть многих промышленных изделий, таких как, например, самый ближний слой к поверхности раны в перевязочном материале. Обычным способом создания рисунка отверстий является пробивка отверстий. Одна проблема с пробиванием отверстий заключается в решении опроса с ходами, то есть частями, которые при пробивке отверстий выдавливаются из материала, и обеспечении того, чтобы ни один из отходов не остался в готовом изделии. Эта проблема усугубляется тем обстоятельством, что процесс перфорирования должен выполняться быстро с тем, чтобы скорость производственной линии не ограничивалась процессом перфорирования.

Цель настоящего изобретения состоит в том, чтобы решить эту проблему.

Раскрытие изобретения

Эта цель достигнута посредством способа создания отверстий в слое термоплавкого материала, отличающегося тем, что слой абсорбирующего материала приводят в контакт со слоем термоплавкого материала, после чего слой термоплавкого материала нагревают в определенном месте с тем, чтобы в материале образовывались отверстия.

Согласно предпочтительному варианту выполнения нагрев осуществляют посредством сверхзвуковой установки. Слой абсорбирующего материала предпочтительно удаляют со слоя термоплавкого материала после поглощения расплавленного материала из отверстий, выполненных в слое термоплавкого материала.

В предпочтительном варианте перед выполнением локализованного нагрева, на слой термоплавкого материала на стороне, противоположной стороне, находящейся в контакте с абсорбирующим слоем, накладывают один или более слоев материала. Указанный один или более слоев материала можно также накладывать на абсорбирующий слой на стороне, противоположной к стороне, находящейся в контакте со слоем термоплавкого материала, перед выполнением локализованного нагревания.

Краткое описание чертежей

Изобретение далее будет описано со ссылкой на прилагаемые чертежи, где:

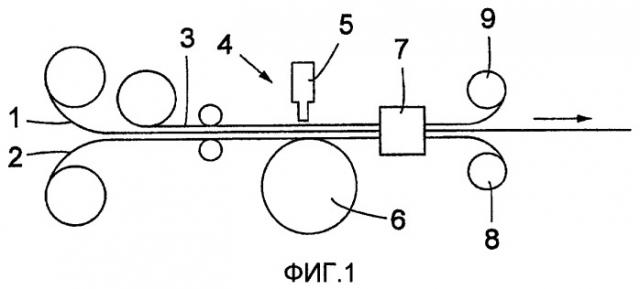

на фиг.1 схематично показан вариант осуществления способа выполнения отверстий в термоплавком материале согласно изобретению, и

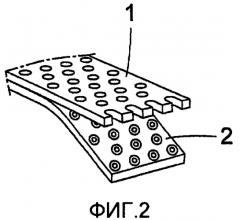

на фиг.2 в схематичной форме показан абсорбирующий слой, частично удаленный с перфорированного слоя.

Способы выполнения изобретения

На фиг.1 схематично показан предпочтительный вариант осуществления способа согласно изобретению в его самой простой форме. На производственной линии полотно 1 термоплавкого материала разматывают с первой подающей катушки и приводят в контакт с полотном 2 абсорбирующего материала, раскрученное со второй подающей катушки. Второе полотно 3 абсорбирующего материала затем накладывают сверху полотна 1. Затем объединенные полотна 1, 2, 3 проходят через тиски в ультразвуковом устройстве 4, которое содержит сверхзвуковой излучатель 5 и контрролик 6. Контрролик 6 снабжен рисунком выпуклостей. Энергия, излучаемая из ультразвукового устройства, отрегулирована таким образом, что, когда полотно 1, 2, 3 проходит через устройство, в области каждой выпуклости на контрролике происходит локализованная плавка материала полотна 1 с образованием в полотне сквозного отверстия. Расплавленный материал от каждого отверстия абсорбируется в слое абсорбирующего материала в полотнах 2 и 3. Затем объединенное полотно 1, 2, 3 проходит через охлаждающее устройство 7 для обеспечения застывания материала в стенках отверстия. Затем полотна 2 и 3 вытягивают из полотна 1 и наматывают на ролики 8 и 9, соответственно. Перфорированное полотно 1 продвигают по производственной линии далее для изготовления продукта, содержащего слой перфорированного или выполненного с отверстиями материала, такого как, например, нижний слой в перевязочном материале.

Поскольку расплавленный материал от каждого отверстия абсорбируется в абсорбирующем материале в полотнах 2 и 3, все отходы, возникающие в процессе перфорации, будут связаны в полотне 2 абсорбирующего материала. Поэтому отсутствуют какие-либо свободные отходы.

Локализованный нагрев, создаваемый ультразвуковым устройством, будет также рассеиваться к стенкам отверстий так, что они размягчаются. После того как объединенное полотно 1, 2, 3 выходит из ультразвукового устройства, материал охлаждается так, что абсорбирующий материал в полотнах 2, 3 присоединяется к материалу в полотне 1 в областях вокруг каждого отверстия в полотне 1. Эти соединения разрываются, когда полотна 2, 4 вытягивают из полотна 1. Поэтому удаленные полотна 2, 3 будут иметь рисунок колец плавкого материала, соответствующий рисунку отверстий в полотне 1, как схематично показано на фиг.2 для полотна 2. Кроме того, механическая обработка абсорбирующего слоя в области каждого основания отверстия вызывает сжатие абсорбирующего материала в этих областях, которое может привести к тому, что капилляры в абсорбирующем материале становятся меньшими и, таким образом, быстро насыщенными так, что большая часть расплавленного материала, который исчезает из каждого отверстия, снимается в абсорбирующем материале в областях, находящихся вне отверстий.

Полотно 1 термоплавкого материала может состоять из пластмассовой пленки, пенопласта, термоклея или другого плавкого клея. Полотно 1 может также состоять из нетканого материала термопластических волокон или других термоплавких материалов, которые для разных целей необходимо снабдить рисунком отверстий. Используемыми пластмассовыми материалами могут быть, например, полипропилен (ПП), полиэтилен (ПЭ) или полиуретан (ПУ).

Полотна 2, 3 абсорбирующего материала могут состоять из бумаги, абсорбирующего вспененного или нетканого материала, состоящего из абсорбирующих волокон или содержащего их. Можно также использовать другие абсорбирующие материалы.

Ультразвуковое устройство может быть устройством обычного типа, например, от Дюкейн (Dukane), США или Брэнсон (Branson), США.

Способ согласно изобретению также обеспечивает возможность изготовления многослойных изделий, имеющих перфорированный слой и один или более наложенных или низколежащих слоев. Поскольку наложенный и/или низколежащий слой, такой как абсорбирующие слои 2, 3 в варианте осуществления согласно фиг.1, присоединяются к перфорированному слою в областях вокруг отверстий, поэтому можно, при выполнении способа, одновременно достигать перфорации одного слоя и расслоения наложенных и/или низколежащих слоев. Выбирая пластмассовый материал с различными точками плавления, наложенные и/или низколежащие слои можно объединять без отверстий, возникающих в этих материалах. Естественно также можно выполнять отверстия в двух или более слоях. Поэтому посредством способа можно в одной и той же операции создавать отверстия в адгезивном слое и присоединять наложенный слой абсорбирующего вспененного материала к адгезивному слою и наложенному герметизирующему слою пленки из пластмассы.

Другим примером изделия, в котором можно применять способ согласно настоящему изобретению, является полотенце для операционного высушивания крови и других жидкостей. В одном предпочтительном варианте осуществления такое полотенце содержит два сложенных слоя абсорбирующего нетканого материала и промежуточный пластмассовый слой. Способ согласно изобретению обеспечивает возможность перфорирования промежуточного пластмассового слоя, в то время как два слоя абсорбирующего материала одновременно присоединяются к промежуточному слою.

При ультразвуковом нагреве количество испускаемого тепла будет самым большим в центре слоя (слоев) материала, расположенного между ультразвуковым излучателем и контрроликом, что является одной причиной, по которой в примерном варианте осуществления предпочтительно используют описанные два абсорбирующие слоя 2, 3. Однако это не существенно. К тому же, до некоторой степени можно управлять нагревом слоя материала при использовании дополнительных слоев материала, расположенных над слоем (слоями) или под ним(и), подлежащим(и) перфорированию или присоединению к перфорированному слою, для перемещения центра.

Естественно, описанные варианты осуществления можно изменять, не выходя за рамки объема изобретения. Например, для перфорации можно использовать другие источники тепла, способные создавать локализованный нагрев термоплавкого слоя. В таком применении предпочтительно использовать только один абсорбирующий слой, накладываемый на сторону термоплавкого слоя, отдаленного от источника тепла. Благодаря подходящей конструкции выпуклостей на контрролике, выполненные отверстия могут иметь формы, отличающиеся от круглой формы, например овальные или прямоугольные. Поэтому изобретение должно быть ограничено только содержанием прилагаемой формулы изобретения.

1. Способ выполнения отверстий в слое (1) термоплавкого материала, отличающийся тем, что слой абсорбирующего материала (2) совмещают со слоем (1) термоплавкого материала, после чего совмещенные слои подают через устройство для локализованного нагрева термоплавкого материала так, что он плавится с образованием отверстий в этом материале, причем расплавленный материал абсорбируется в абсорбирующем материале, а слой (2) абсорбирующего материала удаляют со слоя (1) термоплавкого материала после поглощения расплавленного материала из отверстий, выполненных в слое термоплавкого материала.

2. Способ по п.1, отличающийся тем, что нагрев осуществляют посредством ультразвукового устройства (3).

3. Способ по п.1 или 2, отличающийся тем, что перед созданием локализованного нагрева на слой термоплавкого материала на стороне, противоположной стороне, находящейся в контакте с абсорбирующим слоем, накладывают один или более слоев материала.