Шина, металлический корд и способ изготовления металлического корда

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Шина содержит, по меньшей мере, один конструктивный элемент, включающий в себя, по меньшей мере, один металлический корд, содержащий множество элементарных металлических проволок, скрученных вместе. Каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия. Металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую или равную 30 нм, предпочтительно составляющую от 50 нм до 120 нм, более предпочтительно составляющую от 70 нм до 100 нм. Технический результат - повышение коррозионной стойкости корда и улучшение его адгезионного сцепления с резиновым материалом. 4 н. и 26 з.п. ф-лы, 4 табл., 3 ил.

Реферат

Область техники

Данное изобретение относится к шине, в частности к шине для транспортных средств большой грузоподъемности, содержащей, по меньшей мере, один конструктивный элемент, включающий в себя, по меньшей мере, один металлический корд, содержащий множество металлических проволок, скрученных вместе, при этом каждая металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия.

Кроме того, настоящее изобретение также относится к промышленному прорезиненному изделию, включающему в себя, по меньшей мере, один металлический корд, содержащий множество металлических проволок, скрученных вместе, при этом каждая металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия.

Кроме того, настоящее изобретение также относится к металлическому корду, содержащему множество металлических проволок, скрученных вместе, при этом каждая металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, а также к способу изготовления металлического корда.

В целях настоящего изобретения выражение «транспортное средство большой грузоподъемности» означает транспортные средства категорий М2-М3, N2-N3 и О2-О4 согласно сводной резолюции Европейской экономической комиссии ООН по конструкции транспортных средств (R.E.3), приложение 7 «Классификация и определение транспортных средств с механическим приводом и прицепов», например, такие как грузовой автомобиль, тягачи с прицепом, грузовики, автобусы, большие автомобили-фургоны и другие аналогичные транспортные средства.

Уровень техники

В данной области техники хорошо известно упрочнение промышленных прорезиненных изделий, например, таких как шины, посредством металлических проволок или металлических кордов (при этом металлические корды содержат множество металлических проволок, скрученных вместе), предпочтительно стальных проволок или стальных кордов.

Обычно металлические проволоки снабжены слоем металлического покрытия для выполнения двойной функции придания соответствующей коррозионной стойкости указанным металлическим проволокам, а также металлическим кордам, содержащим металлические проволоки, и обеспечения хорошего адгезионного сцепления указанных металлических проволок, а также металлических кордов, содержащих указанные металлические проволоки, с подвергнутым сшиванию резиновым материалом.

Кроме того, наличие указанного слоя металлического покрытия на указанных металлических проволоках также служит другим целям, например, таким как обеспечение легкости волочения указанных металлических проволок с тем, чтобы получить металлические проволоки, имеющие заданный диаметр и/или заданное механическое сопротивление.

В данной области техники известен ряд способов нанесения покрытий, которые обеспечивают возможность нанесения указанного слоя металлического покрытия. Например, хорошо известно, как наносить слой металлического покрытия из латуни (медно-цинкового сплава) или из цинка на стальные проволоки или как выполнить дополнительную обработку данных металлических проволок с покрытием для получения заданных готовых изделий. Кроме того, известно, каким образом выполняется волочение подобных металлических проволок с покрытием и скручивание данных металлических проволок вместе для получения металлических кордов в качестве конечных продуктов.

Нанесение подобного слоя металлического покрытия с заданными свойствами, например, такими как толщина и/или состав слоя металлического покрытия, на указанные металлические проволоки предпочтительно может быть выполнено для получения промежуточных продуктов со слоями металлического покрытия, имеющими раскрытые выше, заданные свойства.

Тем не менее, как раскрыто, например, в патенте США №5219668, о котором сообщается ниже, известно, что свойства указанного слоя металлического покрытия (например, слоя латунного покрытия) могут изменяться в существенной степени во время промежуточных обработок, которым могут подвергаться металлические проволоки с покрытием, например, во время операций волочения или скручивания, в результате чего свойства конечных продуктов, получаемых таким образом (например, металлического корда), не всегда удовлетворительны, в частности в отношении коррозионной стойкости и адгезионного сцепления с подвергнутым сшиванию, резиновым материалом, в который они обычно заделаны.

Например, в случае шин в металлических кордах может начинаться коррозия вследствие наличия влаги в остаточном воздухе, который может оставаться внутри металлических кордов, заделанных в подвергнутый сшиванию, резиновый материал, или вследствие непосредственного контакта с водой или влагой в случае разрушения указанного подвергнутого сшиванию, резинового материала, которое может происходить во время использования шины и результатом которого является подвергание указанных металлических кордов воздействию внешней среды.

В данной области техники были предприняты попытки преодоления вышеуказанных недостатков.

Например, патент США №4978586 относится к стальной основе со слоем металлического покрытия для упрочнения поддающихся вулканизации эластомеров. Основа снабжена слоем первого покрытия и слоем второго покрытия, по меньшей мере, покрывающим часть слоя первого покрытия, и при этом связующий слой, содержащий, по меньшей мере, один неметаллический компонент, имеется между слоями первого и второго покрытия. Слой второго покрытия содержит, например, кобальт, который может быть нанесен посредством плазменного напыления. Утверждается, что наличие вышеупомянутого связующего слоя гарантирует долговечное адгезионное сцепление между указанными первым и вторым слоями, а также повышение коррозионной стойкости, пластичности, износостойкости.

Патент США №5219668 относится к способу обработки удлиненной основы с покрытием, включающему в себя:

выполнение удлиненной основы, покрытой слоем первого покрытия;

придание удлиненной основе формы первого заданного изделия;

катодное напыление слоя второго покрытия на указанную основу с покрытием посредством использования инертного газа для напыления для получения второго заданного изделия, при этом указанный слой первого покрытия существенно толще указанного слоя второго покрытия.

Удлиненная основа, подлежащая обработке, может быть выполнена из металла, в частности из стали, и может иметь покрытие из латуни или цинка. Указанная удлиненная основа может представлять собой проволоку, полосу, корд и т.д. Предпочтительно указанный слой второго покрытия имеет толщину от 5 нм до 20 нм. Утверждается, что вышеупомянутый способ обеспечивает возможность быстрого и эффективного получения конечных продуктов с покрытием или покрывающей поверхностью с заданным составом.

Сущность изобретения

Было замечено, что у металлических кордов, полученных так, как раскрыто выше, в частности металлических кордов, имеющих слой второго покрытия с толщиной, равной или меньшей, чем 20 нм, могут проявиться некоторые недостатки.

В частности, заявитель отметил, что способы, раскрытые выше, могут не обеспечить возможности получения скрученных металлических кордов, имеющих слой металлического покрытия с достаточной толщиной, таким образом, чтобы обеспечить по существу отсутствие непокрытых зон вдоль продольного направления развертывания указанных металлических кордов.

Под выражением «непокрытые зоны» понимаются зоны, в которых фактическая толщина слоя металлического покрытия очень мала или данный слой даже отсутствует. Наличие указанных непокрытых зон может отрицательно повлиять как на адгезионное сцепление с подвергнутым сшиванию, резиновым материалом, так и на коррозионную стойкость указанных скрученных металлических кордов, в особенности в случае скрученных металлических кордов, которые могут быть использованы при изготовлении шин.

Кроме того, было замечено, что наличие указанных непокрытых зон также отрицательно влияет на адгезионное сцепление между конструктивными элементами шины, включающими в себя указанные скрученные металлические корды. В частности, заявитель отметил, что может происходить отсоединение краев брекера или краев слоев каркаса, в частности, в условиях больших нагрузок и напряжений, что вызывает отрицательное воздействие на срок службы шины.

Кроме того, было замечено, что наличие указанных непокрытых зон отрицательно влияет на возможность восстановления протектора шины, что имеет особо важное значение в случае шины для транспортных средств большой грузоподъемности.

Заявитель обратился к решению проблемы создания скрученных металлических кордов, покрытых, по меньшей мере, одним слоем металлического покрытия, демонстрирующих по существу отсутствие непокрытых зон.

В настоящее время было обнаружено, что скрученные металлически корды, покрытые, по меньшей мере, одним слоем металлического покрытия, имеющим номинальную толщину, превышающую или равную 30 нм, демонстрируют по существу отсутствие непокрытых зон.

В целях настоящего изобретения выражение «номинальная толщина» соответствует макроскопической толщине, которая может быть измерена посредством подвергания образцов металлических кордов, покрытых слоем металлического покрытия, пробам травлением, при этом указанные испытания обеспечивают возможность удаления указанного слоя металлического покрытия и получения средней величины толщины указанного слоя металлического покрытия вдоль продольного направления развертывания металлических кордов.

Фактическая толщина слоя покрытия скрученного металлического корда локально может отличаться в значительной степени от номинальной (то есть средней) толщины того же слоя покрытия вдоль продольного направления развертывания скрученного металлического корда. В наихудших случаях малая номинальная толщина слоя покрытия может соответствовать отсутствию покрытия (то есть непокрытой зоне) на некоторых участках скрученного металлического корда при его развертывании в продольном направлении.

«Толстый» слой покрытия должен быть нанесен на скрученные металлические корды для гарантирования по существу отсутствия непокрытых зон.

Также было обнаружено, что скрученные металлические корды, покрытые, по меньшей мере, одним слоем металлического покрытия, имеющим номинальную толщину, превышающую или равную 30 нм, демонстрируют улучшенное адгезионное сцепление с подвергнутым сшиванию, резиновым материалом, в который они заделаны, в частности, после выдерживания в соляном тумане, а также повышенную коррозионную стойкость.

Также было обнаружено, что указанные скрученные металлические корды особенно пригодны при изготовлении шин, более точно - шин для транспортных средств большой грузоподъемности.

В соответствии с первым аспектом настоящее изобретение относится к шине, содержащей, по меньшей мере, один конструктивный элемент, включающий в себя, по меньшей мере, один металлический корд, содержащий множество элементарных металлических проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем указанный металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую или равную 30 нм, предпочтительно составляющую от 50 нм до 120 нм, более предпочтительно составляющую от 70 нм до 100 нм.

Номинальная толщина может быть измерена в соответствии со способом BISFA - 95 (способ Е11/1) (1995). Дополнительные подробности, относящиеся к указанным измерениям, будут приведены в нижеследующих примерах. Следует понимать, что в том случае, когда указанный, по меньшей мере, один слой второго металлического покрытия выполнен из металлов или металлических сплавов, отличных от меди, цинка или латуни, раствор азотной кислоты, описанный в указанном стандарте, должен быть заменен другим раствором, который обеспечивает возможность растворения различных других металлов или металлических сплавов. Конкретные примеры подобного другого раствора будут приведены в нижеследующем примере.

Наличие указанного, по меньшей мере, одного слоя второго покрытия, имеющего номинальную толщину, превышающую или равную 30 нм, позволяет получить металлический корд, характеризующийся по существу отсутствием непокрытых зон вдоль всей длины его развертывания в продольном направлении.

Для целей настоящего изобретения выражение «по существу отсутствие непокрытых зон» означает, что даже в случае их наличия указанные непокрытые зоны имеются при их доле в процентах, составляющей менее 1% или равной 1%, предпочтительно составляющей менее 0,5% или равной 0,5%, вдоль любого участка всей длины развертывания металлического корда в продольном направлении.

Для целей настоящего изобретения выражение «непокрытые зоны» соответствует зоне, имеющей фактическую толщину (то есть микроскопическую толщину), составляющую менее 20 нм или равную 20 нм.

Указанные непокрытые зоны могут быть определены посредством анализа с использованием сканирующего электронного микроскопа (SEM), соединенного с не диспергирующим энергию, рентгеноспектральным дифракционным анализатором (EDAX). Дополнительные подробности в отношении указанного анализа будут приведены в нижеследующих примерах.

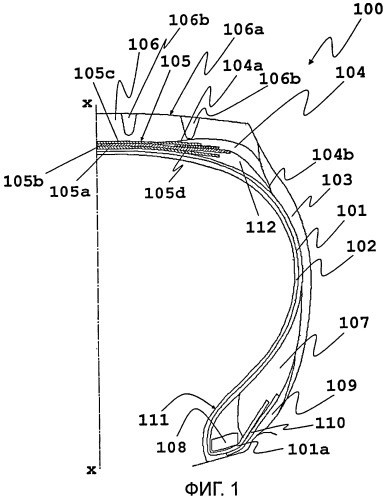

В соответствии с одним вариантом осуществления шина содержит:

каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, имеющую по существу тороидальную форму и имеющую противоположные боковые края, взаимодействующие с соответствующими правой и левой бортовыми конструкциями, при этом каждая бортовая конструкция содержит, по меньшей мере, один сердечник борта и, по меньшей мере, один наполнитель борта;

брекерную конструкцию, наложенную в радиальном направлении снаружи относительно указанной каркасной конструкции;

протекторный браслет, наложенный в радиальном направлении на указанную брекерную конструкцию;

две боковины, наложенные в боковом направлении на противоположные стороны относительно указанной каркасной конструкции;

по меньшей мере, один усиливающий слой, намотанный вокруг указанного сердечника борта и наполнителя борта так, чтобы, по меньшей мере, частично охватить их.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой брекерную конструкцию.

Как правило, указанная брекерная конструкция содержит:

первый слой брекера, расположенный радиально снаружи по отношению к указанной каркасной конструкции, предусмотренный с усиливающими кордами, параллельными друг другу и наклоненными относительно экваториальной плоскости указанной шины;

второй слой брекера, наложенный в радиальном направлении на указанный первый слой брекера и предусмотренный с усиливающими кордами, параллельными друг другу и наклоненными относительно экваториальной плоскости указанной шины в направлении, противоположном направлению наклона усиливающих кордов первого слоя брекера;

по меньшей мере, один усиливающий слой, наложенный в радиальном направлении на указанный второй слой брекера, при этом указанный усиливающий слой включает в себя усиливающие элементы, ориентированные по существу в направлении вдоль окружности.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанный первый слой брекера и/или указанный второй слой брекера, и/или указанный, по меньшей мере, один усиливающий слой, наложенный в радиальном направлении на указанный второй слой брекера.

Брекерная конструкция может дополнительно содержать третий слой брекера, наложенный в радиальном направлении на указанный, по меньшей мере, один усиливающий слой, предусмотренный с усиливающими элементами, расположенными параллельно друг другу и наклоненными относительно экваториальной плоскости указанной шины.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанный третий слой брекера.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанную каркасную конструкцию.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один конструктивный элемент представляет собой указанный, по меньшей мере, один усиливающий слой, намотанный вокруг указанного сердечника борта и наполнителя борта так, чтобы, по меньшей мере, частично охватить их.

В соответствии с дополнительным аспектом настоящее изобретение также относится к промышленному прорезиненному изделию, включающему в себя, по меньшей мере, один металлический корд, содержащий множество элементарных металлических проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем указанный усиливающий металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую или равную 30 нм, предпочтительно составляющую от 50 нм до 120 нм, более предпочтительно составляющую от 70 нм до 100 нм.

В соответствии с дополнительным аспектом настоящее изобретение также относится к металлическому корду, содержащему множество элементарных металлических проволок, скрученных вместе, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия, причем указанный усиливающий металлический корд покрыт, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую 50 нм, предпочтительно составляющую от 80 нм до 120 нм.

Для целей настоящего изобретения термин «множество» следует интерпретировать как означающий «по меньшей мере, два».

Для целей настоящего изобретения, за исключением тех случаев, когда указано иное, все числа, выражающие величины, количества, доли в процентах и так далее, следует понимать как приведенные во всех случаях с термином «приблизительно». Кроме того, все диапазоны включают в себя любую комбинацию максимальных и минимальных раскрытых точек и включают в себя любые промежуточные диапазоны, которые могут быть или не быть особо перечислены здесь.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов может иметь один или несколько из предпочтительных признаков, описанных в дальнейшем.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия содержит металл или металлический сплав, обычно двойной (двухкомпонентный) или тройной (трехкомпонентный) металлический сплав.

Предпочтительно указанный металл может быть выбран, например, из: меди, цинка, марганца, кобальта, олова, молибдена, железа, никеля, алюминия, титана, тантала, ниобия, циркония, хрома или их сплавов, например, таких как латунь (цинковомедный сплав), цинковокобальтовый сплав, цинковомарганцевый сплав, цинковооловянный сплав, меднооловянный сплав, хромоникелевый сплав, никелецинковый сплав, медномарганцевый сплав, медноцинковомарганцевый сплав, цинковокобальтомолибденовый сплав, цинковожелезомолибденовый сплав, медноцинковооловянный сплав. Более предпочтительно, если указанный металл представляет собой латунь, или медь, или цинковомарганцевый сплав, даже более предпочтительно, если указанный металл представляет собой латунь.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия выполнен из латуни, имеющей содержание меди от 60 весовых процентов до 75 весовых процентов, предпочтительно от 62 весовых процентов до 70 весовых процентов, и содержание цинка от 25 весовых процентов до 40 весовых процентов, предпочтительно от 30 весовых процентов до 38 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия выполнен из цинковомарганцевого сплава, имеющего содержание цинка от 90 весовых процентов до 99 весовых процентов, предпочтительно от 95 весовых процентов до 98 весовых процентов, и содержание марганца от 1 весового процента до 10 весовых процентов, предпочтительно от 2 весовых процентов до 5 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой второго металлического покрытия выполнен из хромоникелевого сплава, имеющего содержание никеля от 80 весовых процентов до 90 весовых процентов, предпочтительно от 82 весовых процентов до 88 весовых процентов, и содержание хрома от 10 весовых процентов до 20 весовых процентов, предпочтительно от 12 весовых процентов до 18 весовых процентов.

В соответствии с одним предпочтительным вариантом осуществления указанные элементарные металлические проволоки имеют диаметр (d) от 0,10 мм до 0,50 мм, предпочтительно от 0,12 мм до 0,40 мм.

В соответствии с одним предпочтительным вариантом осуществления указанные элементарные металлические проволоки изготовлены из стали. Обычно сопротивление разрушению (разрыву) стандартной стали нормальной прочности находится в диапазоне от 2600 Н/мм2 (или 2600 МПа - мегаПаскалей) до 3200 Н/мм2, сопротивление разрушению высокопрочной стали находится в диапазоне от 3000 Н/мм2 до 3600 Н/мм2, сопротивление разрушению сверхвысокопрочной стали находится в диапазоне от 3300 Н/мм2 до 3900 Н/мм2, сопротивление разрушению ультравысокопрочной стали находится в диапазоне от 3600 Н/мм2 до 4200 Н/мм2. Указанные величины сопротивления разрушению зависят, в частности, от количества углерода, содержащегося в стали. Предпочтительно раскрытые выше элементарные металлические проволоки высокопрочного, сверхвысокопрочного и ультравысокопрочного типа изготовлены из стали, имеющей очень высокое содержание углерода (обычно превышающее 0,7%).

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия имеет номинальную толщину от 50 нм до 350 нм, предпочтительно от 70 нм до 250 нм.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия содержит металл или металлический сплав, обычно двухкомпонентный или трехкомпонентный металлический сплав. Указанный металл или двухкомпонентный или трехкомпонентный металлический сплав может быть выбран из тех, которые были раскрыты выше для указанного, по меньшей мере, одного слоя второго металлического покрытия.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из латуни, меди или цинка, даже более предпочтительно он выполнен из латуни.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из латуни, имеющей содержание меди от 60 весовых процентов до 72 весовых процентов, более предпочтительно - от 62 весовых процентов до 67 весовых процентов, и содержание цинка от 28 весовых процентов до 40 весовых процентов, предпочтительно от 33 весовых процентов до 38 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из двухкомпонентного меднооловянного сплава, имеющего содержание меди от 85 весовых процентов до 95 весовых процентов, предпочтительно от 88 весовых процентов до 90 весовых процентов, и содержание олова от 5 весовых процентов до 15 весовых процентов, предпочтительно от 10 весовых процентов до 12 весовых процентов, или из двухкомпонентного цинковомарганцевого сплава, имеющего содержание цинка от 90 весовых процентов до 98 весовых процентов, предпочтительно от 95 весовых процентов до 97 весовых процентов, и содержание марганца от 2 весовых процентов до 10 весовых процентов, предпочтительно от 3 весовых процентов до 5 весовых процентов.

В соответствии с дополнительным предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия выполнен из трехкомпонентного медноцинковомарганцевого сплава, имеющего содержание меди от 60 весовых процентов до 67 весовых процентов, предпочтительно от 62 весовых процентов до 65 весовых процентов, содержание цинка от 30 весовых процентов до 35 весовых процентов, предпочтительно от 32 весовых процентов до 34 весовых процентов, и содержание марганца от 2,5 весового процента до 5 весовых процентов, предпочтительно от 3 весовых процентов до 4,5 весового процента; или из трехкомпонентного цинковокобальтомолибденового сплава, имеющего содержание цинка от 95 весовых процентов до 99 весовых процентов, предпочтительно от 97 весовых процентов до 98 весовых процентов, содержание кобальта от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента, и содержание молибдена от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента; или из трехкомпонентного цинковожелезомолибденового сплава, имеющего содержание цинка от 95 весовых процентов до 99 весовых процентов, предпочтительно от 97 весовых процентов до 98 весовых процентов, содержание железа от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента, и содержание молибдена от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента; или из трехкомпонентного цинковоникелемолибденового сплава, имеющего содержание цинка от 95 весовых процентов до 99 весовых процентов, предпочтительно от 97 весовых процентов до 98 весовых процентов, содержание никеля от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента, и содержание молибдена от 0,5 весового процента до 2,5 весового процента, предпочтительно от 0,6 весового процента до 1,5 весового процента.

В соответствии с одним предпочтительным вариантом осуществления указанный, по меньшей мере, один слой первого металлического покрытия и указанный, по меньшей мере, один слой второго металлического покрытия выполнены из одного и того же металла или металлического сплава.

Альтернативно, указанный, по меньшей мере, один слой первого металлического покрытия и указанный, по меньшей мере, один слой второго металлического покрытия выполнены из разных металлов или металлических сплавов.

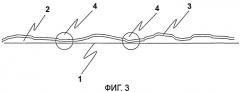

В соответствии с одним предпочтительным вариантом осуществления указанный металлический корд имеет структуру типа n×d, где n - число элементарных металлических проволок, образующих корд, и d - диаметр каждой элементарной металлической проволоки. Предпочтительно n находится в интервале от 2 до 5, более предпочтительно - от 2 до 4.

Предпочтительными конструкциями металлических кордов, например, являются такие: 2×0,20 (то есть две элементарные металлические проволоки, скрученные вместе, при этом каждая элементарная металлическая проволока имеет диаметр 0,20 мм), 3×0,20, 4×0,20, 5×0,20, 6×0,20, 2+1×0,20 (то есть одна прядь из двух металлических проволок и одна прядь из одной металлической проволоки, при этом указанные две пряди скручены вместе, каждая элементарная металлическая проволока имеет диаметр 0,20 мм), 2+2×0,20, 3+2×0,20, 1+4×0,20, 1+18×0,20, 3+9+15×0,20, 3/6×0,20 (то есть три элементарные металлические проволоки, скрученные в одном направлении, и шесть элементарных металлических проволок, скрученных в противоположном направлении, при этом каждая элементарная металлическая проволока имеет диаметр 0,20 мм).

В соответствии с одним предпочтительным вариантом осуществления указанный металлический корд имеет шаг скрутки, составляющий от 2,5 мм до 25 мм, более предпочтительно - от 6 мм до 18 мм.

В соответствии с дополнительным аспектом настоящее изобретение относится к способу изготовления металлического корда, включающему этапы:

(а) свивания, предпочтительно посредством скручивания, множества элементарных металлических проволок так, чтобы получить металлический корд, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия;

(b) осаждения, по меньшей мере, одного слоя второго металлического покрытия на металлический корд, полученный на этапе (а), посредством технологии плазменного осаждения так, чтобы получить металлический корд, покрытый, по меньшей мере, одним слоем второго металлического покрытия, при этом указанный, по меньшей мере, один слой второго металлического покрытия имеет номинальную толщину, превышающую 50 нм, предпочтительно составляющую от 80 нм до 120 нм.

В соответствии с одним предпочтительным вариантом осуществления указанный способ изготовления металлического корда дополнительно включает в себя этап (с) обработки поверхности металлического корда, полученного на этапе (а).

В соответствии с дополнительным вариантом осуществления настоящее изобретение относится к способу изготовления армированного прорезиненного изделия, включающему этапы:

(а) свивания, предпочтительно посредством скручивания, множества элементарных металлических проволок так, чтобы получить металлический корд, при этом каждая элементарная металлическая проволока покрыта, по меньшей мере, одним слоем первого металлического покрытия;

(b) осаждения, по меньшей мере, одного слоя второго металлического покрытия на металлический корд, полученный на этапе (а), посредством технологии плазменного осаждения так, чтобы получить металлический корд, покрытый, по меньшей мере, одним слоем второго металлического покрытия;

(с) возможно, обработки поверхности металлического корда, полученного на этапе (а);

(d) заделывания, по меньшей мере, одного металлического корда с покрытием, полученного на этапе (b), в поддающийся сшиванию эластомерный материал так, чтобы получить армированное прорезиненное изделие.

Предпочтительно этап (d) заделывания может быть выполнен посредством каландрования или посредством экструзии.

Предпочтительно указанный способ изготовления армированного прорезиненного изделия дополнительно включает в себя этап (е) подвергания армированного прорезиненного изделия, полученного на этапе (d), сшиванию.

Для целей настоящего изобретения выражение «технология плазменного осаждения» используется для обозначения любой технологии осаждения, в которой используется плазма для активации испарения металла, подлежащего осаждению (например, как при распылении и при испарении посредством электрической дуги), в качестве носителя для металла, подлежащего осаждению (например, как в плазменной струе), или для диссоциации технологических газов (например, как при плазмохимическом осаждении из паровой фазы) в камере вакуумного напыления (осаждения).

Предпочтительно этапы (а) скручивания, осаждения (b) и возможной обработки (с) поверхности выполняют по существу непрерывным образом.

Для целей настоящего изобретения выражение «по существу непрерывным образом» используется для обозначения отсутствия промежуточного хранения полуфабрикатов между различными операциями способа изготовления корда с тем, чтобы обеспечить непрерывное производство металлического корда произвольной длины с покрытием на одной производственной линии.

Указанный, по меньшей мере, один слой первого металлического покрытия может быть образован на указанных элементарных металлических проволоках посредством способов, известных в данной области техники.

Например, указанный, по меньшей мере, один слой первого металлического покрытия может быть образован посредством технологий электрохимического осаждения, таких как раскрытые, например, в заявках на Европейский патент ЕР 669409, ЕР 694631 или ЕР 949356.

Альтернативно, указанный, по меньшей мере, один слой первого металлического покрытия может быть образован посредством технологий плазменного осаждения, таких как раскрытие, например, в международных заявках WO 2004/057053, WO 2005/095668, WO 2005/095078 или WO 2006/002673.

Более предпочтительно, если указанный, по меньшей мере, один слой первого металлического покрытия образован на указанных элементарных металлических проволоках, предпочтительно стальных проволоках, посредством способа, включающего этапы:

электроосаждения в, по меньшей мере, одной электролитической ванне; и

вытяжки таким образом, чтобы получить заданный диаметр и заданное механическое сопротивление элементарной металлической проволоки с покрытием.

Если требуется, могут быть выполнены термообработка и травление в кислом растворе.

Указанное скручивание (а) может быть выполнено посредством известных систем скручивания, например, таких как система двойного скручивания или система размещения.

Предпочтительно указанное осаждение (b) может быть выполнено посредством технологии плазменного осаждения, которая может быть выбрана из группы, включающей в себя: напыление (в частности, магнетронное напыление), испарение посредством электрической дуги, плазменную струю, плазмохимическое осаждение из паровой фазы.

Предпочтительно этап (b) осаждения выполняют посредством магнетронного напыления. В таком случае регулирование состава указанного, по меньшей мере, одного слоя второго металлического покрытия, состоящего из сплава, предпочтительно улучшается и упрощается, поскольку для получения сплава, имеющего заданный состав, достаточно использовать катод, выполненный из сплава с таким составом, или, альтернативно, по меньшей мере, два катода, из которых каждый катод выполнен из металлического компонента сплава или из металлического сплава, подлежащего осаждению на металлический корд.

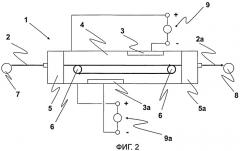

Указанное магнетронное напыление может быть выполнено посредством устройства для магнетронного напыления, содержащего, по меньшей мере, одну камеру вакуумного осаждения, по меньшей мере, два катода, по меньшей мере, два шкива, предназначенные для обеспечения возможности пропускания металлического корда через камеру вакуумного осаждения множество раз для получения слоя второго металлического покрытия, имеющего заданную толщину, по меньшей мере, два элемента для подачи питания.

Указанная камера вакуумного осаждения обычно предусмотрена с вакуумным насосом (предпочтительно диффузионным насосом или турбомолекулярным насосом), пригодным для создания заданного давления внутри нее. Кроме того, указанная камера вакуумного осаждения предусмотрена с устройствами для подачи газа-носителя, предпочтительно аргона.

Предпочтительно обеспечивают подачу металлического корда, который ведет себя как анод, в вакуумную камеру, в частности в зоне, находящейся рядом с катодом или образованной между катодами, так, чтобы металлические слои могли быть осаждены на указанном металлическом корде.

Предпочтительно покрытие на металлический корд наносят в указанной камере вакуумного осаждения, работающей при заданном давлении, при этом указанное давление предпочтительно составляет от 10-3 миллибар до 10-1 миллибар, более предпочтительно от 10-3 миллибар до 5×10-3 миллибар.

Напыление по существу состоит из ионной бомбардировки като