Модуль стерилизации упаковочного материала для устройства упаковки разливаемого пищевого продукта

Иллюстрации

Показать всеМодуль предназначен для стерилизации полотна упаковочного материала. Модуль состоит из ванны со стерилизующим агентом, в которую непрерывно подают полотно, асептической среды, содержащей стерильный воздух и соединенной с выходным отверстием ванны, и средства для сушки. При этом асептическая среда разделена на две области каналом с узким сечением, вдоль которого перемещается полотно. Канал имеет такие размеры, что формируется заданная разность давлений между упомянутыми двумя областями, обеспечивая поступление воздуха в него из области повышенного давления в область пониженного давления для сушки полотна. Изобретение обеспечивает повышение производительности. 8 з.п. ф-лы, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к модулю для стерилизации полотна упаковочного материала для устройства, предназначенного для упаковки разливаемых пищевых продуктов.

Уровень техники

Известно устройство, предназначенное для упаковки разливаемых пищевых продуктов таких, как фруктовые соки, вино, томатный соус, пастеризованное молоко или молоко длительного хранения (UHT, пастеризованное молоко) и т.д., в котором формируют упаковки или пакеты из непрерывной трубы упаковочного материала, сформированной из продольно герметично соединенного полотна.

Упаковочный материал имеет многослойную структуру, содержащую прочный, плотный слой основания, который может содержать слой волокнистого материала такого, как бумага, или такого материала, как полипропилен с минеральным наполнителем. Слой основания покрыт с обеих сторон слоями свариваемого теплом пластикового материала, такого как полиэтиленовая пленка, и в случае асептических упаковок для продуктов длительного хранения таких, как пастеризованное молоко, упаковочный материал содержит слой материала - барьера кислорода такой, как алюминиевая фольга или фольга из этилвинилового спирта (EVOH), который наложен на слой свариваемого теплом пластикового материала и, в свою очередь, покрыт другим слоем свариваемого теплом пластикового материала, образующим внутреннюю сторону упаковки, которая, в конечном итоге, находится в контакте с пищевым продуктом.

Для производства упомянутых выше упаковок полотно упаковочного материала разматывают с катушки и подают через модуль стерилизации, в котором его обычно стерилизуют путем погружения в ванну жидкого стерилизующего агента такого, как концентрированная перекись водорода и водный раствор.

Более конкретно, модуль стерилизации содержит заполненную ванну, наполненную при использовании стерилизующим агентом, в которую постоянно подают полотно. Ванна обычно содержит два параллельных вертикальных ответвления, соединенных снизу так, что образуется U-образный путь, достаточно длинный, чтобы обеспечить достаточное время обработки упаковочного материала. Для эффективной, относительно быстрой обработки, которая при этом позволила бы уменьшить размеры стерилизационной камеры, стерилизационный агент требуется поддерживать при высокой температуре, например приблизительно 70°C.

Модуль стерилизации также образует асептическую среду, соединенную с выходом ванны, и в которой полотно упаковочного материала сушат и впоследствии складывают и герметично соединяют продольно с формированием вертикальной трубы, которую затем постоянно заполняют пищевым продуктом для упаковки.

Более конкретно, в асептической среде, полотно обрабатывают для удаления какого-либо остаточного стерилизующего агента, разрешенное количество которого в упакованном пищевом продукте определяется жесткими законодательными постановлениями (максимально разрешенная величина составляет доли части на миллион).

Описанная выше обработка обычно содержит первичную операцию, в течение которой капли механически удаляются с упаковочного материала, и сушку воздухом.

Первичное удаление капель может выполняться, например, с помощью пары зажимных валков, обычно расположенных рядом со входным отверстием асептической среды; упаковочный материал подают между валками, и он выходит из них все еще покрытый пленкой стерилизующего агента, но не имеет макроскопических капель.

Сушка может выполняться с использованием воздушных шаберов, направленных на противоположные стороны полотна упаковочного материала, в которые подают стерильный воздух и которые предназначены для испарения каких-либо оставшихся следов стерилизующего агента.

Перед выходом из асептической среды полотно складывают в виде цилиндра и герметично соединяют продольно, известным способом формируя непрерывную вертикальную трубу. Труба упаковочного материала фактически формирует удлинение асептической среды, и ее постоянно заполняют непрерывно разливаемым пищевым продуктом, и затем подают в (поперечный) модуль формования и герметичного закупоривания для формирования отдельных пакетов, и в котором трубу захватывают и герметично соединяют между парами зажимов для формирования подушкообразных пакетов.

Подушкообразные пакеты разделяют, разрезая закупоренные участки между пакетами, и затем подают в станцию конечного складывания, где их складывают механически, получая законченную форму.

Упаковочные устройства описанного выше типа широко и удовлетворительно используют в широком диапазоне пищевой промышленности для получения асептических герметизированных пакетов из полотна упаковочного материала. Характеристики модулей стерилизации таких устройств, в частности, обеспечивают достаточное соответствие законодательно установленным требованиям в отношении стерильности пакетов.

Однако, в промышленности, существует потребность дальнейшего улучшения, в частности, с учетом постоянного повышения производительности таких упаковочных устройств.

Постоянное увеличение производительности очевидно приводит к уменьшению времени, предоставленного для удаления всего остаточного стерилизующего агента с каждого участка полотна упаковочного материала, перемещаемого через асептическую среду.

Сущность изобретения

Задача настоящего изобретения состоит в создании модуля стерилизации полотна упаковочного материала, который разработан так, что даже при значительном повышении выходной скорости обеспечивается достаточное соответствие законодательным требованиям в отношении разрешенного остаточного количества стерилизующего агента на готовых пакетах.

В соответствии с настоящим изобретением предусмотрен модуль стерилизации полотна упаковочного материала в устройстве, предназначенном для упаковки разливаемых пищевых продуктов, где модуль содержит ванну, содержащую стерилизующий агент, в которую непрерывно подают упомянутое полотно; и асептическую среду, содержащую стерильный воздух, соединенную с выходным отверстием ванны, и в котором установлено средство сушки, предназначенное для удаления остаточного стерилизующего агента с полотна; отличающийся тем, что упомянутая асептическая среда разделена на две области каналом с узким сечением, вдоль которого перемещается полотно, и размеры которого выбраны таким образом, чтобы сформировать заданную разность давлений между упомянутыми двумя областями, и, таким образом, заставить воздух поступать в канал из области повышенного давления в область пониженного давления для сушки упомянутого полотна.

Краткое описание чертежей

Предпочтительный, не ограничительный вариант выполнения настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

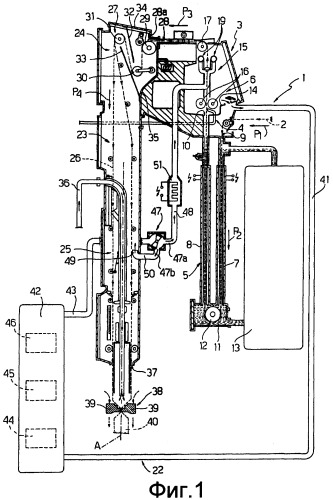

на фиг. 1 показана схема устройства упаковки разливаемых пищевых продуктов, в которой используется модуль стерилизации в соответствии с раскрытием настоящего изобретения;

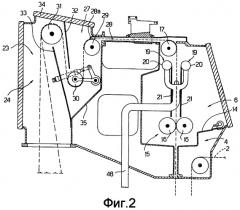

на фиг. 2 схематично показана с увеличением часть модуля стерилизации по фиг. 1.

Подробное описание изобретения

Номером 1 на фиг. 1 обозначено в целом устройство упаковки для непрерывного формирования асептических закрытых пакетов разливаемого пищевого продукта из полотна упаковочного материала 2 (ниже называется просто "полотном 2").

Устройство 1 содержит модуль 3 стерилизации, в который подают полотно 2 с катушки (не показано) вдоль пути P1.

Модуль 3 стерилизации содержит переходную камеру 4, в которую вначале подают полотно 2; и ванну 5 стерилизации, содержащую жидкий стерилизующий агент, например 30%-ный раствор перекиси водорода (H2O2), и воду, через которую пропускают полотно 2; и камеру 6, в которой полотно 2 сушат, как более подробно описано ниже.

Ванна 5, по существу, образована в виде U-образного канала, заполненного при использовании стерилизующим агентом до заданного уровня. U-образный канал сформирован из двух вертикальных соответственно входного и выходного ответвлений 7, 8, имеющих соответственно верхние отверстия 9, 10, которые соответственно образуют вход и выход для полотна 2 в ванну 5 и из нее, которые соединены соответственно с переходной камерой 4 и камерой 6 обработки. Два ответвления 7, 8 соединены на дне донным участком 11 ванны 5, в котором установлен направляющий ролик 12 с горизонтальной осью.

Внутри ванны 5 полотно 2, таким образом, описывает U-образный путь P2 такой длины, на которой упаковочный материал достаточное время находится внутри стерилизующего агента.

Ванна 5 соединена со схемой 13 управления перекисью, которая известна и поэтому не показана подробно, и в ней поддерживается при использовании управляемая температура, например приблизительно 70°C.

Камера 6 обработки расположена над переходной камерой 4, отделена от нее перегородкой 14, и в ней содержится средство сушки, обозначенное, в целом, ссылочной позицией 15, предназначенное для удаления остаточного стерилизующего агента из полотна 2.

Средство 15 сушки содержит два свободно вращающихся ролика 16, имеющих параллельные горизонтальные оси, расположенные ближе к входному отверстию камеры 6 обработки с противоположных сторон 2 полотна, и, по меньшей мере, один из которых покрыт относительно мягким материалом. Ролики 16 отжима прикладывают давление к соответствующим противоположным сторонам полотна 2 для отжима капель стерилизующего агента наружу и назад в ванну 5.

После роликов 16 отжима полотно 2 отклоняют на горизонтальный путь P3 направляющим роликом 17.

Средство 15 сушки также содержит два так называемых "воздушных шабера" 19 (известны и показаны только схематично), расположенных с противоположных сторон полотна 2, и в каждом из которых образовано (фиг. 2) сопло 20 для направления воздушной струи на соответственно сторону полотна 2, и стенка 21 для направления струи при использовании в направлении, по существу, параллельном, но противоположном направлению перемещения полотна 2.

Сопла 20 формируют часть цепи 22 обработки воздуха, подробно описанной ниже.

Модуль 3 стерилизации также содержит вертикальную асептическую камеру 23 или башню, которая имеет верхний участок 24, сообщающейся с камерой 6, и удлиненный нижний участок 25, в котором полотно 2 складывают в цилиндр и герметично соединяют продольно для формирования непрерывной трубы 26 упаковочного материала, имеющей вертикальную ось A. Асептическая камера 23 и камера 6 обработки вместе, таким образом, формируют асептическую среду 27.

Канал 28 с узким сечением, через который перемещается полотно 2, разделяет асептическую среду 27 на две области, соответствующие в представленном примере асептической камере 23 и камере 6 обработки соответственно.

Более конкретно, как показано на приложенных чертежах, канал 28 продолжается горизонтально вдоль пути P3 полотна 2 и соединяет камеру 6 обработки с верхним участком 24 асептической камеры 23.

Канал 28, предпочтительно, имеет такие размеры, чтобы образовывать заданную разность давления между двумя областями или камерами 6, 23, что заставляет воздух поступать в канал 28 из камеры (23) повышенного давления в камеру пониженного давления (6), обеспечивая эффективную сушку полотна 2.

Канал 28, предпочтительно, имеет такие размеры, что давление в асептической камере 23, по меньшей мере, в три раза выше, чем давление в камере 6 обработки. Например, давление в асептической камере 23 может достигать приблизительно 600 Па, и давление в камере 6 обработки может достигать приблизительно 100 Па.

Воздух, находящийся внутри канала 28, поэтому протекает в противоположном направлении направлению перемещения полотна 2 вдоль пути P3.

В показанном примере, который относится к полотну 2 с шириной приблизительно 33 см, стенки, обращенные к полотну, то есть верхняя и нижняя стенки канала 28, расположены на расстоянии не более 6 мм, и предпочтительно 3 мм или меньше от полотна 2.

Как показано на приложенных чертежах, в верхней части 24 асептической камеры 23 содержится ряд роликов 29, 30, 31, которые направляют полотно 2 с горизонтального пути P3 на вертикальный путь P4 параллельно оси A трубы 26. Более конкретно, ролик 29 снабжен приводом и размещен непосредственно после канала 28; ролик 30 является свободно вращающимся роликом и образует натяжитель; и ролик 31 является свободно вращающимся роликом и направляет полотно 2 вниз.

Как показано, в частности, на фиг. 2, когда канал 28 выходит внутрь камеры 23 (ниже называется просто выходным отверстием 28a) стенка канала 28 продолжается частично поверх него, и имеет оконечность, сходящуюся к ролику 29.

В верхнем участке 24 асептической камеры 23 установлены две перегородки 32, 33, предназначенные для образования турбулентности воздуха рядом с выходным отверстием 28a канала 28, что способствует дополнительному удалению стерилизующего агента, оставшегося на полотне 2.

Как показано на приложенных чертежах, перегородка 32 расположена ближе, чем перегородка 33, к выходному отверстию 28a канала 28, и продолжается от верхней стенки 34 камеры 23 в направлении к ролику 30; в то время как перегородка 33 продолжается в направлении к ролику 31 от стенки 35 камеры 23 далее вниз, ниже, чем стенка 34. Перегородки 32 и 33 немного расходятся в направлении верхней стенки 34.

Труба 26, формируемая после ролика 31, известным не описанным здесь образом, постоянно заполняется продуктом для упаковки с использованием трубопровода 36 заполнения и выходит далее по потоку через нижнее отверстие 37 в асептическую камеру 23, где она, по существу, формирует ее продолжение.

Устройство 1 содержит известный поперечный модуль 38 формования и герметизации, который не представлен подробно, в котором труба 26 упаковочного материала захватывается между парой зажимов 39, которые поперечно запечатывают трубу 26, формируя асептические подушкообразные пакеты 40, из которых, в конечном итоге, формируют отдельные пакеты, используя известные операции складывания.

Цепь 22 обработки воздухом содержит входной трубопровод 41, связанный с переходной камерой 4; и известный модуль 42 обработки, который не описан подробно, имеющий входное отверстие, соединенное с трубопроводом 41, и выходное отверстие, соединенное с трубопроводом 43 для подачи обработанного воздуха в модуль 3 стерилизации. Модуль 42 обработки обычно содержит, как известно, компрессор 44; средство 45 очистки, предназначенное для удаления остатков стерилизующего агента; и средство 46 нагрева, предназначенное для нагрева и стерилизации воздуха. Трубопровод 43 соединен с выходным отверстием трехстороннего распределителя 47, имеющего выходное отверстие 47a, соединенное с помощью трубопровода 48 соплами 20 воздушных ножей 19, и выходное отверстие 47b, соединенное по трубопроводу 50 с одним или более входными отверстиями 49 для подачи воздуха на нижний участок 25 асептической камеры 23. В нормальных условиях работы распределитель 47 обычно подает 66% поступающего потока воздуха в асептическую камеру 23, и остальные 33% в камеру 6 обработки. Электрический нагреватель 51 установлен в трубопроводе 48.

Воздух, подаваемый в асептическую камеру 23 по трубопроводу 50, имеет температуру, приблизительно 120°C, в то время как воздух, поступающий в камеру 6 обработки по трубопроводу 48 и через нагреватель 51, имеет температуру приблизительно 180-190°C.

При фактическом использовании, после стерилизации путем погружения в ванну 5, полотно 2 подают в камеру 6 обработки, где оно вначале проходит через ролики 16 отжима для механического удаления капель стерилизующего агента с полотна 2.

Затем полотно 2 вначале чистят струями стерильного воздуха воздушных шаберов 19, и затем оно отклоняется вращающимся цилиндром 17, вдоль пути P3 в канал 28.

Вдоль канала 28 пропускают сильный поток воздуха, который эффективно сушит полотно 2. Очень узкое сечение канала 28, с одной стороны, повышает эффективность воздействия потока воздуха на полотно 2 и, с другой стороны, приводит к значительному падению напряжения между асептической камерой 23 и камерой 6 обработки, увеличивая таким образом силу потока воздуха, протекающего над полотном 2.

На выходе из канала 28 любой остаточный стерилизующий агент удаляют с полотна 2, используя турбулентность воздуха в области перегородок 32 и 33.

Полотно 2 затем складывают с получением цилиндра и герметично соединяют продольно, формируя трубу 26, которую постоянно заполняют разливаемым пищевым продуктом из трубопровода 36, и которую захватывают и герметично закрывают с помощью зажимов 39, формируя последовательность пакетов 40.

Преимущество стерилизующего модуля 3 в соответствии с настоящим изобретением будет понятно из предыдущего описания.

В частности, благодаря использованию канала 28 с узким сечением, между асептической камерой 23 и камерой 6 обработки можно генерировать сильный поток горячего воздуха в канале 28 и поддерживать его в близком контакте с полотном 2 для эффективной сушки полотна 2. Таким образом, даже когда производительность упаковочного устройства значительно повышается, модуль 3 стерилизации безопасно обеспечивает соответствие текущим законодательным постановлениям, регулирующим разрешенное количество остаточного стерилизующего агента на упаковочном материале законченных пакетов.

Очевидно, что в отношении модуля 3 стерилизации, в том виде, как он описан и представлен здесь, могут быть выполнены изменения, однако они не должны выходить за пределы объема, определенного в приложенной формуле изобретения.

1. Модуль (3) для стерилизации полотна (2) упаковочного материала в устройстве (1), предназначенном для упаковки разливаемых пищевых продуктов, причем модуль (3) содержит ванну (5), содержащую стерилизующий агент, в которую непрерывно подают полотно (2), и асептическую среду (27), содержащую стерильный воздух, соединенную с выходным отверстием (10) ванны (5), и в котором установлено средство (15) сушки, предназначенное для удаления остаточного стерилизующего агента с полотна (2), отличающийся тем, что асептическая среда (27) разделена на две области (23, 6) каналом (28) с узким сечением, вдоль которого перемещается полотно (2) и который имеет такие размеры, что формируется заданная разность давлений между упомянутыми двумя областями (23, 6) и таким образом заставляет воздух поступать в канал (28) из области (23) повышенного давления в область (6) пониженного давления для сушки полотна (2).

2. Модуль по п.1, отличающийся тем, что канал (28) имеет такие размеры, что давление в одной из упомянутых областей (23) превышает, по меньшей мере, в три раза давление в другой упомянутой области (6).

3. Модуль по п.1 или 2, отличающийся тем, что область (23) повышенного давления представляет собой область, расположенную дальше по потоку вдоль пути полотна (2).

4. Модуль по п.1, отличающийся тем, что стенки канала (28), обращенные к полотну (2), расположены на расстоянии не больше, чем 6 мм от полотна (2).

5. Модуль по п.4, отличающийся тем, что стенки канала (28), обращенные к полотну (2), расположены на расстоянии не больше, чем 3 мм от полотна (2).

6. Модуль по п.1, отличающийся тем, что в области (23) высокого давления установлены перегородки (32, 33), расположенные близко к каналу (28) для создания турбулентности воздуха в области повышенного давления.

7. Модуль по п.2, отличающийся тем, что в области (23) высокого давления установлены перегородки (32, 33), расположенные близко к каналу (28) для создания турбулентности воздуха в области повышенного давления.

8. Модуль по п.3, отличающийся тем, что в области (23) высокого давления установлены перегородки (32, 33), расположенные близко к каналу (28) для создания турбулентности воздуха в области повышенного давления.

9. Модуль по п.4, отличающийся тем, что в области (23) высокого давления установлены перегородки (32, 33), расположенные близко к каналу (28) для создания турбулентности воздуха в области повышенного давления.