Подача компонентов с разгрузкой при непрерывном движении

Иллюстрации

Показать всеСистема (60) для передачи компонентов (84) с места захвата к месту доставки содержит поворачиваемый диск (64), установленный на оси (66), и множество механизмов (70) перемещения компонента, расположенных на диске и включающих в себя держатель (74) компонента. Механизм перемещения компонента перемещает держатель компонента из места захвата к месту доставки и возвращает его в место захвата в пределах одного или менее поворота диска. Держатель компонента помещает компонент в определенной ориентации в место доставки. Расстояние между компонентами при достижении ими места захвата является большим, чем расстояние между компонентами при покидании ими места доставки. Повышается эффективность и скорость работы системы, исключается повреждение компонентов, обеспечивается возможность изменения ориентации компонентов при перемещении из места захвата к месту доставки. 2 н. и 27 з.п. ф-лы, 19 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам и способам загрузки деталей или компонентов в станки на высоких скоростях при непрерывном движении.

Уровень техники

Подача компонентов в станки автоматизированной сборки включает три аспекта: (i) отъединение, которое представляет собой отделение множества компонентов таким образом, чтобы манипулировать ими по отдельности, (ii) ориентацию, которая представляет собой манипулирование компонентами в определенном направлении, необходимом для следующей стадии обработки; и (iii) разгрузку, которая представляет собой управляемое отделение и перемещение компонентов с конца линии и установку в обрабатывающий станок, например сборочный станок, с определенным промежутком между компонентами, предусмотренным для обрабатывающего станка. Разгрузка также может включать дополнительные аспекты отъединения и ориентации.

В патенте США №3601041 описано устройство для подачи и ориентации деталей, таких как таблетки или капсулы. Капсулы переносят при помощи бункерного устройства над поворачивающимся диском, содержащим щелеобразные радиальные пазы. При падении капсул с бункера на поворачивающийся диск они перемещаются под действием центробежных сил к внешнему периферийному краю диска вдоль щелеобразных пазов, располагаясь в них торец к торцу. Капсулы пропускают между печатающими элементами в их ориентированном положении, после чего разгружают в бункер.

В патенте США №3471000 описан механизм ориентации и подачи предметов, таких как фрукты и другие продукты, к месту упаковки. Конвейер доставляет предметы к поворачивающемуся механизму. Поворачивающийся механизм содержит множество радиальных рычагов, которые на определенном участке цикла поворачивания поднимаются для того, чтобы переместить предмет на полку, которую поворачивают одновременно с радиальными рычагами. Когда полка достигает определенной позиции, предмет направляют в желоб или разгрузочное устройство. Такой цикл длится при вращательном движении механизма.

В патентах США №3912120, 3960293, 4821920 и 5740899 также описаны вращающиеся механизмы и устройства для подачи, ориентации и/или отделения изделий.

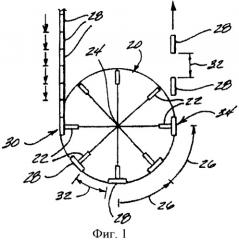

Как показано на Фиг.1, в известных разгрузочных механизмах предусмотрена прерывистая подача, известная также как «секционная подача», компонентов в обрабатывающие станки. То есть каждый компонент или партию компонентов останавливают или замедляют на короткое время так, что они могут быть перемещены и затем вставлены в обрабатывающий станок с предварительно заданным расстоянием между компонентами. Таким образом, временной интервал, на который останавливают компоненты, определяет требуемое расстояние.

В общем, передаточный диск 20, содержащий ряд держателей компонента 22, поворачивается вокруг оси 24 в направлении стрелки 26. Как только каждый держатель компонента 22 входит в контакт с концом потока компонентов 28, держатель захватывает компонент и отделяет его от потока. Оставшиеся детали в потоке 28 быстро продвигаются к позиции или положению 30, освобожденному от удаленной детали, и ожидают следующий держатель компонента 22 для того, чтобы занять позицию 30. Это время задержки обусловлено предварительно заданным расстоянием 32 между держателями компонента 22 и соответственно между компонентами 28 после их удаления с передаточного диска 20 в положение 34. Как видно на Фиг.1, расстояние вдоль кривой между держателями компонента 22 на диске 20 является, по существу, таким же, что и расстояние между компонентами после их удаления с диска в позиции или положении 34.

Такой механизм секционной подачи обеспечивает требуемое расстояние между компонентами, однако при этом необходима остановка всех компонентов, один за другим. Поэтому такой процесс неэкономичен по затратам энергии и времени, а также значительно ограничивает общую скорость обработки. Кроме того, соударение компонентов при их остановке может привести к повреждению компонентов и может нарушить их ориентацию, что крайне важно при работе с ассиметричными и асферичными компонентами, которые обрабатывают при высоких скоростях.

Сущность изобретения

Настоящее изобретение основано, частично, на распознавании того, доставлен ли компонент на место захвата на первом расстоянии от центральной оси поверхности, например, диска в форме круга или многоугольника, и на первую радиальную позицию, и двигается ли компонент к месту доставки на второй радиальной позиции, используя держатель компонента, который активно захватывает только один компонент в месте захвата и помещает компонент в место доставки в определенной ориентации; после чего может быть достигнуто плавное перемещение компонента из одного места в другое в контролируемом непрерывном потоке и с определенной ориентацией, без необходимости в остановке компонентов в любом месте вдоль маршрута перемещения.

В общем, в одном аспекте, изобретение отличается системами разгрузки при непрерывном движении, которые содержат диск, выполненный с возможностью поворота, содержащий центральную ось; место захвата на первом расстоянии от центральной оси и на первой радиальной позиции относительно центральной оси; место доставки на второй радиальной позиции относительно центральной оси; и множество механизмов перемещения компонента, расположенных на диске, при этом каждый механизм перемещения компонента содержит держатель компонента, сконфигурированный таким образом, чтобы активно захватывать только один компонент в месте захвата, и при этом каждый механизм перемещения компонента сконфигурирован таким образом, чтобы перемещать держатель компонента из места захвата к месту доставки, позволяя держателю компонента помещать компонент в определенной ориентации в место доставки, и возвращать уже пустой держатель компонента в место захвата в пределах одного или менее поворота диска.

В новых системах место доставки может находиться на втором расстоянии от центральной оси, которое отличается от первого расстояния; и расстояние от центральной оси до компонента может изменяться при перемещении компонента из места захвата к месту доставки механизмом перемещения компонента. Второе расстояние может быть меньшим, большим, чем или равным первому расстоянию. Например, если второе расстояние является большим, чем первое расстояние, то расстояние между компонентами при покидании ими места доставки увеличивается по сравнению с расстоянием между ними при достижении ими места захвата. В некоторых осуществлениях расстояние от центральной оси до компонента непрерывно изменяется при перемещении компонента из места захвата к месту доставки механизмом перемещения компонента.

Системы также могут содержать привод, выполненный с возможностью поворачивания диска вокруг центральной оси, и контроллер, выполненный с возможностью управления скоростью поворота, причем непрерывный поворот диска обеспечивает непрерывный поток доставки компонентов механизмами перемещения компонента из места захвата к месту доставки. Такие системы также могут содержать устройство подачи компонентов, выполненное с возможностью отъединения компонентов и подачи их к месту захвата в ориентации, позволяющей держателю компонента захватить отдельные компоненты.

В различных осуществлениях механизмы перемещения компонента могут быть установлены на диске симметрично вокруг центральной оси, и каждый механизм перемещения компонента может быть выполнен с возможность перемещения держателя компонента радиально наружу из места захвата к месту доставки, при этом второе расстояние является большим, чем первое расстояние.

В других осуществлениях каждый механизм перемещения компонента может быть выполнен с возможностью перемещения держателя компонента радиально внутрь из места захвата к месту доставки, причем второе расстояние является меньшим, чем первое расстояние.

Механизм перемещения компонента может содержать рычаг, содержащий удаленный конец и ближайший конец, при этом держатель компонента присоединен к удаленному концу, и при этом рычаг выполнен с возможностью поворота вокруг ближайшего конца, что обеспечивает перемещение держателя компонента от первого расстояния от центральной оси ко второму расстоянию от центральной оси. Системы с такими рычагами могут дополнительно содержать кулачок, причем рычаги выполнены с возможностью поворота при контакте с кулачком. Например, каждый рычаг может быть выполнен с возможностью перемещения держателя компонента радиально наружу из места захвата к месту доставки, при этом второе расстояние является большим, чем первое расстояние, или каждый рычаг может быть выполнен с возможностью перемещения держателя компонента радиально внутрь из места захвата к месту доставки, при этом первое расстояние является большим, чем второе расстояние.

В некоторых аспектах механизмы перемещения компонента могут быть узлами, причем держатели компонента присоединены к узлам, и причем узлы выполнены с возможностью перемещения при повороте диска от первого расстояния в месте захвата ко второму расстоянию в месте доставки вдоль траектории, параллельной поверхности диска. Такие системы могут дополнительно содержать кулачок, причем узлы выполнены с возможностью плавного перемещения радиально наружу или внутрь при контакте с кулачком.

В таких системах держатели компонента могут быть выполнены с возможностью перемещения при повороте диска радиально от первого расстояния в месте захвата ко второму расстоянию в месте доставки вдоль траектории, параллельной поверхности диска, или держатели компонента могут быть выполнены с возможностью перемещения радиально от первого расстояния в месте захвата ко второму расстоянию в месте доставки вдоль траектории, которая проходит под углом к поверхности диска. В некоторых осуществлениях диск может быть круглым или иметь форму многоугольника.

В другом аспекте изобретение раскрывает способы непрерывного перемещения потока компонентов из места захвата к месту доставки путем захвата каждого компонента механизмом перемещения компонента в месте захвата на первом расстоянии от центральной оси и на первой радиальной позиции относительно центральной оси; перемещения механизма перемещения компонента, захватившего компонент, к месту доставки на второй радиальной позиции относительно центральной оси, которая отличается от первой радиальной позиции; и помещения компонента в определенной ориентации в устройство приема компонентов в месте доставки.

В этих способах каждый компонент может быть захвачен по отдельности, место доставки может находиться на втором расстоянии от центральной оси, которое отличается от первого расстояния, и расстояние от центральной оси до компонента может изменяться при перемещении компонента из места захвата к месту доставки механизмом перемещения компонента. В некоторых осуществлениях расстояние от центральной оси до компонента постоянно изменяется при перемещении компонента из места захвата к месту доставки. Дополнительно, первое расстояние между компонентами при достижении ими места захвата может быть меньшим, чем или большим, чем (или быть равным) второе расстояние между компонентами при покидании ими места доставки, а первое расстояние от центральной оси может быть меньшим, чем или большим, чем (или быть равным) второе расстояние от центральной оси.

В различных осуществлениях место захвата может быть расположено на первой плоскости, место доставки может быть расположено на второй плоскости, и вторая плоскость может находиться на уровне, отличном от уровня первой плоскости. Например, первая плоскость может находиться выше второй плоскости, или место захвата и место доставки могут находиться на одной плоскости.

В некоторых осуществлениях место захвата находится на конце устройства подачи компонентов, и устройство приема компонентов может содержать отдельные держатели компонента, в которые вставлены компоненты в заданной ориентации. Компоненты могут быть поданы к месту захвата непрерывным потоком, и первое расстояние между компонентами может составлять, например, 30 мм или менее. Компоненты могут покидать место доставки на втором расстоянии, например 50 мм или менее. В некоторых осуществлениях компоненты могут находиться в первой ориентации в месте захвата и могут быть освобождены из устройства приема компонентов во второй ориентации, которая может быть такой же, как первая ориентация или отличаться от нее.

Новые способы и системы разгрузки при управляемом или непрерывном движении позволяют избежать потерь энергии и эффективности, которые часто обнаруживают в системах разгрузки при прерывистом движении или «секционной подаче». Дополнительно такие новые способы и системы исключают механическое соударение компонентов, что может предотвращать повреждение или потери, вызванные зажиманием компонентов в обрабатывающих системах. Системы также обеспечивают надежный захват и точную ориентацию компонентов при их перемещении из места захвата к месту доставки. В результате получают систему, которая обеспечивает управляемый, например, непрерывный поток компонентов от устройства подачи компонентов к устройству приема компонентов с очень высокой скоростью с незначительной разориентацией или ее отсутствием, незначительными потерями или повреждениями компонентов или отсутствием таких потерь или повреждений. Системы также обеспечивают средства для изменения ориентации компонентов на высокой скорости, путем включения соответствующих осей перемещения в держатель компонента. Таким образом, это позволяет контролируемо поворачивать или переворачивать компоненты в любой желаемой ориентации при перемещении компонентов из места захвата к месту доставки.

В таких способах и системах компоненты попадают в систему при скорости, равной желаемой скорости подачи продукта, умноженной на расстояние между входными компонентами, и покидают систему при скорости, равной скорости подачи, умноженной на желательное расстояние между компонентами.

Если не определено иначе, все технические и научные термины, которые используют в данной заявке, имеют значения в рамках общего понимания обычным специалистом в области техники, к которой относится настоящее изобретение. Несмотря на то, что на практике или при тестировании настоящего изобретения могут быть использованы способы и материалы, аналогичные или эквивалентные тем, которые описаны в данной заявке, ниже описаны приемлемые способы и материалы. Все публикации, патентные заявки, патенты и другие ссылки, приведенные в данной заявке, полностью включены в данную заявку путем ссылок. В случае конфликта настоящее описание, включая определения, будет доминировать. Дополнительно материалы, способы и примеры приведены только для иллюстрации и не предназначены для ограничения объема настоящего изобретения.

Другие признаки и преимущества настоящего изобретения будут очевидны из последующего подробного описания и формулы изобретения.

Краткое описание чертежей

На Фиг.1 представлено схематическое изображение системы разгрузки компонентов при прерывистом движении из предшествующего уровня техники.

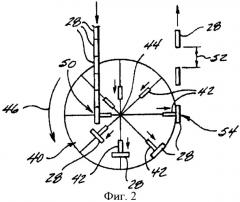

На Фиг.2 представлено схематическое изображение новой системы разгрузки компонентов при непрерывном движении.

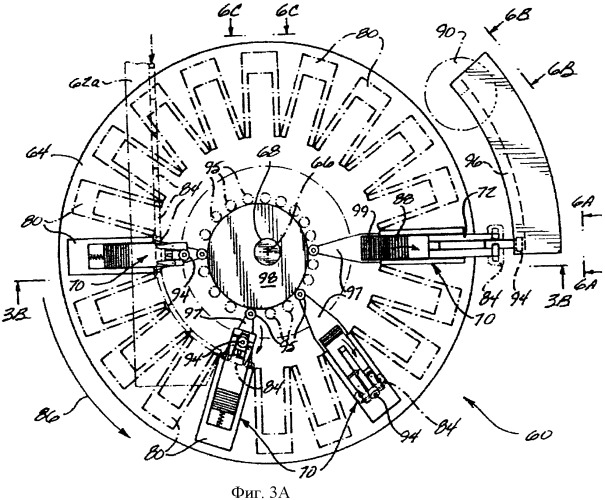

На Фиг.3A представлен схематический вид сверху системы разгрузки при непрерывном движении для перемещения корпусов пластиковых бритвенных картриджей от устройства подачи к станку непрерывной обработки.

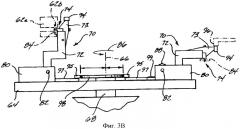

На Фиг.3B представлен схематический вид сбоку Фиг.3B, который можно увидеть по линиям разреза 3B-3B на Фиг.3A.

На Фиг.3C представлен схематический вид сверху, аналогичный приведенному на Фиг.3A, где с целью упрощения показаны только некоторые части.

На Фиг.4A представлено схематическое перспективное изображение механизма перемещения компонента системы разгрузки при непрерывном движении, приведенной на Фиг.3A.

На Фиг.4B представлен схематический вид сбоку в частичном разрезе механизма перемещения компонента, приведенного на Фиг.4A.

На Фиг.4C представлено схематическое перспективное изображение по частям механизма перемещения компонента, приведенного на Фиг.4A.

На Фиг.5 представлено схематическое перспективное изображение механизма перемещения компонента, приведенного на Фиг.4A, в месте захвата при захвате корпуса пластикового бритвенного картриджа в конце направляющей дорожки устройства подачи компонентов.

На Фиг.6A, 6B и 6C представлены схематические изображения механизма перемещения компонента, приведенного на Фиг.4A, в месте доставки при помещении корпуса пластиковых бритвенных картриджей в «гнездо» на переместительный прижимной ролик, готовый к перемещению в обрабатывающие станки, как показано линиями 6А-6А, 6B-6B и 6C-6C на Фиг.3A соответственно. На Фиг.6A показан данный механизм, входящий в расположенную сверху рабочую поверхность кулачка. На Фиг.6B показан данный механизм в момент выгрузки картриджа, а на Фиг.6B показан данный механизм, освобожденный от картриджа, причем картридж остался в прижимном ролике.

На Фиг.7 представлено схематическое изображение системы разгрузки компонентов при непрерывном движении при перемещении переместительных прижимных роликов от конвейера к обрабатывающему станку.

На Фиг.8 представлено схематическое изображение системы разгрузки компонентов при непрерывном движении для непрерывной полосы материала компонента, которую разрезают на вставки, перемещаемые в переместительные прижимные ролики, готовые к перемещению в обрабатывающие станки или к непосредственному присоединению к другим компонентам, уже присутствующим в прижимном ролике.

На Фиг.9 представлено схематическое перспективное изображение непрерывной полосы материала компонента, которую разрезают лазером с образованием отдельных вставок.

На Фиг.10 представлено схематическое перспективное изображение осуществления системы разгрузки компонентов при непрерывном движении для непрерывной полосы материала компонента, которую разрезают при помощи летающего ножа, который используют для разрезания на секции полосы материала компонента.

На Фиг.11 представлено схематическое изображение механизма перемещения компонента системы разгрузки при непрерывном движении, приведенного на Фиг.8-10.

На Фиг.12A представлено увеличенное схематическое изображение сбоку зажимных губок механизма перемещения компонента, приведенного на Фиг.11, удерживающих отдельную вставку полосы.

На Фиг.12B представлено увеличенное схематическое трехмерное изображение зажимных губок механизма перемещения компонента, приведенного на Фиг.11, удерживающих отдельную вставку полосы.

Подобные символы ссылок на различных чертежах соответствуют подобным элементам.

Настоящее изобретение относится к способам и системам для перемещения потока компонентов как отдельных компонентов, так и в виде непрерывной полосы, от которой отрезают отдельные компоненты, от устройства подачи компонентов к устройству приема компонентов, например, в обрабатывающем станке, с разгрузкой при контролируемом, непрерывном движении отдельных компонентов от устройства подачи. Новые способы и системы пригодны для компонентов любого размера.

Общая методология

В общем, как показано на Фиг.2, новые способы и системы предусматривают поверхность перемещения, например, диска 40 (который может быть круглым или иметь несколько иную форму, например форму овала, эллипса или многоугольника, такого как восьмиугольник, шестиугольник, пятиугольник, квадрат, четырехугольник или треугольник) с несколькими держателями компонента 42. Диск 40 поворачивается вокруг центральной оси 44 в направлении, показанном стрелкой 46. Когда каждый держатель компонента 42 входит в контакт с концом потока компонентов 28, держатель поднимает компонент с места или позиции захвата 50 без необходимости в остановке всего потока компонентов. Взамен данные новые системы создают необходимое расстояние 52 между компонентами после того, как компоненты покидают держатель компонента 42, например, путем постоянного увеличения расстояния от центральной оси 44 до данного держателя компонента, при перемещении держателя из места захвата 50 к месту доставки 54 в процессе поворота диска 40. Таким образом, за время, за которое держатель компонента достигнет места доставки, которое находится, согласно Фиг.2, при 180° из места захвата 50 (хотя может быть расположено на любом другом расстоянии от приблизительно 90° до приблизительно 270° или более, в зависимости от расположения места захвата), он пройдет такое расстояние от центральной оси, которое обеспечит необходимое расстояние 52 между компонентами 28 на тот момент, когда они покидают держатель компонента в месте доставки 54.

Необходимое расстояние может быть таким же, меньшим чем или большим, чем расстояние между компонентами, когда они прибывают на место захвата. В некоторых осуществлениях расстояние совсем не изменяется, и систему иногда используют для того, чтобы контролируемо упростить движение компонентов из места захвата к месту доставки, например, для обеспечения заданной ориентации компонентов, когда они поступают на место доставки.

Новые способы могут быть реализованы в различных устройствах и системах, которые могут перемещать компоненты от первого расстояния от центральной оси в месте захвата ко второму расстоянию от центральной оси в месте доставки. Таким образом, в общем, новые способы включают перемещение непрерывного потока компонентов, которые прибывают к месту захвата с первым расстоянием между компонентами (например, с небольшим расстоянием или отсутствием расстояния между компонентами) в устройства приема компонентов со вторым расстоянием между компонентами, которое отличается от первого расстояния, путем захвата каждого компонента по отдельности в месте захвата на первом расстоянии от центральной оси диска, и в первой радиальной позиции диска, например окружности; движения каждого компонента к месту доставки на втором расстоянии от центральной оси, например, отличном от первого расстояния, и во второй радиальной позиции диска, отличной от первой позиции; при этом расстояние от центральной оси до компонента может изменяться постоянно, или, по существу, постоянно, при перемещении компонента из места захвата к месту доставки; и помещения компонента в устройства приема компонентов в месте доставки со вторым расстоянием между компонентами.

В некоторых осуществлениях таких новых способов первое расстояние между компонентами, такими как отдельные пластиковые или металлические детали, является меньшим, чем второе расстояние между компонентами, и первое расстояние от центральной оси является меньшим, чем второе расстояние от центральной оси. Например, расстояние даже может равняться нулю мм или только 1 или 2 мм, когда компоненты поступают в разгрузочное устройство в штабелированном или почти штабелированном виде. Расстояние между компонентами в дальнейшем увеличивается до 10 мм, или более, в том числе до 20, 50, 75 или 100 мм, или более. При подаче компонентов расстояние между входящими компонентами представляет собой, по существу, длину компонентов, соприкасающихся торец к торцу на подающем лотке. Вторым расстоянием будет расстояние между гнездами для компонентов в обрабатывающем станке. Типичное применение могли бы иметь компоненты длиной 10-30 мм и обрабатывающие гнезда, расположенные на расстоянии 25-100 мм или более друг от друга.

В других осуществлениях первое расстояние между компонентами может быть большим, чем второе расстояние между компонентами, например, когда компоненты прибывают с относительно большим расстоянием между ними, и если необходимо, чтобы компоненты были поданы на следующий станок, который расположен последовательно, или необходимо, чтобы компоненты удаляли из обрабатывающего станка и перемещали на подающий лоток или на конвейер, под контролем и аккуратно. В таком случае первое расстояние от центральной оси является большим, чем второе расстояние от центральной оси.

В некоторых осуществлениях первое расстояние между компонентами может быть таким же, как и второе расстояние между компонентами, например, когда компоненты прибывают с расстоянием между ними, которое является почти таким же, что и расстояние, необходимое для следующего станка, расположенного последовательно. В таком случае первое расстояние от центральной оси является таким же, что и второе расстояние от центральной оси, и систему используют только для обеспечения контролируемого точного перемещения компонента из места захвата к месту доставки. В некоторых из таких осуществлений систему также используют для манипулирования компонентами таким образом, чтобы согласовать их ориентацию с гнездом, в которое их помещают. Например, может быть необходим поворот компонентов вокруг одной или нескольких осей, например может быть необходимо переворачивание компонентов из той ориентации, в которой они прибыли к месту захвата.

В некоторых осуществлениях место захвата может быть расположено на первой плоскости, а место доставки - на второй, отличной от первой, плоскости, например параллельной первой плоскости. Первая плоскость может быть расположена выше или ниже, чем вторая плоскость. Место захвата и место доставки также могут быть расположены на одной плоскости. Изменение плоскости может сопровождаться изменением расстояния от центральной оси, а может и не сопровождаться таким изменением.

В общем, новые системы содержат механизм перемещения компонента, который захватывает, манипулирует и перемещает компонент из места захвата к месту доставки. Механизм перемещения компонента, как правило, содержит держатель компонента, например, на удаленном конце рычага или плеча, который может содержать схватывающие или зажимные губки, крюки, пальцы, один или несколько зажимных патронов или других устройств, способных временно, но крепко удерживать отдельные компоненты. Держатель компонента удерживает компонент в зафиксированной ориентации по отношению к держателю в трехмерном пространстве, которая может, но необязательно, изменяться при перемещении держателя из места захвата к месту доставки. Таким образом, компоненты могут иметь первую относительную ориентацию в месте захвата и могут быть освобождены или доставлены в устройство приема компонентов во второй, отличной от первой, относительной ориентации. Однако, в некоторых осуществлениях, держатель удерживает компоненты в той же самой относительной ориентации в пространстве, в которой он перемещал компонент из места захвата к месту доставки.

Системы разгрузки при непрерывном движении

Новые способы могут быть реализованы в различных устройствах и системах. В общем, новые устройства разгрузки при непрерывном движении содержат, по меньшей мере, следующие элементы: плоскость или диск, выполненный с возможностью поворота, содержащий центральную ось; место захвата, расположенное на первом расстоянии от центральной оси и в первой радиальной позиции диска; место доставки во второй радиальной позиции диска, и необязательно на втором расстоянии от центральной оси, отличном от первого расстояния; и множество механизмов перемещения компонента (например, 2, 5, 10, 20, 30 или более), расположенных на диске. Каждый механизм перемещения компонента содержит держатель компонента, сконфигурированный таким образом, чтобы активно захватывать только один компонент (или заданное количество компонентов, например, 2, 3 или 4) во время нахождения в месте захвата.

Индивидуальные компоненты могут быть поставлены как отдельные компоненты или в виде непрерывной полосы материала компонента, которая может быть разрезана на отдельные, индивидуальные компоненты в то время, когда они заходят, находятся в или уже покинули место захвата.

Механизм перемещения компонента сконфигурирован таким образом, чтобы перемещать держатель компонента из места захвата к месту доставки, позволяя держателю компонента освобождать и помещать или доставлять компонент в место доставки, и возвращать уже пустой держатель компонента в место захвата в пределах одного или менее оборота диска.

Непрерывная подача отдельных компонентов.

Одна такая система проиллюстрирована на Фиг.3A-3C, 4A-4C и 5, на которых показана система разгрузки при непрерывном движении 60, установленная на конце устройства 62a подачи компонентов и множество механизмов 70 перемещения компонента. Система содержит поворачивающийся диск 64, имеющий центральную ось 66 и центральный вал 68. Каждый из механизмов 70 перемещения компонента содержит рычаг 72, держатель компонента 74 (см. Фиг.4A-4C), которые содержат пару зажимных губок 76 и 78 (показанных на Фиг.4A-4C), основание 80 и шарнир 82. Каждая из пар зажимных губок удерживает компонент 84, например корпус пластикового бритвенного картриджа. Механизмы 70 перемещения компонента могут быть расположены симметрично на диске вокруг центральной оси. Рычаги 72 имеют удаленный конец, к которому присоединен держатель компонента 74 и ближайший конец, который заканчивается шарниром 82.

Диск 64 поворачивается вокруг центральной оси 66 в направлении стрелки 86. Поворот рычагов 72 вокруг шарнира 82 контролируется секциями зубчатого колеса 88. Когда диск 64 поворачивается, неподвижный кулачок 98 (Фиг.3A-3C, 4A и 4B) заставляет каждый из рычагов 72 поворачиваться из вертикального положения захвата (как показано на Фиг.3A-3C, 4A-4C) в горизонтальное положение доставки (как показано на Фиг.6A). Кулачковые следящие элементы 95 прикреплены к скользящим элементам 97, расположенным внутри каждого основания 80 рычага. Каждый скользящий элемент снабжен зубчатой рейкой (линейным зубчатым колесом) 99, которая взаимодействует с секциями 88 круглого зубчатого колеса, присоединенными к поворотному рычагу 72. Следящий элемент 95 обегает вокруг центрального неподвижного кулачка 98, и при повороте диска кулачок передвигает туда-обратно следящий элемент - скользящий элемент - зубчатую рейку, что приводит к поворачиванию зубчатых сегментов и поворотного рычага 72 вокруг шарнира 82.

Так как кулачок имеет плавный контур, расстояние от держателя компонента 74 (а, следовательно, и от компонента) до центральной оси 66 изменяется постоянно, когда механизм 70 перемещения компонента перемещает компонент 84 из места захвата 50 (Фиг.2) к месту доставки 54 (Фиг.2).

На Фиг.4A показано более подробное изображение механизма 70 перемещения отдельных компонентов, который содержит рычаг 72, держатель компонента 74 с зажимными губками 76 и 78, основанием 80 и шарниром 82. Рычаг 72 находится в вертикальном положении захвата с губками 76 и 78, расположенными для приема компонента. Механизм 70 также содержит плунжер 73 с роликовым/кулачковым следящим элементом 94. Данный плунжер служит для временного удержания компонента 84 на месте, когда компонент загружают в держатель компонента или «гнездо» 90 (см. Фиг.3A и 3B). Механизм 70 перемещения компонента также содержит скользящий элемент 97 с кулачковым следящим элементом 95, который прижат к неподвижному кулачку 98, что будет подробнее описано ниже.

На Фиг.4В показан вид сбоку механизма 70 перемещения компонента, приведенного на Фиг.4A. Как было отмечено, данный механизм содержит роликовый/кулачковый следящий механизм 95, прикрепленный к скользящему элементу 97, который снабжен линейным зубчатым колесом 99, входящим в зацепление с круглыми зубчатыми секциями 88, закрепленными на рычаге 72 в месте шарнира 82. Спиральные пружины 99' в основании 80 поджимают скользящий элемент 97 радиально внутрь, удерживая кулачковый следящий элемент 95 прижатым к неподвижному кулачку 95 на центральном валу 68. На Фиг.4C представлено изображение по частям механизма 70 перемещения компонента, приведенного на Фиг.4A и 4B.

На Фиг.5 представлено увеличенное изображение держателя компонента 74 с зажимными губками 76 и 78, удерживающими корпус пластикового бритвенного картриджа 84. Картридж все еще находится на криволинейной роликовой направляющей 62b, продолжении устройства подачи компонентов 62a. Для ясности показаны один рычаг 72 и один компонент 84, однако за одним показанным рычагом и компонентом находится множество рычагов и поток компонентов. Поток компонентов 84 входит в криволинейную направляющую 62b под действием силы тяжести или давления воздуха, или иных сил, так, что они упираются один в другой под небольшим давлением. Когда диск 64 (см., например, Фиг.3A) поворачивается, и рычаги и зажимные губки с захваченными компонентами перемещаются вдоль криволинейной направляющей 62b, поток компонентов движется и потом рычаги и зажимные губки перемещаются наружу для того, чтобы захватить прилежащие к ним компоненты. С помощью кулачка устанавливают радиальное положение рычагов так, что периферическое расстояние между рычагами равняется расстоянию между компонентами, когда они располагаются торец к торцу, в криволинейной направляющей и, по существу, не существует кругового относительного движения между рычагами и компонентами при захвате, только радиальное относительное движение рычагов для того, чтобы зацепить компонент. Компоненты следуют за рычагами приблизительно со скоростью диска, которая установлена согласно требованиям обрабатывающего станка. Когда компоненты захвачены, криволинейная направляющая 62b заканчивается, и рычаги 72 освобождены для движения наружу для перемещения компонента к месту доставки.

Как показано на Фиг.6A, рычаг 72 поворачивается на приблизительно 90° вокруг шарнира 82 в горизонтальное положение доставки (в направлении стрелки 89, показанной на Фиг.4B) под действием кулачкового следящего элемента 95, обегающего кулачок 98. Таким образом, рычаг 72 и держатель компонента 74 перемещаются радиально наружу из места захвата к позиции доставки в месте доставки. В этой позиции держатель компонента 74 размещает компонент 84 в «гнезде» 90 компонента, которое движется на поворачивающемся диске (как это лучше показано на Фиг.6B). После размещения для удержания компонента в гнезде используют стрипперный механизм позитивного действия, в то время как рычаги поднимаются вертикально и освобождаются от компонента.

Когда диск 64 продолжает поворачиваться в направлении стрелки 86, роликовый/кулачковый следящий элемент 94 проходит под неподвижным верхним кулачком 96, который давит на плунжер 73 по направлению к компоненту 84 и удерживает его в гнезде 90, как это можно увидеть на Фиг.6B. Пока следящий элемент 94 находится под неподвижным кулачком 96, давящим на плунжер 73 и удерживающим картридж в гнезде, рычаг 72 начинает подниматься, позволяя пружине, нагружающей штифты 76 и 78, разжать их и освободить компонент, например картридж, оставшийся в гнезде 90. На Фиг.6B показаны плунжер 73 и роликовый/кулачковый следящий элемент 94, уже готовые выйти из-под неподвижного кулачка 96. На Фиг.6C показано такое же изображение, как и на Фиг.6B, через период поворота на несколько градусов, и показано, как диск 64 продолжает поворачиваться в направлении стрелки 86, верхний неподвижный кулачок 96 заканчивается, освобождая плунжер 73 и позволяя рычагу 72 подняться в вертикальное положение в направлении стрелки 87, освобождая компонент 84 в гнезде 90 сзади.

В данном осуществлении расстояние от центральной оси 66 до держателя компонента увеличивается из места захвата на криволинейной направляющей 62b к месту доставки на устройстве приема компонентов 92. Это увеличение расстояния приводит к увеличению расстояния между компонентами, когда они покидают место доставки. Кроме того, компонент двигается вдоль траектории, расположенной под углом к поверхности диска 64.

Следует отметить, что на Фиг.6A-6C показан только один из многочисленных механизмов 70 перемещения компонента.

В других осуществлениях каждый механизм перемещения компонента может перемещать держатель компонента радиально внутрь из места захвата к месту доставки. В этих осуществлениях второе расстояние от центральной оси является меньшим, чем первое расстояние от центральной оси.

В других системах каждый механизм перемещения компонента содержит узел, причем держатель компонента присоединен к узлу, и при повороте ди