Способ изготовления формованного изделия, форма и способ ее конструирования

Иллюстрации

Показать всеИзобретение относится к способу получения формованного изделия. Технический результат изобретения заключается в повышении точности получаемого формованного изделия с исключением прилипания изделия к форме. Формуемый материал размещают на формующей поверхности формы. Нагревают его до температуры деформации для приведения нижней поверхности формуемого материала в плотный контакт с формующей поверхностью. Форма имеет на своей поверхности множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм. 6 н. и 27 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к способу изготовления формованного изделия по способу формования провисанием при нагреве, к форме, которая может быть использована в способе формования провисанием при нагреве, и к способу изготовления формы.

Уровень техники

Способ получения стеклянных форм для очковых линз включает использование механического шлифования и способов полировки, способов механического шлифования и способов электрической обработки, таких как обработка электрическими разрядами, для получения устойчивой к нагреванию основной формы, введение этой основной формы в контакт со стеклянной заготовкой, размягчаемой путем нагревания для переноса формы поверхности основной формы, применение программы шлифования для получения каждой формы поверхности и получение основной формы, имеющей соответствующую форму поверхности.

В последние годы увеличилось потребность в том, чтобы делать мультифокальные очковые линзы более тонкими и легкими путем введения аксиально-симметричной, асферической конструкции линз. Способ формования провисанием при нагреве был предложен (смотри японские выложенные заявки Nos. 6-130333 и 4-275930) в качестве способа для получения форм, чтобы получить очковые линзы, имеющие такие сложные формы.

Раскрытие сущности изобретения

В способе формования провисанием при нагреве формующийся материал, состоящий из размягчающегося при нагревании вещества, такого как стекло, помещается в форму и размягчается путем нагревания до температуры, большей или равной его температуры размягчения, приводя ее в более плотный контакт с формой. В способе формования провисанием при нагреве после того, как формующая поверхность формы переносится на внешнюю поверхность формующегося материала, формующая поверхность формы обычно подвергалась зачистке до зеркального блеска для увеличения правильности формования. Однако чем более гладкой становится поверхность формующей формы, тем чаще происходит слипание с формующейся поверхностью и, таким образом, становится сложным снятие формы, что приводит к проблемам повреждения как формы, так и формующегося материала. Таким образом, достижение как правильности формования, так и предотвращение слипания с формующимся материалом было нелегким делом.

Кроме того, в способе формования провисанием при нагреве есть случаи, когда сложно получить внешнюю поверхность формующегося материала заданной формы из-за недостаточного контакта между формующей поверхностью формы и нижней поверхностью формующегося материала. Это, по-видимому, может быть вызвано разностью коэффициентов теплового расширения между материалом, из которого состоит форма, и формующимся материалом.

В таких обстоятельствах целью настоящего изобретения является создание средств, способствующих получению формованного изделия заданной формы по способу формования провисанием при нагреве без прилипания формующегося материала к форме.

Дополнительная цель настоящего изобретения заключается в том, чтобы создать средство для получения формованного изделия заданной формы поверхности способом формования провисанием при нагреве с высокой точностью.

Настоящее изобретение относится к:

способу изготовления формованного изделия, формирующего внешнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при нагревании, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагрева формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью, причем

в качестве формы используется форма, имеющая на своей формующей поверхности множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

Кроме того, настоящее изобретение относится к

способу изготовления сформованного изделия, формирующего внешнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при нагревании, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагревания формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью, причем

в качестве формы используется форма, имеющая множество сквозных отверстий, проходящих от формующей поверхности к поверхности, противоположной формующей поверхности, и

используют всасывание через отверстия при формовании, и при этом

формованное изделие - это отливная форма или часть отливной формы для очковых линз, а

входы сквозных отверстий на стороне формующей поверхности распложены так, чтобы не перекрываться с положением, соответствующим опорной точке для измерения преломляющей силы очковых линз на нижней поверхности формующегося материала при плотном контакте.

Кроме того, настоящее изобретение относится к

форме для использования в способе формования, придающем заданную форму внешней поверхности формующегося материала, при котором придают веществу, размягчающемуся при температуре, который помещен на формующую поверхность формы, заданную форму путем нагревания формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью,

причем форма имеет множество неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

Кроме того, настоящее изобретение относится к

форме для использования в способе формования, формирующем внешнюю поверхность формующегося материала, при котором придают заданную форму веществу, размягчающемуся при температуре, который помещается на формующую поверхность формы, путем нагревания формующегося материала до температуры, обеспечивающей деформацию для того, чтобы ввести нижнюю поверхность формующегося материала в плотный контакт с формующей поверхностью,

причем форма имеет множество сквозных отверстий, идущих от формующей поверхности к поверхности, противоположной формующей поверхности, и при этом

формованное изделие - это отливная форма или часть отливной формы для очковых линз, и

входы сквозных отверстий на стороне формующей поверхности распложены так, чтобы не перекрываться с положением, соответствующим опорной точке для измерения преломляющей силы очковых линз на нижней поверхности формующегося материала при плотном контакте.

Кроме того, настоящее изобретение относится к

способу для получения форм, включающему:

получение формующей поверхности путем обработки шлифовкой и срезанием и

получение множества неровностей с максимальной высотой Rmax, составляющей от 0,1 до 100 микрометров, и средними промежутками S между локальными пиками, составляющими от 0,01 до 1,00 мм.

Кроме того, настоящее изобретение относится к

способу для изготовления формы, включающей формующую поверхность, имеющую сквозное отверстие, охарактеризованному, тем что

выполняют первое отверстие первым острым элементом от поверхности, противоположной формующей поверхности формы, в положение, при котором отверстие не проникает через формующую поверхность, и

выполняют второе отверстие путем введения второго острого элемента в отверстие, которое было выполнено при выполнении первого отверстия, для того чтобы отверстие прошло через формующую поверхность.

Настоящее изобретение дает возможность изготавливать формованное изделие заданной формы с высокой точностью и высокой продуктивностью способом формования провисанием при нагреве без прилипания формы и формующегося материала.

Способ для изготовления формованного изделия

Способ для изготовления формованного изделия согласно настоящему изобретению (далее называемый «способ изготовления формованного изделия I») относится к способу изготовления формованного изделия, образующего верхнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при повышении температуры, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагрева формующегося материала до температуры, обеспечивающей его деформацию для того, чтобы ввести нижнюю поверхность в плотный контакт с формующей поверхностью. В способе получения формованного изделия в качестве формы используется форма, имеющая на своей формующей поверхности множество неровностей с максимальной высотой Rmax от 0,1 до 100 микрометров и средними промежутками S между локальными пиками от 0,01 до 1,00 мм.

Способ для получения формованного изделия второго варианта осуществления настоящего изобретения (далее называемый «способ для получения формованного изделия II») относится к способу изготовления формованного изделия, образующего верхнюю поверхность формующегося материала, при котором придают веществу, размягчающемуся при повышении температуры, заданную форму путем размещения формующегося материала на формующую поверхность формы и нагрева формующегося материала до температуры, обеспечивающей его деформацию для того, чтобы привести нижнюю поверхность в плотный контакт с формующей поверхностью. В способе получения формованного изделия в качестве формы используется форма, имеющая множество отверстий, проходящих от формующей поверхности к поверхности, противоположной формующей поверхности, и способ включает использование отсоса через отверстия при формовании, а формованное изделие является отливной формой или частью отливной формы для очковых линз, и входы отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением, соответствующим опорной точке для измерения диоптрической силы очковых линз на меньшей поверхности формующегося материала при плотном контакте.

Способы изготовления формованного изделия I и II будут подробно описаны ниже.

Способ изготовления формованного изделия I

В способе изготовления формованного изделия I форма имеет на своей формующей поверхности множество неровностей с максимальной высотой Rmax от 0,1 до 100 микрометров и средними промежутками S между локальными пиками от 0,01 до 1,00 мм. При наличии формы, имеющей указанные выше неровности, на формуемой поверхности можно формовать верхнюю поверхность формующегося материала в заданную форму без влияния поверхностных свойств формующей поверхности формы на форму внешней поверхности формующегося материала, в то же время предотвращая слипание с формующимся материалом.

Максимальная высота неровностей Rmax составляет от 0,1 до 100 микрометров и средние промежутки S между локальными пиками составляют от 0,01 до 1,00 мм. Указанное выше Rmax относится к величине, которая измеряется в соответствии с определением неровности поверхности, описанной в JIS B0601-1982. Средний промежуток S между локальными пиками это величина, измеренная в соответствии с определением, описанным, например, в JIS K7125. Когда Rmax и S неровностей соответственно меньше описанного выше диапазона, происходит слипание с формующей поверхностью, что приводит к ухудшению производительности. Напротив, когда Rmax и S неровностей соответственно превышают описанный выше диапазон, неровность формующей поверхности формы влияет на внешнюю поверхность формующегося материала и невозможно получить формованное изделие заданной формы. Максимальная высота неровности Rmax предпочтительно составляет от 1 до 10 микрометров, более предпочтительно от 3 до 9 микрометров. Средний промежуток S между локальными пиками предпочтительно составляет от 0,01 до 10 микрометров, более предпочтительно от 0,1 до 1 микрометров, еще более того предпочтительно от 0,3 до 0,9 микрометров, в то время как средняя арифметическая неровность Ra измерена в соответствии с определением неровности поверхности, описанном в JIS BО601-1982.

В общем, формы, используемые в способе формования провисанием при нагреве, подвергаются отделке до зеркального блеска полировкой и тому подобными способами. Однако когда формующая поверхность формы, которая должна контактировать с формующимся материалом, является гладкой поверхностью, такой как отполированная поверхность, часто происходит прилипание формующегося материала, и поверхность формы повреждается при удалении формующегося материала и тому подобное, что приводит к ухудшению долговечности. Когда применяется формующийся материал, представляющий собой стекло, стеклу становится невозможно держать собственный вес при температуре, превышающей температуру стеклования (Тg), и, таким образом, оно становится мягким и изменяет свою форму из-за собственного веса, что приводит к контакту с формующей поверхностью формы. При продолжении размягчения размягчающееся стекло проникает внутрь неровностей формующей поверхности формы. Таким образом, соответственно, происходит слипание.

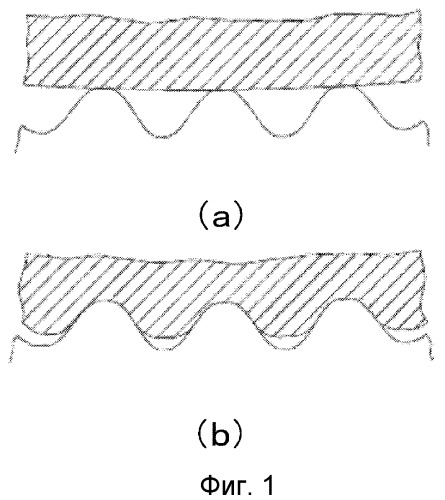

Напротив, описанная выше форма имеет неровности поверхности большие, чем у формы, которая обычно применяется в способе формования провисанием при нагреве. Фиг.1 показывает увеличенный схематический чертеж состояния контакта между формой и формующимся материалом перед и после размягчения при нагревании. Как показано на фиг.1, даже когда форма согласно настоящему изобретению слипается с формующимся материалом в течение размягчения, слипания не происходит на внутренней поверхности формующей поверхности, за исключением только того, что это ограничивается для выступающих частей, и сильное слипание не развивается между формующимся материалом и формующейся поверхностью формы. Таким образом, становится легко отделить формующийся материал от формы, исключая повреждения формы и формующегося материала (формующегося изделия) после размягчения. Более того, неровности поверхности формующей поверхности формы согласно настоящему изобретению определяются внутри интервала, в котором нет воздействия на внешнюю поверхность формующегося материала. Таким образом, при наличии формы согласно настоящему изобретению возможно как предотвратить слипание, так и достигнуть правильности формования.

Указанные выше высота неровностей и промежутки между ними могут быть измерены главным образом с использованием, например, Form Talysurf, сделанного Taylor Hobson Corp. При наличии Form Talysurf рубин или алмаз помещается на кончик датчика, кончик датчика помещается на поверхностью линзы и контактирует с ней, и поверхность линзы сканируется для измерения формы поверхности. Путь измерительного сканирования обычно только линеен. Измеряется часть поверхности. Направление сканирования в течение измерения перпендикулярно неровностям формующей поверхности формы. Вслед за измерением определяются высота неровностей и промежутки между ними путем анализа величин, измеренных для высоты и промежутков неровностей.

Формующая поверхность указанных выше неровностей поверхности может быть получена путем только обработки шлифовкой и срезанием, без полировки. Метод получения изделия будет описан позже. Хотя картина образуемых неровностей меняется вместе с типом шлифовальной и режущей машин, нервности могут иметь любой рисунок. Фиг.5 показывает особые примеры рисунков неровностей. Фиг.5(а) - пример кругового вида, фиг.5(б) - пример эллиптического вида и фиг.5(с) - пример полосного вида.

Описанная выше формующая поверхность предпочтительно имеет произвольную форму. Поэтому высокоточные сферические формующиеся материалы, имеющие сферические полированные поверхности, и формы с произвольной формой могут быть объединены для того, чтобы легко получить произвольные оптические поверхности. В соответствии с настоящим изобретением зачищенная до зеркального блеска стеклянная оптическая поверхность произвольной формы может быть получена без этапа полировки формующей поверхности в форму с произвольной формой поверхности. Это является большим преимуществом по стоимости и производительности. Форма, применяемая в способе изготовления формованного изделия II, описанного далее, предпочтительно имеет неровности как у формы, применяемой в способе изготовления формованного изделия I.

Способ изготовления формованного изделия II

Формованное изделие, изготовленное способом изготовления формованного изделия II, является отливной формой или частью отливной формы для очковых линз. Отливная форма может быть использована для изготовления очковых линз путем литьевой полимеризации. В способе изготовления формованного изделия II в качестве формы применяется форма, имеющая множество сквозных отверстий, проходящих насквозь от формующей поверхности до поверхности, противоположной формующей поверхности, и через отверстия осуществляется отсасывание в процессе формования. Кроме того, входы отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением, соответствующим положению измерения показателя преломления измеряющейся части в очковых линзах на нижней поверхности формующегося материала при плотном контакте.

Как было показано в способе формования провисанием при нагреве, есть случаи, когда трудно формовать нижнюю поверхность формуемого материала в заданную форму из-за неправильного контакта между формующей поверхностью формы и нижней поверхностью формующегося материала. Таким образом, в способе изготовления сформованного изделия II применяется форма, имеющая множество отверстий, через которые проводится отсасывание в процессе формования для того, чтобы увеличить соприкосновение формующей поверхности с нижней поверхностью формующегося материала. Однако входы отверстий на стороне формующей поверхности расположены так, чтобы не перекрываться с положением части очковых линз, соответствующей измерению показателя преломления на нижней поверхности формуемого материала при его плотном контакте.

Причина этого будет описана ниже.

Так, описанная выше отливная форма может быть применена при изготовлении очковых линз путем установки двух отливных форм в кольцевую шайбу и заливки раствора исходного материала для линз в полость, образованную отливными формами и шайбой для проведения полимеризации. Форма, применяемая в этом способе, в основном изготовлена в соответствии с методиками, включающими определение формы поверхности очковой линзы (определение конструктивного параметра), затем преобразование конструктивных параметров для очковой линзы в форму поверхности отливной формы (определение конструктивных параметров отливной формы) и преобразование конструктивных параметров отливной формы в форму поверхности формы. Каждое из этих преобразований может быть проведено с помощью известного метода. Форма поверхности, помещенной в полость отливной формы, которая изготовлена с использованием формы, имеющей форму поверхности, определенную таким образом, переносится на очковые линзы, делая возможным получать оптически функциональные поверхности. Однако когда в отливной форме происходят непредусмотренные деформации, которые образуются из-за отсасывания через отверстия, это заканчивается образованием оптически функциональной поверхности с формой, отличающейся от формы, соответствующей конструктивным параметрам. Положение в очковой линзе, имеющее самое большое влияние на оптические характеристики, является опорной точкой для измерения оптической силы. Когда есть значительное отклонение в форме поверхности этой части от конструктивных величин, становится трудно получать очковую линзу с желаемым показателем преломления. Таким образом, в способе изготовления сформованного изделия II для того, чтобы предотвратить описанную выше деформацию участков на поверхности отливной формы, которые переносятся на положения в очковой линзе, в которых образуются опорные точки для измерения оптической силы, открытия отверстий на формующей поверхности формы располагаются так, чтобы они не перекрывались с положениями, соответствующими опорным точкам для измерения оптической силы на очковой линзе на нижней поверхности формующегося материала, когда формующая поверхность и нижняя поверхность формующегося материала пребывают в тесном контакте. Таким образом, возможно получать отливную форму (или ее часть) для очковых линз свободную от деформации, вызванной отсасыванием на позициях, соответствующих опорным точкам для измерения оптической силы, и отливная форма может применяться для получения высококачественных очковых линз, имеющих желаемые оптические характеристики. Когда формующийся материал формуется в сформованное изделие (в отливную форму или ее часть), поверхность, которая была внешней поверхностью формуемого материала (противоположная поверхность от поверхности, находящейся в тесном контакте с формующей поверхностью), переносится на очковую линзу. «Часть, соответствующая опорной точке для измерения оптической силы» нижней поверхности формующегося материала, - это часть нижней поверхности формующегося материала, противоположная к части внешней поверхности формующегося материала, служащей в качестве части, которая переносится на опорную точку для измерения оптической силы очковой линзы на поверхности полученной отливной формы.

Опорная точка для измерения оптической силы очковой линзы будет описана ниже.

В общем, очковые линзы классифицируются как однофокальные очковые линзы, мультифокальные очковые линзы или линзы с возрастающей оптической силой. Описанная выше форма может применяться для изготовления любых типов очковых линз, она подходит для изготовления однофокальных очковых линз и очковых линз с возрастающей оптической силой, она особенно подходит для изготовления линз с возрастающей оптической силой.

Опорные точки для измерения оптической силы описаны в JIS Т7315, JIS T7313 или JIS T7330. Опорные точки для измерения оптической силы - это зоны, которые заключаются в окружности диаметра около от 8,0 до 8,5 мм, например, на поверхности на стороне объекта или на стороне глазного яблока очковой линзы. В однофокальных очковых линзах опорная точка для измерения оптической силы находится в центре поверхности линзы. В линзах с возрастающей оптической силой и мультифокальных очковых линзах есть множество опорных точек для измерения оптической силы. Как описано ниже, линзы с возрастающей оптической силой можно примерно разделить на группы универсальных линз с возрастающей оптической силой, линз с возрастающей оптической силой на промежуточные и близкие расстояния и линз с возрастающей оптической силой на два близких расстояния. Есть две опорные точки для измерения оптической силы, названные опорной точкой для измерения дальней зоны и опорной точкой для измерения ближней зоны в универсальных линзах с возрастающей оптической силой и линзах с возрастающей оптической силой на промежуточное и близкое расстояние. Есть две опорные точки для измерения зон для близи в очковых линзах с возрастающей оптической силой на два близких расстояния. При изготовлении отливной формы (или ее части) для изготовления линз с возрастающей оптической силой по способу изготовления сформованного изделия II применяется форма, не имеющая отверстия на стороне формующей поверхности в положениях, соответствующих вышеуказанным двум опорным точкам для измерения оптической силы.

Обзоры линз с возрастающей оптической силой даны в JIS Т7315 и JIS T7330. Линзы с возрастающей оптической силой будут описаны ниже.

В очковых линзах с возрастающей оптической силой дальняя, промежуточная и близкая зоны полей зрения распределены на основании частоты использования. Дальняя зона, которая имеет большую частоту использования, часто делается широкой и конструируется на основании упора на большую дальность или маленькую дальность. Применения варьируются на основе разниц в ширине зоны поля зрения в соответствии с расстоянием до объекта. Возможно различать три главные категории: универсальные линзы с возрастающей оптической силой, линзы с возрастающей оптической силой для промежуточного и близкого расстояний и линзы с возрастающей оптической силой для двух близких расстояний. Также есть два типа с упором на большую дальность или упором на повышенную среднюю дальность. Универсальные линзы с возрастающей оптической силой используются как для дальних, так и для близких расстояний и имеют функции, которые позволяют видеть как на дальние, так и на близкие расстояния. Однако они ограничены по ширине поля зрения, они дают возможность для средних и близких расстояний. В общем, чем более широкие дальние и близкие зоны поля зрения, тем имеется большая тенденция к возникновению искажения и колебания по отношению к прогрессии на стороне промежуточной области. Линзы с возрастающей оптической силой на промежуточные и близкие расстояния снабжены широкими промежуточной зоной и ближней зоной путем ограничения дальней зоны. Дальняя зона имеет более высокое положение, чем универсальная зона и имеет длинный прогрессивный коридор, таким образом, существует малое искажение и колебание по отношению к прогрессии. Однако такие линзы не подходят для зрения на дальние дистанции. Линзы с возрастающей оптической силой на два близких расстояния главным образом имеют близкие зоны и не имеют дальних зон, поэтому они иногда классифицируются как монофокальные линзы. Все вышеуказанные категории линз с возрастающей оптической силой подходят для использования в качестве целевых линз, изготовляемых с использованием отливных форм в форме сформованных изделий, изготовленных либо по методу изготовления по настоящему изобретению, либо с использованием формы по настоящему изобретению, описанной ниже.

Линзы с возрастающей оптической силой могут быть разделены на три группы на основе расположения прогрессивных элементов на вогнутой и выпуклой поверхностях линзы. Первая группа состоит из линз с возрастающей оптической силой с выпуклой (внешней) поверхностью, в которых прогрессивная поверхность расположена на выпуклой поверхности. Вторая группа состоит из линз с возрастающей оптической силой с вогнутой (внутренней) поверхностью, в которых прогрессивная поверхность расположена на вогнутой поверхности. И третья группа состоит из асферических линз с возрастающей оптической силой с двумя поверхностями (также называемых смешанными прогрессивными с двумя поверхностями), в которых прогрессивные элементы разделены между двумя поверхностями.

Линзы с возрастающей оптической силой с выпуклой поверхностью имеют прогрессивную поверхность на выпуклой поверхности, причем возрастающая оптическая сила формируется на основе формы оптической поверхности выпуклой поверхности. Вогнутые линзы с возрастающей оптической силой аналогичны за исключением разницы в вогнутости и выпуклости.

Асферические линзы с возрастающей оптической силой с двумя поверхностями имеют преимущества как «линз с возрастающей оптической силой с наружной поверхностью», так и «линз с возрастающей оптической силой с внутренней поверхностью». Таким образом, они являются линзами с возрастающей оптической силой, имеющими структуру, в которой изменения в оптической силе в вертикальном направлении, связанные с длиной прогрессивного коридора, распределены и помещены на выпуклой стороне поверхности, а изменения оптической силы в горизонтальном направлении, связанные с колебанием и искажением, распределены и помещены на вогнутой стороне поверхности. В поверхность этих «смешанных прогрессивных линз с двумя поверхностями» включены особые асферические поверхности, которые не являются прогрессивными поверхностями на обеих поверхностях и структурно отличаются от обычных линз с возрастающей оптической силой, называемых «линзами с возрастающей оптической силой с двумя поверхностями», в которых дополнительное заданное качество разделено между обеими поверхностями, являющимися прогрессивными поверхностями. Так как обе поверхности линзы могут использоваться вместе, четкие поля зрения могут быть расширены для дальней, промежуточной и ближней зон. В особенности улучшены колебание и искажение по периметру линзы.

Все типы линз с возрастающей оптической силой подходят в качестве целевых линз, изготавливаемых с использованием отливных форм в форме формованных изделий, изготовляемых либо по способу изготовления по настоящему изобретению, либо с использованием формы настоящего изобретения, описанной ниже.

Далее будет описано расположение сквозных отверстий.

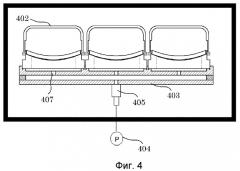

Фиг.2 показывает особые примеры расположения сквозных отверстий на формующей поверхности формы.

Как показано на фиг.2(а), описанные выше сквозные отверстия могут быть расположены равномерно на равных интервалах с внутренней стороны формующей поверхности. Однако сквозные отверстия предусматриваются таким образом, чтобы положения, соответствующие опорным точкам для измерения оптической силы очковой линзы на нижней поверхности материала стекла, не перекрывались с отверстиями на стороне формующей поверхности, когда формующая поверхность и нижняя поверхность формуемого материала вводятся в плотный контакт, как объяснялось выше.

Сквозные отверстия на форме желательно располагать по меньшей мере на краевой части формующей поверхности, причем предпочтительно для множественных сквозных отверстий располагаться внутри зоны, меньшей чем внешний диаметр материала стекла по меньшей мере на двух концентрических окружностях.

Здесь выражение краевая зона формующей поверхности означает часть, окружающую центральную часть формующей поверхности. Выражение центральная часть формующей поверхности означает, например, положение радиуса 1/2 от центра формующей поверхности.

Фиг.2 (b) и (с) являются примерами сквозных отверстий, которые расположены в краевой части формующей поверхности, но не вблизи геометрического центра формующей поверхности формы. В этих случаях также отверстия предусматриваются таким образом, чтобы положения, соответствующие опорным точкам для измерения оптической силы в очковой линзе на нижней поверхности формующегося материала, не перекрывались с отверстиями на стороне формующей поверхности, когда формующая поверхность и нижняя поверхность материала стекла находятся в тесном контакте. Кроме того, на фиг.2(b) сквозные отверстия в краевой части располагаются на равных интервалах в многочисленных концентрических окружностях. Число сквозных отверстий, помещаемых на единицу площади, мало в положениях ближе к центру, при этом число сквозных отверстий увеличивается с увеличением расстояния от центра. То есть сквозные отверстия располагаются по способу возрастания от центральной зоны к краевой зоне (с малым числом сквозных отверстий вблизи центра и многочисленными сквозными отверстиями в краевой зоне). Как результат исследования, проведенного по настоящему изобретению, расположение сквозных отверстий таким способом, особенно когда применяется в качестве формующегося материала вещество, представляющее собой стекло, может обеспечить надежные переносящие свойства. Кроме того, по настоящему изобретению установлено, что деформация в результате размягчения при нагревании может быть проведена одинаково на внутренней поверхности и что деформация внутри материала стекла может быть предотвращена. Причины этого еще не достаточно ясны, но как предполагается, они следующие.

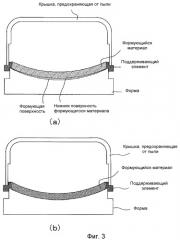

Существуют определенные свойства, в силу этого самая большая скорость деформации материала стекла и самая большая тенденция, чтобы такая деформация имела место, существуют в центре, тогда как скорость деформации относительно низка и деформация имеет тенденцию не происходить в зоне периметра. Как показано на фиг.3, описанной ниже, когда нижняя поверхность формующегося материала выпуклая и формующая поверхность формы вогнутая, опорной частью стеклянного материала является угловая часть на периферии стеклянного материала. В этом случае угловая часть по периметру стеклянного материала, которая поддерживается формующей поверхностью, не имеет склонности двигаться даже в процессе размягчения при температуре, что действует как ингибирующий фактор на деформацию, вызываемую размягчением угловой части по периметру. Периферийная часть, как предполагается, подвергается низкой скорости деформации и имеет тенденцию не подвергаться деформации формы. Однако в центре нет опорной части, поэтому нет фактора, ингибирующего деформацию, вызываемую размягчением. Настоящие изобретатели открыли, что фактическая деформация стеклянного материала начинается в центральной части, последовательно распространяясь к зоне по периметру.

Однако разница между скоростью деформации в краевой зоне и в центральной зоне стеклянного материала иногда становиться фактором, порождающим деформацию внутри стеклянного материала. Это потому, что когда центральная зона стеклянного материала деформируется первой из-за размягчения при нагревании и деформация не происходит в краевой зоне, искажение развивается между центральной зоной и краевой зоной стеклянного материала. Факты, что скорость деформации в зоне по периметру низкая и что деформация не склонна происходить, также становятся факторами, которые уменьшают точность переноса. Таким образом, чтобы подходящим образом распределить силу отсасывания на единицу площади, многочисленные сквозные отверстия располагаются в краевой зоне формующей поверхности формы, и распределение силы отсасывания увеличено в краевой зоне, где деформация не склонна возникать, и малое количество сквозных отверстий расположено в центральной зоне, которая имеет тенденцию подвергаться деформации. Считается, что это обеспечивает надежные свойства переноса, что позволяет деформации при нагревании и размягчении происходить одинаково по всей внутренней поверхности, и предупреждают искажение внутри стеклянного материала. Этим способом возможно контролировать разницу в скорости деформации и в тенденции деформироваться из-за местоположения в стеклянном материале путем расположения сквозных отверстий, увеличивая воспроизводимость переноса стеклянной формы. Отсос через сквозные отверстия дает преимущество в уменьшении времени деформации формующегося материала и увеличении продуктивности.

Расположение сквозных отверстий может быть соответственно выбрано для каждого формуемого материала. Например, фиг.2(b) подходит в случае относительно большой кривизны, такой как когда форма, которая производится, представляет собой выгиб со средней кривизной, равной или большей чем 8, и фиг.2(с) подходит в случае относительно малой кривизны, такой как когда форма, которая производится, представляет собой выгиб со средней кривизной, равной или меньшей чем 5. Кроме того, как показано на фиг.2(а), расположение сквозных отверстий равномерно по всей внутренней поверхности подходит для форм с поверхностями произвольной форы, таких как линзы с возрастающей оптической силой.

Число сквозных отверстий, производимых в форме, точно не ограничено и может быть подходящим образом определено. Когда формующая поверхность имеет диаметр от около 80 до 100 мм, например, от около 6 до 60 входов сквозных отверстий может быть расположено на формующей поверхности.

Также в способе изготовления сформованного изделия I подходящим образом применяется форма, имеющая множество сквозных отверстий, идущих от формующей поверхности к поверхности, противоположной формующей, и подходящим образом применяется отсасывание через сквозные отверстия в течение формования при нагревании. Как показано на увеличенных схематических чертежах фиг.1, форма, применяемая в способе изготовления сформованного изделия I, имеет неровности на поверхности. Между формующей поверхностью и формующимся материалом остается пространство, как показано на фиг.1(b), даже после размягчения при нагревании для введения формующей поверхности в плотный контакт с нижней поверхностью формующегося материала. Образование этого пространства имеет действие по предупреждению слипани