Агрегат для смазывания форм при формовании стеклянных изделий

Иллюстрации

Показать всеИзобретение относится к смазыванию форм для производства стеклянных изделий. Технический результат изобретения заключается в упрощении обслуживания устройства для смазывания форм и в снижении углеродистых накоплений на электродах воспламенителя. Устройство для смазывания форм содержит вал (20), расположенный смежно с формой и включающий газовый канал (40), и головку горелки, укрепленную на указанном валу. Коллекторный блок (22) крепится на указанном валу и устанавливается с возможностью регулирования вдоль длины вала. Коллекторный блок и плечо (78) содержат, по меньшей мере, внутренний газовый канал (84), соединитель, который соединяет внутренний газовый канал в валу с внутренним газовым каналом в коллекторном блоке на валу. Головка горелки установлена на конце плеча на расстоянии от коллекторного блока и включает, по меньшей мере, одно сопло и внутренний газовый канал, соединяющий указанное сопло с внутренним газовым каналом в плече. 7 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Это изобретение, в основном, относится к формованию стеклянных изделий и, более конкретно, к смазыванию формовочных форм для стеклянных изделий.

Уровень техники

Стеклянные изделия обычно получают выдуванием в одной или более формах. Индивидуальная секция стеклоформующих машин обычно включает набор пустых форм, в которых стекло формуют в стеклянные заготовки. Стеклянные заготовки переносят в конечные формы для выдувания, в которых они принимают их конечную форму. Формы для стеклянных изделий обычно смазывают ручным свабированием или прокаливают горючим газом для осаждения углеродистой сажи в формах. Горючий газ для головки горелки, который подают через один или более внешних трассированных брандспойтов, может подаваться через форсунку к воспламенителю.

Устройство обеспечивает смазывание формы в индивидуальной секции стеклоформующей машины сгоранием, по меньшей мере, одного горючего газа. Устройство включает вал, смежный с формой, головку горелки на валу, включающую искровой электрод для поджига горючего газа, поступающего в горелку, коллектор на валу, отделенный от головки горелки, для присоединения к источнику горючего газа и газовый канал внутри вала, проходящий от коллектора до горелки.

Согласно одному предпочтительному воплощению устройства для смазывания форм головка горелки снабжена коллектором на валу для продольного регулирования вала для поддержания связи между головкой горелки и газовым каналом. Это позволяет легко регулировать положение головки горелки относительно форм в стеклоформующей машине. Предпочтительно либо головку горелки, либо блокирующее устройство снабжают затвором, чтобы обеспечить газонепроницаемую перемычку между ними, даже если они отрегулированы.

Согласно одному предпочтительному воплощению устройства для смазывания форм внутри вала предусматривается пара газовых каналов, каждый из которых связан с головкой горелки и коллектором. Каждый канал адаптирован для передачи горючего газа. В одном воплощении через один канал проходит кислород и газ МАРР (метилацетилен-пропадин) проходит через другой. Газы питают головку горелки и выходят из горелки в области форсунки, которая включает воспламенитель, такой как искровой электрод, который зажигает смешанный кислород и МАРР газ. Сжатый воздух для прочистки воспламенителя может, например, подаваться через третий канал, при необходимости.

Краткое описание чертежей

Эти и другие задачи, особенности, преимущества и аспекты настоящего изобретения будут очевидны из следующего детального описания предпочтительных воплощений и лучшего варианта формулы изобретения и сопровождающих чертежей, на которых изображены:

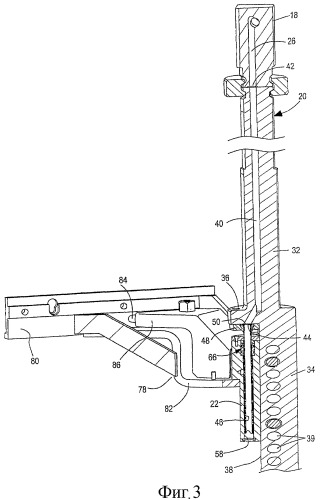

Фиг.1 - фрагментарный перспективный вид стеклоформовочной машины, включающей агрегат для смазывания форм для стеклянных изделий, в соответствии с одним из предпочтительных воплощений изобретения;

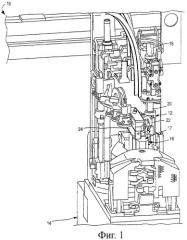

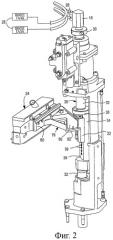

Фиг.2 - перспективный вид агрегата для смазывания форм;

Фиг.3 - местный секционный вид агрегата для смазывания форм;

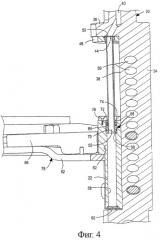

Фиг.4 - увеличенный местный секционный вид, показывающий регулируемый коллектор и смежные компоненты;

Фиг.5 - местный секционный вид коллектора, иллюстрирующий раздельные газовые каналы в нем;

Фиг.6 - местный секционный вид, в общем, иллюстрирующий коллектор и головку горелки; и

Фиг.7 - местный вид головки горелки.

Подробное описание предпочтительных воплощений

Обращаясь более подробно к чертежам, фиг.1 иллюстрирует часть индивидуальной формы стеклоформующей машины 10, которая включает агрегат для смазывания формы 12, сконструированный в соответствии с одним предпочтительным воплощением настоящего изобретения. Машина 10 включает индивидуальную секцию 14 с одним или более плечами 16, в которых расположены одна или более форм (половина которой номинально показана под номером 17) для формования стеклянных изделий, таких как стеклянные контейнеры. Агрегат для смазывания форм 12 поджигает горючую газовую смесь для заполнения форм 17 углеродистой сажей для смазывания без использования ручного свабирования.

Как лучше показано на фиг.2-6, агрегат для смазывания форм 12 обычно включает коллектор 18, вал 20, коллекторный блок 22 и головку горелки 24. Вал 20 может снабжаться загрузочной воронкой (не показана) в некоторых вариантах индивидуальных стеклообразующих секций, хотя воронка не используется в предпочтительном воплощении, показанном и описанном в изобретении. Коллектор 18 расположен на одном конце вала 20 и имеет один или более отдельных газовых проходов 26 (фиг.2 и 3), каждый из которых связывается одним концом с отдельным устройством подачи газа 28 и другим концом с валом 20. Коллектор 18 удерживается на валу 20 клиновидным разрезным хомутом 30 или любым другим подходящим соединением. В показанном воплощении коллектор 18 имеет два прохода 26. Проходы 26 в коллекторе 18 предпочтительно являются раздельными и не связываются друг с другом.

Вал 20 предпочтительно включает пару прямых цилиндрических частей стержня 32 с одной частью стержня 32 на каждом конце вала 20. Каждую часть стержня 32 помещают в углубление или скважину машины так, чтобы позволить вращаться валу 20 и/или связанным компонентам относительно форм и других компонентов машины. Центральная часть 34 расположена между частями стержня 32 и может быть целиком сформирована с или отдельно от и зажата или иначе связана с частями стержня 32. Центральная часть 34 может включать кольцевой фланец 36 и плоскую сторону 38 с множеством слепых скважин 39, в которых можно нарезать резьбу для завинчивания болтов. В, по меньшей мере, одной части стержня 32 и предпочтительно, в по меньшей мере, центральной части 34 вала 20 отдельно сформированы два канала 40. Одним концом 42 каждый канал 40 связывается с отдельным каналом 26 в коллекторе 18, и другим концом 44 каждый канал тянется к одному из двух каналов подачи 46, которые закреплены на валу 20 с помощью предохранительной гайки 48, прикрепленной болтами к фланцу 36. Каналы подачи 46 предпочтительно являются прямыми цилиндрическими трубками, открытыми с каждого конца 50, 52.

Коллекторный блок 22 закреплен на валу 20 с помощью пары болтов 54 (фиг.5), пропущенных через отверстия 56 в блоке 22 и в одну из скважин 39 на валу 20. Предпочтительно, чтобы на валу 20 обеспечивалось множество скважин 39 для того, чтобы коллекторный блок 22, при необходимости, можно было устанавливать в нескольких различных положениях. Фиг.3 иллюстрирует коллекторный блок 22 в одном положении, смежном с фланцем 36, и фиг.4 показывает коллекторный блок 22 в другом положении, максимально далеко от фланца 36. Это обеспечивает продольное регулирование коллекторного блока 22 относительно вала 20. Кроме этого, коллекторный блок 22 может быть зажат на валу 20 в различных положениях или иным образом присоединен к валу 20. Коллекторный блок 22 включает пару скважин 58, каждая из которых выровнена и приспособлена для проведения одного из каналов подачи 46. Скважины 58 имеют внутренний диаметр больше внешнего диаметра каналов подачи 46, обеспечивающий зазор или проток 59 в каждой скважине 58 вокруг внешней стороны ее связанного канала подачи 46. Скважины 58 предпочтительно являются закрытыми с одного конца пробками 60. Коллекторный блок 22 также включает пару отдельных выходов 62, каждый из которых сообщается с отдельной скважиной 58 предпочтительно между концами скважин 58. С одного конца каждая скважина 58 предпочтительно включает увеличенную расточку 64.

Как лучше всего показано на фиг.4 и 5, чтобы обеспечить перемычку между коллекторным блоком 22 и каналами подачи 46, уплотнительный узел 66 предпочтительно располагается в каждой из расточек 64. Каждый уплотнительный узел 66 включает уплотнительный сальник или стопор 68, имеющий внешний паз, в котором внешняя перемычка 70 получается между стопором 68 и коллекторным блоком 22, внутренний паз, в котором внутренняя перемычка 72 получается между стопором 68 и смежным каналом подачи 46 и грязесъемником 74, окружающим каналы подачи 46 для удаления контаминантов от каналов подачи 46, поскольку коллекторный блок 22 перемещают относительно каналов подачи 46. Внутренняя перемычка 72 расположена таким образом, чтобы открытый конец каналов подачи 46 со скважинами 58 и выходами 62 находился между внутренней перемычкой 72 и пробками 60. Это гарантирует, что протоки 59 между каналами подачи 46 и коллекторным блоком 22 со скважинами 58 остаются закрытыми во всех положениях коллекторного блока 22. Грязесъемник 74 может быть расположен между стопором 68 и надкапительной плитой 76, присоединенной к коллекторному блоку 22 для поддержания грязесъемника 74 и стопора 68 в расточке 64.

Как лучше всего показано на фиг.2, 3 и 6, плечо 78 связано с и простирается наружу от коллекторного блока 22. Плечо 78 включает повышающуюся пластину 80, к которой присоединена горелка 24, основание 82, расположенное между блокировочным устройством 22 и повышающейся пластиной 80, пару соединительных трубок 84 (лучше всего показано на фиг.6) и покрытия 86, положенного на основу 82 и расположенного над соединительными трубками 84. Как показано на фиг.6, каждая соединительная трубка 84 связывается одним концом с одним из выходов блока 62, и другой конец трубки подходит к одному из пары вводов 88 (фиг.6) в повышающейся пластине 80. Плечо 78 обеспечивает переход от блока 22 к валу 20, к головке горелки 24 таким образом, чтобы головка горелки 24 могла быть правильно помещена относительно форм, которые должны быть смазаны. Плечо 78 регулируется по оси вала 20 с блоком 22.

Как лучше всего показано на фиг.2, 6 и 7, головка горелки 24 расположена на плече 78 и приворачивается на повышающуюся пластину 80. Как лучше всего показано на фиг.6, головка горелки 24 включает распределительное устройство 90, имеющее пару входных отверстий 92, каждое входное отверстие 92 сообщается с одной отдельной соединительной трубкой 84. Каждое входное отверстие 92 ведет к каналу 94 в распределительном устройстве 90, который разделяется на один или более и показан как три отдельных форсуночных канала 96. Каждый форсуночный канал 96 ведет к одной из трех форсунок 98, расположенных на модуле поджига 100 головки горелки 24. Поэтому каждая форсунка 98 получает два отдельных газовых потока. Предпочтительно, когда форсунки 98 обеспечивают отдельные газовые потоки до тех пор, пока они не освобождаются из форсунок 98 для поджига с помощью воспламенителей 102, расположенных смежно с каждой форсункой 98. Например, форсунки 98 могут иметь центральный канал 104 и соответствующий выход и отдельный радиальный внешний второй канал 106, окружающий, по меньшей мере, часть центрального канала 104. Форсунки 98 могут быть, в целом, как описанные в американском патенте 10/855 830, раскрытие которого включено в данную работу во всей его полноте. Воспламенители 102 могут включать электрод 108, расположенный в области выходов форсунок, чтобы зажигать горючую газовую смесь, выходящую из форсунок 98 с помощью генерирования искры в электроде. Воспламенители 102 могут быть сконструированы, как сформулировано в американском патенте 2003/022145 5А1, опубликованном 4 декабря 2003, раскрытие которого включено в данную работу во всей его полноте, или воспламенители могут иметь обычное строение. Детали и структура воспламенителей 102 далее не будут описаны.

Сконструированные и устроенные таким образом два канала подачи газа 28 связаны с каждой из форсунок 98 для обеспечения горючей газовой смесью, высвобождающейся из форсунок 98 в области воспламенителей 102. Более конкретно, каналы подачи газа 28 поддерживают два отдельных газовых потока предпочтительно, по меньшей мере, до форсунок 102 и предпочтительно до высвобождения из форсунок 98. Из каждого канала подачи газа 28 газ протекает через коллектор 18, каналы 40 в валу 20, каналы подачи 46, протоки 59 между блоком 22 и трубками 56 и в выходы 62, через соединительные трубки 84, в каналы головки горелки 94, 96 и в форсунки 98. В одном выполнении МАРР газ протекает через один из протоков и кислород протекает через другой проток. При необходимости, аналогичным образом могут быть обеспечены один или более чем два канала. В некоторых воплощениях, например, может быть желательным обеспечить третий проток для сжатого воздуха, который может подавлять или препятствовать углеродистым нарастаниям на электродах воспламенителя и форсунках, чтобы уменьшить чистку или другие требования по обслуживанию для этих компонентов.

Необходимо признать, что после прочтения данного раскрытия специалисты в данной области смогут легко увидеть другие воплощения, отличные от уже раскрытых здесь, которые находятся в рамках притязаний, которые следуют. Соответственно, это раскрытие является примером, а не ограничением. Область изобретения определяется притязаниями, которые следуют.

1. Устройство для смазывания форм в стеклоформующей машине сжиганием, по меньшей мере, одного горючего газа, которое включает:вал (20), расположенный смежно с формой и включающий газовый канал (40), и головку (24) горелки, укрепленную на указанном валу, отличающееся тем, что коллекторный блок (22) крепится на указанном валу и устанавливается с возможностью регулирования вдоль длины вала, плечо (78), проходящее от указанного коллекторного блока в направлении, продольном по отношению к валу; указанный коллекторный блок и плечо содержат, по меньшей мере, внутренний газовый канал (84 или 94), соединитель, который соединяет внутренний газовый канал в валу с внутренним газовым каналом в коллекторном блоке на валу, при этом указанная головка (24) горелки установлена на конце плеча на расстоянии от коллекторного блока и включает, по меньшей мере, одно сопло (98) и внутренний газовый канал (96), соединяющий указанное сопло с внутренним газовым каналом (94) в плече.

2. Устройство по п.1, в котором указанный соединитель включает, по меньшей мере, одно сверление (58) в коллекторном блоке и соединяется, по меньшей мере, с одним внутренним газовым каналом в коллекторном блоке и плече; по меньшей мере, одну трубку (46), проходящую от, по меньшей мере, одного канала в валу в указанное сверление, и зазор (59) между указанной трубкой и сверлением для прохода газа от трубки через сверление, по меньшей мере, в один внутренний канал в коллекторном блоке и рычаге.

3. Устройство по п.2, в котором коллекторный блок включает уплотнитель (66) в сверлении, установленный с возможностью скольжения относительно трубки, и заглушку (60), расположенную на конце сверления, удаленном от уплотнителя.

4. Устройство по любому из пп.1-3, в котором имеется, по меньшей мере, два отдельных внутренних газовых канала в валу, по меньшей мере, два отдельных соединителя на коллекторном блоке, по меньшей мере, два отдельных внутренних газовых канала в коллекторном блоке и плечо, отдельно подающее горючие газы к указанному, по меньшей мере, одному соплу (98).

5. Устройство по любому из пп.1-3, в котором головка горелки включает множество сопел (98), причем ко всем этим соплам подаются горючие газы.

6. Устройство по любому из пп.1-3, в котором содержится подающий коллектор (18) на конце вала на расстоянии от коллекторного блока для соединения, по меньшей мере, одного внутреннего газового канала в валу с внешним источником (28) газов.

7. Устройство по любому из пп.1-3, в котором коллекторный блок (22) устанавливается с возможностью регулирования на валу с помощью зажимов (54), проходящих через указанный коллекторный блок в выбранные отверстия из набора отверстий (39) с внутренней резьбой, выполненных в указанном валу.

8. Устройство по любому из пп.1-3, в котором вал (20) приводится в движение стеклоформующей машиной (10) для вращения относительно формы (17).