Непрерывный способ получения и установка для получения ароматического поликарбоната

Иллюстрации

Показать всеИзобретение относится к способу получения нескольких видов ароматических поликарбонатов по непрерывному методу из расплава, а также установке для его получения. Способ включает подачу расплавленной смеси бисфенола А и/или дифенилкарбоната в качестве исходных веществ. Смесь готовят в отсутствие катализатора переэтерификации. Смесь подают на стадию поликонденсации в установку, состоящую из двух линий. Каждая линия снабжена тремя вертикальными реакторами, соединенными последовательно, и одним горизонтальным реактором. Одновременно проводят реакцию поликонденсации в присутствии катализатора переэтерификации. Изобретение позволяет получать ароматический поликарбонат без потерь, связанных с перенастройкой оборудования, и предотвращает ухудшение качества продукта. 2 н. 5 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к непрерывному способу получения ароматических поликарбонатов и, в частности, настоящее изобретение относится к непрерывному способу получения ароматических поликарбонатов, который имеет несколько линий для проведения стадии поликонденсации.

Уровень техники

Ароматические поликарбонаты обладают великолепными механическими свойствами, такими как ударопрочность, термостойкость, прозрачность и т.п., и находят широкое применение, например, для изготовления различных деталей машин, оптических дисков и деталей автомобилей.

Известными способами получения подобных ароматических поликарбонатов являются метод прямого взаимодействия бифенолов, таких как бисфенол А, и фосгена (способ межфазной полимеризации) и способ проведения поликонденсации бифенолов, таких как бисфенол А, с эфирами угольной кислоты, такими как дифенилкарбонат, по методу переэтерификации (процесс в расплаве). Помимо всего прочего способ полимеризации в расплаве по реакции переэтерификации обладает тем преимуществом, что, по сравнению с методом межфазной полимеризации, он является дешевым способом получения ароматических поликарбонатов.

Между тем, ароматические поликарбонаты находят широкое применение, а потому необходимо получать различные виды ароматических поликарбонатов. С другой стороны, в том случае, когда ароматические поликарбонаты получают по вышеуказанному методу полимеризации в расплаве, то процесс обычно проводят с использованием производственной установки, включающей несколько реакторов, соединенных последовательно, которые работают при пониженном давлении. Таким образом, если изменяются условия проведения реакции, такие как молярное соотношение загружаемых исходных веществ, то до тех пор, пока не начнет образовываться нужный тип ароматического поликарбоната, возникают потери, связанные с перенастройкой.

В качестве способа, который уменьшает подобные связанные с перенастройкой потери и предотвращает ухудшение качества продукта, предлагается способ непрерывного получения нескольких видов ароматических поликарбонатов, который включает производственную установку, состоящую из нескольких соединенных друг с другом реакторов, проведение поликонденсации бисфенола А и дифенилкарбоната в реакторе на предварительной стадии (первая стадия реакции полимеризации) и последующее проведение множества реакций поликонденсации (дальнейшая стадия полимеризации) (см. Патентный документ 1).

Патентный документ 1: JP-A-2004-26916

Описание изобретения

Проблемы, которые решаются настоящим изобретением

Реакцию между дифенилкарбонатом и бисфенолом А проводят в присутствии катализатора переэтерификации на промышленной установке, которая включает несколько соединенных друг с другом реакторов, как это описано в Патентном документе 1. Катализатор переэтерификации используют в небольшом количестве, при этом многие из указанных катализаторов легко растворяются в воде. Поэтому катализатор переэтерификации предварительно получают в виде водного раствора, и во многих случаях подобные водные растворы добавляют в бак для смешивания расплава исходных мономеров или добавляют в последующий реактор.

Однако в том случае, когда катализатор добавляют в бак для смешивания расплава или в реактор, неожиданно возникает проблема, заключающаяся в том, что не может быть получен полимер с требуемой молекулярной массой.

По указанной выше причине приходится изменять условия проведения процесса, такие как температура полимеризации, давление при проведении полимеризации и время контактирования, и в итоге возникают проблемы, заключающиеся в том, что качество цветового тона ухудшается и не может быть получен продукт с требуемой молекулярной массой.

Настоящее изобретение разработано с целью решения указанных проблем, возникающих при получении ароматических поликарбонатов с использованием подобного способа полимеризации в расплаве.

Таким образом, одним объектом настоящего изобретения является непрерывный способ получения ароматического поликарбоната, который снижает потери, связанные с перенастройкой, и предотвращает ухудшение качества при проведении процесса, предусматривающего получения множества видов ароматических поликарбонатов по способу полимеризации в расплаве.

Далее, другим объектом настоящего изобретения является установка для получения ароматических поликарбонатов, которая позволяет получать несколько видов ароматических поликарбонатов и при этом избежать потерь, связанных с перенастройкой, и т.п.

Способы решения указанных проблем

В соответствии с настоящим изобретением предлагается непрерывный способ получения ароматических поликарбонатов, который представляет собой непрерывный способ получения ароматических поликарбонатов по методу поликонденсации в расплаве по реакции переэтерификации между ароматическим дигидроксипроизводным и диэфиром угольной кислоты, и который отличается тем, что он включает предварительную стадию подготовки исходных веществ, представляющую собой приготовление расплавленной смеси ароматического дигидроксипроизводного и/или диэфира угольной кислоты, используемых в качестве исходных веществ, в отсутствие катализатора переэтерификации (далее по тексту иногда называют “стадией подготовки исходных веществ”) и стадию поликонденсации, которая заключается в поликонденсации расплавленной смеси исходных веществ, полученной на стадии подготовки исходных веществ, в присутствии катализатора переэтерификации с использованием множества реакторов и которая включает несколько линий стадий поликонденсации на одну линию стадии подготовки исходных веществ.

В способе получения ароматических поликарбонатов, которого касается настоящее изобретение, на стадии подготовки исходных веществ или на последующих стадиях, предпочтительно, добавляют, по крайней мере, любое из соединений, выбранных из ароматического дигидроксипроизводного, диэфира угольной кислоты, катализатора переэтерификации, агента обрыва цепи полимера, добавки и термопластичной смолы.

В непрерывном способе получения ароматических поликарбонатов, которого касается настоящее изобретение, преимущественно, получают один и тот же тип и/или различные типы ароматических поликарбонатов в нескольких линиях на стадии поликонденсации.

Кроме того, в способе получения ароматических поликарбонатов, которого касается настоящее изобретение, преимущественно, проводят фильтрацию с помощью фильтра, по крайней мере, любого из соединений, выбранных из ароматического дигидроксипроизводного, диэфира угольной кислоты, катализатора переэтерификации, агента обрыва цепи полимера, добавки и термопластичной смолы, а затем добавляют их на стадии подготовки исходных веществ или на последующих стадиях.

В частности, когда диэфир угольной кислоты дополнительно добавляют на стадии подготовки исходных веществ или на последующих стадиях, то, преимущественно, диэфир угольной кислоты, отфильтрованный с помощью фильтра, добавляют в таком количестве, чтобы молярное отношение исходных веществ (диэфир угольной кислоты/ароматическое дигидроксипроизводное) составляло от 1,0 до 1,3, предпочтительно, составляло от 1,00 до 1,30 и, наиболее, предпочтительно, составляло от 1,001 до 1,300, а затем проводят поликонденсацию в растворе в присутствии катализатора переэтерификации.

В том случае, когда молярное отношение исходных веществ меньше чем 1,0, то реакционная способность высока, однако возрастает количество концевых групп ОН, и в результате ухудшаются такие свойства, как термостойкость, устойчивость к гидролизу и т.п. Кроме того, в том случае, когда указанное отношение превышает 1,3, то трудно получить поликарбонат с требуемой молекулярной массой.

Далее, в соответствии со способом по настоящему изобретению предлагается установка для получения ароматического поликарбоната, отличающаяся тем, что она включает бак для смешивания расплавленных исходных веществ - ароматического дигидроксипроизводного и/или диэфира угольной кислоты - в отсутствие катализатора переэтерификации и, по крайней мере, две линии реакторов поликонденсации, в которых в присутствии катализатора переэтерификации непрерывно проводится реакция поликонденсации расплавленной смеси исходных веществ, приготовленной в баке для смешивания расплавленных исходных веществ.

Реакторы поликонденсации, предпочтительно, содержат множество вертикальных реакторов, которые соединены последовательно, и, по меньшей мере, один горизонтальный реактор, размещенный за вертикальным реактором.

Преимущества настоящего изобретения

В соответствии с настоящим изобретением потери, связанные с перенастройкой, и ухудшение качества продукта снижаются в непрерывном способе получения ароматических поликарбонатов.

Краткое описание чертежей

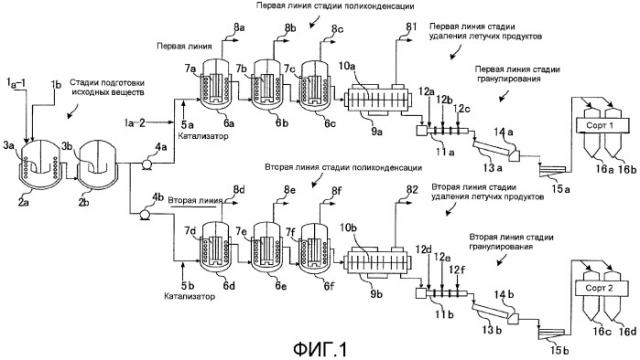

На Фиг.1 показан один вариант конструкции установки для получения ароматических поликарбонатов, которая имеет две линии для проведения стадий поликонденсации.

На Фиг.2 приведен чертеж, поясняющий установку для получения ароматических поликарбонатов, которая имеет одну линию для проведения стадии поликонденсации на одну линию стадии подготовки исходных веществ.

На Фиг.3 показан один вариант конструкции установки для получения ароматических поликарбонатов, имеющей одну линию на стадии подготовки исходных веществ, на которой проводится получение смеси исходных веществ и катализатора, и две линии для проведения стадий поликонденсации.

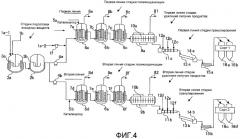

На Фиг.4 показан один вариант конструкции установки для получения ароматических поликарбонатов, в которой диэфир угольной кислоты, отфильтрованный с помощью фильтра, дополнительно добавляют на стадии подготовки исходных веществ или на последующих стадиях.

Описание используемых для ссылки номеров и обозначений

1f Фильтр

2а Первый бак для смешивания исходных веществ

2b Второй бак для смешивания исходных веществ

3a, 3b Мешалка якорного типа

4a, 4b Насос для подачи исходных веществ

5a, 5b Отверстие для загрузки катализатора

6a, 6d Первый вертикальный реактор

6b, 6e Второй вертикальный реактор

6c, 6f Третий вертикальный реактор

7a, 7b, 7c, 7d, 7e, 7f Мешалка MAXBLEND

8a, 8b, 8c, 8d, 8e, 8f, 81, 82 Трубопровод для отвода побочных продуктов

9a, 9b Четвертый горизонтальный реактор

10a, 10b Решетчатая мешалка

11a, 11b Экструдер

12a, 12b, 12c, 12d, 12e, 12f Отверстие для загрузки добавки

13a, 13b Ванна для охлаждения ленты

14a, 14b Ленторез

15a, 15b Центрифужный гидратор

16a, 16b, 16c, 16d Бункер для сбора продукта

Наилучший способ осуществления настоящего изобретения

Ниже подробно описывается наилучший способ осуществления настоящего изобретения (далее обозначают как вариант осуществления настоящего изобретения). Настоящее изобретение не ограничивается приведенными ниже вариантами его осуществления, и его можно осуществить, применяя различные модификации, которые входят в объем настоящего изобретения и не противоречат сущности изобретения. Кроме того, используемые чертежи приведены для пояснения вариантов осуществления настоящего изобретения и даны не в масштабе.

(Ароматический поликарбонат)

В настоящем изобретении ароматический поликарбонат получают по методу поликонденсации, который основывается на реакции переэтерификации между ароматическим дигидроксипроизводным и диэфиром угольной кислоты. Реакцию поликонденсации проводят в производственной установке, имеющей несколько линий полимеризации, после того, как подготовлены ароматическое дигидроксипроизводное и диэфир угольной кислоты, которые являются исходными соединениями, при этом одновременно получают один вид ароматического поликарбоната или несколько видов ароматических поликарбонатов.

Ниже описывается способ получения ароматического поликарбоната при использовании в качестве исходных веществ ароматического дигидроксипроизводного и диэфира угольной кислоты, при этом реакцию поликонденсации проводят в присутствии катализатора переэтерификации.

(Ароматическое дигидроксисоединение)

Ароматическое дигидроксисоединение, которое используют в настоящем изобретении, включает соединение, представленное следующей общей формулой (1).

Общая формула (1)

В общей формуле (1) А обозначает простую связь, разветвленную, линейную или циклическую двухвалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, которая может быть замещена, или двухвалентную группу, представленную группами -O-, -S-, -CO- или SO2-. X и Y обозначают атом галогена или углеводородную группу, имеющую от 1 до 6 атомов углерода. p и q обозначают целое число, равное 0 или 1. X и Y, а также p и q, соответственно, могут быть одинаковыми или различными.

Конкретные примеры ароматического дигидроксисоединения включают такие бифенолы, как бис(4-гидроксидифенил)метан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-метилфенил)про-пан, 2,2-бис(4-гидрокси-3-трет-бутилфенил)пропан, 2,2-бис(4-гидрокси-3,5-диметилфенил)пропан, 2,2-бис(4-гидрокси-3,5-дибром-фенил)пропан, 4,4-бис(4-гидроксифенил)гептан и 1,1-бис(4-гидроксифенил)циклогексан; такие бифенолы, как 4,4'-ди-гидроксибифенил и 3,3',5,5'-тетраметил-4,4'-дигидроксибифенил; бис(4-гидроксифенил)сульфон, бис(4-гидроксифенил)сульфид, бис-4-гидроксифениловый эфир и бис(4-гидроксифенил)кетон.

Из указанных бифенолов предпочтительным является 2,2-бис(4-гидроксифенил)пропан (бисфенол А, который далее иногда обозначают как BPA). Указанные ароматические дигидроксипроизводные могут использоваться индивидуально или в виде смеси двух или нескольких дигидроксипроизводных.

(Диэфир угольной кислоты)

Диэфир угольной кислоты, который используют по настоящему изобретению, включает соединение, представленное следующей общей формулой (2).

Общая формула (2)

В общей формуле (2) А' обозначает разветвленную, линейную или циклическую одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, которая может быть замещена. Две группы А' могут быть одинаковыми или различными.

Примеры заместителей в группе А' включают атом галогена, алкильную группу, имеющую от 1 до 10 атомов углерода, алкоксигруппу, имеющую от 1 до 10 атомов углерода, фенильную группу, феноксигруппу, винильную группу, цианогруппу, сложноэфирную группу, амидную группу и нитрогруппу.

Конкретные примеры диэфира угольной кислоты включают дифенилкарбонат; замещенный дифенилкарбонат, такой как дитолилкарбонат; и диалкилкарбонат, такой как диметилкарбонат, диэтилкарбонат и ди-трет-бутилкарбонат.

Предпочтительными из указанных диэфиров угольной кислоты являются дифенилкарбонат (который далее иногда обозначают как DPC) и замещенный дифенилкарбонат. Указанные диэфиры угольной кислоты могут использоваться индивидуально или в виде смеси двух или нескольких диэфиров угольной кислоты.

Диэфир угольной кислоты можно заменить дикарбоновой кислотой или сложным эфиром дикарбоновой кислоты, взятых в количестве, которое, предпочтительно, составляет 50 мол.% или меньше, более предпочтительно, составляет 30 мол.% или меньше.

Отдельные примеры дикарбоновой кислоты или эфира дикарбоновой кислоты включают терефталевую кислоту, изофталевую кислоту, дифенил терефталат, дифенил изофталат и т.п. В том случае, когда используют подобную дикарбоновую кислоту или эфир дикарбоновой кислоты, то получают полиэфиркарбонат.

Указанные диэфиры карбоновых кислот (включая используемые в качестве замены дикарбоновую кислоту или эфир дикарбоновой кислоты) берут в избытке по отношению к дигидроксипроизводному.

В частности, диэфир карбоновой кислоты обычно используют в молярном отношении от 1,0 до 1,3 к ароматическому дигидроксипроизводному. В тех же самых условиях проведения реакции наблюдается тенденция, заключающаяся в том, что по мере уменьшения молярного отношения скорость реакции возрастает, при этом возрастает средневязкостная молекулярная масса ароматического поликарбоната. Далее, если молярное отношение увеличивается в пределах указанного диапазона, то скорость реакции уменьшается и наблюдается тенденция, заключающаяся в том, что средневязкостная молекулярная масса уменьшается.

В том случае, когда молярное отношение слишком мало, реакционная способность становится высокой, однако возрастает количество концевых групп ОН ароматического поликарбоната, получаемого по реакции поликонденсации, и наблюдается тенденция к ухудшению термостойкости, устойчивости к гидролизу и т.п. Кроме того, в том случае, когда молярное отношение слишком велико, наблюдается тенденция, заключающаяся в том, что трудно получить ароматический поликарбонат, имеющий требуемую молекулярную массу.

(Катализатор переэтерификации)

Катализатор переэтерификации, используемый в варианте осуществления настоящего изобретения, включает катализаторы, которые обычно используют для получения ароматического поликарбоната по методу переэтерификации, и его специально не ограничивают. В общем случае примеры катализатора включают обладающие основными свойствами соединения, такие как соединение щелочного металла, соединение бериллия или магния, соединение щелочноземельного металла, обладающие основными свойствами соединения бора, обладающие основными свойствами соединения фосфора, обладающие основными свойствами соединения аммония и аминовые соединения.

Из указанных катализаторов переэтерификации наиболее предпочтительным является соединение щелочного металла. Указанные катализаторы переэтерификации могут использоваться индивидуально или в виде смеси двух или нескольких катализаторов переэтерификации.

Катализатор переэтерификации обычно используют в диапазоне концентраций от 1·10-9 до 1·10-1 моль, предпочтительно, в диапазоне от 1·10-7 до 1·10-2 моль на каждый моль ароматического дигидроксипроизводного.

Соединение щелочного металла включает неорганические соединения щелочных металлов, такие как гидроксиды, карбонаты и гидрокарбонаты щелочных металлов; и органические соединения щелочных металлов, такие как соли, образованные солями щелочных металлов со спиртами, фенолами или карбоновыми кислотами. Примеры щелочных металлов включают литий, натрий, калий, рубидий и цезий.

Из указанных соединений щелочных металлов предпочтительными являются соединения цезия, и наиболее предпочтительными являются карбонат цезия, гидрокарбонат цезия и гидроксид цезия.

Примеры соединения бериллия или магния и соединения щелочноземельного металла включают неорганические соединения щелочноземельных металлов, такие как гидроксиды или карбонаты бериллия, магния и щелочноземельных металлов; и соли указанных металлов со спиртами, фенолами и карбоновыми кислотами. Примеры щелочноземельных металлов включают кальций, стронций и барий.

Примеры обладающих основными свойствами соединения бора включают соль натрия, соль калия, соль лития, соль кальция, соль магния, соль бария и соль стронция соединения бора. Примеры соединения бора включают тетраметилбор, тетраэтилбор, тетрапропилбор, тетрабутилбор, триметилэтилбор, триметилбензилбор, триметилфенилбор, триэтилметилбор, триэтилбензилбор, триэтилфенилбор, трибутилбензилбор, трибутилфенилбор, тетрафенилбор, бензилтрифенилбор, метилтрифенилбор и бутилтрифенилбор.

Примеры обладающих основными свойствами соединения фосфора включают соединения трехвалентного фосфора, такие как триэтилфосфин, три-н-пропилфосфин, три-изопропилфосфин, три-н-бутилфосфин, трифенилфосфин и трибутилфосфин; и четвертичные фосфониевые соли, полученные из указанных соединений.

Примеры обладающих основными свойствами соединения аммония включают тетраметиламмонийгидроксид, тетраэтиламмонийгидроксид, тетрапропиламмонийгидроксид, тетрабутиламмонийгидроксид, триметилэтиламмонийгидроксид, триметилбензиламмонийгидроксид, триметилфениламмонийгидроксид, триэтилметиламмонийгидроксид, триэтилбензиламмонийгидроксид, триэтилфениламмонийгидроксид, трибутилбензиламмонийгидроксид, трибутилфениламмонийгидроксид, тетрафениламмонийгидроксид, бензилтрифениламмонийгидроксид, метилтрифениламмонийгидроксид и бутилтрифениламмонийгидроксид.

Примеры аминовых соединений включают 4-аминопиридин, 2-аминопиридин, N,N-диметил-4-аминопиридин, 4-диэтиламинопиридин, 2-гидроксипиридин, 2-метоксипиридин, 4-метоксипиридин, 2-ди-метиламиноимидазол, 2-метоксиимидазол, имидазол, 2-меркапто-имидазол, 2-метилимидазол и аминохинолин.

(Непрерывный способ получения ароматического поликарбоната)

Далее описывается непрерывный способ получения ароматического поликарбоната, которого касается настоящее изобретение.

В данном варианте осуществления настоящего изобретения получение ароматического поликарбоната осуществляют, приготавливая в требуемом молярном отношении смесь ароматического дигидроксипроизводного и диэфира угольной кислоты, которые используют в качестве исходных соединений, в отсутствие катализатора переэтерификации (стадия подготовки исходных веществ), а затем указанные соединения подвергают многостадийной реакции поликонденсации в присутствии катализатора реакции переэтерификации в расплаве, используя множество реакторов, в производственной установке, имеющей несколько линий для осуществления стадии поликонденсации (стадия поликонденсации). Способ проведения реакции может быть любым, включая порционный способ, непрерывный способ и сочетание порционного и непрерывного способов. Используемые реакторы включают несколько вертикальных реакторов и, по крайней мере, один последующий горизонтальный реактор. В общем случае указанные реакторы располагаются последовательно, и обработку проводят непрерывно.

После проведения стадии поликонденсации непрореагировавшие исходные вещества и образующиеся в расплаве побочные продукты удаляют (стадия удаления летучих продуктов), а затем из охлажденного ароматического поликарбоната формируют гранулы, имеющие необходимый размер (стадия гранулирования).

В настоящем изобретении, предпочтительно, на стадии подготовки исходных соединений или на последующих стадиях добавляют, по крайней мере, одно из соединений, выбранных из ароматического дигидроксипроизводного, диэфира угольной кислоты, катализатора переэтерификации, агента обрыва цепи полимера, добавки и термопластичной смолы.

В частности, предпочтительно, в точках контроля реакции и регулирования качества продукта добавляют ароматическое дигидроксипроизводное, диэфир угольной кислоты и катализатор переэтерификации по мере поступления со стадии подготовки исходных соединений на стадию поликонденсации или в начальный период проведения стадии поликонденсации.

Кроме того, удобно добавлять агент обрыва цепи и добавку на конечном этапе стадии поликонденсации, во время передачи со стадии поликонденсации на стадию удаления летучих продуктов или в начальный период проведения стадии удаления летучих продуктов.

Время добавления термопластичной смолы специально не ограничивается, однако в том случае, когда стадию удаления летучих продуктов проводят с помощью экструдера, указанную термопластичную смолу добавляют на этой стадии.

В данном случае указанные соединения, предпочтительно, фильтруют с помощью выбранного фильтра и добавляют на стадии подготовки исходных веществ или на последующих стадиях.

Что касается формы фильтра, то без специальных ограничений можно использовать обычные фильтры, такие как фильтр “свечка”, складчатый фильтр и пластинчатый дисковый фильтр. Материал фильтра специально не ограничивается, при условии, что он является инертным по отношению к вышеуказанным соединениям и не содержит летучих компонентов. В общем случае используют металлы, в частности нержавеющую сталь, например, преимущественно, используют сталь SUS304 и SUS316.

Размер отверстий фильтра специально не ограничивается. В общем случае абсолютная фильтрующая способность составляет от 0,5 мкм до 50 мкм и, преимущественно, составляет от 0,5 мкм до 20 мкм. Абсолютная фильтрующая способность означает размер частиц, 99% которых удерживается по мере прохождения частиц через фильтр.

В том случае, когда диэфир угольной кислоты, подвергнутый фильтрации с помощью выбранного фильтра, дополнительно добавляют на стадии подготовки исходных веществ или на последующих стадиях, значение молярного отношения исходных веществ между диэфиром угольной кислоты и ароматическим дигидроксипроизводным (диэфир угольной кислоты/ароматическое дигидроксипроизводное) в полной смеси исходных веществ устанавливают заранее (задание значения молярного отношения исходных веществ), выбрав его в пределах от 1,0 до 1,3, предпочтительно, в пределах от 1,00 до 1,30 и, более предпочтительно, в пределах от 1,001 до 1,300. На стадии подготовки исходных веществ или на последующих стадиях, преимущественно, дополнительно добавляют диэфир угольной кислоты таким образом, чтобы значение молярного отношения исходных веществ между диэфиром угольной кислоты и ароматическим дигидроксипроизводным соответствовало заранее заданному значению молярного отношения исходных веществ. В этом случае заданное значение молярного отношения исходных веществ поддерживают с точностью ±0,8.

Ниже описывается каждая стадия способа получения.

(Стадия подготовки исходных веществ)

Ароматическое дигидроксипроизводное и диэфир угольной кислоты, которые используют в качестве исходных веществ при получении ароматического поликарбоната, обычно готовят в виде расплавленной смеси, используя устройство в виде бака для порционного, полупорционного или непрерывного перемешивания в атмосфере инертного газа, такого как азот или аргон, в отсутствие катализатора переэтерификации. Например, в случае использования бисфенола А в качестве ароматического дигидроксипроизводного и дифенилкарбоната в качестве диэфира угольной кислоты температуру расплавленной смеси обычно выбирают в диапазоне от 120 до 180°С и, предпочтительно, в диапазоне от 125 до 160°С.

В таком случае пропорции ароматического дигидроксипроизводного и диэфира угольной кислоты подбирают таким образом, чтобы диэфир угольной кислоты был в избытке, и регулируют таким образом, чтобы диэфир угольной кислоты присутствовал в пропорции в общем случае в диапазоне от 1,01 до 1,30 моль и, предпочтительно, в диапазоне от 1,01 до 1,20 моль на каждый моль ароматического дигидроксипроизводного.

(Стадия поликонденсации)

Поликонденсацию по реакции переэтерификации между ароматическим дигидроксипроизводным и диэфиром угольной кислоты проводят непрерывно в несколько стадий, обычно в 2 стадии или больше и, предпочтительно, в 3-7 стадий, соответственно, на каждой линии. Конкретные условия проведения реакции следующие: температура составляет в диапазоне от 150 до 320°С, давление составляет в диапазоне от нормального давления до 0,01 Торр (1,33·10-3 кПа), а среднее время контактирования составляет в диапазоне от 5 до 150 мин.

В каждом реакторе, когда стадию поликонденсации проводят по многостадийному способу, дальнейшее повышение температуры и дальнейшее повышение вакуума обычно осуществляют постепенно в диапазоне указанных выше условий проведения реакции с тем, чтобы эффективно удалять фенол, образующийся в виде побочного продукта, по мере протекания реакции поликонденсации. Предпочтительно, устанавливают как можно более низкую температуру и как можно меньшее время контактирования с тем, чтобы предотвратить ухудшение качества продукта, такого как изменение цветового тона полученного ароматического поликарбоната.

Когда стадию поликонденсации проводят по многостадийному способу, то используют множество вертикальных реакторов и/или, по крайней мере, один последующий горизонтальный реактор и за счет этого увеличивают среднюю молекулярную массу полимера. Обычно используют от 3 до 6 реакторов, предпочтительно, используют от 4 до 5 реакторов.

Используемые реакторы включают перемешиваемый реактор корпусного типа, реактор тонкопленочного типа, центрифужный испарительный реактор тонкопленочного типа, двухшнековый реактор-смеситель с обновляемой поверхностью, двухшнековый горизонтальный перемешиваемый реактор, реактор с увлажняемыми стенками, толстолистовой реактор перфорированного типа, в котором при проведении полимеризации падение происходит свободно, и снабженный проволокой толстолистовой реактор перфорированного типа, в котором при проведении полимеризации падение происходит вдоль проволоки.

Примеры типов мешалок в вертикальном реакторе включают турбинную мешалку, лопастную мешалку, мешалку Fardler, якорную мешалку, мешалку асимметричного типа Fullzone (изготовитель - компания Shinko Pantek Co., Ltd.), мешалку асимметричного типа Sanmeler (изготовитель - компания Mitsubishi Heavy Industries, Ltd.), мешалку Maxblend (изготовитель - компания Sumitomo Heavy Industries, Ltd.), ленточно-винтовую мешалку, роторную мешалку решетчатого типа (изготовитель - компания Hitachi, Ltd.).

Далее, горизонтальный реактор означает реактор, в котором ось вращения мешалки располагается в горизонтальной плоскости (горизонтальное направление). Примеры мешалок в горизонтальном реакторе включают одноштоковые мешалки, такие как дисковые мешалки и лопастные мешалки, и двухштоковые мешалки, такие как HVR, SCR и N-SCR (изготовитель - компания Mitsubishi Heavy Industries, Ltd.), Bivolac (изготовитель - компания Sumitomo Heavy Industries, Ltd.), а также рамную мешалку и решетчатую мешалку (изготовитель - компания Hitachi, Ltd.).

Катализатор переэтерификации, который используют при проведении поликонденсации ароматического дигидроксипроизводного и диэфира угольной кислоты, преимущественно, заранее добавляют в виде водного раствора. Концентрация водного раствора катализатора переэтерификации специально не ограничивается, и указанную концентрацию регулируют по выбору с учетом растворимости катализатора в воде. Вместо воды может использоваться другой органический растворитель, такой как ацетон, спирт, толуол или фенол.

Свойства воды, используемой для растворения катализатора, специально не ограничиваются, при условии, что тип и концентрация содержащихся в ней примесей остаются постоянными. В общем случае, предпочтительно, используют дистиллированную воду, деионизованную воду и т.п.

(Стадия удаления летучих продуктов)

После стадии поликонденсации в каждой линии, не прореагировавшие исходные соединения из расплава реагентов, катализатор переэтерификации, гидроксипроизводное, образующееся в процессе реакции переэтерификации, и низкомолекулярные соединения, такие как олигомер поликарбоната, удаляются на стадии удаления летучих продуктов. Обработку по удалению летучих продуктов проводят непрерывно в экструдере наклонного типа.

В экструдере может использоваться любой тип экструзионного пресса, при условии, что он имеет изогнутую часть, так что тип экструдера специально не ограничивается. Примеры экструдеров включают одношнековые или многошнековые экструдеры коленчатого типа. В частности, предпочтительным является двухшнековый экструдер сочлененного типа. Ось вращения в экструдере может иметь одно направление вращения или различные направления вращения. Обычно имеется несколько колен, и их количество составляет от 2 до 10.

На стадии удаления летучих продуктов обладающий основными свойствами остаточный катализатор переэтерификации в ароматическом поликарбонате, предпочтительно, нейтрализуется и дезактивируется после проведения реакции поликонденсации с помощью агента обрыва цепи полимера, такого как обладающее кислотными свойствами соединение или его производное. Это позволяет при проведении стадии удаления летучих продуктов подавить протекание побочных реакций и удалить остатки непрореагировавших исходных веществ и гидроксипроизводное.

В качестве обладающего кислотными свойствами соединения или его производных, которые добавляют на стадии удаления летучих продуктов, можно использовать любое соединение, при условии, что оно нейтрализует обладающий основными свойствами остаточный катализатор переэтерификации, поэтому оно специально не ограничивается. Примеры соединений включают кислоты Бренстеда, такие как хлористоводородная кислота, азотная кислота, борная кислота, серная кислота, сернистая кислота, фосфорная кислота, фосфористая кислота, гипофосфористая кислота, полифосфорная кислота, адипиновая кислота, аскорбиновая кислота, аспарагиновая кислота, азелаиновая кислота, аденозиновая кислота, бензойная кислота, муравьиная кислота, валериановая кислота, лимонная кислота, гликолевая кислота, глутаминовая кислота, глутаровая кислота, коричная кислота, янтарная кислота, уксусная кислота, винная кислота, щавелевая кислота, п-толуолсульфиновая кислота, п-толуолсульфоновая кислота, нафталинсульфоновая кислота, никотиновая кислота, пикриновая кислота, пиколиновая кислота, фталевая кислота, терефталевая кислота, пропионовая кислота, бензолсульфиновая кислота, бензолсульфоновая кислота, малоновая кислота и малеиновая кислота; и их сложные эфиры. Указанные обладающие кислотными свойствами соединения или их производные могут использоваться самостоятельно или в виде смеси двух или большего количества обладающих кислотными свойствами соединений или их производных. Из указанных обладающих кислотными свойствами соединений или их производных предпочтительными являются сульфоновые кислоты или их сложные эфиры, а наиболее предпочтительными являются п-толуолсульфоновая кислота, метил п-толуолсульфонат, бутил п-толуолсульфонат и т.п.

Растворитель, который растворяет обладающее кислотными свойствами соединение или его производные, специально не ограничивается, при условии, что он способен растворять обладающее кислотными свойствами соединение или его производные. Наиболее предпочтительным из всех растворителей является вода. Для не растворимого в воде кислотного соединения или его производных можно использовать смешанный растворитель, содержащий воду, в которую добавлен органический растворитель, такой как ацетон. Указанные обладающие кислотными свойствами соединения или их производные добавляют в количестве, которое в диапазоне от 0,1 до 50 раз, предпочтительно, в диапазоне от 0,5 до 30 раз превышает эквивалент, необходимый для нейтрализации обладающего основными свойствами катализатора переэтерификации, который используют при проведении реакции поликонденсации.

В том случае, когда на стадии удаления летучих продуктов используют экструдер, снабженный несколькими многозвенными изогнутыми узлами загрузки, то обладающее кислотными свойствами соединение или его производное обычно добавляют через изогнутый узел для загрузки, который является ближайшим к отверстию для подачи смолы. Варианты способа получения ароматического поликарбоната, который подвергают обработке на стадии удаления летучих продуктов в экструдере, включают способ введения в экструдер и проведения обработки в расплавленном состоянии сразу же после полимеризации, а также способ предварительного охлаждения и отверждения с последующей подачей в экструдер и проведением обработки.

(Стадия гранулирования)

Ароматический поликарбонат, выгружаемый в виде ленты из экструдера на стадии удаления летучих продуктов, в общем случае пропускают через ванну для охлаждения ленты и гранулируют с помощью лентореза, а затем удаляют воду с помощью водоотделителя или аналогичного устройства и помещают в бункер для сбора продукта.

(Установка для получения ароматического поликарбоната)

Ниже со ссылкой на чертежи описывается непрерывный способ получения ароматического поликарбоната, которого касается вариант осуществления настоящего изобретения.

На Фиг.1 приведен один пример установки для получения ароматического поликарбоната, которая имеет две линии для проведения стадии поликонденсации. На производственной установке, приведенной на Фиг.1, по