Эластомерные смеси, наполненные диоксидом кремния

Иллюстрации

Показать всеИзобретение относится к наполненным диоксидом кремния эластомерам на основе галогенированного бутилкаучука. Эластомерная композиция на основе галогенбутилкаучука содержит, по меньшей мере, один минеральный наполнитель, по меньшей мере, один отвердитель и, по меньшей мере, один блокированный меркаптосилановый модификатор. Наполненную композицию получают перемешиванием эластомера на основе галогенбутилкаучука минерального наполнителя, блокированного меркаптосиланового модификатора, отвердителя и отверждением полученного наполненного эластомера на основе галогенбутилкаучука. Изобретение позволяет улучшить перерабатываемость эластомерной композиции и улучшить физические свойства, 3 н. и 3 з.п. ф-лы, 2 табл.

Реферат

Область техники

Настоящее изобретение относится к наполненным диоксидом кремния эластомерам на основе галогенированного бутилкаучука, в частности к эластомерам на основе бромбутилкаучука (BIIR).

Уровень техники

Известно, что армирующие наполнители, такие как технический углерод и диоксид кремния, значительно улучшают прочностные и усталостные свойства эластомерных смесей. Также известно, что между эластомером и наполнителем возникает химическое взаимодействие. Например, хорошее взаимодействие между наполнителем, в частности техническим углеродом, и высоконенасыщенными эластомерами, такими как полибутадиен (BR) и стирол-бутадиеновые сополимеры (SBR), возникает вследствие наличия в данных сополимерах большого количества двойных связей углерод-углерод. Как известно, эластомеры на основе бутилкаучука плохо взаимодействуют с наполнителями, подобными техническому углероду. Например, смесь, полученная в результате перемешивания технического углерода с комбинацией BR и эластомеров на основе бутилкаучука, в результате будет характеризоваться наличием доменов BR, которые содержат основную долю технического углерода, и доменов бутилкаучука, которые содержат очень мало технического углерода. Также известно, что смеси на основе бутилкаучука характеризуются неудовлетворительной стойкостью к истиранию.

В работе WO-99/09036-A1 описывают защищенные тиольные модификаторы в общем, а также их использование в наполненной диоксидом кремния смеси, содержащей органические полимеры. Однако данная ссылка ничего не сообщает о выгодном использовании защищенных тиольных модификаторов в смесях, содержащих галогенированные бутилкаучуки. Эластомеры на основе бутилкаучуков могут характеризоваться наличием только одной десятой или меньшей части от количества двойных связей углерод-углерод, обнаруживаемого в материалах BR или SBR, как это описывается в работе WO-99/09036-A1. Таким образом, открытие заявителей, заключающееся в том, что использование защищенных тиольных модификаторов на самом деле в результате приводит к получению смесей, отличающихся наличием очень хорошего баланса физических свойств при одновременном выдерживании все еще приемлемых уровней перерабатываемости, является удивительным.

Краткое изложение изобретения

Настоящее изобретение предлагает композицию, содержащую, по меньшей мере, один эластомер на основе галогенбутилкаучука, по меньшей мере, один минеральный наполнитель и, по меньшей мере, один защищенный тиольный модификатор.

Было обнаружено, что защищенные тиольные модификаторы улучшают взаимодействие между эластомерами на основе галогенбутилкаучуков и минеральными наполнителями, что в результате приводит к получению улучшенных свойств смеси, таких как предел прочности при растяжении и стойкость к истиранию (DIN). Это удивительно, поскольку эластомер на основе негалогенированного бутилкаучука не дает подобного отклика.

В соответствии с этим, в еще одном аспекте настоящее изобретение предлагает способ, который включает перемешивание эластомера на основе галогенбутилкаучука и, по меньшей мере, одного минерального наполнителя в присутствии, по меньшей мере, одного защищенного тиольного модификатора и отверждение получающегося в результате наполненного эластомера на основе галогенбутилкаучука.

Эластомер на основе галогенбутилкаучука, к которому примешивают один защищенный тиольный модификатор, может представлять собой смесь с еще одним эластомером или эластомерной смесью. Эластомер на основе галогенбутилкаучука должен составлять более 5% любой такой смеси. Предпочтительно эластомер на основе галогенбутилкаучука должен составлять, по меньшей мере, 10% любой такой смеси. В некоторых случаях предпочтительно не использовать смеси, а использовать эластомер на основе галогенбутилкаучука в виде единственного эластомера. Однако, если необходимо будет использовать смеси, то тогда другим эластомером может являться, например, натуральный каучук, полибутадиен, стирол-бутадиеновый сополимер или полихлоропрен или эластомерная смесь, содержащая один или несколько данных эластомеров.

Наполненный эластомер на основе галогенбутилкаучука можно отверждать в присутствии, по меньшей мере, одного сшивателя с получением продукта, который обладает улучшенными свойствами, например, в том, что касается стойкости к истиранию, сопротивления качению и силы сцепления с сопрягаемой поверхностью. Отверждение можно провести с использованием серы, но оно необязательно должно быть таким. Предпочтительное количество серы находится в диапазоне от 0 до 2,0 массовых частей на сто частей каучука. Также возможно использование и активатора, например оксида цинка, в количестве в диапазоне от 0,5 массовой части до 2 массовых частей. К эластомеру перед отверждением также можно добавлять и другие ингредиенты, например стеариновую кислоту, антиоксиданты или ускорители. После этого известным образом проводят серное отверждение. См., например, главу 2 работы “The Compounding and Vulcanization of Rubber”, “Rubber Technology”, 3rd edition, published by Chapman & Hall, 1995, описание которой включается в настоящий документ для справки.

Также возможно использование и других отвердителей, известных своей способностью отверждать эластомеры на основе галогенбутилкаучуков. Известно несколько соединений, отверждающих эластомеры на основе галогенбутилкаучуков, например, такие как бисдиенофилы (например, м-фенилбисмалеимид, HVA2), фенольные смолы, амины, аминокислоты, пероксиды, оксид цинка и тому подобное. Также возможно использование и комбинаций вышеупомянутых отвердителей.

Наполненный минералом эластомер на основе галогенбутилкаучука изобретения можно примешивать и к другим эластомерам или эластомерным смесям до того, как его подвергнут отверждению.

Подробное описание изобретения

Фраза «эластомер(ы) на основе галогенбутилкаучука» в соответствии с вариантом использования в настоящей заявке обозначает эластомер на основе хлорированного или бромированного бутилкаучука. Предпочтительными являются эластомеры на основе бромированного бутилкаучука, и изобретение в порядке примера проиллюстрировано ссылкой на такие эластомеры на основе бромбутилкаучука. Однако необходимо понимать, что изобретение включает применение и эластомеров на основе хлорированного бутилкаучука.

Таким образом, эластомеры на основе галогенбутилкаучука, подходящие для использования в практике данного изобретения, включают нижеследующее, но не ограничиваются только им: эластомеры на основе бромированного бутилкаучука. Такие эластомеры можно получать в результате бромирования бутилкаучука (который представляет собой сополимер изобутилена и сомономера, которым обычно является С4-С6 сопряженный диолефин, предпочтительно изопрен - (бромированные изобутен-изопреновые сополимеры BIIR)). Однако возможно использование и сомономеров, отличных от сопряженных диолефинов, и следует упомянуть алкилзамещенные винилароматические сомономеры, такие как С1-С4 алкилзамещенный стирол. Пример такого эластомера, который является коммерчески доступным, представляет собой бромированный изобутилен-метилстирольный сополимер (BIMS), в котором сомономером является п-метилстирол.

Эластомеры на основе бромированного бутилкаучука обычно включают повторяющиеся звенья, полученные из изопрена, в количестве в диапазоне от 0,1 до 10 массовых процентов, и повторяющиеся звенья, полученные из изобутилена, в количестве в диапазоне от 90 до 99,9 массового процента (при расчете на углеводородное содержимое полимера) и бром в количестве в диапазоне от 0,1 до 9 массовых процентов (при расчете на полимер на основе бромбутилкаучука). Типичный полимер на основе бромбутилкаучука характеризуется молекулярной массой, выраженной через вязкость по Муни в соответствии с документом DIN 53 523 (ML 1+8 при 125°С), в диапазоне от 25 до 60.

В случае использования в настоящем изобретении эластомер на основе бромированного бутилкаучука предпочтительно включает повторяющиеся звенья, полученные из изопрена, в количестве в диапазоне от 0,5 до 5 массовых процентов и повторяющиеся звенья, полученные из изобутилена, в количестве в диапазоне от 95 до 99,5 массового процента (при расчете на углеводородное содержимое полимера) и бром в количестве в диапазоне от 0,2 до 3 массовых процентов, предпочтительно от 0,75 до 2,3 массового процента (при расчете на полимер на основе бромированного бутилкаучука).

К эластомеру на основе бромированного бутилкаучука можно добавлять стабилизатор. Подходящие стабилизаторы включают стеарат кальция и эпоксидированное соевое масло, предпочтительно используемые в количестве в диапазоне от 0,5 до 5 массовых частей на 10 массовых частей бромированного бутилкаучука (phr).

Примеры подходящих эластомеров на основе бромированного бутилкаучука включают Bayer Bromobutyl® 2030, Bayer Bromobutyl® 2040 (BB2040) и Bayer Bromobutyl® X2, коммерчески доступные от компании Bayer. Bayer BB2040 характеризуется вязкостью по Муни (ML 1+8 при 125°С), равной 39±4, уровнем содержания брома, равным 2,0±0,3% (масс.), и приблизительной молекулярной массой, равной 500000 граммов на один моль.

Эластомер на основе бромированного бутилкаучука, используемый в данном изобретении, также может представлять собой и привитой сополимер, образованный из бромированного бутилкаучука и полимера на основе сопряженного диолефинового мономера. Одновременно находящаяся на рассмотрении канадская патентная заявка заявителей 2279085 относится к способу получения таких привитых сополимеров в результате перемешивания твердого бромированного бутилкаучука и твердого полимера на основе сопряженного диолефинового мономера, который также включает определенное количество связей C-S-(S)n-C, где n представляет собой целое число в диапазоне от 1 до 7, при этом перемешивание проводят при температуре, превышающей 50°С, и в течение времени, достаточного для того, чтобы привести к образованию прививок. Описание данной заявки включается в настоящий документ для справки. Эластомер на основе бромбутилкаучука в случае данного привитого сополимера может быть любым из тех, что были описаны выше. Сопряженные диолефины, которые можно включать в привитой сополимер, в общем случае описываются структурной формулой:

где R представляет собой атом водорода или алкильную группу, содержащую от 1 до 8 атомов углерода, и где R1 и R11 могут быть идентичными или различными, и их выбирают из группы, состоящей из атомов водорода и алкильных групп, содержащих от 1 до 4 атомов углерода. Некоторые представительные неограничивающие примеры подходящих сопряженных диолефинов включают 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен и тому подобное. Предпочтительными являются сопряженные диолефиновые мономеры, содержащие от 4 до 8 атомов углерода, при этом в особенности предпочтительными являются 1,3-бутадиен и изопрен.

Полимер на основе сопряженного диенового мономера может являться гомополимером или сополимером двух или более сопряженных диеновых мономеров или сополимером с винилароматическим мономером.

Винилароматические мономеры, которые необязательно можно использовать, выбирают таким образом, чтобы они были бы сополимеризуемыми с используемыми сопряженными диолефиновыми мономерами. В общем случае возможно использование любого винилароматического мономера, который известен своей способностью полимеризоваться при использовании инициаторов на основе органических соединений щелочных металлов. Такие винилароматические мономеры обычно содержат атомы углерода в количестве в диапазоне от 8 до 20, предпочтительно от 8 до 14 атомов углерода. Некоторые примеры винилароматических мономеров, которые можно сополимеризовать, включают стирол, альфа-метилстирол, различные алкилстиролы, в том числе п-метилстирол, п-метоксистирол, 1-винилнафталин, 2-винилнафталин, 4-винилтолуол и тому подобное. Стирол является предпочтительным для сополимеризации с одним 1,3-бутадиеном или для терполимеризации как с 1,3-бутадиеном, так и с изопреном.

Эластомер на основе галогенированного бутилкаучука можно использовать индивидуально или в комбинации с другими эластомерами, такими как:

BR - полибутадиен

ABR - бутадиен/С1-С4 алкилакрилатные сополимеры

CR - полихлоропрен

IR - полиизопрен

SBR - стирол/бутадиеновые сополимеры при уровнях содержания стирола в диапазоне от 1 до 60, предпочтительно от 20 до 50% (масс.)

IIR - изобутилен/изопреновые сополимеры

NBR - бутадиен/акрилонитрильные сополимеры при уровнях содержания акрилонитрила в диапазоне от 5 до 60, предпочтительно от 10 до 40% (масс.)

HNBR - частично гидрированные или полностью гидрированные NBR

EPDM - этилен/пропилен/диеновые сополимеры

Наполнитель состоит из частиц минерала, и примеры включают диоксид кремния, силикаты, глину (такую как бентонитовая), гипс, оксид алюминия, диоксид титана, тальк и тому подобное, а также их смеси.

Дополнительными примерами являются:

- высокодисперсные диоксиды кремния, полученные, например, в результате осаждения растворов силикатов или в результате гидролиза в пламени галогенидов кремния, при площадях удельной поверхности в диапазоне от 5 до 1000, предпочтительно от 20 до 400 м2/г (площадь удельной поверхности, определенная по методу Брунауэра-Эммета-Теллера) и при размерах первичных частиц в диапазоне от 10 до 400 нм; диоксиды кремния необязательно также могут присутствовать и в виде смешанных оксидов с оксидами других металлов, таких как Al, Mg, Ca, Ba, Zn, Zr и Ti;

- синтетические силикаты, такие как силикат алюминия и силикат щелочноземельного металла, такой как

- силикат магния или силикат кальция, при площадях удельной поверхности, определенных по методу Брунауэра-Эммета-Теллера, в диапазоне от 20 до 400 м2/г и при диаметрах первичных частиц в диапазоне от 10 до 400 нм;

- природные силикаты, такие как каолин и другой диоксид кремния, встречающийся в естественных условиях;

- стекловолокно и материалы из стекловолокна (маты, экструдаты) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например, гидроксид алюминия и гидроксид магния; или их комбинации.

Частицы данных минералов имеют на своей поверхности гидроксильные группы, делающие их гидрофильными и олеофобными. Это усугубляет трудность достижения хорошего взаимодействия между частицами наполнителей и эластомером на основе бутилкаучука. Для многих целей предпочтительным минералом является диоксид кремния, в особенности диоксид кремния, полученный в результате осаждения силиката натрия под действием диоксида углерода.

Высушенные частицы аморфного диоксида кремния, подходящие для использования в соответствии с изобретением, имеют средний размер частиц агломератов в диапазоне от 1 до 100 микронов, предпочтительно от 10 до 50 микронов, а наиболее предпочтительно от 10 до 25 микронов. Предпочитается, чтобы менее 10 объемных процентов частиц агломератов имели бы размер, меньший 5 микронов или больший 50 микронов. Кроме того, подходящий аморфный высушенный диоксид кремния характеризуется значением площади удельной поверхности, определенной по методу Брунауэра-Эммета-Теллера при проведении измерений в соответствии с документом DIN (Немецкий промышленный стандарт) 66131, в диапазоне от 50 до 450 квадратных метров на один грамм и величиной адсорбции DBP (дибутилфталата), измеренной в соответствии с документом DIN 53601, в диапазоне от 150 до 400 граммов на 100 граммов диоксида кремния и величиной усушки, измеренной в соответствии с документом DIN ISO 787/11, в диапазоне от 0 до 10 массовых процентов. Подходящие наполнители на основе диоксида кремния доступны под торговыми названиями HiSil® 210, HiSil® 233 и HiSil® 243 в компании PPG Industries Inc. Также подходящими являются и материалы Vulkasil® S и Vulkasil® N от компании Bayer AG.

Данные минеральные наполнители можно использовать в комбинации с известными неминеральными наполнителями, такими как

- марки технического углерода; марки технического углерода, используемые в настоящем изобретении, получают по способам получения ламповой сажи, печной сажи или газовой сажи, и они характеризуются величинами удельной поверхности, определенной по методу Брунауэра-Эммета-Теллера, в диапазоне от 20 до 200 м2/г, например, марки технического углерода SAF, ISAF, HAF, FEF или GPF;

или

- каучуковые гели, в особенности на основе полибутадиена, бутадиен/стирольных сополимеров, бутадиен/акрилонитрильных сополимеров и полихлоропрена.

Неминеральные наполнители обычно не используют в качестве наполнителя в эластомерных композициях на основе галогенбутилкаучука изобретения, но в некоторых вариантах реализации они могут присутствовать в количестве, доходящем вплоть до 40 частей на сто частей эластомера. Предпочитается, чтобы минеральный наполнитель составлял бы, по меньшей мере, 55% (масс.) от совокупного количества наполнителя. Если эластомерную композицию на основе галогенбутилкаучука изобретения будут перемешивать с другой эластомерной композицией, то тогда данная другая композиция может содержать минеральный и/или неминеральный наполнители.

Защищенный тиольный модификатор предпочтительно содержит, по меньшей мере, один атом кремния и один атом серы. Примеры подходящих защищенных тиольных модификаторов описываются в работе WO-99/09036-A1, которая, таким образом, включается в настоящий документ для справки в том, что касается подведомственной области, делающей возможным данный признак.

Предпочтительными являются блокированные меркаптосиланы, выбираемые из группы, состоящей из

[[(ROC(=O))p-(G)j]k-Y-S]r-G-(SiX3)s (1); и

[(X3Si)q-G]a-[Y-[S-G-SiX3]b]c, (2)

где

Y представляет собой поливалентный фрагмент (Q)zA(=E), выбираемый из группы, состоящей из

-C(=NR)-; -SC(=NR)-; -SC(=O)-; -OC(=O)-; -S(=O)-; -S(=O)2-; -OS(=O)2-;

-(NR)S(=O)2-; -SS(=O)-; -OS(=O)-; -(NR)S(=O)-; -SS(=O)2-; (-S)2P(=O)-;

-(-S)P(=O)-; -P(=O)(-)2; (-S)2P(=S)-; -(-S)P(=S)-; -P(=S)(-)2; (-NR)2P(=O)-;

(-NR)(-S)P(=O)-; (-O)(-NR)P(=O)-; (-O)(-S)P(=O)-; (-O)2P(=O)-;

-(-O)P(=O)-; -(-NR)P(=O)-; (-NR)2P(=S)-; (-NR)(-S)P(=S)-;

(-O)(-NR)P(=S)-; (-O)(-S)P(=S)-; (-O),P(=S)-; -(-O)P(=S)-; и -(-NR)P(=S)-;

где каждый атом (А), присоединенный к ненасыщенному гетероатому (Е), соединяется с серой, которая, в свою очередь, через группу G связана с атомом кремния;

каждый R независимо выбирают из водорода, линейных, циклических или разветвленных алкильных групп, которые могут включать, а могут и не включать ненасыщенность, алкенильных групп, арильных групп и аралкильных групп, при этом каждый R содержит от 1 до 18 атомов углерода;

каждый G независимо представляет собой одновалентную или поливалентную группу, полученную в результате замещения алкила, алкенила, арила или аралкила, где G может содержать от 1 до 18 атомов углерода, при том условии, что G не таков, чтобы силан содержал бы альфа-, бета-ненасыщенный карбонил, в том числе двойную связь углерод-углерод, расположенную по соседству с тиокарбонильной группой, и если G является одновалентным, то тогда G может представлять собой атом водорода;

Х независимо представляет собой группу, выбираемую из группы, состоящей из -Cl, -Br, RO-, RC(=O)O-, R2C=NO-, R2NO- или R3N-, -R3-(OSiR3)t(OsiR3), где каждый R и G определен и, по меньшей мере, один Х не является -R;

р равен от 0 до 5; r равен от 1 до 3; z равен от 0 до 2; q равен от 0 до 6; а равен от 0 до 7; b равен от 1 до 3; j равен от 0 до 1, но он может быть равным 0 только тогда, когда р будет равен 1, с равен от 1 до 6, t равен от 0 до 5; s равен от 1 до 3; k равен от 1 до 2; при условии, что

(А) если А представляет собой углерод, серу или сульфонил, то (i) a + b = 2, и (ii) k = 1;

(B) если А представляет собой фосфор, то a + b = 3, если только не будет одновременно

(i) c > 1, и (ii) b = 1, в случае а = с + 1; и

(С) если А представляет собой фосфор, то k равен 2.

Конкретные примеры защищенного тиольного модификатора включают S-триметоксисилилметиловый сложный эфир тиоуксусной кислоты, S-триэтоксисилилметиловый сложный эфир тиоуксусной кислоты, S-(2-триметоксисилилэтиловый) сложный эфир тиоуксусной кислоты, S-(2-триэтоксисилилэтиловый) сложный эфир тиоуксусной кислоты, S-(3-триметоксисилилпропиловый) сложный эфир тиоуксусной кислоты, S-(3-триэтоксисилилпропиловый) сложный эфир тиоуксусной кислоты, S-триметоксисилилметиловый сложный эфир тиопропионовой кислоты, S-триэтоксисилилметиловый сложный эфир тиопропионовой кислоты, S-(2-триметоксисилилэтиловый) сложный эфир тиопропионовой кислоты, S-(2-триэтоксисилилэтиловый) сложный эфир тиопропионовой кислоты, S-(3-триметоксисилилпропиловый) сложный эфир тиопропионовой кислоты, S-(3-триэтоксисилилпропиловый) сложный эфир тиопропионовой кислоты, S-триметоксисилилметиловый сложный эфир тиомасляной кислоты, S-триэтоксисилилметиловый сложный эфир тиомасляной кислоты, S-(2-триметоксисилилэтиловый) сложный эфир тиомасляной кислоты, S-(2-триэтоксисилилэтиловый) сложный эфир тиомасляной кислоты, S-(3-триметоксисилилпропиловый) сложный эфир тиомасляной кислоты, S-(3-триэтоксисилилпропиловый) сложный эфир тиомасляной кислоты, S-триметоксисилилметиловый сложный эфир тиопентановой кислоты, S-триэтоксисилилметиловый сложный эфир тиопентановой кислоты, S-(2-триметоксисилилэтиловый) сложный эфир тиопентановой кислоты, S-(2-триэтоксисилилэтиловый) сложный эфир тиопентановой кислоты, S-(3-триметоксисилилпропиловый) сложный эфир тиопентановой кислоты и S-(3-триэтоксисилилпропиловый) сложный эфир тиопентановой кислоты. Предпочтительными являются S-(3-триметоксисилилпропиловый) сложный эфир тиопентановой кислоты и S-(3-триэтоксисилилпропиловый) сложный эфир тиопентановой кислоты.

Предпочтительно изобретенная смесь включает один или несколько защищенных тиольных модификаторов в диапазоне от 0,5 до 10 частей на сто частей эластомера, более предпочтительно в диапазоне от 1 до 5 частей на сто частей эластомера.

Может оказаться выгодным добавить к изобретенной смеси одно или несколько силазановых соединений. Данные силазановые соединения (соединение) могут иметь одну или несколько силазановых групп, например, как у дисилазанов. Предпочтительными являются органические силазановые соединения. Примеры включают нижеследующее, но не ограничиваются только им: гесаметилдисилазан, гептаметилдисилазан, 1,1,3,3-тетраметилдисилазан, 1,3-бис(хлорметил)тетраметилдисилазан, 1,3-дивинил-1,1,3,3-тетраметилдисилазан и 1,3-дифенилтетраметилдисилазан.

Кроме того, может оказаться выгодным дополнительно добавить добавки, которые придают изобретенной смеси улучшенные физические свойства, такие как гидроксил- и аминосодержащие добавки. Примеры гидроксил- и аминосодержащих добавок включают белки, аспарагиновую кислоту, 6-аминокапроновую кислоту, диэтаноламин и триэтаноламин. Предпочтительно гидроксил- и аминосодержащие добавки должны иметь первичную спиртовую группу и аминогруппу, разделенные метиленовыми мостиками, которые могут быть разветвленными. Такие соединения описываются общей формулой НО-А-NH2; где А представляет собой С1-С20 алкиленовую группу, которая может быть линейной или разветвленной.

Более предпочтительно количество метиленовых групп между двумя функциональными группами должно находиться в диапазоне от 1 до 4. Примеры предпочтительных добавок включают моноэтаноламин и N,N-диметиламиноспирт.

Количество наполнителя, включаемого в изобретенную смесь галогенбутилкаучук/эластомер, может варьироваться в широких пределах. Типичные количества наполнителя находятся в диапазоне от 20 массовых частей до 250 массовых частей, предпочтительно от 30 частей до 100 частей, более предпочтительно от 40 до 80 частей на сто частей эластомера. Количество силазанового соединения предпочтительно находится в диапазоне от 0,5 до 10 частей на сто частей эластомера, предпочтительно от 1 до 6, более предпочтительно от 2 до 5 частей на сто частей эластомера. Количество гидроксил- и аминосодержащих добавок, используемых в сочетании с силазановым соединением, обычно находится в диапазоне от 0,5 до 10 частей на сто частей эластомера, предпочтительно от 1 до 3 частей на сто частей эластомера.

Более того, возможно присутствие до 40 частей технологического масла, предпочтительно от 5 до 20 частей на сто частей эластомера. Кроме того, возможно присутствие смазки, например жирной кислоты, такой как стеариновая кислота, в количестве, доходящем до 3 массовых частей, более предпочтительно в количестве, доходящем до 2 массовых частей.

Галогенбутилкаучук(и)/эластомер(ы), наполнитель (наполнители), защищенный тиольный модификатор(ы) и необязательную дополнительную добавку (добавки) перемешивают друг с другом при температуре в диапазоне от 25 до 200°С. Предпочтительно, чтобы температура на одной из стадий перемешивания была больше 60°С, в особенности предпочтительной является температура в диапазоне от 90 до 150°С. Обычно время перемешивания не превышает одного часа; обычно подходящим является время в диапазоне от 2 до 30 минут. В подходящем случае перемешивание проводят на двухвалковых смесительных вальцах, что обеспечивает хорошее диспергирование наполнителя в эластомере. Перемешивание также можно проводить в смесителе Бэнбери или в миниатюрном закрытом резиносмесителе Хааке или Брабендер. Экструдер обеспечивает хорошее перемешивание, и ему присуще дополнительное преимущество, заключающееся в том, что он делает возможными более короткие времена перемешивания. Также можно проводить перемешивание в две или более стадии. Кроме того, перемешивание можно проводить в различных аппаратах, например, одну стадию можно проводить в закрытом резиносмесителе, а другую - в экструдере.

Улучшенное взаимодействие между наполнителем и эластомером на основе галогенбутилкаучука в результате приводит к получению улучшенных свойств наполненного эластомера. Данные улучшенные свойства включают повышенный предел прочности при растяжении, повышенную стойкость к истиранию, меньшую проницаемость и улучшенные динамические свойства. Все это делает наполненные эластомеры в особенности подходящими для использования в нескольких сферах применения, в том числе нижеследующих, но не ограничиваясь только ими: использование в протекторах покрышек и боковинах покрышек, во внутренних облицовках покрышек, внутренних облицовках резервуаров, шлангах, валиках, транспортерных лентах, диафрагмах вулканизаторов, респираторах, оболочках фармацевтического назначения и уплотнениях.

В предпочтительном варианте реализации изобретения эластомер на основе бромбутилкаучука, частицы диоксида кремния, защищенный тиольный модификатор(ы) и необязательно дополнительные добавки и/или необязательно технологическое масло для наполнения перемешивают на двухвалковых вальцах при номинальной температуре вальцев 25°С. После этого перемешанную смесь помещают на двухвалковые вальцы и перемешивают при температуре, превышающей 60°С. Предпочтительно, чтобы температура перемешивания не была чрезмерно высокой, более предпочтительно не превышала 150°С, поскольку более высокие температуры могут привести к прохождению отверждения в нежелательно высокой степени, что, таким образом, затруднит последующую переработку. Продукт перемешивания данных четырех ингредиентов при температуре, не превышающей 150°С, представляет собой смесь, которая обладает хорошими деформационно-прочностными свойствами и которую легко можно перерабатывать дальше на теплых вальцах при добавлении отвердителей.

Наполненные композиции на основе галогенбутилкаучука изобретения и в особенности наполненные композиции на основе бромбутилкаучука находят много сфер применения, но в особенности следует упомянуть использование в композициях протекторов покрышек. Важные признаки композиции протектора покрышки заключаются в том, что она должна характеризоваться низким сопротивлением качению, хорошей силой сцепления с сопрягаемой поверхностью, в особенности во влажных условиях, и хорошей стойкостью к истиранию, такой, чтобы она обладала стойкостью к износу. Композиции изобретения демонстрируют данные желательные свойства. Таким образом, показателем силы сцепления с сопрягаемой поверхностью является значение tan δ при 0°С, при этом высокое значение tan δ при 0°С коррелирует с хорошей силой сцепления с сопрягаемой поверхностью. Показателем сопротивления качению является значение tan δ при 60°С, при этом низкое значение tan δ при 60°С коррелирует с низким сопротивлением качению. Сопротивление качению представляет собой меру сопротивления перемещению покрышки вперед, и низкое сопротивление качению является желательным для уменьшения потребления топлива. Низкие значения модуля потерь при 60°С также являются показателями низкого сопротивления качению. Как продемонстрировано в приведенных далее примерах, композиции изобретения обнаруживают высокое значение tan δ при 0°С, низкое значение tan δ при 60°С и низкое значение модуля потерь при 60°С.

Изобретение дополнительно иллюстрируют следующие далее примеры.

ПРИМЕРЫ

Описание испытаний

Стойкость к истиранию

DIN 53-516 (абразивная бумага с зерном 60)

Испытание физических свойств

Измерения зависимости деформации от напряжения проводили при 23°С на приборе Instron 4501 в соответствии с документом ASTM 412 Method A. Образцы для измерений зависимости деформации от напряжения отрезали от макролиста толщиной 2 мм, отверждали в течение 90+5 минут (время отверждения) при использовании формы С. Значения твердости определяли при использовании прибора Shore A2 Tester в соответствии с документом ASTM 2240.

Испытания динамических свойств

Динамические испытания (tan δ при 0°С и 60°С, модуль потерь при 60°С) проводили при использовании прибора GABO. Прибор GABO представлял собой динамометрический анализатор для получения характеристик вулканизованных эластомерных материалов. Динамические механические свойства представляли собой меру силы сцепления с сопрягаемой поверхностью, при этом наилучшую силу сцепления с сопрягаемой поверхностью обычно получают при высоких значениях tan δ при 0°С. Низкие значения tan δ при 60°С и в частности, низкие значения модуля потерь при 60°С являются показателями низкого сопротивления качению.

Реометрия отверждения

Реометр ASTM D 52-89 MDR2000E при дуге 1° и 1,7 Гц.

Описание ингредиентов

ВВ2030 - Bayer® Bromobutyl™ 2030 - доступный в компании Bayer Inc.

RB301 - Bayer® Butyl™ 301 - негалогенированный бутилкаучук, доступный в компании Bayer Inc.

Hi-Sil® 233 - диоксид кремния - продукт от компании PPG.

NXT Silane - S-(3-триэтоксисилилпропиловый) сложный эфир тиопентановой кислоты, продукт от компании OSI.

Maglite® D - оксид магния, продукт от компании CP Hall.

HVA #2 - м-фенилбисмалеимид - доступный в компании Dupont Canada Inc.

Стеариновая кислота - доступная в компании H. M. Royal.

Sulfur NBS - доступная в компании Akron Rubber Development Laboratory Inc.

Оксид цинка - доступный в компании St. Lawrence Chem. Co. Ltd.

Примеры 1-7

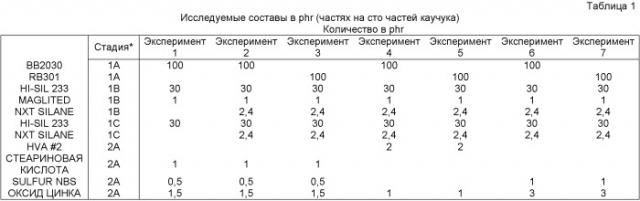

Влияние введения защищенного тиольного модификатора (модификаторов) в смеси эластомер на основе галогенированного бутилкаучука/диоксид кремния исследовали с использованием рецептур нескольких смесей, в которые в качестве защищенного тиольного модификатора вводили NXT Silane. Для сопоставления в качестве контрольных смесей также получали смесь эластомер на основе галогенированного бутилкаучука/диоксид кремния (пример 1), не содержащую силана, и несколько смесей эластомер на основе негалогенированного бутилкаучука/диоксид кремния (примеры 3, 5 и 7). Количество использованных ингредиентов продемонстрировано в таблице 1.

Примеры 1-7 выполняли при использовании двухвалковых вальцев размером 6×12 дюймов, действующих при температуре вальцев 30°С. Смеси получали в соответствии со следующей далее последовательностью перемешивания:

t = 0 мин: добавление 1А + 1В*

t = 2 мин: добавление 1С*

t = 3 мин: перемешивание

t = 4 мин: перемешивание

t = 5 мин: выгрузка

* как показано в таблице 1 в столбце «стадия»

Каждую из данных смесей после этого подвергали тепловой обработке (получение ленты при установке тесного зазора) на двухвалковых вальцах размером 6×12 дюймов, действующих при температуре вальцев 100°С в совокупности в течение 10 минут. После проведения тепловой обработки в смеси при комнатной температуре добавляли отвердители (2А), используя двухвалковые вальцы размером 6×12 дюймов, действующие при температуре вальцев 30°С. Смеси обрабатывали на рафинировочных вальцах при шести прогонах в продольном направлении.

* Стадия перемешивания, упомянутая выше.

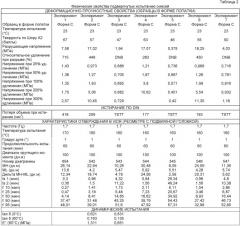

Физические свойства смесей из примеров 1-7 исследовали и привели в таблице 2.

Примечание: TSTT = слишком мягкий для испытания. Смеси, обозначенные TSTT, считались слишком мягкими для испытания в соответствии с документом DIN 53-516. DNB = не разрушался. Смеси, обозначенные DNB, характеризовались относительными удлинениями при разрыве, которые превосходили верхний предел для прибора Instron 4501, действующего в соответствии с документом ASTM 412 Method A.

Как можно увидеть из данных, представленных в таблице 2, физические свойства смесей на основе галогенированного бутилкаучука (ВВ2030) значительно превосходят свойства, измеренные для смесей на основе негалогенированного бутилкаучука (RB301). Вне зависимости от того, какой комплект отвердителей использовали, улучшенная реакционная способность смесей на основе галогенированного бутилкаучука (ВВ2030) в сопоставлении со смесями на основе негалогенированного бутилкаучука (RB301) делала возможным получение превосходных физических свойств конечной смеси. В частности, смеси, основой которых был материал RB301 (примеры 3, 5 и 7), характеризовались значительно худшими показателями стойкости к истиранию (собственно говоря, данные смеси были слишком мягкими для испытаний) в сопоставлении с их аналогами ВВ2030 (примеры 2, 4 и 6). Значительно меньшие величины модуля упругости при относительном удлинении 300% в примерах 3, 5 и 7 в сопоставлении с примерами 2, 4 и 6 представляют собой еще один показатель худшей степени взаимодействия с наполнителем (и, таким образом, физического армирования), имеющей место в случае данных рецептур.

1. Наполненная эластомерная композиция на основе галогенбутилкаучука, содержащая, по меньшей мере, один эластомер на основе галогенбутилкаучука, по меньшей мере, один минеральный наполнитель, по меньшей мере, один отвердитель и, по меньшей мере, один блокированный меркаптосилановый модификатор.

2. Наполненная эластомерная композиция на основе галогенбутилкаучука по п.1, где эластомером на основе галогенбутилкаучука является эластомер на основе бромбутилкаучука.

3. Наполненная эластомерная композиция на основе галогенбутилкаучука по п.1 или 2, где минеральным наполнителем является диоксид кремния.

4. Наполненная эластомерная композиция на основе галогенбутилкаучука по п.1 или 2, где блокированным меркаптосилановым модификатором (модификаторами) является/являются S-триметоксисилилметиловый сложный эфир тиоуксусной кислоты, S-триэтоксисилилметиловый сложный эфир тиоуксусной кислоты, S-(2-триметоксисилилэтиловый) сложный эфир тиоуксусной кислоты, S-(2-триэтоксисилилэтиловый) сложный эфир тиоуксусной кислоты, S-(3-триметоксисилилпропиловый) сложный эфир тиоуксусной кислоты, S-(3-триэтоксисилилпропиловый) сложный эфир тиоуксусной кислоты, S-триметоксисилилметиловый сложный эфир тиопропионовой кислоты, S-триэтоксисилилметиловый сложный эфир тиопропионовой кислоты, S-(2-триметоксисилилэтиловый) сложный эфир тиопропионовой кислоты, S-(2-триэтоксисилилэтиловый) сложный эфир тиопропионовой кислоты, S-(3-триметоксисилилпропиловый) сложный эфир тиопропионовой кислоты, S-(3-триэтоксисилилпропиловый) сложный эфир тиопропионовой кислоты, S-триметоксисилилметиловый сложный эфир тиомасляной кислоты, S-триэтоксисилилметиловый сложный эфир тиомасляной кислоты, S-(2-триметоксисилилэтиловый) сложный эфир