Применение для покрытия керамического материала со структурой вольфрамовой бронзы и деталь турбины с создающим термический барьер покрытием

Иллюстрации

Показать всеИзобретение относится к применению материала со структурой вольфрамовой бронзы, а также к детали турбины с создающим термический барьер покрытием. Деталь турбины имеет подложку, снабженную соответствующим устойчивым к окислению металлическим слоем в качестве связующего слоя, и создающее термический барьер покрытие. Создающее термический барьер покрытие состоит из керамического покрывающего материала со структурой вольфрамовой бронзы. Устойчивый к окислению металлический слой располагается под упомянутым керамическим покрывающим материалом. Керамический покрывающий материал со структурой вольфрамовой бронзы выражается формулой ВаО-RЕ2О3-хТiO2, где RE обозначает редкоземельный лантанид, а х лежит в диапазоне от 2 до 5. Устойчивый к окислению металлический слой представляет собой MCrAlX-слой, где М выбирают из элементов группы, состоящей из Fe, Co, Ni или их смесей, а X обозначает элемент, выбранный из элементов группы, состоящей из Y, Si, Hf и редкоземельных элементов или их смесей. Получается деталь турбины, которая может работать при более высоких рабочих температурах за счет улучшения термической изоляции нанесенного на нее термического барьерного покрытия. 2 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение касается применения материала со структурой вольфрамовой бронзы и детали турбины с создающим термический барьер покрытием.

Системы с создающим термический барьер покрытием (ТБП) легко применяются на первом и втором рядах турбинных лопаток и лопастей, а также на деталях камеры сгорания, контактирующих с потоком горячего газа газовых турбин. Обычно барьерные покрытия из оксида иттрия, стабилизированного оксидом циркония, широко наносят на горячие секции и обеспечивают защиту от термомеханического удара, окисления и высокотемпературного коррозионного разрушения.

Хотя первичным побуждением использовать ТБП исходно было увеличение срока службы покрытых деталей, современные газовые турбины используют ТБП все больше и больше, чтобы увеличить эффективность и выходную мощность газовой турбины. Одной мерой улучшения эффективности и выходной мощности является снижение расхода охлаждающего воздуха деталями в потоке горячего газа, т.е. работа этих деталей при более высоких температурах. Продвижение к более высоким температурам и сниженным охлаждающим потокам вызывает постоянную необходимость в современных ТБП с высокими температурами, стабильностью и лучшей термической изоляцией, чтобы достигать целей длительной эффективности и производительности современных газовых турбин.

Современные ТБП часто содержат двухслойные системы: внешний изолирующий керамический слой и нижерасположенный, устойчивый к окислению, металлический слой (связующий слой), наносимый непосредственно на поверхность металлической детали. Связующий слой обеспечивает физическую и химическую связь между керамическим покрытием и подложкой и служит в качестве сопротивления окислению и коррозии путем образования медленно растущего, адгезионного защитного слоя оксида алюминия. Верхний керамический слой обеспечивает преимущества в производительности, эффективности и долговечности посредством а) увеличенной рабочей температуры машины, b) увеличенного срока службы металлической детали, когда он подвергается повышенной температуре и нагрузке, и с) сниженных требований охлаждения для металлических деталей. В зависимости от толщины керамического слоя и теплового потока по толщине, температуры подложки могут быть снижены на несколько сотен градусов.

Развитие и признание ТБП тесно связано с технологией обработки: в этой связи, керамические покрытия в настоящее время осаждают, используя способы воздушного плазменного напыления (ВПН) или осаждения из газовой фазы под действием электронного пучка (ЭП-ОГФ). Хотя оба покрытия имеют одинаковый химический состав, их микроструктуры фундаментально отличаются друг от друга, как и их термоизоляционные свойства и производительности.

Желаемое увеличение рабочей температуры достигается в большой степени благодаря наивысшей температурной способности керамической ТБП системы в соединении с ее прекрасным термоизолирующим поведением вследствие ее низкой теплопроводности. Улучшение термической изоляции ТБП может достигаться путем увеличения толщины ТБП, модификации микроструктуры ТБП (например, пористости) или путем использования материалов с меньшей объемной теплопроводностью.

Подобные детали турбин с создающим термический барьер покрытием известны из WO 9955640 А2, 04.11.1999 или WO 96/12049 А, 25.04.1996.

Целью настоящего изобретения является обеспечить деталь турбины, которая позволяет более высокие рабочие температуры. Дополнительной целью настоящего изобретения является разработать новый класс потенциальной композиции ТБП материала.

Первая задача решается посредством детали турбины согласно пункту 1 формулы изобретения. Вторая задача решается путем применения материала со структурой вольфрамовой бронзы согласно пункту 12. Зависимые пункты определяют дополнительные варианты данного изобретения.

Изобретенная деталь турбины содержит создающее термический барьер покрытие. Данное создающее термический барьер покрытие содержит керамический покрывающий материал со структурой вольфрамовой бронзы.

Настоящее изобретение предлагает улучшение термической изоляции ТБП путем использования керамического покрывающего материала со структурой вольфрамовой бронзы с меньшей объемной теплопроводностью. Обычно эти структуры имеют прекрасные термические, физические и механические свойства. Комбинация больших сложных элементарных ячеек с сильно анизотропным атомным связыванием, соединенная с высокой атомной массой, делает их идеальным кандидатом для пониженной теплопроводности. Кроме термомеханических свойств новые ТБП также демонстрируют прекрасную фазовую стабильность в диапазоне рабочих температур и улучшенную устойчивость к спеканию в экстремальных средах в данной секции турбины. Кроме того, они совместимы с обычным или новым связующим слоем и материалами суперсплавов.

Керамический покрывающий материал со структурой вольфрамовой бронзы имеет формулу AO-BvOw-CyOz, где О обозначает кислород, А обозначает 2+ или 1+ катион, В обозначает 2+ или 3+ катион, и С обозначает 4+ или 5+ катион. В материале, описываемом этой общей формулой, свойства оксидов зависят от природы А, В и С ионов, а также от валентного состояния данных ионов. Замещая А, В и С ионы, можно создавать или убирать кислородные вакансии в структуре, изменяя объемные свойства материала.

В данной общей формуле А может быть выбран из элементов группы, состоящей из Ва (барий), Мg (магний), Са (кальций), Sr (стронций), Li (литий), Na (натрий) и К (калий), или быть их смесью. В может быть выбран из элементов группы, состоящей из редкоземельных лантанидов. Со (кобальт), Мn (марганец), Sc (скандий), Y (иттрий), Аl (алюминий), Ga (галлий) и In (индий), или быть их смесью. С может быть выбран из элементов группы, состоящей из Ti (титан), Zr (цирконий), Hf (гафний), Се (церий), Th (торий), Nb (ниобий) и Та (тантал), или быть их смесью.

Особенно подходящий материал для керамического покрывающего материала со структурой вольфрамовой бронзы выражается формулой ВаО-RЕ2O3-хТiO2, где RE обозначает катион редкоземельного лантанида. Величина х может лежать в диапазоне от 2 до 5 включительно. В частности, катион редкоземельного лантанида может быть неодимом (Nd), так что керамический покрывающий материал со структурой вольфрамовой бронзы может быть описан формулой BaNd2Ti4O12.

В случае ВаО-RЕ2O3-хТiO2 одна или несколько легирующих примесей может добавляться к Ва, и/или RE, и/или Ti для улучшения объемных свойств керамического материала со структурой вольфрамовой бронзы путем создания решеточных дефектов. Подходящими легирующими примесями для Ва являются, например, Mg, Са, Sr, Li, Na и К. Подходящими легирующими примесями для RE являются, например, другие редкоземельные лантаниды. Со, Mn, Sc, Y, Al, Ga и In. Подходящими легирующими примесями для Ti являются, например, Zr, Hf, Се, Th, Nb и Та.

Предложенная деталь турбины может дополнительно содержать устойчивый к окислению металлический слой, который располагается под керамическим покрывающим материалом со структурой вольфрамовой бронзы. Подходящим устойчивым к окислению металлическим слоем является, например, MCrAlX-слой, где М выбирают из группы, состоящей из Fe (железо), Со (кобальт), Ni (никель), а Х обозначает, по меньшей мере, один элемент, выбранный из группы, состоящей из Y (иттрий), Si (кремний), Hf (гафний) и редкоземельных элементов.

Согласно другому аспекту данного изобретения указывается новое применение керамического материала со структурой вольфрамовой бронзы. Данный материал применяется в качестве создающего термический барьер покрытия. Идеей данного изобретения является использовать выгодные присущие свойства микроволновой керамики с малыми потерями со структурой вольфрамовой бронзы, как материалов с очень низким К (теплопроводность), и улучшить объемные свойства этой керамики.

Улучшение объемных свойств может быть сделано путем ионного замещения многовалентных катионов, обеспечивая дополнительное снижение теплопроводности вместе с увеличением устойчивости к спеканию. Применяемый керамический покрывающий материал со структурой вольфрамовой бронзы может, следовательно, иметь формулу AO-BvOw-CyOz, где О обозначает кислород, А обозначает 2+ или 1+ катион, В обозначает 2+ или 3+ катион, и С обозначает 4+ или 5+ катион. А может быть выбран из элементов группы, состоящей из Ва (барий), Mg (магний), Са (кальций), Sr (стронций), Li (литий), Na (натрий) и К (калий), или быть их смесью. В может быть выбран из элементов группы, состоящей из редкоземельных лантанидов, Со (кобальт), Mn (марганец), Sc (скандий), Y (иттрий), Аl (алюминий), Ga (галлий) и In (индий), или быть их смесью. С может быть выбран из элементов группы, состоящей из Ti (титан), Zr (цирконий), Hf (гафний), Се (церий), Th (торий), Nb (ниобий) и Та (тантал), или быть их смесью.

Особенно преимущественные керамические покрывающие материалы со структурой вольфрамовой бронзы выражаются формулой BaO-RE2O3-xTiO2, где RE обозначает катион редкоземельного лантанида. Величина х может лежать в диапазоне от 2 до 5, включая величины 2 и 5. В частности, применяемый керамический покрывающий материал со структурой вольфрамовой бронзы может представлять собой BaNd2Ti4O12.

В случае ВаО-RЕ2О3-хТiO2 одна или несколько легирующих примесей может добавляться к Ва, и/или RE, и/или Ti для улучшения объемных свойств керамического материала со структурой вольфрамовой бронзы путем создания решеточных дефектов. Подходящими легирующими примесями для Ва являются, например, Мg, Са, Sr, Li, Na и К. Подходящими легирующими примесями для RE являются, например, другие редкоземельные лантаниды. Со, Mn, Sc, Y, Al, Ga и In. Подходящими легирующими примесями для Ti являются, например, Zr, Hf, Се, Th, Nb и Та.

Улучшение термической изоляции вместе с высокотемпературной стабильностью ТБП позволит достичь цели продолжительной эффективности и производительности современных газовых турбин, обеспечивая рентабельное, эффективное и благоприятное для окружающей среды решение для генерации энергии.

Дополнительные признаки, свойства и преимущества станут ясны из последующего описания вариантов осуществления данного изобретения в соединении с сопровождающими чертежами.

Они показывают:

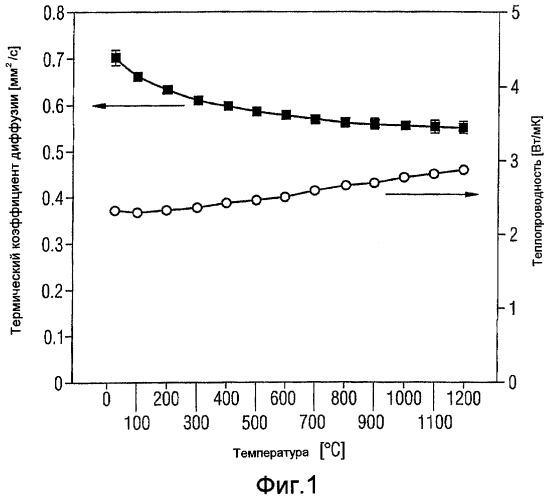

фиг.1 - теплопроводность и коэффициент диффузии композиции BaNd2Ti4O12 как функции температуры,

фиг.2 - газовую турбину,

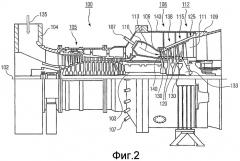

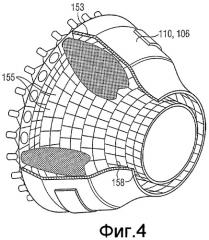

фиг.3 - лопатку турбины, и

фиг.4 - камеру сгорания.

Как уже было отмечено, настоящее изобретение предлагает улучшение термической изоляции ТБП путем применения керамического покрывающего материала со структурой вольфрамовой бронзы с низкой объемной теплопроводностью. Эти материалы имеют общую формулу AO-BvOw-CyOz, причем свойства оксидов зависят от природы А, В и С ионов, а также от валентного состояния данных ионов. Замещая А, В или С ионы, можно создавать или убирать кислородные вакансии в структуре, изменяя объемные свойства материала.

Обычный керамический покрывающий материал со структурой вольфрамовой бронзы, используемый в настоящем изобретении, представляет собой ВаО-RЕ2O3-хТiO2 (х=2-5), где RE обозначает катион редкоземельного лантанида, т.е. катион от La (лантан) до Lu (лютеций), обычно La (лантан), Nd (неодим), Gd (гадолиний), Sm (самарий) и др. Другими словами, что касается общей формулы, А в данном примере замещается на Ва, В замещается на RE, а С замещается на Ti.

Свойства этих керамических соединений сильно зависят от их кристаллической структуры, стехиометрии и номинального состава. Кристаллическая структура, например BaO-RE2O3-xTiO2, меняется с изменением содержания TiO2. Соединения с х=4 или 5, например BaRETi4 и BaRETi5, имеют структуру с несколькими искаженными кислородными октаэдрами (подобно структуре сложного перовскита) и различные виды вакансий, частично занятых тяжелыми ионами, как барий и редкоземельные. Напротив, кристаллическая структура соединений с низким содержанием Ti, например х=2 и 3, имеет выровненные слои кислородных октаэдров с промежуточными слоями бария.

Частичное или полное замещение А-центров 2+ или 1+ катионами приведет к увеличенному фононному рассеиванию вследствие большего атомного разупорядочения в системе (например, замещения большого иона Ва меньшим 2+ катионом или 1+ катионом). Эти 2+ катионы могут включать в себя Мg, Са, Sr и др., а 1+ катионы могут включать в себя Li, Na, К и др. Частичное замещение может осуществляться, например, путем легирования.

В-центры обычно представляют собой катионы редкоземельных лантанидов от La до Lu, обычно La, Nd, Gd, Sm, Dy, Er и др. Частичное или полное замещение В-центров 2+ или 3+ катионами приведет к увеличенному фононному рассеиванию вследствие большего атомного разупорядочения и увеличенной концентрации вакансий в системе. Эти 2+ катионы могут включать в себя Со, Мn и др., а 3+ катионы могут включать в себя катионы лантанидов или катионы Sc, Y, Al, Ga и In. Частичное замещение может осуществляться, например, путем легирования.

С-центр обычно представляет собой Ti4+ в данном случае. Однако частичное или полное замещение С-центров 4+ или 5+ катионами приведет к увеличенному фононному рассеиванию вследствие большего атомного разупорядочения и увеличенной концентрации вакансий в системе. Эти 4+ катионы могут включать в себя Zr, Hf, Се и Th, a 5+ катионы могут включать в себя Nb или Та. Частичное замещение может осуществляться, например, путем легирования.

При образовании более высокой концентрации вакансий образование вакансионных пар или кластеров может приводить к "атомной пористости". Из литературы известно, что образование нанопор может приводить к значительному снижению проводимости. Атомная пористость может дополнительно содействовать этому снижению. Другим преимуществом является снижение коэффициентов диффузии кластеров, что увеличивает присущую материалу устойчивость к спеканию.

Некоторое число комбинаций данной системы может быть получено путем одного или нескольких замещений элементов в общей формуле. Окончательный выбор ТБП будет основываться на оптимальной комбинации объемных свойств, а также способностей способа к осаждению данных покрытий.

Материалы, предлагаемые для использования в качестве создающих термический барьер покрытий в настоящем изобретении, широко применяют в качестве высокодиэлектрических микроволновых керамических соединений с очень низким термическим коэффициентом диэлектрической постоянной (ТСε) и высокой добротностью (Q-фактор). Вышеуказанные соединения соответствуют правилу отбора, установленному полуклассической моделью теплопроводности Кларка, как описывает С.Levi, Solid state and material science, 2004 г., для ТБП соединений с низким К. Обычно эти соединения имеют прекрасные термические, физические и механические свойства.

В качестве конкретного примера вышеуказанных керамических покрывающих материалов со структурой вольфрамовой бронзы приготовили образец состава BaNd2Ti4O12 и испытывали его теплопроводность и коэффициент диффузии как функцию температуры. Результаты измерений отражены на фиг.1. Температуры, отраженные на фиг.1, лежат в диапазоне от 0°С до 1200°С. Результаты показаны на фиг.1. Из чертежа можно видеть, что во всем приведенном температурном диапазоне теплопроводность, измеряемая в ватт/м и Кельвин, составляет меньше 3 Вт/(мК). Кроме того, теплопроводность только слегка увеличивается с ростом температуры. Более того, термический коэффициент диффузии этого материала (измеряемый в мм2/c) не выше, чем приблизительно 0,7 мм2/c с наибольшим значением при 0°С. На протяжении приведенного температурного диапазона термический коэффициент диффузии затем падает до приблизительно 0,55 мм2/с при 1200°С.

Результаты показывают, что данный материал является высокопригодным для использования в качестве создающего термический барьер покрытия.

Описанные материалы, в частности, могут применяться в качестве создающих термический барьер покрытий на деталях турбины, таких как лопатки и лопасти турбины, или деталях камеры сгорания в зоне горячего газа газовой турбины. В этом случае деталь турбины покрывают керамическим покрытием со структурой вольфрамовой бронзы, описанным выше. Связующий слой, например MCrAlX-слой, может обеспечиваться на детали турбины до нанесения керамического материала со структурой вольфрамовой бронзы в качестве создающего термический барьер покрытия. В MCrAlX M обозначает Fe, Co или Ni. X представляет собой активный элемент, выбранный из группы, состоящей из Y, Si, Hf или редкоземельного элемента, или являющийся их смесью. Такие сплавы известны, например, из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, описание которых в отношении химического состава данных сплавов является частью настоящего описания.

Фиг.2 показывает в качестве примера частичный продольный разрез газовой турбины 100.

Внутри газовая турбина 100 имеет ротор 103, который установлен так, что он может вращаться вокруг оси вращения 102, имеет вал 101, также называемый ротором турбины.

Всасывающий корпус 104, компрессор 105, например тороидальная камера сгорания 110, в частности кольцевая камера сгорания, с множеством коаксиально расположенных горелок 107, турбина 108 и корпус 109 выхлопных газов следуют один за другим вдоль ротора 103.

Кольцевая камера сгорания 110 находится в сообщении с, например, кольцевым протоком 111 горячего газа, где, в качестве примера, четыре последовательных ступени 112 турбины образуют турбину 108.

Каждая ступень 112 турбины образована, например, из двух колец лопаток или лопастей. Как видно в направлении потока рабочей среды 113, в протоке 111 горячего газа за рядом направляющих лопастей 115 следует ряд, образованный из лопаток 120 ротора.

Направляющие лопасти 130 прикреплены к внутреннему корпусу 138 статора 143, тогда как лопатки 120 ротора ряда 125 пригоняются к ротору 103, например, с помощью диска 133 турбины.

Генератор (не показан) соединяется с ротором 103.

При работе газовой турбины 100 компрессор 105 засасывает воздух 135 через всасывающий корпус 104 и сжимает его. Сжатый воздух, обеспеченный у конца компрессора 105 со стороны турбины, проходит к горелкам 107, где он смешивается с топливом. Данная смесь затем сгорает в камере сгорания 110, образуя рабочую среду 113. Отсюда рабочая среда 113 течет по протоку 111 горячего газа мимо направляющих лопастей 130 и лопаток 120 ротора. Рабочая среда 113 расширяется у лопаток 120 ротора, передавая ее момент, так что лопатки 120 ротора двигают ротор 103, а последний, в свою очередь, двигает генератор, соединенный с ним.

При работе газовой турбины 100 детали, которые контактируют с горячей рабочей средой 113, подвергаются термическим нагрузкам. Направляющие лопасти 130 и лопатки 120 ротора первой ступени 112 турбины, находящиеся в направлении потока рабочей среды 113, вместе с кирпичами теплозащитного экрана, которые облицовывают кольцевую камеру сгорания 110, подвергаются самым высоким термическим нагрузкам.

Чтобы быть способными противостоять температурам, которые преобладают здесь, они могут охлаждаться с помощью охладителя.

Подложки данных деталей могут также иметь направленную структуру, т.е. они находятся в монокристаллической форме (SX структура), или иметь только продольно ориентированные зерна (DS структура).

В качестве примера, суперсплавы на основе железа, никеля или кобальта используют в качестве материалов для данных деталей, в частности для турбинных лопаток или лопастей 120, 130 и деталей камеры сгорания 110.

Суперсплавы такого типа известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 A1, WO 99/67435 или WO 00/44949; эти документы образуют часть данного описания в отношении химического состава данных сплавов.

Направляющая лопасть 130 имеет хвостовик направляющей лопасти (не показан здесь), обращенный к внутреннему корпусу 138 турбины 108, и головку направляющей лопасти на противоположном конце от хвостовика направляющей лопасти. Головка направляющей лопасти обращена к ротору 103 и крепится к фиксирующему кольцу 140 статора 143.

Фиг.3 показывает вид в перспективе лопатки 120 ротора или направляющей лопасти 130 турбомашины, которая простирается вдоль продольной оси 121.

Турбомашина может представлять собой газовую турбину самолета или станции для генерации электричества, паровую турбину или компрессор.

Лопатка или лопасть 120, 130 имеет последовательно вдоль продольной оси 121 область фиксации 400, прилегающую платформу 403 лопатки или лопасти и основную часть 406 лопатки, или лопасти, а также верхушку 415 лопатки или лопасти.

Что касается направляющей лопасти 130, лопасть 130 может иметь дополнительную платформу (не показана) у ее верхушки 415 лопасти.

Хвостовик 183 лопатки или лопасти, который используется для фиксации лопаток ротора 120, 130 к валу или диску (не показан), формируют в области фиксации 400.

Хвостовик 183 лопатки или лопасти конструируют, например, в форме головки молотка. Возможны другие конфигурации, такие как елочный хвостовик или "ласточкин хвост".

Лопатка или лопасть 120, 130 имеет ведущую кромку 409 и заднюю кромку 412 для среды, которая течет мимо основной части 406 лопатки или лопасти.

В случае обычных лопаток или лопастей 120, 130, в качестве примера твердых металлических материалов, в частности, суперсплавы применяют во всех областях 400, 403, 406 лопатки или лопасти 120, 130.

Суперсплавы такого типа известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 A1, WO 99/67435 или WO 00/44949; эти документы образуют часть данного описания в отношении химического состава данных сплавов. Лопатка или лопасть 120, 130 в данном случае может быть изготовлена способом литья, а также направленным затвердеванием, способом ковки, способом фрезерования или их комбинацией.

Детали с монокристаллической структурой или структурами используют в качестве компонентов машин, которые при работе подвергаются высоким механическим, термическим и/или химическим нагрузкам. Монокристаллические детали такого типа изготавливают, например, направленным затвердеванием из расплава. Оно включает в себя способы литья, в которых жидкий металлический сплав затвердевает, образуя монокристаллическую структуру, т.е. монокристаллическую деталь, или затвердевает направленно. В этом случае дендритные кристаллы ориентируются вдоль направления теплового потока. и образуют либо колончатую кристаллическую зернистую структуру (т.е. зерна, которые тянутся по всей длине детали и называются здесь, согласно обычно используемому языку, направленно затвердевшими), либо монокристаллическую структуру, т.е. вся деталь состоит из одного монокристалла. В этих способах следует избегать перехода к глобулярному (поликристаллическому) затвердеванию, так как ненаправленный рост неизбежно формирует поперечные и продольные границы зерен, которые противоречат свойствам направленно затвердевшего или монокристаллического компонента.

Когда данный текст упоминает, в общем, направленно затвердевшие микроструктуры, это следует понимать как обозначение и монокристаллов, которые не имеют каких-либо границ зерен или, самое большее, имеют малоугловые границы, и колончатых кристаллических структур, которые имеют границы зерен, тянущиеся в продольном направлении, но не имеют каких-либо поперечных границ зерен. Эта вторая форма кристаллических структур также описывается как направленно затвердевшие микроструктуры (направленно затвердевшие структуры).

Способы данного типа известны из US A 6024792 и ЕР 0892090 А1; эти документы образуют часть данного описания в отношении способа затвердевания.

Лопатки или лопасти 120, 130 могут также иметь покрытия, защищающие от коррозии или окисления, например MCrAlX (М обозначает, по меньшей мере, один элемент, выбранный из группы, состоящей из железа (Fe), кобальта (Со), никеля (Ni), Х представляет собой активный элемент и обозначает иттрий (Y), и/или кремний, и/или, по меньшей мере, один редкоземельный элемент или гафний (Hf)). Сплавы такого типа известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, которые образуют часть настоящего описания в отношении химического состава данных сплавов.

Плотность предпочтительно составляет 95% от теоретической плотности. Защитный слой оксида алюминия (ТВО = термически выращенный оксидный слой) образуют на MCrAlX слое (в качестве промежуточного слоя или самого внешнего слоя).

Также возможно создающее термический барьер покрытие, состоящее, например, из ZrO2, Y2O3-ZrO2, т.е. нестабилизированного, частично стабилизированного или полностью стабилизированного оксидом иттрия, и/или оксидом кальция, и/или оксидом магния, которое предпочтительно составляет самый внешний слой, присутствующее на MCrAlX.

Создающее термический барьер покрытие покрывает весь MCrAlX слой. Колончатые зерна получают в создающем термический барьер покрытии с помощью подходящих способов покрытия, таких как, например, осаждение из газовой фазы под действием электронного пучка (ЭП-ОГФ).

Возможны другие способы покрытия, например воздушное плазменное напыление (ВПН), LPPS, VPS или CVD. Создающее термический барьер покрытие может включать в себя пористые зерна, которые имеют микротрещины или макротрещины для улучшения его устойчивости к термическим ударам. Создающее термический барьер покрытие, следовательно, является предпочтительно более пористым, чем MCrAlX слой.

Лопатка или лопасть 120, 130 может быть полой или сплошной по форме. Если лопатку или лопасть 120, 130 нужно охлаждать, она является полой и может также иметь отверстия 418 с пленочным охлаждением (обозначенные пунктирными линиями).

Фиг.4 показывает камеру сгорания 110 газовой турбины 100. Камеру сгорания 110 конструируют, например, как камеру, известную как кольцевая камера сгорания, в которой множество горелок 107 располагается по кругу вокруг оси вращения 102, открываясь в общее пространство 154 камеры сгорания и образуя пламя 156. Для этой цели камера сгорания 110 имеет в целом кольцевую конфигурацию, расположенную вокруг оси вращения 102.

Чтобы достичь относительно высокой эффективности, камеру сгорания 110 конструируют для относительно высокой температуры рабочей среды М приблизительно от 1000°С до 1600°С. Чтобы обеспечить относительно длительный срок службы даже при этих рабочих параметрах, которые являются неблагоприятными для материалов, обеспечивают стенку 153 камеры сгорания с внутренней облицовкой на ее стороне, обращенной к рабочей среде М, образованной из теплозащитных элементов 155.

Охлаждающая система также может обеспечиваться для теплозащитных элементов 155 и/или поддерживающих их элементов ввиду высоких температур внутри камеры сгорания 110. Теплозащитные элементы 155 являются, например, полыми и, если подходит, также имеют охлаждающие отверстия (не показаны), открывающиеся в пространство 154 камеры сгорания.

Каждый теплозащитный элемент 155, изготовленный из сплава, обеспечивают со стороны рабочей среды особым теплостойким защитным слоем (MCrAlX слой и/или керамическое покрытие) или изготавливают из устойчивого к высокой температуре материала (сплошные керамические кирпичи).

Эти защитные слои могут быть подобны слоям, используемым для лопаток или лопастей турбины, т.е., например, MCrAlX: М обозначает, по меньшей мере, один элемент, выбранный из группы, состоящей из железа (Fe), кобальта (Со), никеля (Ni), X представляет собой активный элемент и обозначает иттрий (Y), и/или кремний, и/или, по меньшей мере, один редкоземельный элемент или гафний (Hf)). Сплавы такого типа известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, которые образуют часть настоящего описания в отношении химического состава данных сплавов.

Также возможно создающее термический барьер покрытие, состоящее, например, из ZrO2, Y2O3-ZrO2, т.е. нестабилизированного, частично стабилизированного или полностью стабилизированного оксидом иттрия, и/или оксидом кальция, и/или оксидом магния, присутствующее на MCrAlX.

Колончатые зерна получают в создающем термический барьер покрытии с помощью подходящих способов покрытия, таких как, например, осаждение из газовой фазы под действием электронного пучка (ЭП-ОГФ).

Возможны другие способы покрытия, например воздушное плазменное напыление (ВПН), LPPS, VPS или CVD. Создающее термический барьер покрытие может иметь пористые зерна, которые имеют микротрещины или макротрещины для улучшения его устойчивости к термическим ударам.

Восстановление означает, что после их использования защитные слои можно удалять с лопаток и лопастей турбины 120, 130, теплозащитных элементов 155 (например, пескоструйной обработкой). Затем удаляют коррозионные и/или окисленные слои и продукты. Если подходит, также исправляют трещины в лопатке и лопасти турбины 120, 130 или теплозащитном элементе. Затем следует повторное покрытие лопаток и лопастей турбины 120, 130, теплозащитных элементов 155, после которого лопатки и лопасти турбины 120, 130 или теплозащитные элементы 155 можно повторно использовать.

1. Деталь турбины, имеющая подложку, снабженную соответствующим устойчивым к окислению металлическим слоем в качестве связующего слоя, и создающее термический барьер покрытие, при этом указанное создающее термический барьер покрытие состоит из керамического покрывающего материала со структурой вольфрамовой бронзы, причем устойчивый к окислению металлический слой располагается под керамическим покрывающим материалом со структурой вольфрамовой бронзы.

2. Деталь турбины по п.1, в которой керамический покрывающий материал со структурой вольфрамовой бронзы содержит оксиды катионов А, В и С, где А обозначает 2+ или 1+ катион, В обозначает 2+ или 3+ катион, и С обозначает 4+ или 5+ катион.

3. Деталь турбины по п.2, в которой А выбирают из элементов группы, состоящей из Ва, Mg, Ca, Sr, Li, Na, К или их смесей.

4. Деталь турбины по п.2, в которой В выбирают из элементов группы, состоящей из редкоземельных лантанидов, Со, Mn, Sc, Y, Al, Ga, In или их смесей.

5. Деталь турбины по п.2, в которой С выбирают из элементов группы, состоящей из Ti, Zr, Hf, Се, Th, Nb, Та или их смесей.

6. Деталь турбины по п.1, в которой керамический покрывающий материал со структурой вольфрамовой бронзы выражается формулой ВаО-RЕ2О3-хТiO2, где RE обозначает редкоземельный лантанид.

7. Деталь турбины по п.6, в которой х лежит в диапазоне от 2 до 5.

8. Деталь турбины по п.7, в которой керамический покрывающий материал со структурой вольфрамовой бронзы представляет собой BaNd2Ti4O12.

9. Деталь турбины по любому из пп.6-8, в которой керамическое покрытие со структурой вольфрамовой бронзы легируют для улучшения объемных свойств керамического материала со структурой вольфрамовой бронзы, причем подходящими легирующими примесями для Ва являются, например, Mg, Ca, Sr, Li, Na и К, для RE, например, редкоземельные лантаниды, Со, Mn, Sc, Y, Al, Ga и In, для Ti, например, Zr, Hf, Се, Th, Nb и Та.

10. Деталь турбины по п.1, в которой устойчивый к окислению металлический слой представляет собой MCrAlX-слой, где М выбирают из элементов группы, состоящей из Fe, Co, Ni или их смесей, а Х обозначает элемент, выбранный из элементов группы, состоящей из Y, Si, Hf и редкоземельных элементов или их смесей.

11. Применение керамического материала со структурой вольфрамовой бронзы в качестве создающего термический барьер покрытия в детали турбины по любому из пп.1-10.

12. Применение по п.11, в котором керамический покрывающий материал со структурой вольфрамовой бронзы содержит оксиды катионов А, В и С, где А обозначает 2+ или 1+ катион, В обозначает 2+ или 3+ катион, и С обозначает 4+ или 5+ катион.

13. Применение по п.12, в котором А выбирают из элементов группы, состоящей из Ва, Mg, Ca, Sr, Li, Na, К или их смесей.

14. Применение по п.12 или 13, в котором В выбирают из элементов группы, состоящей из редкоземельных лантанидов, Со, Mn, Sc, Y, Al, Ga, In или их смесей.

15. Применение по п.12 или 13, в котором С выбирают из элементов группы, состоящей из Ti, Zr, Hf, Се, Th, Nb, Та или их смесей.

16. Применение по п.11, в котором применяемый керамический покрывающий материал со структурой вольфрамовой бронзы выражается формулой ВаО-RЕ2O3-хТiO2, где RE обозначает редкоземельный лантанид.

17. Применение по п.16, в котором х лежит в диапазоне от 2 до 5.

18. Применение по п.17, в котором применяемый керамический покрывающий материал со структурой вольфрамовой бронзы представляет собой BaNd2Ti4O12.

19. Применение по п.16, в котором керамический материал со структурой вольфрамовой бронзы легируют для улучшения объемных свойств керамического материала со структурой вольфрамовой бронзы, причем подходящими легирующими примесями для Ва являются, например, Mg, Ca, Sr, Li, Na и K, для RE, например, редкоземельные лантаниды, Со, Mn, Sc, Y, Al, Ga и In, для Ti, например, Zr, Hf, Се, Th, Nb и Та.