Электролизер-реактор устройства получения гуминосодержащего продукта

Иллюстрации

Показать всеИзобретение относится к электротехническим устройствам производства удобрений и может быть использовано при изготовлении вертикального трубчатого проточного электролизера-реактора для получения гуминосодержащего продукта, который гидравлически соединен с помощью насоса-дозатора с технологическим смесителем по замкнутой циркуляционной схеме, и выполнен с параллельными друг к другу и тангенциально, по касательной, к поверхности цилиндра входным и сливным патрубками, и неподвижными электродами, соединенными с источником постоянного электрического тока. В качестве катода используется цилиндрический корпус из кислотостойкого нержавеющего металла, с обоих торцов герметично закрытый торцевыми крышками изоляторами, между которыми по оси цилиндра упруго зажат, например графитовый, анод. Внутренняя поверхность цилиндра дополнительно оснащена растворимым электрохимическим протектором в виде волнообразно либо спирально рифленого вкладыша, а в нижней части нержавеющей емкости установлено омагничивающее реакционную массу устройство, выполненное, например, в составе вмещающих анод кольцевых магнита и соленоидного электромагнита, например, в виде электрообмотки статора электродвигателя. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области производства органо-минеральных удобрений, препаратов, мелиорантов и кондиционеров почв, а также других веществ и растворов с поверхностно-активными, ионно-обменными и биологически активными свойствами. Применение изобретения возможно на примере глубокой комплексной переработки торфа, бурых углей, сапропелей и других гуминосодержащих органических материалов и их отходов.

Известен способ получения гуминового концентрата (патент РФ №2125039) в результате электролиза жидкофазной щелочной среды солей гуминовых кислот, экстрагированных щелочным реагентом из природных гуммитов и каустобиолитов угольного ряда с образованием целевого продукта и выводом его из электролита. В качестве жидкофазной щелочной среды солей гуминовых кислот в известном способе используют их водный раствор. Электролиз проводят в единой зоне между анодом и катодом при установлении на аноде электрического потенциала, достаточного для разряда анионов гуминовых кислот, но более низкого, чем потенциал гидроксильных ионов, при этом на поверхности анода образуется целевой гуминовый концентрат.

Устройство для осуществления указанного способа состоит из электролизной ванны-катода в виде горизонтально установленного цилиндрического желоба с торцевыми стенками, имеющего подводящие и отводящие патрубки, при этом допускается, что патрубки устанавливаются не только на торцах, но и на цилиндрической поверхности один напротив другого и анод, выполненный либо в виде вращающегося барабана, установленного коаксиально с зазором в указанном желобе, либо в виде набора соосных дисков, установленных в соответствующих отсеках желоба с возможностью вращения относительно его продольной оси, либо в виде барабана с натянутым на барабан бесконечным горизонтальным транспортером. Анод имеет покрытие из диэлектрического материала, например графита или двуокиси рутения. Устройство имеет также приспособление для удаления целевого продукта с поверхности анода, например, в виде скребка.

Недостатком известного устройства является то, что при электролизе раствора солей гуминовых кислот в зоне между катодом и анодом без правильной организации движения электролита по отношению к аноду при выделении на аноде гуминового концентрата в ближайших зонах резко возрастает pH, в результате чего выделившаяся кислота вновь начинает растворяться и из раствора удаляется лишь ее малая часть, а это приводит к дополнительному расходу электроэнергии и незначительному выходу целевого продукта. Вследствие возникновения динамического равновесия между процессами выделения кислоты на аноде и ее растворения в сильнощелочной среде установить электрический потенциал на аноде, достаточный для разряда анионов гуминовых кислот, на более низкий, чем потенциал гидроксильных ионов, не представляется возможным. Потенциал необходимо установить более высоким, в результате чего в электролите происходит интенсивный электролиз воды с выделением водорода на катоде и кислорода на аноде. Все это приводит к увеличению непроизводительного расхода электроэнергии, что снижает эффективность и производительность процесса. Кроме того, из-за большой силы трения в зоне соприкосновения анода и скребка происходит разрушение анода. Даже использование анода с поверхностным покрытием из дорогостоящей двуокиси рутения не решает проблему стойкости электродов. Указанные недостатки обуславливают низкую эффективность способа, его энергоемкость, что приводит к его ограниченному применению в промышленных целях.

Известен способ получения гумино-минерального концентрата по патенту РФ №2175652. В известном способе гумино-минеральный концентрат получают путем электролиза жидкофазной щелочной среды солей гуминовых кислот в водной суспензии измельченного гумифицированного материала, экстрагированного щелочным реагентом с образованием целевого продукта и выводом его из электролита. Электролиз водной суспензии солей гуминовых кислот проводят с протеканием электрофореза тонкодисперсных гумино-минеральных частиц и комплексов с образованием на поверхности анода гумино-минеральных веществ. При этом устраняется необходимость тонкой очистки электролита от минеральных, углеродных и органо-минеральных частиц исходного сырья для получения растворов солей гуминовых кислот.

Одним из недостатком известного способа является то, что он требует применения электрохимической установки с большим количеством движущихся частей, что резко повышает эксплуатационные расходы.

Наиболее близким к заявляемому решению является способ получения гумино-минерального концентрата по патенту РФ №2319683, который рассматривается заявителем в качестве прототипа изобретения. В известном способе получения гумино-минерального концентрата солей гуминовых кислот проводят электролиз водной щелочной суспензии измельченного каустобиолита в процессе экстракции щелочным реагентом с образованием целевого продукта и выводом его из электролита, где в качестве каустобиолита берут торф, в суспензию которого дополнительно добавляют щелочной компонент в количестве, достаточном для обеспечения уровня кислотности в интервале pH 9-12, и после механохимической обработки (истирания) его подвергают электролизу с одновременной подачей в межэлектродное пространство водного раствора перекиси водорода с концентрацией 6-30% в количестве, обеспечивающем при заданной скорости циркуляции суспензии накопление растворимых гуминовых соединений. В качестве устройства, реализующего известный способ, используется реактор, состоящий из вертикально расположенного трубчатого проточного электролизера, выполненного из неэлектропроводного материала, с входным и сливным патрубками и с симметрично вмещенными неподвижными графитовыми электродами, анодом и катодом, соединенными с источником постоянного электрического тока, при этом электролизер одновременно гидравлически соединен с помощью насоса-дозатора с технологическим смесителем по замкнутой циркуляционной схеме.

Недостатками известного устройства является то, что при осуществлении способа поступающая в известный электролизер-реактор реакционная масса по мере переработки торфа расслаивается на частицы гуминового полупродукта, на полуразложившиеся растительные остатки и на идущие в реактор вместе с торфом минеральные частицы, которые в результате наличия «мертвых зон» и паразитной турбулентности восходящего потока высаживаются вместе с растительными остатками с боков по периферии электродов и асбоцементной трубы, одновременно замазывая и пассивируя электродные поверхности графитовых электродов более чем на две трети их площади. Во время промышленной эксплуатации прототипа из-за стабильного снижения активности электрохимического процесса по вышеназванным причинам регулярного возникает необходимость демонтажа и промывки электролизера-реактора, который весит около 150 кг.

Техническим результатом, на решение которого направлено заявляемое изобретение, является повышение интенсивности работы устройства при увеличении выхода гуминосодержащего продукта и снижении эксплуатационных затрат. Заявляемый технический результат достигается тем, что гуминосодержащий продукт получают на новой, более совершенной конструкции электролизера-реактора, включенного в схему устройства для получения гуминосодержащего продукта, который может использоваться для производства органно-минеральных удобрений, препаратов, мелиорантов и кондиционеров почв, а также других веществ и растворов с поверхностно-активными, ионно-обменными и биологически активными свойствами.

Технический результат достигается тем, что в вертикально ориентированном трубчатом проточном электролизере, гидравлически соединенном с помощью насоса-дозатора с технологическим смесителем по замкнутой циркуляционной схеме, выполненным с входным и сливным патрубками и неподвижными электродами, соединенными с источником постоянного электрического тока, в качестве катода используется цилиндрический корпус из кислотостойкого нержавеющего металла, с обоих торцов герметично закрытого торцевыми крышками изоляторами, между которыми по оси цилиндра упруго зажат, например, графитовый, анод. При этом внутренняя поверхность цилиндра дополнительно оснащается растворимым электрохимическим протектором в виде волнообразно либо спирально рифленого вкладыша. Протектор может быть выполнен, например, из цинка, железа или другого более электроотрицательного металла, или композитного материала, богатого микроэлементами. Нижний входной и верхний сливной патрубки установлены параллельно друг к другу и тангенциально (по касательной) к поверхности цилиндра. Кроме того, электролизер оборудуется расположенным, например, в нижней части нержавеющей емкости омагничивающим реакционную массу устройством. Омагничивающее устройство реакционной массы выполнено в составе вмещающих анод кольцевых магнита и соленоидного электромагнита, например, электрообмотки статора электродвигателя.

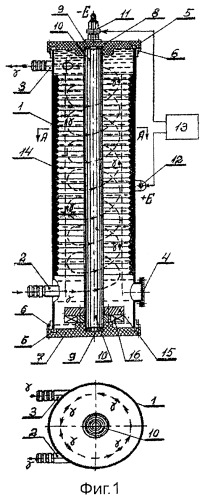

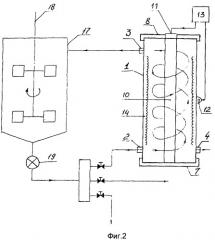

Сущность заявляемой конструкции поясняется графическими материалами фиг.1 и 2, где на фиг.1 показана конструкция электролизера-реактора устройства, а на фиг.2 проиллюстрирована схема работы устройства получения гуминосодержащего продукта.

Электролизер-реактор (фиг.1) состоит из тонкостенной нержавеющей, вертикальной цилиндрической емкости 1, выполняющей роль катода с внутренней рабочей поверхностью, с тангенциальными установленными нижним входным 2 и верхним сливным 3 патрубками и с донным разгружающим осадок окном с задвижкой 4. Емкость 1 герметично перекрывается с помощью уплотнительных колец 5 болтовых соединений 6, нижним 7 и верхним 8, например, стеклотекстолитовыми изоляторами. Внутри цилиндрической емкости упруго аксиально закреплен с помощью кольцевых прокладок 9 цилиндрический, например, графитовый электрод 10 с проходящим через верхний изолятор 8, например, медным токосъемником 11, при наличии на поверхности емкости 1 электроклеммы 12, в совокупности электрически соединенных с силовым источником постоянного тока 13. Во внутренней полости емкости 1 располагается волнообразно рифленый, например, цинковый электрохимический протектор 14. В нижней части емкости 1 располагается магнитовоздействующее на реакционную массу устройство в составе вмещающих графитовый электрод (анод) кольцевых магнита 15 и соленоидного электромагнита 16, например, электрообмотки статора электродвигателя.

Устройство реализует способ получения гуминосодержащих продуктов следующим образом. Реакционная масса, состоящая из гуминосодержащего органического сырья, например торфа и химических реагентов, входя в предлагаемый электролизер-реактор, благодаря его тангенциально установленным входному 2 и сливному 3 патрубкам образует восходящий по спиральной траектории в межэлектродном пространстве между емкостью 1 и, например, графитовым цилиндрическим электродом 10 вихревой поток, поддерживаемый рифлением протектора 14. При этом реакционная масса подвергается электрохимическому воздействию постоянного тока с одновременным воздействием омагничивающего устройства 15 и 16, при насыщении микроэлементами в результате растворения электрохимического протектора 14.

Омагничивание усиливает поляризацию дипольных коллоидных комплексов, в том числе молекул гуминовых веществ в реакционной массе, а электрохимический протектор 14, имеющий рифленую поверхность, создает при движении реакционной массы динамические периодические колебания плотности воздействующего на массу электрического тока, что в совокупности значительно увеличивает интенсивность электрохимического процесса. Описанная конструкция обеспечивает равномерность протекающих процессов по всему объему электролизера-реактора, отсутствие «мертвых» зон и процессов электрохимического растворения и пассивации рабочих поверхностей электродов. Благодаря вертикальной конструкции выпадающий в донную часть электролизера-реактора из реакционной массы твердый осадок периодически отмывается и удаляется через окно 4, что значительно упрощает эксплуатацию и повышает надежность заявляемого электролизера-реактора.

В результате переработки гуминосодержащего органического сырья, например торфа, предлагаемым электролизером-реактором увеличивается, по сравнению с прототипом, выход продукта, содержащего гуминовые соединения высокой концентрации и чистоты.

За счет конструктивных особенностей вес нового электролизера-реактора снижен по сравнению с прототипом с 150 до 65 кг, а площадь электродной поверхности нержавеющей емкости более чем в 3 раза превышает площадь электродной поверхности графитового электрода прототипа, кроме этого, новый электролизер-реактор легко очищается от осадка через донное разгрузочное окно с задвижкой, что повышает надежность и упрощает эксплуатацию нового электролизера-реактора.

За время работы на новом электролизере-реакторе произведено более 100 тонн торфогуминового концентрата. Технический осмотр устройства производился после производства каждых 10 тонн продукта. Результаты осмотров показали, что электродная поверхность остается гладкой и чистой; отсутствуют следы износа и деформации поверхности нержавеющего электрода; отсутствуют следы пассивации и разрушения графитового электрода; устройство стабильно выдерживает заданные параметры электрического тока.

Получение гуминосодержащего продукта осуществляют следующим образом (фиг.2). Торф, используемый в качестве гуминосодержащего сырья, предварительно подвергают сепарации и сушке. Торф подается на сепарирующее устройство, в котором дробятся нетехнологичные включения и происходит отделение частиц очеса, корневищ и частиц древесины размером свыше 5 мм до их содержания не более 5%. Осуществляют подготовку щелочных химических реагентов и перекиси водорода путем доведения до расчетной концентрации. В качестве щелочных химических реагентов используются щелочи, соли сильных оснований и слабых кислот в концентрации 1-2%. Перекись водорода добавляют в концентрации 0,1-0,3%. Водоторфяная суспензия образуется путем смешивания воды, подогретой до температуры 45°С, и торфа в соотношении от 3:1 до 5:1. Соотношение вода-торф определяется качеством торфяного сырья, степенью его разложения и заданной концентрацией гуминовых веществ в целевом продукте. Смешение водоторфяной суспензии и химических реагентов происходит в емкости-смесителе 17 с помощью мешалки 18 до уровня значения pH в интервале 9-12. Контроль значения pH осуществляют посредством pH-метра с классом точности 2,5. После это включается насос 19, осуществляющий циркуляцию реакционной смеси между емкостью-смесителем 17 и электролизером-реактором. Затем при помощи трасформаторной установки задается сила постоянного тока 180-200 А, что обеспечивает необходимую плотность тока. Смена полярности тока на электродах производится через 5-20 с. Электролиз осуществляется при температуре реакционной массы 45-70%. С момента начала процесса электролиза начинают капельное введение раствора перекиси водорода в реакционную смесь. Отсчет времени течения процесса начинается с момента подачи постоянного тока на электроды 1 и 10. При этом реакционная масса подвергается не только электрохимическому воздействию постоянного тока, но и одновременному воздействию магнитного поля и насыщению микроэлементами в результате растворения электрохимического протектора.

По завершении процесса окислительной и механохимической деструкции полученный раствор нейтрализуется ортофосфорной и азотной кислотами до значения рН 6,5, безопасного для эксплуатации полученного концентрата.

1. Электролизер-реактор устройства получения гуминосодержащего продукта, содержащий вертикально ориентированный трубчатый проточный электролизер, гидравлически соединенный с помощью насоса-дозатора с технологическим смесителем по замкнутой циркуляционной схеме, выполненный с входным и сливным патрубками и неподвижными электродами, соединенными с источником постоянного электрического тока, отличающийся тем, что в качестве катода используется выполненный из кислотостойкого нержавеющего металла цилиндрический корпус, внутренняя поверхность которого оснащена рифленым растворимым вкладышем электрохимического протектора, а торцы герметично закрыты крышками-изоляторами, между которыми по оси цилиндра упруго зажат стержневой анод, при этом нижний входной и верхний сливной патрубки расположены параллельно друг к другу и тангенциально к поверхности цилиндра, а в нижней части цилиндра размещено омагничивающее реакционную массу устройство.

2. Электролизер-реактор по п.1, отличающийся тем, что рифленый электрохимический протектор выполнен из композитных материалов более электроотрицательных (по электрохимическому ряду напряжений металлов), чем материал цилиндра.

3. Электролизер-реактор по п.1, отличающийся тем, что рифленый электрохимический протектор выполнен из комбинаций электроотрицательных композитных материалов или металлов с ионоактивным, микроэлементным, редкометальным покрытием.

4. Электролизер-реактор по п.1, отличающийся тем, что стержневой анод выполнен из графита.

5. Электролизер-реактор по п.1, отличающийся тем, что омагничивающее устройство реакционной массы выполнено в составе вмещающих анод кольцевых магнита и соленоидного электромагнита.