Стенд для испытаний гидравлических забойных двигателей

Иллюстрации

Показать всеИзобретение относится к области нефтегазового машиностроения, а именно к оборудованию для испытаний гидравлических забойных двигателей. Стенд для испытаний гидравлических забойных двигателей содержит первый и второй, последовательно установленные тормозные механизмы 8 и 9, соединенные с валом 10 двигателя, выполненные в виде тормозного корпуса 15, содержащего установленный в опорах вращения тормозной вал, и двух блоков пневматических тормозов 19 и 20, установленных на тормозном валу оппозитно относительно тормозного корпуса 15 и скрепленных с ним. Каждый блок пневматических тормозов 19, 20 содержит ряд последовательно установленных тормозных дисков, соединенных с тормозным валом с возможностью создания тормозного момента. Тормозной вал и вал двигателя соединены с возможностью передачи крутящего момента. Каждый блок пневматических тормозов 19, 20 снабжен полостями для охлаждающей жидкости. Стенд содержит устройство 38 для управления подачей и давлением воздуха в блоках пневматических тормозов 19, 20, соединенное с компьютером 39. Изобретение направлено на обеспечение возможности быстрого задания диапазона тормозного момента при помощи блока пневматических тормозов, управляемого компьютером, повышение точности измерения крутящего момента и максимального тормозного момента. 5 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Изобретение относится к области нефтегазового машиностроения, а именно к оборудованию для испытаний гидравлических забойных двигателей, по существу, героторных винтовых многозаходных двигателей и турбобуров для бурения нефтяных и газовых скважин.

Известны горизонтальные стенды фирмы "Griffith" (Канада), включающие установочную базу с зажимными устройствами, пульт управления, тормозное устройство, приемную емкость и два насоса стенда (Griffith drilling motor test stend. NATIONAL OILWELL DOWNHOLE TOOLS CATALOG, 1998-99, стр.73).

В стенде Testmaster для создания тормозного момента используется дисковый гидравлический тормоз, а тормозной момент создается в результате создания сил трения между трущимися поверхностями дисков.

В стенде Hydramaster в качестве тормозного устройства используется объемный гидравлический тормоз, а тормозной момент создается в результате циркуляции жидкости в тормозной муфте.

Недостатком известных горизонтальных стендов Testmaster и Hydramaster фирмы "Griffith" является невозможность использования одного из стендов для обкатки и испытаний всего диапазона известных героторных винтовых гидравлических двигателей и турбобуров.

Стенд Testmaster предназначен для проведения обкатки и испытаний героторных винтовых гидравлических двигателей и турбобуров диаметром 121…286 мм, а тормозной (динамический) момент составляет 2040…26400 Н·м.

Стенд Hydramaster предназначен для проведения обкатки и испытаний героторных винтовых гидравлических двигателей и турбобуров диаметром 43…121 мм, а максимальный тормозной (динамический) момент составляет 2040 Н·м.

Другим недостатком горизонтальных стендов Testmaster и Hydramaster фирмы "Griffith" также является необходимость применения промежуточного насоса. Вода в процессе испытаний подается насосом под давлением из приемной емкости в ГЗД, протекает через него, сливается и собирается в приемной емкости. Так как приемная емкость установлена на пол производственного помещения, для ее заполнения водой, прокаченной через ГЗД, необходим дополнительный насос, сопоставимый по расходу с основным насосом стенда, что усложняет конструкцию стенда.

Известен горизонтальный стенд, включающий установочную базу с балансирными опорами (люнетами), тормозное устройство в виде шинно-пневматической муфты и электродвигателя-генератора постоянного тока, насос стенда и приемный бак (Балденко Д.Ф. и др. Винтовые забойные двигатели. Справочное пособие. М.: Недра, 1999 г., с.221-222).

Недостатком известного стенда является невозможность обкатки и испытаний всего диапазона используемых в России героторных винтовых гидравлических двигателей и турбобуров, например двигателя Д-55 с диаметром корпуса 55 мм, а также двигателя Д-240 с диаметром 240 мм, при этом диапазон момента силы на выходном валу, в режиме максимальной мощности, составляет от 0,2…0,34 до 10…14 кН·м (Строительство нефтяных и газовых скважин на суше и на море, 9/2003, с.8).

Недостатком горизонтального стенда является также снятие характеристик тормозного момента ГЗД с его корпуса, а не с вала, по существу, измерение реактивного момента. Реактивный тормозной момент является косвенной характеристикой работы ГЗД. ГЗД устанавливают в балансирные опоры стенда (люнеты) и закрепляют в них. В процессе проведения испытаний происходят потери величины тормозного момента на трение и подклинивание в балансирных опорах, что приводит к снижению определяемой точности его измерения.

Другим недостатком известного стенда является невозможность проведения испытаний ГЗД в изогнутой компоновке шпиндельной секции относительно двигательной секции, например, под углом 3 градуса.

Известен стенд для обкатки и испытаний гидравлических забойных двигателей (ГЗД), содержащий установочную базу, зажимные приспособления для закрепления ГЗД, емкость для сбора энергетической жидкости, насос, гидроотбойник, датчик оборотов двигателя, датчик тормозного момента, электромагнитный порошковый тормоз, при этом стенд дополнительно снабжен тормозным дисковым устройством, расположенным на установочной базе на одной оси со стендом с возможностью перемещения от этой оси в сторону, состоящим из планшайбы, установленной на подшипнике вала с возможностью вращения и воздействия одним концом на нажимную опору датчика давления, двух тормозных суппортов с цилиндрами, расположенных диаметрально на планшайбе, тормозным диском, установленным между тормозными цилиндрами суппортов, жестко связанным с валом, получающим вращение от шпинделя (RU 2234691 С1, 20.08.2004).

Недостатком известного стенда является невозможность обкатки и испытаний героторных винтовых гидравлических двигателей и турбобуров, максимальный нагрузочный момент которых превышает 5000 Н·м, а также всего диапазона выпускаемых в России героторных винтовых гидравлических двигателей и турбобуров в режиме от минимальной до максимальной мощности, по существу, в диапазоне крутящего момента ГЗД диаметром 40…240 мм в пределах от 250 Н·м до 15000 Н·м.

При этом проведение испытаний ГЗД диаметром от 85 до 240 мм в известном стенде возможно только в режиме частичной мощности, по существу, до величины максимального нагрузочного момента, составляющего 30% нагрузочного момента в режиме максимальной мощности.

Кроме того, такое выполнение стенда для испытаний гидравлических забойных двигателей не обеспечивает точности измерения крутящего момента ГЗД в режиме холостого хода (измерение крутящего момента от "нуля") вследствие невозможности отключения электромагнитных порошковых тормозов (ПТ-250М1), обладающих остаточной намагниченностью, величина погрешности которых составляет до 10% максимального нагрузочного момента.

Например, винтовые забойные двигатели производства ПФ ВНИИБТ: ДР3-127, ДО3-127, ДГР3-127, Д3-176, Д4-176, ДВР3-176, Д3-195М, ДГ3-195, ДР-195, Д4-195М, ДВ3-195М, Д1-240М, ДР-240 имеют момент силы на выходном валу в режиме максимальной мощности, превышающей 5000 Н·м, по существу, от 5500 Н·м до 14000 Н·м (Строительство нефтяных и газовых скважин на суше и на море, 9/2003, с.8).

Винтовые забойные двигатели производства ООО "Фирма "Радиус-Сервис": RS055, Д-60РС, ДРУ-63РС, ДРУ-75РС, ДОТ-75РС, ДОТ-75РС, ДРК-98РС, Д1-105РС, ДРУ120-РС, ДРУ2-127РС, Д-172РС, ДРУ3-172РС, ДРУ-240РС, а также турбобур-отклонитель ТОР-240РС, имеют момент силы на выходном валу, в режиме от минимальной до максимальной мощности, по существу, от 250 Н·м до 14000 Н·м (от 25 до 1400 кгс·м).

Наиболее близким к заявляемой конструкции является стенд для испытаний гидравлических забойных двигателей, содержащий раму с устройствами для закрепления корпуса двигателя, основной бак рабочей жидкости, насос подачи рабочей жидкости в двигатель, первый и второй, последовательно установленные тормозные механизмы, соединенные с валом двигателя, каждый из которых выполнен, например, в виде электромагнитного порошкового тормоза, а также систему измерения параметров забойных двигателей, например давления и расхода рабочей жидкости, частоты вращения и крутящего момента, при этом стенд снабжен дополнительным баком рабочей жидкости, кожухом для приема выходящей из двигателя рабочей жидкости, установленным между основным и дополнительным баками, а также откачивающим насосом и установленным перед тормозными механизмами мультипликатором с зубчатыми колесами и двухскоростным механизмом переключения передач, при этом в механизме переключения передач первая передача передает крутящий момент от двигателя через мультипликатор к валу первого тормозного механизма, а вторая передача передает напрямую крутящий момент от двигателя к валу первого тормозного механизма (RU 2325556 С1, 27.05.2008).

В известной конструкции мультипликатор выполнен с расположенными на одной продольной оси входным и выходным полыми валами с зубчатыми венцами, выступающими из корпуса мультипликатора, а механизм переключения передач выполнен в виде центрального вала, проходящего сквозь входной и выходной полые валы мультипликатора, и двух зубчатых колес, установленных по краям центрального вала и соединенных устройством передачи крутящего момента, а также содержит две муфты, каждая из которых расположена по краям центрального вала и имеет внутренние зубья, входящие попеременно в зацепление с зубьями зубчатого колеса, центрального вала или соответственно зубчатых венцов входного и выходного валов, при этом каждая из муфт с внутренними зубьями соединена устройством передачи крутящего момента с частями вращающейся компоновки стенда, например с валом датчика крутящего момента, и, соответственно, с валом первого тормозного механизма и снабжена устройством фиксации продольного хода.

Недостатком известного стенда является неполная возможность снижения стоимости стенда и трудоемкости динамических испытаний гидравлических забойных двигателей с моментом силы на выходном валу в режиме от минимальной до максимальной мощности от 250 Н·м до 14000 Н·м, невозможность быстрого задания требуемого диапазона тормозного момента при помощи мультипликатора с зубчатыми колесами, а также тормозных механизмов, выполненных в виде электромагнитных порошковых тормозов, недостаточная точность измерения крутящего момента, в том числе максимального нагрузочного момента гидравлических забойных двигателей, вследствие остаточной намагниченности электромагнитных порошковых тормозов, величина погрешности которых составляет до 10% максимального нагрузочного момента, а также высокий уровень вибраций стенда при динамических испытаниях героторных винтовых двигателей, преимущественно в режиме максимального нагрузочного момента, а также в режиме полного торможения героторных винтовых двигателей и сброса давления рабочей жидкости.

Техническая задача, на решение которой направлено изобретение, - снижение стоимости стенда и трудоемкости динамических испытаний гидравлических забойных двигателей с моментом силы на выходном валу в режиме от минимальной до максимальной мощности от 250 Н·м до 15000 Н·м, повышение надежности работы стенда, возможность быстрого задания диапазона тормозного момента при помощи блока пневматических тормозов, управляемого компьютером, повышение точности измерения крутящего момента и максимального тормозного момента, а также в режиме полного торможения и сброса давления рабочей жидкости из винтовых камер героторных винтовых двигателей.

Другая техническая задача, на решение которой направлено изобретение, - уменьшение стоимости стенда за счет снижения максимальной амплитуды скоростей смещений в режиме максимального тормозного момента, а также в режиме полного торможения героторных винтовых двигателей и сброса давления рабочей жидкости путем установки стенда на виброизолирующих опорах, резьбовых элементах, пружинных устройствах с ограничителями хода пружинных устройств на металлическом полу испытательного корпуса без собственного фундамента стенда.

Сущность технического решения заключается в том, что в стенде для испытаний гидравлических забойных двигателей, содержащем раму с устройствами для закрепления корпуса двигателя, основной и дополнительный баки рабочей жидкости, насос подачи рабочей жидкости в двигатель, откачивающий насос, кожух для приема выходящей из двигателя рабочей жидкости, первый и второй, последовательно установленные тормозные механизмы, соединенные с валом двигателя, а также систему измерения параметров забойных двигателей, например, давления и расхода рабочей жидкости, частоты вращения и крутящего момента, согласно изобретению тормозные механизмы выполнены в виде тормозного корпуса, скрепленного с рамой, содержащего установленный в опорах вращения тормозной вал, расположенный соосно валу двигателя, и двух блоков пневматических тормозов, установленных на тормозном валу оппозитно относительно тормозного корпуса и скрепленных с тормозным корпусом, каждый блок пневматических тормозов содержит ряд последовательно установленных тормозных дисков, соединенных с тормозным валом с возможностью создания тормозного момента, тормозной вал и вал двигателя соединены с возможностью передачи крутящего момента, а каждый блок пневматических тормозов снабжен полостями для охлаждающей жидкости, при этом стенд содержит устройство для управления подачей и давлением воздуха в блоках пневматических тормозов, соединенное с компьютером, насос для подачи охлаждающей жидкости, дополнительные баки для охлаждающей жидкости и радиатор для охлаждающей жидкости с воздушными вентиляторами для охлаждения радиатора.

По меньшей мере, один из блоков пневматических тормозов выполнен с нажимным поршнем, содержащим дополнительный наружный кольцевой пояс с уплотнениями из эластомера, а в цилиндре пневматического тормоза выполнен дополнительный внутренний кольцевой пояс, предназначенный для взаимодействия с уплотнениями из эластомера в дополнительном наружном кольцевом поясе нажимного поршня, при этом дополнительный кольцевой пояс с уплотнениями из эластомера образует два управляемых пневматических цилиндра с одним нажимным поршнем.

Число тормозных дисков в блоке пневматических тормозов, скрепленных с тормозным корпусом со стороны вала двигателя, на единицу меньше числа тормозных дисков в блоке пневматических тормозов, скрепленных с тормозным корпусом с противоположной стороны тормозного корпуса.

Рама стенда с устройствами для закрепления корпуса двигателя содержит множество виброизолирующих опор, каждая из которых выполнена в виде тарельчатого корпуса с объемным модулем из эластомера, размещенного в полости тарельчатого корпуса, а также содержит множество резьбовых элементов, пружинных устройств и ограничителей хода пружинных устройств.

Одно из устройств для закрепления корпуса двигателя, расположенное с края стенда, выполнено регулируемым по высоте, содержит собственные гидроцилиндры, а также регуляторы подачи и давления масла, соединенные с компьютером.

На раме выполнена резервная опорная плита для установки дополнительного тормозного корпуса с тормозным валом и дополнительными блоками пневматических тормозов.

Выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что тормозные механизмы выполнены в виде тормозного корпуса, скрепленного с рамой, содержащего установленный в опорах вращения тормозной вал, расположенный соосно валу двигателя, и двух блоков пневматических тормозов, установленных на тормозном валу оппозитно относительно тормозного корпуса и скрепленных с тормозным корпусом, каждый блок пневматических тормозов содержит ряд последовательно установленных тормозных дисков, соединенных с тормозным валом с возможностью создания тормозного момента, тормозной вал и вал двигателя соединены с возможностью передачи крутящего момента, а каждый блок пневматических тормозов снабжен полостями для охлаждающей жидкости, при этом стенд содержит устройство для управления подачей и давлением воздуха в блоках пневматических тормозов, соединенное с компьютером, насос для подачи охлаждающей жидкости, дополнительные баки для охлаждающей жидкости и радиатор для охлаждающей жидкости с воздушными вентиляторами для охлаждения радиатора, повышает надежность работы стенда, обеспечивает снижение стоимости стенда и трудоемкости динамических испытаний гидравлических забойных двигателей с моментом силы на выходном валу в режиме от минимальной до максимальной мощности от 250 Н·м до 15000 Н·м, возможность быстрого задания диапазона тормозного момента при помощи блока пневматических тормозов, управляемого компьютером, повышение точности измерения крутящего момента и максимального тормозного момента, а также в режиме полного торможения героторных винтовых двигателей и сброса давления рабочей жидкости.

Выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что, по меньшей мере, один из блоков пневматических тормозов выполнен с нажимным поршнем, содержащим дополнительный наружный кольцевой пояс с уплотнениями из эластомера, а в цилиндре пневматического тормоза выполнен дополнительный внутренний кольцевой пояс, предназначенный для взаимодействия с уплотнениями из эластомера в дополнительном наружном кольцевом поясе нажимного поршня, при этом дополнительный кольцевой пояс с уплотнениями из эластомера образует два управляемых пневматических цилиндра с одним нажимным поршнем, обеспечивает создание как частичного, так и полного усилия нажимного поршня на тормозные диски, по существу, обеспечивает возможность быстрого задания диапазона тормозного момента при помощи компьютера, повышает точность задания требуемого тормозного момента, а также повышает точность измерения крутящего момента испытуемого гидравлического забойного двигателя.

Выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что число тормозных дисков в блоке пневматических тормозов, скрепленных с тормозным корпусом со стороны вала двигателя, на единицу меньше числа тормозных дисков в блоке пневматических тормозов, скрепленных с тормозным корпусом с противоположной стороны тормозного корпуса, упрощает сборку двигателя с карданным валом и шлицевыми муфтами, повышает чувствительность измерения задаваемого тормозного момента в блоке пневматических тормозов, обеспечивает возможность быстрого задания диапазона тормозного момента при помощи компьютера, а также повышает класс точности измерения крутящего момента испытуемого гидравлического забойного двигателя.

Кроме того, выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что рама стенда с устройствами для закрепления корпуса двигателя содержит множество виброизолирующих опор, каждая из которых выполнена в виде тарельчатого корпуса с объемным модулем из эластомера, размещенного в полости тарельчатого корпуса, а также содержит множество резьбовых элементов, пружинных устройств и ограничителей хода пружинных устройств, обеспечивает уменьшение стоимости стенда за счет снижения максимальной амплитуды скоростей смещений в режиме максимального тормозного момента, а также в режиме полного торможения героторных винтовых двигателей и сброса давления рабочей жидкости из замкнуты винтовых (шлюзовых) камер путем установки стенда на виброизолирующих опорах, резьбовых элементах, пружинных устройствах с ограничителями хода пружинных устройств на металлическом полу испытательного помещения без собственного фундамента для стенда.

Кроме того, выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что одно из устройств для закрепления корпуса двигателя, расположенное с края стенда, выполнено регулируемым по высоте, содержит собственные гидроцилиндры, а также регуляторы подачи и давления масла, соединенные с компьютером, обеспечивает возможность быстрого закрепления ГЗД в изогнутой компоновке шпиндельной секции (с регулятором угла перекоса) относительно двигательной секции, например под углом 3 градуса.

Выполнение стенда для испытаний гидравлических забойных двигателей таким образом, что на раме выполнена резервная опорная плита для установки дополнительного тормозного корпуса с тормозным валом и дополнительными блоками пневматических тормозов, обеспечивает полный цикл проверки качества сборки ГЗД, определения работоспособности ГЗД после отработки, проверки качества ремонта, снятия характеристик ГЗД, проведения длительных испытаний вновь разрабатываемых ГЗД, замера количества утечек рабочей жидкости между валом и корпусом шпинделя ГЗД, обеспечивает возможность испытаний ГЗД с моментом силы на выходном валу в режиме полного торможения и максимальной мощности 14000÷20000 Н·м, а также при завершении ресурса тормозных дисков в блоках пневматических тормозов.

Ниже представлен лучший вариант стенда СГИ-1500РС для испытаний гидравлических забойных двигателей (ГЗД), например, героторных винтовых многозаходных гидравлических двигателей.

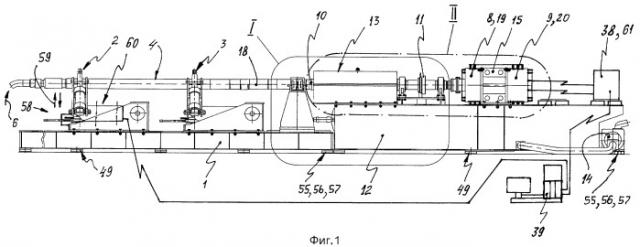

На фиг.1 показан общий вид стенда для испытаний гидравлических забойных двигателей (ГЗД).

На фиг.2 показана система подачи рабочей жидкости, включающая насосную установку, основной бак, трубопроводы, распределительные устройства, вентили и рукава.

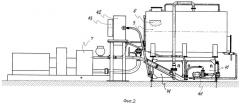

На фиг.3 показан элемент I на фиг.1 с устройством контроля утечек рабочей жидкости через выходной вал ГЗД, датчиком крутящего момента и частоты вращения.

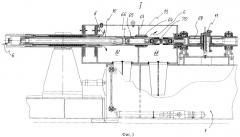

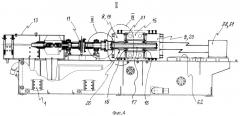

На фиг.4 показан элемент II на фиг.1 с двумя блоками пневматических тормозов, установленных на тормозном валу оппозитно относительно тормозного корпуса и скрепленных с тормозным корпусом и рамой стенда.

На фиг.5 показан элемент III на фиг.4 соединительной муфты между валом датчика крутящего момента и частоты вращения и одним из блоков пневматических тормозов.

На фиг.6 показан элемент IV на фиг.4 одного из блоков пневматических тормозов, предназначенный для установки на тормозной вал и закрепления на тормозном корпусе со стороны соединительной муфты с валом датчика крутящего момента и частоты вращения забойного двигателя.

На фиг.7 показан вариант выполнения нажимного поршня одного из блоков пневматических тормозов, содержащего дополнительный наружный кольцевой пояс с уплотнениями из эластомера.

На фиг.8 показана виброизолирующая опора, выполненная в виде тарельчатого корпуса с объемным модулем из эластомера, размещенным в полости тарельчатого корпуса.

На фиг.9 показано устройство, состоящее из резьбовых элементов, пружинных устройств и ограничителей хода пружинных устройств, воспринимающее вибрации и реактивный крутящий момент при торможении забойного двигателя.

Стенд для испытаний гидравлических забойных двигателей, например, героторных винтовых многозаходных двигателей, максимальная длина которых составляет 14 метров, содержит раму 1 с гидравлическими устройствами 2, 3 для закрепления корпуса 4 двигателя, основной бак 5, объем которого составляет 10 м3 рабочей жидкости 6 (воды), насос 7 (СИН-31) подачи рабочей жидкости 6 в двигатель, первый и второй последовательно установленные тормозные механизмы соответственно 8, 9, соединенные с валом 10 двигателя, а также содержит компьютерную систему измерения (не показана) параметров забойных двигателей, включающую датчики давления и расхода рабочей жидкости, а также датчик 11 частоты вращения и крутящего момента (K-T10FM-020R-SU2-S-1-S), показано на фиг.1, 2, 3.

Стенд снабжен дополнительным баком 12, объем которого составляет 1,6 м3 рабочей жидкости 6, кожухом 13, выполненным в виде разъемного короба, управляемого гидроцилиндром (не показана), для приема выходящей из двигателя рабочей жидкости 6, установленным между основным и дополнительным баками соответственно 5 и 12, а также откачивающим насосом 14 (АНС-130), показано на фиг.1, 2.

Тормозные механизмы соответственно 8, 9 выполнены в виде тормозного корпуса 15, скрепленного с рамой 1, содержащего установленный в опорах 16 вращения (радиальных подшипниках) тормозной вал 17, расположенный соосно центральной продольной оси 18 вала 10 двигателя, и двух блоков пневматических тормозов соответственно 19, 20, установленных на тормозном валу 17 оппозитно относительно тормозного корпуса 15 и скрепленных с тормозным корпусом 15 болтами 21, показано на фиг.1, 4.

Каждый блок пневматических тормозов, например блок 19, содержит ряд тормозных дисков 22, 23, соединенных с тормозным валом 17 с возможностью создания тормозного момента, например, при помощи прямоугольных шлиц 24, тормозной вал 17 и вал 10 двигателя также соединены с возможностью передачи крутящего момента, например, при помощи шпоночных пазов 25 и двух шпонок 26, показано на фиг.4, 6.

Каждый блок пневматических тормозов, например блок 19, снабжен полостями 27, 28, 29 для прокачки охлаждающей жидкости 30, при этом поз. 31 показан цилиндр блока пневматических тормозов 19, поз. 32 показан нажимной поршень с уплотнениями 33, 34 из эластомера, поз. 35, 36, 37 показаны фигурные фланцы, в которых выполнены полости соответственно 27, 28, 29 для прокачки охлаждающей жидкости 30, показано на фиг.4, 6.

Стенд содержит устройство 38 для управления подачей и давлением воздуха в блоках 19, 20 пневматических тормозов, соединенное с компьютером 39, насос 40 для подачи охлаждающей жидкости 30, два дополнительных бака 41 для охлаждающей жидкости 30 и радиатор 42 для охлаждающей жидкости 30 с двумя воздушными вентиляторами 43 для охлаждения радиатора 42, показано на фиг.1, 2, 4, 6.

Один из блоков пневматических тормозов, например блок 19, выполнен с нажимным поршнем 44, содержащим дополнительный наружный кольцевой пояс 45 с уплотнениями 46 из эластомера, а в цилиндре 47 пневматического тормоза выполнен дополнительный внутренний кольцевой пояс 48, предназначенный для взаимодействия с уплотнениями 46 из эластомера в дополнительном наружном цилиндрическом поясе 45 нажимного поршня 44, при этом дополнительный кольцевой пояс 45 с уплотнениями 46 из эластомера образует два управляемых пневматических цилиндра с одним нажимным поршнем 44, показано на фиг.7.

Число (2) тормозных дисков 22, 23 в блоке 19 пневматических тормозов, скрепленных с тормозным корпусом 15 со стороны вала 10 двигателя, на единицу меньше числа (3) аналогичных тормозных дисков (не показаны) в блоке 20 пневматических тормозов, скрепленных с тормозным корпусом 15 с противоположной стороны тормозного корпуса, показано на фиг.4, 6.

Рама 1 стенда с устройствами 2, 3 для закрепления корпуса 4 двигателя содержит множество виброизолирующих опор 49, каждая из которых выполнена в виде тарельчатого корпуса 50 с объемным модулем 51 из эластомера, размещенного в полости 52 тарельчатого корпуса 50, при этом поз. 53 показаны фиксаторы для рамы 1 на чугунных плитах 54 в испытательном помещении, показано на фиг.1, 8.

Рама 1 стенда с устройствами 2, 3 для закрепления корпуса 4 двигателя содержит также множество резьбовых элементов 55, пружинных устройств 56 и ограничителей 57 хода пружинных устройств 56, показано на фиг.1, 9.

Устройство 2 для закрепления корпуса двигателя, расположенное с края 58 стенда, выполнено регулируемым по высоте, в вертикальном направлении 59, содержит собственные гидроцилиндры 60, а также регуляторы 61 подачи и давления масла, соединенные с компьютером 39, показано на фиг.1.

На раме 1 выполнена резервная опорная плита 62 для установки и закрепления дополнительного тормозного корпуса 15 с тормозным валом 17 и дополнительными блоками 19, 20 пневматических тормозов, показано на фиг.1, 4.

Кроме того, на фиг.3 показано: кожух 13 для приема прокачиваемой через выходной вал 10 двигателя рабочей жидкости 6 снабжен поперечной стенкой 63 с закрепленным в ней устройством 64 уплотнения, при этом в устройстве 64 уплотнения размещен с возможностью скольжения переводник 65, выходной вал 10 двигателя соединен с переводником 65 при помощи муфты 66 с возможностью передачи крутящего момента, поперечная стенка 63 с закрепленным в ней устройством 64 уплотнения и установленным в устройстве 64 уплотнения переводником 65 образуют две герметично изолированные друг от друга камеры в кожухе: камеру 67 вала 10, предназначенную для приема прокачиваемой через выходной вал 10 двигателя рабочей жидкости 6, а также камеру 68 корпуса, предназначенную для приема утечек рабочей жидкости 6 между корпусом 4 и выходным валом 10 двигателя, при этом переводник 65 соединен с валом 69 датчика 11 частоты вращения и крутящего момента при помощи карданного вала 70.

Кроме того, на фиг.5 показано: поз. 71 - зубчатая муфта для передачи крутящего момента от наружной муфты 72 на тормозной вал 17 двух блоков 19, 20 пневматических тормозов; поз. 73 - выходной вал от датчика 11 частоты вращения и крутящего момента.

Стенд предназначен для проверки качества сборки ГЗД, определения работоспособности ГЗД после отработки, проверки качества ремонта, снятия характеристик ГЗД, проведения длительных испытаний вновь разрабатываемых ГЗД, замера количества утечек рабочей жидкости между выходным валом двигателя (валом шпинделя) и корпусом шпинделя ГЗД.

Стенд содержит автоматизированную систему управления (АСУ), предназначенную для управления системами стенда, защиты технологического оборудования и его агрегатов при угрозе аварии, обеспечения персонала достаточной, достоверной и своевременной информацией о ходе процесса испытания, включая аварийную и предупредительную сигнализацию, вывод и хранение результатов испытаний. Технические характеристики стенда указаны в таблице.

| 1.1 | Диапазон диаметров испытываемых ГЗД, мм | 75…240 |

| 1.2 | Максимальная длина испытываемых ГЗД, м | 14 |

| 1.3 | Мощность электродвигателя насосной установки, кВт | 560 |

| 1.4 | Расходы рабочей жидкости при коэффициенте заполнения 1, л/с | 5…30 |

| 1.5 | Максимальное давление рабочей жидкости при расходе 7…25 л/с, кгс/см2 | 150 |

| 1.6 | Максимальное давление рабочей жидкости при расходе 25… 30 л/с, кгс/см2 | 130 |

| 1.7 | Максимальная частота вращения вала ГЗД, об/мин | 950 |

| 1.8 | Максимальный момент торможения, кгс·м | 1500 |

| 1.9 | Номинальное давление воздуха в системе управления пневмотормозами, кгс/см2 | 5,5 |

| 1.10 | Максимальное давление воздуха в системе управления пневмотормозами, кгс/см2 | 10 |

| 1.11 | Установленная мощность электропотребителей стенда, кВт | 590 |

| 1.12 | Габаритные размеры стенда, м, длина × ширина × высота | 18×1,8×1,7 |

| 1.13 | Габаритные размеры насосной установки с основным баком, м, длина × ширина × высота | 11,6×4,5×3,7 |

Героторный винтовой многозаходный гидравлический двигатель закрепляют на раме 1 гидравлическими устройствами 2, 3 для закрепления корпуса 4, при этом выходной вал 10 двигателя соединяют при помощи резьбовой муфты 66 с резьбовым переводником 65 и карданным валом 70 стенда. К верхнему переводнику ГЗД подсоединяют напорный (буровой) рукав.

Выполняют запуск насоса 7 (СИН-31) подачи рабочей жидкости 6 в двигатель и выводят его на минимальный режим работы. После введения в автоматизированную систему управления (АСУ) команды начала испытаний запускают насос 40 для подачи охлаждающей жидкости 30 для охлаждения пневмотормозов, например, в блок 19 пневматических тормозов, снабженный полостями 27, 28, 29 для прокачки охлаждающей жидкости 30.

Рабочая жидкость 6 от насоса 7 может быть направлена как через испытываемый ГЗД, так и минуя его, в два бака 41 жидкости 30 для охлаждения блоков пневматических тормозов 19, 20 (при проведении регламентных работ по насосной установке). Переключение этого распределителя производят при отсутствии давления в напорном трубопроводе.

Устройство 38 для управления подачей и давлением воздуха в блоках 19, 20 пневматических тормозов, соединенное с компьютером 39, нагружает тормозным моментом с определенным шагом нажимной поршень 32 блока пневматических тормозов 19, а также нагружает (в соответствии с заданной программой) тормозным моментом с определенным шагом аналогичный нажимной поршень 32 (не показан) блока пневматических тормозов 20, при этом поддерживает заданный расход рабочей жидкости 6.

Рабочую жидкость 6 насосом 7 (СИН-31) подают в героторный винтовой гидравлический двигатель с определенным давлением и расходом. Под действием перепада давления рабочей жидкости 6 ротор двигателя совершает планетарное движение внутри корпуса 4 двигателя, обкатываясь винтовыми зубьями по винтовым зубьям обкладки из эластомера, закрепленной в корпусе 4, при этом центральная ось ротора совершает вращение вокруг центральной оси обкладки из эластомера, закрепленной в корпусе 4, а сам ротор поворачивается вокруг своей центральной оси в направлении, противоположном направлению планетарного движения, образуя крутящий момент, который предназначен для вращения долота в скважине и бурения горных пород.

Увеличением числа оборотов электродвигателя насоса 7 (СИН-31) подачи рабочей жидкости 6 в двигатель устанавливают расход, необходимый по условиям испытаний. Снимают характеристики ГЗД, для чего с помощью блоков 19, 20 пневматических тормозов вал 10 ГЗД нагружают тормозным моментом с определенным шагом, при этом поддерживают заданный расход рабочей жидкости 6 через двигатель. Расход и давление в напорной линии насоса 7 замеряют блоком датчиков, включающим в себя датчик расхода, например, НОРД-М-65-16,0, датчик давления, например МИДА-ДИ-13ПК, а тормозной момент замеряют датчиком 11 частоты вращения и крутящего момента (K-T10FM-020R-SU2-S-1-S). Точность измерения перечисленных датчиков составляет:

- по измерению крутящего момента ±0,4%;

- по измерению давления рабочей жидкости ±0,2%;

- по измерению расхода рабочей жидкости ±0,5%;

- по измерению оборотов вала ГЗД ±0,2%;

- по измерению температуры рабочей жидкости ±0,5%.

Снимаемые параметры характеристик обрабатываются компьютером.

Завершением снятия характеристики ГЗД является достижение одного из следующих параметров: достижение максимального нагрузочного (тормозного) момента (1500 кгс·м); достижение максимального давления рабочей жидкости 6, заданного оператором (не более 150 кгс/см2); остановка вращения вала 10 ГЗД.

Во время проведения испытаний производится запись следующих параметров: расход рабочей жидкости 6 через ГЗД, тормозной момент на валу 10 ГЗД, скорость вращения вала 10 ГЗД, давление и температура рабочей жидкости 6.

Рабочая жидкость, пройдя через испытываемый ГЗД, накапливается в баке 12 тормозного устройства. Периодически, по командам сигнализатора уровня, рабочая жидкость 6 откачивается насосом 14 из бака 12 тормозного устройства в бак 5, находящийся в помещении насосной установки.

После снятия характеристики ГЗД АСУ выдает команду на снятие нагрузки в тормозной системе, при этом насосная установка не выключается, число оборотов электродвигателя насосной установки уменьшается до минимальных. По решению оператора проводится повторное испытание ГЗД или выполняется остановка стенда.

По результатам испытаний АСУ выдается следующая информация:

- частота вращения вала ГЗД, давление в напорной магистрали, дифференциальный перепад давления (разность между давлением в напорной магистрали и давлением холостого хода ГЗД), расход рабочей жидкости, полезная мощность, КПД, нагрузочный момент, температура рабочей жидкости, частота вращения насосной установки в табличном виде;

- зависимость частоты вращения вала ГЗД, давления в напорной магистрали, полезной мощности, КПД от нагрузочного момента в виде графика;

- зависимость частоты вращения вала ГЗД, нагрузочного момента, полезной мощности, КПД от дифференциального перепада давления в виде графика;

- параметры в характерных точках (в режиме холостого хода, максимального КПД, максимальной мощности, тормозном режиме или при максимально достигнутом нагрузочном моменте).

Стенд для испытаний гидравлических забойных двигателей снижает стоимость, уменьшает трудоемкость испытаний гидравлических забойных двигателей с моментом силы на выходном валу в режиме от минимальной до максимальной мощности, повышает надежность работы, обеспечивает возможность быстрого задания диапазона тормозного момента при помощи блока пневматических тормозов, управляемого компьютером, повышает точность измерения крутящего момента и максимального тормозного момента, а также в режиме полного торможения и сброса давления рабочей жидкости из замкнутых винтовых камер героторных винтовых двигателей всего диапазона используемых в России героторных винтовых гидравлических двигателей, по существу, диапазона крутящего момента ГЗД диаметром 40÷250 мм в пределах 250÷15000 Н·м.

1. Стенд для испытаний гидравлических забойных двигателей, содержащий раму с устройствами для закрепления корпуса двигателя, основной и дополнительный баки рабочей жидкости, насос подачи рабочей жидкости в двигатель, откачивающий насос, кожух для приема выходящей из двигателя рабочей жидкости, первый и второй, последовательно установленные тормозные механизмы, соединенные с валом двигателя, а также систему измерения параметров забойных двигателей, например, давления и расхода рабочей жидкости, частоты вращения и крутящего момента, отличающийся тем, что тормозные механизмы выполнены в виде тормозного корпуса, скрепленного с рамой, содержащего установленный в опорах вращения тормозной ва