Способ гидрокавитационной очистки деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к очистке изделий в жидкости и касается способа гидрокавитационной очистки деталей и устройства для его осуществления. Очищаемые детали помещают в ванну с моющей жидкостью на глубину не менее 1 м, приводят очищаемые детали во вращение и формируют одновременно не менее двух затопленных высоконапорных кавитационных пульсирующих струйных потоков, направленных на очищаемую деталь под разными углами. Деталь вращают вокруг оси со скоростью 1-10 об/с. Очистку деталей осуществляют кавитационными пульсирующими струями в диапазоне частоты пульсации гидродинамического давления в потоке от 10 до 10000 Гц. Устройство содержит ванну с жидкой средой, накопительную емкость, вентиль подачи моющей жидкости, насос, трубопроводную магистраль, термостат нагрева моющей жидкости, блок возбуждения кавитации, механизм настройки кавитаторов, блок управления и двигатель, на оси которого закреплена очищаемая деталь. Выходы блока управления соединены с управляющими входами механизма настройки кавитаторов и с управляющим входом насоса. Устройство содержит также датчик температуры, отстойник грязной жидкости, фильтр грубой очистки и фильтр тонкой очистки моющей жидкости. Изобретение позволяет повысить эффективность полной очистки поверхности деталей от трудноудаляемых отложений. 2 н. и 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к очистке изделий в жидкости и может быть использовано для очистки деталей, преимущественно скважных буровых насосов, с применением гидрокавитации.

Известен способ очистки изделий [1], при котором изделие помещают в ванну, приводят его во вращение, наполняют ванну нагретой моющей жидкостью и создают затопленные турбулентные струи, направленные навстречу вращающемуся изделию, отличающийся тем, что создание затопленных турбулентных струй производят путем подачи предварительно нагретого сжатого газа, при этом подачу нагретого сжатого газа начинают сразу после приведения изделия во вращение и заканчивают подачу нагретого сжатого газа после слива моющей жидкости из ванны и сушки изделия.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ очистки изделий [2], при котором изделие помещают в ванну, приводят его во вращение, наполняют ванну нагретой моющей жидкостью и создают затопленные турбулентные струи, направленные навстречу вращающемуся изделию, отличающийся тем, что создание затопленных турбулентных струй производят путем подачи предварительно нагретого сжатого газа, при этом подачу нагретого сжатого газа начинают сразу после приведения изделия во вращение и заканчивают подачу нагретого сжатого газа после слива моющей жидкости из ванны и сушки изделия.

Недостатком известных способов [1, 2] является низкая эффективность очистки изделий от разнородных покрытий, имеющих высокую адгезию с поверхностью очищаемых деталей.

Известно также устройство для гидродинамической очистки поверхностей корпусов судов [3], содержащее корпус с установленным в нем соплом, обращенным в сторону очищаемой поверхности и гидравлически сообщенным с источником давления, и кожух, охватывающий корпус с образованием кольцевой камеры, сообщающейся, по крайней мере, с одним каналом низкого давления. Устройство снабжено патрубком, связанным с корпусом с возможностью фиксируемого перемещения относительно него, причем патрубок выполнен с центральным каналом высокого давления, в котором размещено сопло, которое выполнено сменным и, по крайней мере, с одним периферийным каналом с выходом на боковой поверхности этого патрубка, причем напротив этого выхода в корпусе выполнена кольцевая проточка, сообщенная с каналом низкого давления, при этом оба канала гидравлически связаны с источником давления, а ширина кольцевой проточки равна рабочему ходу патрубка относительно корпуса.

Наиболее близким техническим решением к предлагаемому устройству является гидрокавитационный генератор Родионова В.П. [4], содержащий кавитационный насадок, имеющий внутреннюю поверхность в форме конфузора, сообщенного с диффузором. Напротив диффузора расположен отражательный элемент. Конфузор сообщен с диффузором посредством двухступенчатого цилиндрического участка. Диаметр первой ступени равен меньшему диаметру конфузора и меньше или равен 0,5 диаметра второй ступени. Отношение меньших диаметров диффузора и конфузора равно 1,25-2,0, а отношение расстояния от выходного отверстия диффузора до отражательного элемента к меньшему диаметру конфузора не менее 4,4. Известное устройство содержит также ванну с жидкой средой, накопительную емкость, вентиль подачи моющей жидкости, насос и трубопроводную магистраль.

Известные технические решения [3,4] имеют ограничения по эффективности очистки, что обуславливается тем, что их конструкция не обеспечивает пульсаций гидродинамического давления в струйном кавитационном потоке для усиления эрозионной способности кавитации, т.е. повышения эффективности очистки.

Технический результат, заключающийся в повышении эффективности очистки поверхностей деталей от трудноудаляемых отложений, достигается в способе гидрокавитационной очистки деталей, преимущественно скважных буровых насосов, включающем формирование струй моющей жидкости, возбуждение в сформированных струях кавитации, воздействие направленными струями на отложения очищаемых деталей и удаление потоком жидкости разрушенных отложений, отличающемся тем, что очищаемые детали помещают в ванну с жидкой средой на глубину не менее 1 м, приводят очищаемые детали во вращение и формируют одновременно не менее двух затопленных высоконапорных кавитационных пульсирующих струйных потоков, направленных на очищаемую деталь под разными углами, причем перепад давления в струйных потоках обеспечивают не менее 1МПа при скорости потоков не менее 45 м/с, а при воздействии сформированными потоками на поверхности деталей отложения с них удаляют путем совместного пульсирующего кавитационного воздействия охлопывающихся газопаровых пузырьков и гидродинамического силового давления струйных потоков.

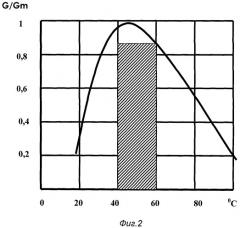

Указанный технический результат достигается также тем, что входное давление к возбудителям кавитации создают в пределах от 10 МПа до 30 МПа, а температуру рабочей жидкости поддерживают в диапазоне 40-60 °С.

При этом при воздействии на очищаемую деталь кавитационными струями воды деталь вращают вокруг оси со скоростью 1-10 об/с, и очистку деталей осуществляют кавитационными пульсирующими струями в диапазоне частоты пульсации гидродинамического давления в потоке от 10 до 10000 Гц.

Указанный технический результат достигается в устройстве для осуществления способа гидродинамической очистки деталей, содержащем ванну с жидкой средой, накопительную емкость, вентиль подачи моющей жидкости, насос и трубопроводную магистраль, отличающемся тем, что оно содержит термостат нагрева моющей жидкости, блок возбуждения кавитации, включающий n кавитаторов, где n≥2, механизм настройки кавитаторов, блок управления и двигатель, на оси которого закреплена очищаемая деталь, при этом выходы блока управления соединены с управляющими входами механизма настройки кавитаторов, установленных под разными углами по отношению к очищаемой детали, и с управляющим входом насоса, причем выход вентиля подачи моющей жидкости соединен через трубопроводную магистраль с гидравлическими входами кавитаторов блока возбуждения кавитации.

Технический результат достигается также тем, что устройство содержит датчик температуры, размещенный в накопительной емкости или в термостате, при этом выход упомянутого датчика подключен ко входу блока управления.

Кроме того, соответствующий выход блока управления подключен к управляющему входу вентиля подачи моющей жидкости. Вместе с тем, для снижения расхода моющей жидкости путем обеспечения ее многократного использования устройство содержит отстойник грязной жидкости, фильтр грубой очистки и фильтр тонкой очистки моющей жидкости, причем гидравлический вход отстойника грязной жидкости связан с выходом ванны с моющей жидкостью, а выход отстойника подключен к фильтру грубой очистки, выход которого соединен со входом фильтра тонкой очистки моющей жидкости, выход которого связан с накопительной емкостью.

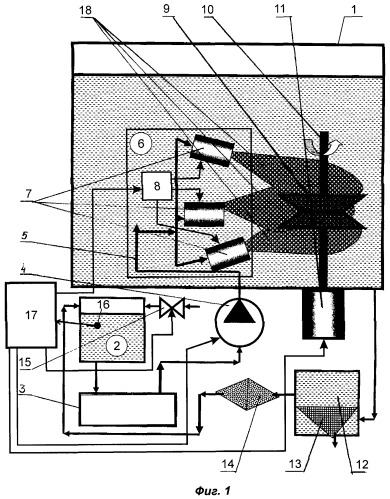

Сущность изобретения поясняется чертежами, где

на фиг.1 представлена функциональная схема устройства для осуществления способа;

на фиг.2 представлен график зависимости относительной величины выноса материала отложений от температуры кавитационной струи моющей жидкости.

Устройство (фиг.1) состоит из ванны 1 с моющей жидкостью, накопительной емкости 2, термостата 3 нагрева жидкости, высоконапорного насоса 4, трубопроводной магистрали 5, блока 6 возбуждения кавитации, содержащего кавитаторы 7 и механизм 8 настройки кавитаторов 7. В ванну 1 погружена очищаемая деталь 9, закрепленная на оси 10 двигателя 11. Устройство содержит также отстойник 12 грязной воды с фильтром 13 грубой очистки, фильтр 14 тонкой очистки, вентиль 15 подачи очищаемой среды.

В устройстве предусмотрен датчик 16 температуры, размещенный в накопительной емкости 2 или в термостате 3, при этом выход упомянутого датчика 16 подключен ко входу блока 17 управления.

Кавитаторы 7, размещенные в блоке 6 возбуждения кавитации, установлены под разными углами по отношению к очищаемой детали 9.

Кавитаторы 7 предназначены для формирования суперкавитационных областей (каверн) 18 - скоплений миллионов газопаровых пузырьков.

Предлагаемый способ гидрокавитационной очистки деталей осуществляют следующим образом.

Очищаемые детали помещают в ванну 1 с жидкой средой на глубину не менее 1 м, приводят их во вращение.

При этом формируют струи моющей жидкости, возбуждают в сформированных струях кавитацию и воздействуют направленными струями на отложения очищаемых деталей, после чего удаляют потоком жидкости разрушенные отложения.

При воздействии на отложения формируют одновременно не менее двух затопленных высоконапорные кавитационных пульсирующих струйных потоков, направленных на очищаемую деталь под разными углами.

Перепад давления в струйных потоках обеспечивают не менее 1МПа, а скорость потоков не менее 45 м/с.

При этом осуществляют совместное воздействие давления пульсирующего кавитационного потока охлопывающихся газопаровых пузырьков и гидродинамического силового давления струйных потоков.

Для обеспечения эффективной очистки деталей входное давление к возбудителям кавитации создают в пределах от 10 МПа до 30 МПа, а температуру рабочей жидкости поддерживают в диапазоне 40-60°С.

Для обеспечения полной очистки всей поверхности деталей одновременно с воздействием на очищаемую деталь кавитационными струями воды деталь вращают вокруг оси со скоростью 1-10 об/с.

Дополнительное повышение степени очистки деталей обеспечивается кавитационными пульсирующими струями моющей жидкости в диапазоне частоты пульсации гидродинамического давления в потоке от 10 до 10000 Гц.

Предлагаемое устройство для гидрокавитационной очистки деталей работает следующим образом.

Очищаемую деталь 9 (например, элементы конструкции буровых насосов) закрепляют с помощью крепежных элементов и приспособлений (на фиг.1 не показаны) на валу двигателя 11 и погружают в ванну 1 с жидкой средой (водой).

Моющая жидкость (вода) из системы (не показана) через вентиль 15 поступает в накопительную емкость 2. Из емкости 2 вода поступает в термостат 3, где нагревается до определенной температуры, а именно от 40°С до 60°С, и затем высоконапорным насосом 4 при давлении в магистрали 10-30 МПа подается в блок 6 возбуждения кавитации к кавитаторам 7, которые находятся в ванне 1, заполненной водой, и при скорости потока не менее 45 м/с осуществляют воздействие на наслоения, находящиеся на поверхности очищаемой детали 9. Моющая жидкость из кавитаторов 7 истекает с образованием суперкавитационной области (каверны) 18 со скоплением миллионов газопаровых пузырьков, которые вместе с потоком воздействуют на поверхность очищаемой детали 9, где при столкновении с ней охлопываются в виде гидроударов с образованием струек жидкости, воздействующих на очищаемую поверхность в виде знакопеременных импульсов с частотой колебаний от 10 до 10000 Гц. При этом в микрообъемах газопаровых пузырьков статическое давление достигает 100 МПа, а температура 1000°С. Таким образом, струйный кавитационный поток оказывает одновременное воздействие на очищаемую поверхность как гидродинамическим переменным давлением, так и кавитационным пульсирующим изменением гидродинамического давления в широком диапазоне частот, а именно от 10 до 10000 Гц, что приводит к эрозионному разрушению наслоений на поверхности очищаемой детали 9. При этом деталь 9 вращается вокруг на оси 10 со скоростью 1-10 об/с с помощью двигателя 11, что способствует полной очистке детали 9 от отложений по всей поверхности. Загрязненная вода вместе с разрушенным материалом удаляется из ванны 1 в отстойник 12, где отстаивается, фильтруется фильтром 12, и затем через фильтр 14 тонкой очистки снова поступает в накопитель 2.

Угол наклона осей кавитаторов 7 задается и регулируется с помощью механизм 8 настройки кавитаторов 7. Направленность струй под разными углами способствует наиболее эффективной очистке поверхности деталей со сложной конфигурацией.

Блок 17 формирует управляющие сигналы на соответствующие входы механизма 8, двигателя 11 и вентиля 4 при использовании электроуправляемого вентиля. Вентиль 4 может управляться и ручным способом.

На графике фиг.2 показана зависимость относительной величины выноса материала отложений G/Gm от температуры t кавитационной струи моющей жидкости.

Из графика видно, что оптимальной температурой для эффективной очистки поверхностей является диапазон температур кавитационной струи от 40°С до 60°С.

Поддержание температуры моющей жидкости в необходимом диапазоне обеспечивается путем ее непрерывного контроля датчиком 16, сигнал от которого поступает в блок 17 управления, от которого на термостат 3 подается управляющий сигнал соответствующего уровня.

Узлы устройства, находящиеся в жидкой среде, изготавливается из коррозийно-стойкого материала - из нержавеющей стали. Блок 17 управления выполнен на основе современных средств электронной техники.

Предложенный способ и устройство для его осуществления прошли производственные испытания.

Способ показал повышенную эффективность очистки под водой деталей со сложной конфигурацией поверхности по сравнению с известными способами.

Источники информации

1. Авторское свидетельство СССР N 1645046, МПК В08В 3/00,1991.

2. Патент РФ 2032485, МПК В08 В3/10,1992 г.

3. Патент РФ №2072937, кл. В63В 59/08, 1993 г.

4. Авторское свидетельство СССР №1614241, кл. B01F, 1987 г.

1. Способ гидрокавитационной очистки деталей, преимущественно скважных буровых насосов, включающий формирование струй моющей жидкости, возбуждение в сформированных струях кавитации, воздействие направленными струями на отложения очищаемых деталей и удаление потоком жидкости разрушенных отложений, при этом очищаемые детали помещают в ванну с жидкой средой на глубину не менее 1 м, приводят очищаемые детали во вращение и формируют одновременно не менее двух затопленных высоконапорных кавитационных пульсирующих струйных потоков, направленных на очищаемую деталь под разными углами, причем перепад давления в струйных потоках обеспечивают не менее 1МПа при скорости потоков не менее 45 м/с, а при воздействии сформированными потоками на поверхности деталей отложения с них удаляют путем совместного пульсирующего кавитационного воздействия схлопывающихся газопаровых пузырьков и гидродинамического силового давления струйных потоков.

2. Способ по п.1, отличающийся тем, что входное давление к возбудителям кавитации создают в пределах от 10 до 30 МПа.

3. Способ по п.1, отличающийся тем, что температуру моющей жидкости поддерживают в диапазоне 40-60°С.

4. Способ по п.1, отличающийся тем, что при воздействии на очищаемую деталь кавитационными струями воды деталь вращают вокруг оси со скоростью 1-10 об/с.

5. Способ по п.1, отличающийся тем, что очистку деталей осуществляют кавитационными пульсирующими струями в диапазоне частоты пульсации гидродинамического давления в потоке от 10 до 10000 Гц.

6. Устройство для гидрокавитационной очистки деталей, содержащее ванну с жидкой средой, накопительную емкость, вентиль подачи моющей жидкости, насос и трубопроводную магистраль, отличающееся тем, что оно содержит термостат нагрева моющей жидкости, блок возбуждения кавитации, включающий n кавитаторов, где n≥2, механизм настройки кавитаторов, блок управления и двигатель, на оси которого закреплена очищаемая деталь, при этом выходы блока управления соединены с управляющими входами механизма настройки кавитаторов, установленных под разными углами по отношению к очищаемой детали, и с управляющим входом насоса, причем выход вентиля подачи моющей жидкости соединен через трубопроводную магистраль с гидравлическими входами кавитаторов блока возбуждения кавитации.

7. Устройство по п.6, отличающееся тем, что оно содержит датчик температуры, размещенный в накопительной емкости или в термостате, при этом выход упомянутого датчика подключен к входу блока управления.

8. Устройство по п.6, отличающееся тем, что соответствующий выход блока управления подключен к управляющему входу вентиля подачи моющей жидкости.

9. Устройство по п.6, отличающееся тем, что оно содержит отстойник грязной жидкости, фильтр грубой очистки и фильтр тонкой очистки моющей жидкости, причем гидравлический вход отстойника грязной жидкости связан с выходом ванны с жидкой средой, а выход отстойника подключен к фильтру грубой очистки, выход которого соединен со входом фильтра тонкой очистки моющей жидкости, выход которого связан с накопительной емкостью.