Способ изготовления труб, получаемых контактной сваркой сопротивлением

Иллюстрации

Показать всеИзобретение относится к способу изготовления трубы, получаемой контактной сваркой сопротивлением, и может найти использование для изготовления трубопроводов нефтяных скважин. Для изготовления труб, имеющих улучшенные характеристики сварного шва кромки на обеих сторонах из числа верхней и нижней сторон полосы во время формовки в калибре с кромконаправляющим элементом в процессе роликового формования формируют с уклоном перед осуществлением контактной сварки сопротивлением. Формовку осуществляют таким образом, чтобы обеспечить контактную сварку сопротивлением с углом стыковки между кромками, составляющим от -1° до +1°. 2 н. и 26 з.п. ф-лы, 12 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления трубы, от которой требуется ударная вязкость сварного шва, такой как труба трубопровода для нефтяной скважины, или труба, от которой требуется прочность сварного шва, такая как обсадная труба для нефтяной скважины.

Уровень техники

Обычно, трубы укрупненно подразделяются на сварные трубы и бесшовные трубы. Труба, получаемая контактной сваркой сопротивлением, будучи трубой, относящейся к сварным трубам, изготавливается сворачиванием листа посредством валковой формовки или подобным ему способом, и затем состыковыванием каждой кромки и свариванием. В сварных трубах ударная вязкость и прочность сварного шва обычно являются низкими по сравнению с этими характеристиками исходной полосы. В любом случае использования трубы проблема заключается в том, чтобы обеспечить ударную вязкость и прочность сварного шва для каждого варианта применения.

Например, поскольку трубы трубопровода для транспортировки сырой нефти или природного газа часто прокладываются в холодных широтах, то главным образом интерес представляет ударная вязкость при низкой температуре. Кроме того, в случае обсадной трубы для защиты добывающей трубы в нефтяной скважине для добычи сырой нефти важное значение имеет прочность.

Как правило, у горячекатаного листа (полосы), который будет исходной полосой трубы, получаемой контактной сваркой сопротивлением, разработка состава или термическая обработка ведутся с учетом свойств, приобретаемых исходной полосой после формирования из нее трубы, с тем, чтобы обеспечить такие свойства исходной полосы, как ударная вязкость и прочность.

Однако, поскольку характеристики сварных швов более сильно зависят от способа контактной сварки сопротивлением по сравнению с разработкой состава или термической обработкой исходной полосы, то важно улучшить технологию сварки.

В качестве причины дефектной контактной сварки называются оксиды, именуемые включениями, которые образуются на кромке свариваемого листового материала. Во многих случаях, эти включения не отводятся от кромки вместе с расплавленной сталью во время контактной сварки сопротивлением и остаются на ней, и оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, для того, чтобы удалять из сварного шва включения, к настоящему времени было проведено серьезное исследование, касающееся технологии активного отвода расплавленной стали от кромки полосы в сварном шве. Например, патентный документ 1 или патентный документ 2 описывают пример исследования, касающегося формы каждой боковой кромки полосы. В этом примере подразумевается, что боковая кромка полосы, которая обычно выполняется имеющей приблизительно прямоугольную форму посредством резки или скобления кромки, получает свою форму перед выполнением контактной сварки сопротивлением таким образом, чтобы обработанная форма боковой кромки улучшала отвод расплавленной стали во время сварки. В кратком изложении это выглядит следующим образом.

А именно: базовая производственная линия для трубы, получаемой контактной сваркой сопротивлением, представляет собой линию, показанную на Фиг.1. Производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет конфигурацию, при которой полоса (10) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (10) постепенно сворачивается машиной (4) для валковой формовки; затем две боковые кромки, правая и левая, свернутой полосы (10) свариваются посредством контактной сварки сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (5) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (6), так чтобы полоса была сформована в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (7) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (8); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (9). Машина (4) для валковой формовки имеет на последней стадии заданное количество клетей (3) для формовки в калибре с кромконаправляющим элементом, которые придают кромке полосы, которая была свернута на последней стадии, приблизительно круглую форму, причем клеть (3) включает в себя первую клеть (3а) и вторую клеть (3b).

В технологии, описанной в патентном документе 1, как показано на Фиг.5А, показывающей схематический вид в разрезе, и Фиг.5В, показывающей местный подробный схематический вид к этому разрезу, в первой клети (3А) для формовки в калибре с кромконаправляющим элементом часть боковой кромки полосы (10), которой придается форма трубы, входит в контакт с кромконаправляющим элементом валка, имеющего форму с углублением, калибра с кромконаправляющим элементом так, чтобы сформировать уклон на боковой кромке, которая будет кромкой на стороне внутренней поверхности трубы, как показано на Фиг.5С и как показано на Фиг.5D, показывающей схематический вид в разрезе, и Фиг.5Е, показывающей местный подробный схематический вид к этому разрезу, во второй клети (3b) для формовки в калибре с кромконаправляющим элементом другая часть боковой кромки полосы (10) входит в контакт с кромконаправляющим элементом так, чтобы сформировать уклон на боковой кромке, которая будет кромкой на стороне внешней поверхности трубы, как показано на Фиг.5F, и таким образом образуется Х-образная канавка. Угол кромконаправляющего элемента каждой клети из числа первой клети (3А) для формовки в калибре с кромконаправляющим элементом и второй клети (3b) для формовки в калибре с кромконаправляющим элементом обычно является одним углом.

В технологии, описанной в патентном документе 2, как показано на Фиг.6А, показывающей схематический вид в разрезе, с передней по ходу стороны клети для формовки в калибре с кромконаправляющим элементом расположен эджерный валок (11), и этот эджерный валок (11) используется для того, чтобы редуцировать боковую кромку полосы (10), которой придана форма трубы, так чтобы сформировать уклон на боковой кромке полосы (10) в целом, как показано на Фиг.6В, и как показано на Фиг.6С, показывающей схематический вид в разрезе, и Фиг.5D, показывающей местный подробный схематический вид к этому разрезу, в клети (3) для формовки в калибре с кромконаправляющим элементом, часть боковой кромки полосы (10) входит в контакт с кромконаправляющим элементом валка, имеющего форму с углублением, калибра с кромконаправляющим элементом, тем самым боковая кромка, которая будет кромкой на стороне внешней поверхности трубы, формируется так, чтобы быть вертикальной поверхностью, как показано на Фиг.5Е. Патентные документы с 3 по 5 описывают примеры исследования формы кромки полосы. То есть подразумевается, что на кромке полосы, которая обычно сформована приблизительно прямоугольной формы посредством резки или скобления кромки, выполняется такой уклон перед валковой формовкой, что форма обработанной кромки улучшает отвод расплавленной стали во время сварки.

Патентный документ 1: JP - А - 57 - 031485

Патентный документ 2: JP - А - 63 - 317212

Патентный документ 3: JP - А - 2001 - 170779

Патентный документ 4: JP - А - 2001 - 259733

Патентный документ 5: JP - А - 2003 - 164909

Раскрытие изобретения

Однако авторы изобретения исследовали способ, описанный в патентном документе 1, в результате они обнаружили, что, даже если величина осадки при формовке в калибре с кромконаправляющим элементом была сильно изменена, было очень трудно осуществить контакт только части боковой кромки полосы (10) с кромконаправляющим элементом валка, имеющего форму с углублением, калибра с кромконаправляющим элементом. Это объясняется тем, что, поскольку боковая кромка полосы (10) получила небольшой наклеп в ходе предшествующего процесса формовки, вся боковая кромка полосы легко деформируется вдоль кромконаправляющего элемента таким образом, что в полной мере заполняет участок кромконаправляющего элемента, следовательно, форма кромконаправляющего элемента отпечатывается на боковой кромке полосы. В результате боковая кромка полосы (10) не имеет требуемую форму непосредственно перед выполнением контактной сварки сопротивлением, и в предельном случае, боковая кромка имеет плоскую форму, имеющую наклон только на одной стороне.

Кроме того, авторы изобретения исследовали способ, описанный в патентном документе 2, в результате они подтвердили нижеследующее. А именно: для того чтобы сформировать уклон на всей боковой кромке полосы (10) с использованием эджерного валка (11) во время валковой формовки (на передней по ходу стороне клети для формовки в калибре с кромконаправляющим элементом), поскольку, как описано в патентном документе 2, для формовки необходимо использовать эджерный валок, у которого диаметр постепенно увеличивается от стороны внешней поверхности трубы к стороне внутренней поверхности трубы, боковая кромка, которая будет кромкой на стороне внутренней поверхности трубы, скоблится эджерным валком, что может, порождая проблемы, создавать следы, именуемые “усами″. Кроме того, поскольку в направлении поперечного сечения полосы (10), которая будет подвергнута валковой формовке, действует большая сила реакции, которая раскрывает имеющую форму трубы полосу (10) вовне, давление между эджерным валком (11) и боковой кромкой полосы (10) неизбежно снижается. В результате, как и в патентном документе 1, полоса получает существенный наклеп посредством редукции боковой кромки эджерным валком, и даже если величина осадки снижается при последующей формовке в калибре с кромконаправляющим элементом, полоса по существу заполняет участок кромконаправляющего элемента, поэтому трудно обеспечить, чтобы боковая кромка полосы (10) была сформирована, как описано в патентном документе 2, следовательно, уклон полностью исключается, и кромка становится плоской.

Изобретение было сделано в свете вышеупомянутого обстоятельства, и задача изобретения заключается в том, чтобы предложить способ изготовления трубы, получаемой контактной сваркой сопротивлением, в которой форма боковой кромки может быть превращена в соответствующую форму непосредственно перед выполнением контактной сварки сопротивлением, тем самым расплавленная сталь в достаточной мере отводится во время контактной сварки сопротивлением, так что включения надежно удаляются, следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

Как было описано выше, в предшествующем уровне техники, описанном в патентном документе 1 или 2, часть боковой кромки полосы прижимается к кромконаправляющему элементу валка, имеющего форму с углублением, калибра с кромконаправляющим элементом таким образом, чтобы сформировать уклон на боковой кромке полосы. Однако согласно исследованию авторы изобретения поняли, что, даже если валок, имеющий форму с углублением, калибра с кромконаправляющим элементом не был полностью заполнен полосой в направлении вдоль окружности, при поступлении полосы в валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, боковая кромка находилась под действием высокого давления со стороны кромконаправляющего элемента, так что участок кромконаправляющего элемента был полностью заполнен боковой кромкой. То есть они поняли, что, когда полоса поступала в валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, участок боковой кромки полосы, контактирующий с кромконаправляющим элементом, и центральный в поперечном направлении участок полосы (участок низа имеющей форму трубы полосы), расположенный приблизительно на 180 градусов напротив участка боковой кромки, находились в состоянии прогиба, так что сила реакции полосы, которая действовала, сгибая поперечное сечение имеющей форму трубы полосы в дугообразную форму, была велика, следовательно, даже если полоса не заполняла валок, имеющий форму с углублением, калибра с кромконаправляющим элементом, на боковую кромку полосы в направлении вдоль окружности действовала большая сила сжатия, в результате этого, на боковую кромку полосы действовало высокое давление со стороны кромконаправляющего элемента, и, следовательно, форма кромконаправляющего элемента непосредственно отпечатывалась на боковой кромке полосы.

Таким образом, авторы изобретения обратили внимание на то явление, что боковая кромка полосы подвергалась действию высокого давления со стороны кромконаправляющего элемента при формовке в калибре с кромконаправляющим элементом, и придумали способ формировать заданный уклон на боковой кромке полосы, активно используя данное явление. То есть они обнаружили, что при формировании кромконаправляющего элемента с двумя или более ступенями уклона, даже если величина осадки при формовке в калибре с кромконаправляющим элементом была мала, боковая кромка полосы могла быть сформирована с требуемым уклоном, таким образом, боковая кромка полосы могла быть сформирована с соответствующим уклоном непосредственно перед выполнением контактной сварки сопротивлением.

Кроме того, патентный документ 5 раскрывает различные формы скосов, которые способствуют регулированию стыкующего давления. Однако он не приводит никакого описания на тему отвода включений вместе с отводом расплавленной стали, и на тему улучшения характеристик сваренных швов (особенно ударной вязкости при низкой температуре) посредством такого отвода включений. Поэтому совершенно не ясно то, какая конкретная форма среди различных форм скосов, раскрытых в этом патенте, может улучшить характеристики сварных швов (особенно ударной вязкости при низкой температуре).

Изобретение основано на вышеупомянутом соображении и имеет следующие признаки.

1. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, отличающийся тем, что в ходе процесса, при котором полосу подвергают формовке, и ее кромки стыкуют, и сваривают посредством контактной сварки сопротивлением для образования трубы, кромки на любой стороне из числа верхней и нижней сторон полосы или кромки на обеих сторонах из числа верхней и нижней сторон полосы перед выполнением контактной сварки сопротивлением формируют с уклоном.

2. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, отличающийся тем, что в ходе формовки в калибре с кромконаправляющим элементом во время процесса валковой формовки используют форму кромконаправляющего элемента, имеющую два или более угла, для того, чтобы отпечатать эту форму на кромках полосы с тем, чтобы сформировать уклон на этих кромках.

3. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам 1 или 2, отличающийся тем, что кромки на одной стороне в направлении толщины полосы имеют круглую форму.

4. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 3, отличающийся тем, что кромки на стороне внутреннего диаметра полосы формируют с уклоном на более ранней стадии формовки в калибре с кромконаправляющим элементом, и кромки на стороне наружного диаметра полосы формируют с уклоном на более поздней стадии формовки в калибре с кромконаправляющим элементом.

5. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 4, отличающийся тем, что кромки формируют с уклоном в формующей группе калибра с кромконаправляющим элементом, включающей в себя, по меньшей мере, последнюю клеть калибра с кромконаправляющим элементом.

6. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 5, отличающийся тем, что в уклоне на полосе после формовки в калибре с кромконаправляющим элементом угол от поверхности кромки полосы до вертикального направления находится в диапазоне от 25 градусов до 50 градусов, и длина перпендикуляра от места начала сформированного уклона до места его конца на одной стороне составляет от 20% до 45% толщины.

7. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 6, отличающийся тем, что контактную сварку сопротивлением выполняют при вдувании неактивного газа или раскисляющего газа.

8. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 7, отличающийся тем, что контактную сварку сопротивлением выполняют с углом стыкования между кромками листа, составляющим от -1 градуса до +1 градуса.

9. Способ изготовления трубы, получаемой контактной сваркой сопротивлением, имеющей превосходные характеристики сварного шва, по предшествующим пунктам с 1 по 8, отличающийся тем, что контактную сварку сопротивлением выполняют с V-образным углом, образуемым кромкой полосы, составляющим от 2 градусов до 8 градусов.

Краткое описание чертежей

Фиг.1 представляет собой пояснительную схему линии для изготовления трубы, получаемой контактной сваркой сопротивлением;

Фигуры 2А, 2В и 2С представляют собой схемы для иллюстрации первого варианта реализации изобретения;

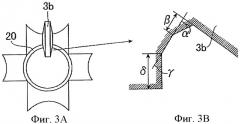

Фигуры 3А, 3В и 3С представляют собой схемы для иллюстрации второго варианта реализации изобретения;

Фигуры с 4А по 4F представляют собой схематические чертежи для иллюстрации третьего варианта реализации изобретения;

Фигуры с 5А по 5F представляют собой схемы для иллюстрации предшествующего уровня техники (уровня техники, описанного в патентном документе 1);

Фигуры с 6А по 6Е представляют собой схемы для иллюстрации другого предшествующего уровня техники (предшествующего уровня техники, описанного в патентном документе 2);

Фиг.7 представляет собой схематический чертеж, показывающий пример варианта реализации изобретения, где на кромки полосы, подвергаемые нагреву контактной сваркой сопротивлением, вдувается неокисляющий газ согласно изобретению;

Фиг.8 представляет собой схематический чертеж, показывающий пример варианта реализации изобретения, где периферия кромок полосы, подвергаемых нагреву контактной сваркой сопротивлением, сохраняется в атмосфере неокисляющего газа согласно изобретению;

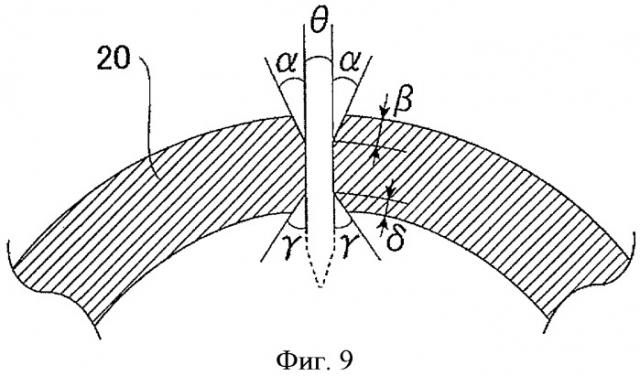

Фиг.9 представляет собой схематический чертеж, показывающий полосу, которая была сформирована с уклоном, в состоянии состыкования непосредственно перед выполнением контактной сварки сопротивлением;

Фиг.10 представляет собой схему, показывающую полосу предшествующего уровня техники, имеющую прямоугольные кромки, в состоянии состыкования непосредственно перед выполнением контактной сварки сопротивлением;

Фиг.11 представляет собой схему, показывающую V-образный угол полосы, сформированной с уклоном, непосредственно перед выполнением контактной сварки сопротивлением; и

Фиг.12 представляет собой схему, показывающую V-образный угол полосы предшествующего уровня техники, имеющей прямоугольные кромки, непосредственно перед выполнением контактной сварки сопротивлением.

Осуществление изобретения

На Фиг.1 показана производственная линия для трубы, получаемой контактной сваркой сопротивлением, используемая в изобретении. А именно, производственная линия для трубы, получаемой контактной сваркой сопротивлением, имеет конфигурацию, при которой полоса (10) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (10) постепенно сворачивается машиной (4) для валковой формовки; затем две боковые кромки, левая и правая, свернутой полосы (10) свариваются посредством контактной сварки сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (5) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (6), так что полоса формуется в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (7) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (8); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (9). Машина (4) для валковой формовки имеет заданное количество клетей для формовки в калибре с кромконаправляющим элементом (3), которые удерживают кромку листа, который был свернут, на последней стадии таким образом, чтобы он имел приблизительно круглую форму, причем клеть (3) здесь включает в себя первую клеть (3 а) и вторую клеть (3 b).

В первом варианте реализации изобретения, притом, что кромконаправляющий элемент первой клети (3 а) для формовки в калибре с кромконаправляющим элементом имеет типичный одноступенчатый уклон, как это показано на Фиг.2А, показывающей схематический вид в поперечном разрезе, и Фиг.2В, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент клети (3 b), представляющей собой вторую клеть, имеет двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.2С, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β).

Уклон, формируемый на двух боковых кромках, левой и правой, полосы (10) выполняется таким образом, чтобы угол (α) наклона от боковой кромки полосы (10) до поверхности, которая будет внешней поверхностью трубы, составлял от 25° до 50°, а расстояние (β) в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляло от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол(α) наклона меньше чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после окончания контактной сварки сопротивлением, и когда угол (α) наклона больше чем 50°, уклон, порождая проблемы, остается в виде изъяна на трубе-изделии даже после окончания контактной сварки сопротивлением. Кроме того, когда расстояние (β) начала уклона меньше чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины, так что включения имеют тенденцию оставаться, и когда расстояние (β) начала уклона больше чем 40% толщины, уклон, порождая проблемы, остается в виде изъяна на трубе - изделии даже после окончания контактной сварки сопротивлением.

Как было описано выше, в этом варианте реализации изобретения форма кромконаправляющего элемента конечной клети (3 b) для формовки в калибре с кромконаправляющим элементом выполнена таким образом, что представляет собой форму, имеющую два угла, и эта форма кромконаправляющего элемента отпечатывается на двух боковых кромках, правой и левой, полосы (10), следовательно, форма каждой боковой кромки полосы (10) может быть сформирована с надлежащим уклоном непосредственно перед выполнением контактной сварки сопротивлением. В результате этого расплавленная сталь во время контактной сварки сопротивлением отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

В вышеприведенном описании за счет изменения формы двухступенчатого уклона можно также сформировать с заданным уклоном две боковых кромки, правую и левую, на стороне, которая будет стороной внутренней периферийной поверхности трубы.

В другом варианте реализации изобретения, притом, что кромконаправляющий элемент первой клети (3 а) для формовки в калибре с кромконаправляющим элементом имеет типичный одноступенчатый уклон, как это показано на Фиг.3А, показывающей схематический вид в поперечном разрезе, и Фиг.3В, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент второй клети (3 b) имеет трехступенчатый уклон (вертикальная длина склона первой ступени составляет δ, угол уклона третьей ступени составляет α; и вертикальная длина склона третьей ступени составляет β), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.3С, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внешней, составляет β), и две боковые кромки, правая и левая, на стороне, которая будет стороной внутренней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет γ, и расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внутренней поверхностью трубы, составляет ϕ). Однако, когда один из углов трехступенчатого кромконаправляющего элемента больше, чем угол валка калибра с кромконаправляющим элементом в вертикальном направлении, боковая кромка полосы скоблится кромконаправляющим элементом, что может привести к следам, именуемым “усами″, приводящим к образованию дефекта во время формовки в калибре с кромконаправляющим элементом, или порождающим искру в ходе контактной сварки сопротивлением. Следовательно, предпочтительно, чтобы угол на кромконаправляющем элементе не превышал угол валка калибра с кромконаправляющим элементом в вертикальном направлении.

Уклон, формируемый на двух боковых кромках, правой и левой, полосы (10), выполняется таким образом, чтобы угол (α) наклона от боковой кромки полосы (10) до поверхности, которая будет внешней поверхностью трубы, и угол (γ) наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет от 25° до 50°, соответственно, и расстояние β в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, и расстояние ϕ в вертикальном направлении полосы между местом начала уклона и поверхностью, которая будет внутренней поверхностью трубы, составляет, соответственно, от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол (α) или (γ) наклона меньше чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после окончания контактной сварки сопротивлением, и когда угол (α) или (γ) наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии даже после окончания контактной сварки сопротивлением. Кроме того, когда расстояние (β) или (ϕ)начала уклона меньше чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины, так что включения имеют тенденцию оставаться, и когда расстояние (β) или (ϕ)начала уклона больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после окончания контактной сварки сопротивлением.

Как было описано выше, в этом варианте реализации изобретения форма кромконаправляющего элемента конечной клети (3 b) для формовки в калибре с кромконаправляющим элементом выполнена таким образом, что представляет собой форму, имеющую три угла, и эта форма кромконаправляющего элемента отпечатывается на двух боковых кромках, правой и левой, полосы (10), следовательно, форма каждой боковой кромки полосы (10) может быть сформирована с надлежащим уклоном непосредственно перед выполнением контактной сварки сопротивлением. В результате этого расплавленная сталь во время контактной сварки сопротивлением отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

В еще одном другом варианте реализации изобретения, как это показано на Фиг.4А, показывающей схематический вид в поперечном разрезе, и Фиг.4В, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент первой клети (3 а) для формовки в калибре с кромконаправляющим элементом, находящейся на более ранней стадии, имеет двухступенчатый уклон (с вертикальной длиной (δ) склона первой ступени и углом (γ) уклона второй ступени), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.4С, две боковые кромки, правая и левая, на стороне, которая будет стороной внутренней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет γ, а расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внутренней поверхностью трубы, составляет ϕ). В дополнение к этому, как показано на Фиг.4D, показывающей схематический вид в поперечном разрезе, и Фиг.4Е, показывающей местный подробный схематический вид для этого разреза, кромконаправляющий элемент второй клети (3 b) для формовки в калибре с кромконаправляющим элементом, находящейся на более поздней стадии, имеет двухступенчатый уклон (угол уклона второй ступени составляет α, вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на двух боковых кромках, правой и левой, полосы (10), тем самым, как показано на Фиг.4F, две боковые кромки, правая и левая, на стороне, которая будет стороной внешней поверхности трубы, формируются с заданным уклоном (угол наклона от боковой кромки до поверхности, которая будет внешней поверхностью трубы, составляет α, а расстояние в направлении толщины между местом начала на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, составляет β).

Когда каждая боковая кромка, которая будет внутренней поверхностью трубы, формируется с уклоном посредством первой клети (3 а) для формовки в калибре с кромконаправляющим элементом, сформированный участок получает значительный наклеп благодаря высокому давлению, следовательно, даже если боковая кромка далее формируется с уклоном посредством второй клети (3 b) для формовки в калибре с кромконаправляющим элементом, уклон, сформированный первой клетью (3 а), относительно не сминаем. Следовательно, после окончания формовки в калибре с кромконаправляющим элементом боковые кромки полосы могут быть сформированными с заданным уклоном на обеих сторонах - внутренней и внешней поверхности трубы.

Уклон, формируемый на двух боковых кромках, правой и левой, полосы (10), выполняется таким образом, чтобы угол (α) наклона от боковой кромки полосы (10) до поверхности, которая будет внешней поверхностью трубы, и угол (γ) наклона от боковой кромки до поверхности, которая будет внутренней поверхностью трубы, составляет от 25° до 50°, соответственно, и расстояние β в направлении толщины полосы между местом начала уклона на боковой кромке и поверхностью, которая будет внешней поверхностью трубы, и расстояние ϕ в направлении толщины полосы между местом начала уклона и поверхностью, которая будет внутренней поверхностью трубы, составляют, соответственно, от 20% до 40% толщины полосы.

Это объясняется тем, что, когда угол (α) или (γ) наклона меньше чем 25°, расплавленная сталь в недостаточной мере отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после окончания контактной сварки сопротивлением, и когда угол (α) или (γ) наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии даже после окончания контактной сварки сопротивлением. Кроме того, когда расстояние (β) или (ϕ)начала уклона меньше чем 20% толщины, расплавленная сталь в недостаточной мере отводится от центрального участка толщины, и включения имеют тенденцию оставаться, и когда расстояние (β) или (ϕ) больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после окончания контактной сварки сопротивлением.

Как было описано выше, в этом варианте реализации изобретения калибр с кромконаправляющим элементом выполнен таким образом, что форма кромконаправляющего элемента первой клети (3 а), находящейся на более ранней стадии, и форма кромконаправляющего элемента второй клети (3 b), находящейся на более поздней стадии, выполнены таким образом, что представляют собой форму, имеющую соответственно два угла, и каждая из форм кромконаправляющих элементов отпечатывается на двух боковых кромках, правой и левой, полосы (10), следовательно, форма каждой боковой кромки полосы (10) может быть сформирована с надлежащим уклоном непосредственно перед выполнением контактной сварки сопротивлением. В результате этого расплавленная сталь во время контактной сварки сопротивлением отводится в достаточной мере, и включения надежно удаляются, а следовательно, может быть получена труба, получаемая контактной сваркой сопротивлением, имеющая превосходные характеристики сварного шва.

В вариантах реализации с первого по третий причина, по которой боковые кромки на стороне внешней поверхности трубы и/или на принадлежащей полосе стороне - внешней поверхности трубы формируются с уклоном посредством конечной клети (здесь - второй клети (3 b)) для формовки в калибре с кромконаправляющим элементом, заключается в том, что поскольку контактная сварка сопротивлением выполняется непосредственно после этого, контактная сварка сопротивлением может быть выполнена при сохранении превосходного уклона. Однако также приемлемо и то, чтобы боковые кромки полосы формировались с уклоном посредством начальной клети для формовки в калибре с кромконаправляющим элементом или средней клети для формовки в калибре с кромконаправляющим элементом, но не формировались с уклоном посредством конечной клети для формовки в калибре с кромконаправляющим элементом. При формировании с уклоном боковых кромок полосы, боковые кромки получают значительный наклеп благодаря высокому давлению, поэтому, даже если боковые кромки после этого подвергаются формовке в калибре с кромконаправляющим элементом, уклон относительно трудно сминаем, и, следовательно, имеет место состояние, при котором боковые кромки, сформированные с уклоном, могут быть сохранены даже после окончания формовки в калибре с кромконаправляющим элементом.

Кроме того, поскольку в изобретении в качестве средства формирования уклона используется только формовка в калибре с кромконаправляющим элементом, оборудование, типа эджерного валка или скоблильного валка не нужно, поэтому замена валка или скоблильного камня для них не нужна, и следовательно, труба, получаемая контактной сваркой сопротивлением, имеющая превосходное качество сварного шва, может быть изготовлена эффективно.

При этом в данном способе формирования уклона на основе формовки в калибре с кромконаправляющим элементом иногда трудно повысить ударную вязкость или прочность сварного шва после окончания контактной сварки сопротивлением.

При подробном исследовании причины этого выяснилось, что на стади